Прорывы при непрерывной разливке жидкой стали

Прорывы при непрерывной разливке жидкой стали

Одним из самых серьезных катастрофических технологических отказов, которые могут произойти в процессе непрерывной разливки (НЛК) жидкой стали, является прорыв жидкой стали. Прорыв происходит при разрыве или разрыве оболочки из затвердевшей прядильной стали под кристаллизатором. Существует несколько причин, из-за которых твердая оболочка ручья разрывается и позволяет содержащейся в ней еще жидкой стали выплескиваться наружу и повреждать оборудование СС-машины.

Прорыв – наиболее пагубное происшествие, связанное с процессом непрерывной разливки. Этот инцидент не только очень дорого стоит, но и представляет серьезную угрозу безопасности для операторов машины CC. Прорыв приводит к остановке ручья и приводит к потере производственного времени при значительном падении выхода продукции. Следовательно, каждый прорыв приводит к значительным прямым экономическим потерям. Для восстановления ветви машины CC обычно требуется длительный ремонт, включающий удаление разлитого стального материала из оборудования ветви и/или замену поврежденной части оборудования.

Прорывов можно избежать, уменьшив скорость разливки, тем самым увеличив время пребывания стали в кристаллизаторе для затвердевания. Чтобы избежать возникновения прорыва, очень важно заранее обнаружить неправильное затвердевание стальной оболочки с достаточным временем для надлежащего замедления машины CC. Был принят ряд подходов для прогнозирования прорывов в процессе непрерывной разливки.

Прорыв обычно происходит из-за того, что стальная стенка оболочки слишком тонкая, чтобы поддерживать столб жидкой стали над ней. Это вызвано состоянием, которое имеет несколько основных причин, часто связанных с управлением теплопередачей. Неправильный поток охлаждающей воды в кристаллизатор CC или нарушение работы системы распыления воды для охлаждения ручья может привести к неадекватному отводу тепла от затвердевающей жидкой стали, что приведет к слишком медленному утолщению твердой оболочки. Если скорость вытягивания стали из ручья слишком высока, у оболочки может не хватить времени для затвердевания до требуемой толщины даже при усиленном охлаждении струй. Точно так же поступающая жидкая сталь может быть слишком горячей, и окончательное затвердевание может произойти дальше по слитку в более поздней точке кристаллизатора, чем ожидалось. В случае, если эта точка находится ниже правильных валков, оболочка может разрушиться из-за напряжений, приложенных во время правки.

Прорыв также может произойти в результате физических неровностей или повреждения стальной оболочки, происходящих внутри СС-формы в начальный период затвердевания. Чрезмерная турбулентность в литейной форме CC может вызвать неправильный рисунок оболочки, который будет расти ненормально. Он также может захватывать капли шлака или накипь внутри стальной оболочки, что снижает прочность стенки.

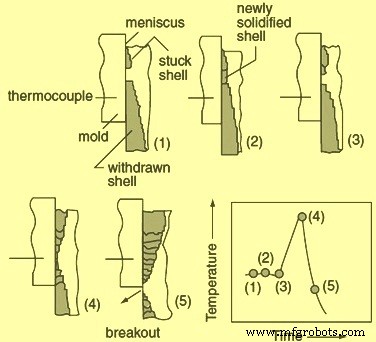

Обычным явлением является прилипание стальной оболочки к поверхности кристаллизатора СС и ее разрыв. Стальная оболочка, ограниченная СС-формой, разрывается в менисковой части, и жидкая сталь вытекает из разорванной части непосредственно под СС-формой. Этот тип прорыва называется прорывом стикера. Современные формы CC, имеющие несколько инструментов и компьютерных систем управления, обычно обнаруживают прилипание в форме и временно замедляют скорость литья, чтобы позволить стенке повторно замерзнуть и зажить, пока она все еще поддерживается в форме CC. Если разрыв произойдет вблизи выхода из литейной формы CC или будет неожиданно сильным, стальная оболочка все еще может выйти из строя из-за выхода из стенки пресс-формы CC. Наклейки типа прорывов являются основным типом прорывов во время операций непрерывного литья заготовок. Одной из причин отрыва наклейки является плохая смазка пресс-формы. На рис. 1 показано распространение прилипания в форме, ведущее к разрыву.

Рис. 1. Распространение прилипания в форме, ведущее к разрыву

Трещины также являются причиной высыпаний. В случае прорывов из-за трещин тонкие участки стальной оболочки, вызванные задержкой затвердевания в уголках литой стали или следами колебаний, разрываются непосредственно под формой CC.

Еще одна причина прорыва — попадание подонков. В этом случае тонкая часть стальной оболочки, вызванная задержкой затвердевания из-за захвата пены, разрывается непосредственно под кристаллизатором СС.

По мере развития и созревания процесса непрерывного литья распределение типов прорывов изменилось резко от явления, связанного с теплопередачей, до современного преобладания прилипания формы. Процент застрявших прорывов к общему количеству прорывов обычно находится в диапазоне от 75 % до 80 %. Процент прорывов из-за трещин обычно составляет от 15 % до 20 %, а процент прорывов из-за улавливания шлака и накипи обычно составляет около 5 %.

Несмотря на то, что непрерывный мониторинг отвода тепла из формы может обеспечить эффективное обнаружение развития условий прорыва, время отклика обычно недостаточно, чтобы указать на быстро происходящее явление разрыва и разрыва стальной оболочки.

Если поступающая жидкая сталь сильно перегрета (очень высокий перегрев), то предпочтительнее остановить машину CC, чем рисковать прорывом. Кроме того, жидкая сталь с примесью свинца (Pb) может образовывать тонкую пленку между стенкой кристаллизатора CC и сталью, препятствуя отводу тепла и росту стальной оболочки, что увеличивает риск прорывов.

Температура горячей фазы кристаллизатора CC является критической, поскольку было замечено, что когда температура горячей фазы превышает 350°C, происходит прилипание нити к меди. Кроме того, в современных высокопроизводительных машинах CC рутинная замена разливочных ковшей и погружных насадок «на лету» является обычной практикой во время нормальной работы. Эти переходные операции неизбежно приводят к нестабильным периодам контроля скорости литья и уровня формы. В эти периоды процесс смазывания формы сильно напрягается и повышает вероятность прилипания.

В случае некоторых марок сталей (например, высокоуглеродистых сталей), которые обычно разливают при более низких температурах из-за их более низких температур ликвидуса, прилипание часто связано с плохими характеристиками литейных порошков. Это также верно для тех марок сталей, которые должны разливаться при более низких скоростях по металлургическим причинам.

Задача обнаружения и предотвращения прорывов в процессе непрерывного литья заготовок так же стара, как и сама технология непрерывного литья заготовок. Для этой цели были разработаны и использованы несколько методов измерения. Они состоят из измерений температуры, силы трения, силы отрыва, вибрации и уровня корпусного шума. Из этих методов измерение температуры с помощью термопар на медных пластинах кристаллизатора является наиболее надежным и предпочтительным методом.

Системы управления для эффективного снижения частоты прорывов были разработаны путем установки контрольно-измерительных приборов в пресс-формы CC. Первоначально эти приборы были основаны на перепаде температур воды в литейной форме. Позже этот метод был усовершенствован путем расчета отношения теплопередачи формы с использованием данных воды формы. Однако в этом случае обнаружение было ограничено высыпаниями, вызванными прогрессирующим снижением отвода тепла.

Позже, когда количество прорывов, вызванных прилипанием, увеличилось и стало преобладающим, были разработаны системы, основанные на более прямых методах. В этих методах трение формы/ручья измеряется с помощью акселерометров, тензодатчиков и тензодатчиков. Эти системы успешно обнаружили некоторые случаи прилипания, но также дали несколько ложных срабатываний.

Системы были дополнительно модифицированы для локализованного теплового мониторинга с помощью датчиков теплового потока (встроенных термопар). Эти системы оказались более эффективным методом обнаружения и предотвращения прорывов наклеек. Видно, что обнаружение наклеек на основе термопары в сочетании с вихретоковым определением уровня формы обеспечивает высокую безопасность отрыва даже при высоких скоростях литья.

В настоящее время акцент сместился, и теперь он направлен не только на раннее обнаружение прорывов, но и на мониторинг рассеивания тепла и контакта между стальной оболочкой и СС-формой. Поэтому нет ничего необычного в том, что отдельные формы CC оснащаются большим количеством термодатчиков. Это большое количество датчиков требует большого количества кабелей и соединений и, следовательно, требует значительных инвестиций. Также это приводит к значительным расходам на техническое обслуживание.

Производственный процесс

- Включения в непрерывнолитой стали и их обнаружение

- Автоматизация, приборостроение и моделирование процессов непрерывного литья стали

- Охлаждение воздушным туманом в непрерывном литье

- Порошки для пресс-форм непрерывного литья заготовок

- Промковш и его роль в непрерывном литье стали

- Основы непрерывного литья стали

- Электромагнитное перемешивание в процессе непрерывного литья заготовок

- Роль формы в непрерывном литье стали

- промежуточная металлургия

- Процесс литья по выплавляемым моделям из нержавеющей стали