Основы непрерывного литья стали

Основы непрерывной разливки стали

Непрерывная разливка – это процесс, при котором жидкая сталь затвердевает в полуфабрикат для последующей прокатки на чистовых прокатных станах. Непрерывная разливка стали была задумана и запатентована в 1865 году сэром Генри Бессемером, но ее нельзя было коммерциализировать из-за проблем, связанных с техникой и оборудованием. После решения этих проблем в 1950-х годах была введена в промышленную эксплуатацию технология непрерывного литья стали, и в 2012 году во всем мире было произведено около 1475 млн тонн непрерывнолитой стали.

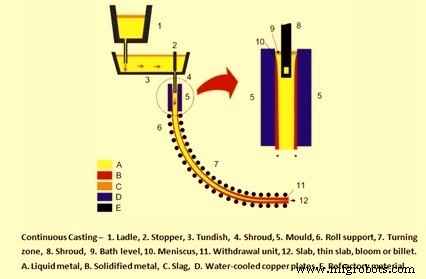

Непрерывная разливка заменила несколько стадий процесса производства стали, таких как разливка слитков, распалубка, нагрев в ваннах для выдержки и первичная прокатка за одну операцию. Непрерывная разливка стали помогла добиться повышения выхода, качества, производительности и экономической эффективности. Принцип непрерывного литья показан на рис. 1.

Рис. 1. Принцип непрерывного литья

Ссылаясь на рис. 1, жидкая сталь в сталеразливочном ковше (1) из агрегата вторичной стали поступает в машину непрерывного литья заготовок. Ковш поднимается на револьверную головку, которая поворачивает ковш в положение разливки над разливочным устройством (3). Жидкая сталь вытекает из ковша в промежуточный ковш, а затем в водоохлаждаемый медный кристаллизатор (5). Затвердевание начинается в форме и продолжается через опору валков (6) и зону поворота (7). Затем непрерывнолитая заготовка выпрямляется, разрезается на газовой горелке, а затем выгружается для промежуточного хранения или загружается в горячем состоянии для окончательной прокатки.

В зависимости от конечного использования продукта отливают различные формы. В обычных машинах непрерывного литья заготовок это слябы, блюмы или заготовки. В последние годы процессы плавления, литья и прокатки были объединены, при этом отливая форму, которая в значительной степени соответствует готовому изделию. Эти литые профили, близкие к заданной форме, обычно применяются для изготовления балок и плоского проката, что обеспечивает высокую эффективность работы. В случае литья формы, близкой к заданной, полная технологическая цепочка от жидкой стали до готовой прокатки может быть достигнута в течение двух часов.

Заготовки имеют поперечное сечение размером примерно до 150 мм кв. Блюмы имеют поперечное сечение квадратной или прямоугольной формы с размером каждой стороны от более 150 мм до менее 500 мм. Круглые отливки включают диаметры от 125 мм до 500 мм. Заготовки балок имеют форму собачьей кости, а затем прокатываются в двутавровые балки. Слябы отливают размерным рядом толщиной от 150 мм до 400 мм и шириной от более 500 мм до 2500 мм. Отношение ширины к толщине, называемое «соотношение сторон», используется для определения разделительной линии между блюмами и плитами. Соотношение размеров 2,5:1 или выше представляет собой литой продукт, называемый плитой. Тонкая плита имеет толщину от 50 мм до 90 мм.

При проектировании машин непрерывного литья заготовок важно учитывать следующее.

- Продукт конечного использования влияет на качество, сорт и форму отлитого продукта (блюм, заготовка, круг, плита, тонкая плита или заготовка балки).

- Годовой тоннаж, подлежащий литью

- Наличие жидкой стали и размера плавки

- Планируемое время работы

Вышеуказанные факторы определяют конструктивные параметры машины непрерывного литья заготовок, такие как количество разливочных ручьев и скорость разливки, которые должны соответствовать подаче жидкой стали в машину непрерывного литья заготовок. Качество и марка отливаемой стали используются для определения различных конструктивных параметров литейной машины, таких как ее длина, высота по вертикали, криволинейная или прямая форма, охлаждение водяным или воздушным туманом, электромагнитное перемешивание и т. д.

Перелив жидкой стали из сталеразливочного ковша в кристаллизатор МНЛЗ осуществляется в два этапа. Это (i) перекачка или разлив жидкой стали из разливочного ковша в разливочный ковш и (ii) перекачка жидкой стали из разливочного ковша в изложницы. Регулирование потока жидкой стали из промежуточного ковша в изложницу происходит с помощью дроссельных устройств различной конструкции, таких как шиберные заслонки, стопорные стержни или дозирующие сопла, последние контролируются регулировкой уровня стали в промежуточном ковше.

Узлы и компоненты машины непрерывного литья заготовок

Машина непрерывного литья заготовок состоит из следующих основных секций

- Промковш, расположенный над кристаллизатором, для подачи жидкой стали в кристаллизатор с регулируемой скоростью.

- Медный кристаллизатор с водяным охлаждением, который также является зоной первичного охлаждения, через которую жидкая сталь подается из разливочного устройства. Он создает затвердевшую внешнюю оболочку, достаточно прочную, чтобы сохранить форму пряди, когда она проходит во вторичную зону охлаждения.

- Вторичная зона охлаждения в сочетании с защитной секцией, расположенной под кристаллизатором, через которую проходит слиток, большая часть которого все еще находится в жидком состоянии, и опрыскивается водой или воздушным туманом для дальнейшего отверждения слитка.

- Участок разгибания и правки, за исключением прямых вертикальных литейных машин.

- Отрезное устройство (резак или механические ножницы) для разрезания затвердевшей пряди на куски для удаления и дальнейшей обработки.

Основные компоненты машины непрерывного литья заготовок следующие.

- Разливочный ковш. Форма разливочного ковша обычно прямоугольная, но иногда также используются треугольные и Т-образные формы. Вдоль его днища расположены патрубки для подачи жидкой стали в изложницы. Ковш также выполняет несколько других ключевых функций, в том числе (i) улучшает отделение оксидных включений, (ii) обеспечивает непрерывный поток жидкой стали в литейную форму во время замены ковшей, (iii) поддерживает постоянную высоту жидкой стали над соплами для формы, тем самым поддерживая постоянный поток стали и, следовательно, постоянную скорость литья (для системы дозирования открытой разливки), и (iv) обеспечивает более стабильную структуру потока в формах.

- Форма. Основная функция формы заключается в создании твердой оболочки, достаточной прочности, чтобы содержать ее жидкое ядро при входе во вторичную зону охлаждения распылением. Ключевыми элементами продукта являются форма, толщина оболочки, равномерное распределение температуры оболочки, бездефектное внутреннее качество и качество поверхности с минимальной пористостью и небольшим количеством неметаллических включений. Форма в основном представляет собой коробчатую конструкцию с открытым концом, содержащую внутреннюю облицовку с водяным охлаждением, изготовленную из медного сплава высокой чистоты. Плесневая вода передает тепло от затвердевающей оболочки. Рабочая поверхность медной поверхности часто покрывается хромом или никелем, чтобы сделать рабочую поверхность более твердой и избежать налипания меди на поверхность литого ручья, что может способствовать образованию поверхностных трещин на изделии. Теплопередача пресс-формы является критической и сложной задачей. Математическое и компьютерное моделирование обычно используется для лучшего понимания тепловых условий пресс-формы, а также для помощи в правильном проектировании и методах эксплуатации. Теплопередачу обычно рассматривают как ряд термических сопротивлений, а именно (i) теплопередачу через затвердевающую оболочку, (ii) теплопередачу от поверхности стальной оболочки к внешней поверхности медной формы, (iii) теплопередачу через медную форму и (iv) передача тепла от внутренней поверхности медной формы охлаждающей воде формы.

- Колебание формы. Колебание формы необходимо для сведения к минимуму трения и прилипания затвердевающей оболочки, предотвращения разрыва оболочки и прорывов жидкой стали. Прорывы могут привести к серьезному повреждению оборудования, и требуется большое время простоя машины из-за очистки и ремонта. Трение между оболочкой и формой уменьшается за счет использования смазок для формы, таких как масла или порошкообразные флюсы. Колебание достигается либо гидравлически, либо с помощью кулачков или рычагов с приводом от двигателя, которые поддерживают и совершают возвратно-поступательное движение (или качают) форму. Циклы колебаний пресс-формы различаются по частоте, ходу и форме. Однако общепринятым подходом является использование так называемой «негативной полосы», схемы хода, при которой ход цикла вниз позволяет пресс-форме двигаться вниз быстрее, чем скорость извлечения секции. Это позволяет развивать сжимающие напряжения в оболочке, которые увеличивают ее прочность за счет герметизации поверхностных трещин и пористости.

- Вторичная система охлаждения. Вторичная система охлаждения состоит из нескольких зон, каждая зона предназначена для сегмента контролируемого охлаждения затвердевающей ручьи по мере ее прохождения через машину. Распыляемой средой является либо вода, либо смесь воздуха и воды. Теплопередача в этой области происходит всеми тремя путями:излучением, теплопроводностью и конвекцией. Преобладающей формой теплообмена в верхних областях зоны вторичного охлаждения является излучение. Когда продукт проходит через валки, тепло передается через оболочку в виде теплопроводности, а также через толщину валков в результате соответствующего контакта. Эта форма теплопередачи подчиняется закону Фурье. Третий вид механизма теплопередачи возникает при быстром движении распыляемых капель воды или тумана из распылительных форсунок, проникающих в слой пара рядом со стальной поверхностью, который затем испаряется. Этот конвективный механизм соответствует закону охлаждения Ньютона. Теплопередача во вторичных зонах выполняет функции (i) повышения и контроля скорости затвердевания (ii) регулирования температуры ручья посредством регулировки интенсивности распыления воды (iii) охлаждения защитной оболочки машины.

- Разрастание оболочки – надежно предсказывается законом Фика. Это уравнение также используется для расчета расстояния заброса, когда продукт полностью затвердел (т. е. не осталось жидкого ядра).

- Защитная оболочка ручья. Защитная зона является неотъемлемой частью зоны вторичного охлаждения. Ряд удерживающих роликов содержит прядь, простирающуюся по противоположным сторонам пряди. Также может потребоваться сдерживание краевого рулона. Основное внимание здесь уделяется обеспечению направления и сдерживания прядей до тех пор, пока затвердевающая оболочка не станет самоподдерживающейся. Чтобы избежать компромиссов в отношении качества продукции, необходимо тщательно продумать, чтобы свести к минимуму напряжения, связанные с расположением роликов и разгибанием ручья. Таким образом, расположение валков, включая расстояние между ними и диаметры валков, тщательно выбираются, чтобы свести к минимуму вздутие валков и деформации на границе раздела жидкость/твердое тело. Для поддержки пряди необходимо поддерживать форму пряди, поскольку сама прядь представляет собой затвердевающую оболочку, содержащую жидкое ядро, которое обладает выпучивающими ферростатическими силами из-за давления напора, связанного с высотой машины. Область наибольшего беспокойства находится высоко в машине. Здесь сила выпирания относительно мала, но оболочка тоньше и слабее. Чтобы компенсировать эту неотъемлемую слабость и избежать разрыва оболочки и возникающих в результате прорывов жидкой стали, диаметр валков является небольшим с небольшим расстоянием между ними. Как правило, под пресс-формой поддерживаются все четыре грани, а в нижней части машины поддерживаются только широкие грани.

- Разгибание и выпрямление. Силы разгибания и выпрямления так же важны, как и удержание пряди и ее направление из вертикальной плоскости в горизонтальную. При разгибании внешний радиус твердой оболочки испытывает растяжение, а внутренний радиус сжимается. Результирующая деформация определяется радиусом дуги, а также механическими свойствами литой марки стали. Если деформация по внешнему радиусу чрезмерна, могут возникнуть трещины. Это серьезно повлияет на качество литой стали. Эти деформации обычно минимизируются за счет включения многоточечного процесса разгибания, в котором радиусы постепенно увеличиваются, чтобы постепенно выпрямить изделие в горизонтальной плоскости.

Процесс кастинга

Для начала разливки свежей плавки дно формы закрывается стальной заглушкой, которая гидравлически удерживается на месте правильно-отводным узлом. Эта заглушка предотвращает вытекание жидкой стали из формы. Жидкая сталь, заливаемая в форму, частично затвердевает, образуя стальную прядь с твердой внешней оболочкой и жидким сердечником. В этой зоне первичного охлаждения, когда стальная оболочка приобретает достаточную толщину, примерно от 10 до 20 мм, запускается правильно-вытягивающий узел, который извлекает частично затвердевшую прядь из кристаллизатора вместе с фиктивным стержнем. Жидкая сталь продолжает заливаться в изложницу, чтобы пополнить извлекаемую сталь с той же скоростью. Скорость съема зависит от поперечного сечения, марки и качества производимой стали и может варьироваться от 300 мм до 7500 мм в минуту. Время литья обычно составляет от 45 до 90 минут на одну плавку, чтобы избежать чрезмерных потерь тепла в ковше. После выхода из литейной формы отлитая стальная заготовка поступает в секцию удержания роликов и камеру вторичного охлаждения, в которой затвердевающая заготовка опрыскивается водой или комбинацией воды и воздуха (воздушный туман) для ускорения затвердевания. В этой области сохраняется целостность формы отливки и качество продукции. Большее поперечное сечение требует расширенного удержания ролика. После того, как прядь полностью затвердеет и пройдет через правильно-вытяжные устройства, заглушку отсоединяют, извлекают и убирают на хранение. После правки заготовку разрезают на отдельные куски литой продукции (слябы, блюмы, заготовки, круги или балки в зависимости от конструкции машины).

Производственный процесс

- Стальная вата

- Ножницы

- Цинк

- Нержавеющая сталь

- Включения в непрерывнолитой стали и их обнаружение

- Автоматизация, приборостроение и моделирование процессов непрерывного литья стали

- Охлаждение воздушным туманом в непрерывном литье

- Порошки для пресс-форм непрерывного литья заготовок

- Промковш и его роль в непрерывном литье стали

- Процесс литья по выплавляемым моделям из нержавеющей стали