Нержавеющая сталь

<час />

Фон

Нержавеющая сталь - это железосодержащий сплав - вещество, состоящее из двух или более химических элементов, - используемый в широком диапазоне применений. Он имеет отличную стойкость к образованию пятен или ржавчины из-за содержания хрома, обычно от 12 до 20 процентов сплава. Существует более 57 видов нержавеющей стали, признанных стандартными сплавами, в дополнение ко многим запатентованным сплавам, производимым различными производителями нержавеющей стали. Эти многие типы сталей используются практически в бесконечном числе областей применения и отраслей:погрузочно-разгрузочное оборудование для сыпучих материалов, экстерьеры зданий и кровля, автомобили компоненты (выхлопные, отделочные / декоративные, двигатель, шасси, крепежные детали, трубки для топливопроводов), химические заводы (скрубберы и теплообменники), целлюлозно-бумажное производство, нефтепереработка, трубопроводы водоснабжения, потребительские товары, судостроение и судостроение, загрязнение контроль, спортивные товары (лыжные лыжи) и транспорт (железнодорожные вагоны), и это лишь некоторые из них.

Около 200 000 тонн никельсодержащей нержавеющей стали ежегодно используется в пищевой промышленности Северной Америки. Он используется в разнообразном оборудовании для обработки, хранения, приготовления и подачи пищевых продуктов - от начала процесса сбора пищи до конца. Напитки, такие как молоко, вино, пиво, безалкогольные напитки и фруктовые соки обрабатываются на оборудовании из нержавеющей стали. Нержавеющая сталь также используется в коммерческих плитах, пастеризаторах, передаточных бункерах и другом специализированном оборудовании. Преимущества включают легкую очистку, хорошую коррозионную стойкость, долговечность, экономичность, защиту пищевых вкусов и гигиеничный дизайн. По данным Министерства торговли США, в 1992 году поставки всей нержавеющей стали составили 1 514 222 тонны.

Нержавеющие стали бывают нескольких типов в зависимости от их микроструктуры. Аустенитные нержавеющие стали содержат не менее 6 процентов никеля и аустенита - углеродсодержащего железа с гранецентрированной кубической структурой - и обладают хорошей коррозионной стойкостью и высокой пластичностью (способность материала изгибаться без разрушения). Ферритные нержавеющие стали (феррит имеет объемно-центрированную кубическую структуру) более устойчивы к коррозии под напряжением, чем аустенитные, но их трудно сваривать. Мартенситные нержавеющие стали содержат железо, имеющее игольчатую структуру.

Дуплексные нержавеющие стали, которые обычно содержат равное количество феррита и аустенита, обеспечивают лучшую стойкость к точечной и щелевой коррозии в большинстве сред. Они также обладают превосходной стойкостью к растрескиванию из-за хлоридной коррозии под напряжением и примерно в два раза прочнее обычных аустенитных материалов. Поэтому дуплексные нержавеющие стали широко используются в химической промышленности на нефтеперерабатывающих, газоперерабатывающих, целлюлозно-бумажных заводах и в установках трубопроводов морской воды.

Сырье

Нержавеющая сталь состоит из некоторых основных элементов, встречающихся в земле:железной руды, хрома, кремния, никеля, углерода, азота и марганца. Свойства конечного сплава настраиваются путем изменения количества этих элементов. Например, азот улучшает свойства при растяжении, такие как пластичность. Он также улучшает коррозионную стойкость, что делает его ценным для использования в дуплексных нержавеющих сталях.

Производственный

процесс

Производство нержавеющей стали включает в себя ряд процессов. Сначала выплавляется сталь,  Для производства нержавеющей стали сырье - железная руда, хром, кремний, никель и т. д. - плавится. вместе в электропечи. Этот этап обычно включает от 8 до 12 часов сильной жары. Затем смеси отливают в одну из нескольких форм, включая блюмы, заготовки и плиты. а затем отливают в твердую форму. После различных этапов формовки сталь подвергается термообработке, а затем очищается и полируется для придания ей желаемой отделки. Затем он упаковывается и отправляется производителям, которые сваривают и соединяют сталь для получения желаемых форм.

Для производства нержавеющей стали сырье - железная руда, хром, кремний, никель и т. д. - плавится. вместе в электропечи. Этот этап обычно включает от 8 до 12 часов сильной жары. Затем смеси отливают в одну из нескольких форм, включая блюмы, заготовки и плиты. а затем отливают в твердую форму. После различных этапов формовки сталь подвергается термообработке, а затем очищается и полируется для придания ей желаемой отделки. Затем он упаковывается и отправляется производителям, которые сваривают и соединяют сталь для получения желаемых форм.

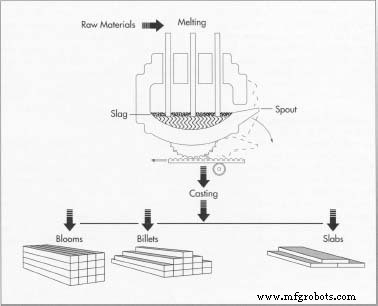

Плавка и литье

- 1 Сырье сначала плавится в электрической печи. Этот шаг обычно требует от 8 до 12 часов сильной жары. По окончании плавки жидкую сталь разливают в полуфабрикаты. К ним относятся блюмы (прямоугольной формы), заготовки (круглые или квадратные формы толщиной 1,5 дюйма или 3,8 см), плиты, стержни и круглые трубы.

Формирование

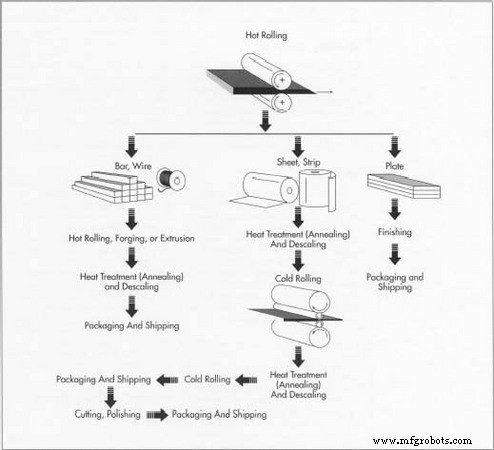

- 2 Затем стальной полуфабрикат проходит операции формования, начиная с горячей прокатки, при которой сталь нагревается и пропускается через огромные валки. Блюмы и заготовки формуются в пруток и проволоку, а плиты - в листы, полосы и листы. Прутки доступны во всех классах и бывают круглыми, квадратными, восьмиугольниками или шестиугольниками размером 0,25 дюйма (0,63 сантиметра). Проволока обычно бывает диаметром или размером до 0,5 дюйма (1,27 см). Пластина имеет толщину более 0,1875 дюйма (0,47 см) и ширину более 10 дюймов (25,4 см). Полоса имеет толщину менее 0,185 дюйма (0,47 см) и ширину менее 24 дюймов (61 см). Лист толщиной менее 0,1875 (0,47 см) и шириной более 24 (61 см).

Термическая обработка

- 3 После того, как нержавеющая сталь сформирована, большинство типов должны пройти этап отжига. Отжиг - это термическая обработка, при которой сталь нагревается и охлаждается в контролируемых условиях для снятия внутренних напряжений и размягчения металла. Некоторые стали подвергаются термообработке для повышения прочности. Однако такая термообработка, также известная как старение - требует тщательного контроля, так как даже небольшие отклонения от рекомендованной температуры, времени или скорости охлаждения могут серьезно повлиять на свойства. Более низкие температуры старения обеспечивают высокую прочность с низкой вязкостью разрушения, в то время как старение при более высоких температурах дает более прочный и прочный материал.

Хотя скорость нагрева для достижения температуры старения (от 900 до 1000 градусов по Фаренгейту или от 482 до 537 градусов по Цельсию) не влияет на свойства, скорость охлаждения влияет. Закалка после старения (быстрое охлаждение) может повысить ударную вязкость без значительной потери прочности. Один из таких процессов включает охлаждение материала водой в бане со льдом и водой с температурой 35 градусов по Фаренгейту (1,6 градуса Цельсия) в течение как минимум двух часов.

Тип термической обработки зависит от марки стали; другими словами, будь то аустенитный, ферритный или мартенситный. Аустенитные стали нагреваются до температуры выше 1900 градусов по Фаренгейту (1037 градусов по Цельсию) в течение времени, зависящего от толщины. Для толстых сечений используется закалка в воде, а для тонких сечений - охлаждение на воздухе или продувка воздухом. При слишком медленном охлаждении может произойти осаждение карбида. Это скопление можно устранить с помощью термостабилизации. В этом методе сталь выдерживают в течение нескольких часов при температуре от 1500 до 1600 градусов по Фаренгейту (от 815 до 871 градуса по Цельсию). Очистка поверхностей деталей от загрязнений перед термообработкой иногда также необходима для достижения надлежащей термообработки.

Удаление накипи

- 4 В результате отжига на стали образуется накипь или нарост. Накипь можно удалить несколькими способами. Один из наиболее распространенных методов - травление - использует ванну с азотно-плавиковой кислотой для удаления окалины со стали. В другом методе, электроочистке, к поверхности прикладывают электрический ток с помощью катода и фосфорной кислоты и удаляют окалину. Этапы отжига и удаления окалины выполняются на разных этапах в зависимости от типа обрабатываемой стали. Например, пруток и проволока проходят дополнительные этапы формования (дополнительная горячая прокатка, ковка или экструзия) после первоначальной горячей прокатки перед отжигом и удалением окалины. Лист и полоса, с другой стороны, проходят этап начального отжига и удаления окалины сразу после горячей прокатки. После холодной прокатки (прохождения через валки при относительно низкой температуре), которая приводит к дальнейшему уменьшению толщины, лист и полоса снова подвергаются отжигу и удалению окалины. Затем на заключительном этапе холодной прокатки сталь готовится к окончательной обработке.

Резка

- 5 Операции по резке обычно необходимы для получения заготовки нужной формы или размера для обрезки детали до окончательного размера. Механическая резка выполняется различными способами, включая прямую резку с использованием гильотинных ножей, круговую резку с использованием дисковых ножей, расположенных горизонтально и вертикально, распиловку с использованием лезвий из быстрорежущей стали, вырубку и высечку. При вырубке используются металлические штампы и штампы, чтобы вырезать форму путем резки. Высечка - это процесс вырезания путем вырезания ряда перекрывающихся отверстий, который идеально подходит для обработки нестандартных форм.

Нержавеющую сталь также можно разрезать с помощью газовой резки, которая включает в себя пламенную горелку, использующую кислород и пропан в сочетании с железным порошком. Этот метод чистый и быстрый. Другой метод резки известен как плазменная резка в котором столб ионизированного газа в сочетании с электрической дугой через небольшое отверстие делает разрез. Газ вызывает чрезвычайно высокие температуры, плавящие металл.

Завершение

- 6 Обработка поверхности является важной характеристикой изделий из нержавеющей стали и имеет решающее значение в областях, где также важен внешний вид. Определенная отделка поверхности также облегчает очистку нержавеющей стали, что, очевидно, важно для санитарных применений. Гладкая поверхность, полученная при полировке, также обеспечивает лучшую коррозионную стойкость. С другой стороны, грубая отделка часто требуется для смазывания, а также для облегчения дальнейших этапов производства.

Обработка поверхности - это результат процессов, используемых при изготовлении различных форм, или результат дальнейшей обработки. Для отделки используются самые разные методы. Тусклое покрытие получается горячей прокаткой, отжигом и удалением окалины. Блестящая отделка достигается сначала горячей прокаткой, а затем холодной прокаткой на полированных валках. Полное покрытие с высокой отражающей способностью достигается холодной прокаткой в сочетании с отжигом в печи с контролируемой атмосферой, шлифованием с использованием абразивов или полировкой мелко отшлифованной поверхности. Зеркальное покрытие достигается полировкой все более мелкими абразивами с последующей обширной полировкой. Для шлифовки или полировки шлифовальные круги или абразивные ленты. Для полировки используются тканевые круги в сочетании с режущими смесями, содержащими очень мелкие абразивные частицы в форме стержней или палочек. Другие методы отделки включают в себя галтовку, которая заставляет

Исходные стальные профили - блюмы, заготовки, слябы и т. д. - подвергаются горячей прокатке в пруток, проволоку, лист. , полоса и тарелка. В зависимости от формы сталь затем подвергается дальнейшим этапам прокатки (как горячей, так и холодной прокатке), термообработке (отжигу), удалению окалины для удаления отложений) и полировке для получения готовой нержавеющей стали. Затем сталь отправляется конечному пользователю. движение опрокидывающегося материала по поверхности деталей, сухое травление (пескоструйная обработка), влажное травление кислотными растворами и матирование поверхности. Последний использует пескоструйную обработку, чистку проволочной щеткой или травление.

Исходные стальные профили - блюмы, заготовки, слябы и т. д. - подвергаются горячей прокатке в пруток, проволоку, лист. , полоса и тарелка. В зависимости от формы сталь затем подвергается дальнейшим этапам прокатки (как горячей, так и холодной прокатке), термообработке (отжигу), удалению окалины для удаления отложений) и полировке для получения готовой нержавеющей стали. Затем сталь отправляется конечному пользователю. движение опрокидывающегося материала по поверхности деталей, сухое травление (пескоструйная обработка), влажное травление кислотными растворами и матирование поверхности. Последний использует пескоструйную обработку, чистку проволочной щеткой или травление.

Производство на стороне производителя или

конечного пользователя

- 7 После того, как нержавеющая сталь в ее различных формах упакована и отправлена производителю или конечному пользователю, необходимо выполнить множество других процессов. Дальнейшее формование выполняется с использованием различных методов, таких как профилирование, штамповка, ковка, вытяжка на прессе и экструзия. Также часто требуются дополнительные процессы термообработки (отжиг), механической обработки и очистки.

Существует множество методов соединения нержавеющей стали, наиболее распространенным из которых является сварка. Сварка плавлением и контактная сварка - это два основных метода, которые обычно используются с множеством вариаций для обоих. При сварке плавлением тепло обеспечивается электрической дугой, возникающей между электродом и свариваемым металлом. При контактной сварке соединение возникает в результате воздействия тепла и давления. Тепло создается сопротивлением прохождению электрического тока через свариваемые детали, а электроды прикладывают давление. После того, как детали будут сварены между собой, их необходимо очистить вокруг места соединения.

Контроль качества

В дополнение к производственному контролю во время производства и изготовления нержавеющие стали должны соответствовать спецификациям, разработанным Американским обществом испытаний и материалов (ASTM) в отношении механических свойств, таких как ударная вязкость и коррозионная стойкость. Иногда металлографию можно сопоставить с испытаниями на коррозию, чтобы контролировать качество.

Будущее

Использование нержавеющей и сверхстойкой стали расширяется на различных рынках. Чтобы соответствовать требованиям нового Закона о чистом воздухе, угольные электростанции устанавливают футеровки из нержавеющей стали. Другие новые промышленные применения включают вторичные теплообменники для высокоэффективных домашних печей, трубопроводы технической воды на атомных электростанциях, балластные цистерны и системы пожаротушения для морских буровых платформ, гибкие трубы для систем распределения нефти и газа и гелиостаты для солнечных батарей. энергетические установки.

Законодательство об охране окружающей среды также вынуждает нефтехимическую и нефтеперерабатывающую промышленность рециркулировать вторичную охлаждающую воду в закрытых системах, а не просто слить ее. Повторное использование приводит к получению охлаждающей воды с повышенным содержанием хлоридов, что приводит к проблемам точечной коррозии. Дуплексные трубы из нержавеющей стали будут играть все более важную роль в решении таких проблем промышленной коррозии, поскольку они стоят меньше, чем другие материалы. В ответ на этот спрос производители разрабатывают стали с высокой коррозионной стойкостью.

В автомобильной промышленности один производитель стали подсчитал, что к началу века использование нержавеющей стали на автомобиль увеличится с 55 до 66 фунтов (25–30 кг) до более 100 фунтов (45 кг). Новые области применения включают металлические подложки для каталитических нейтрализаторов, подушку безопасности . компоненты, композитные бамперы, топливопровод и другие детали топливной системы, совместимые с альтернативными видами топлива, тормозные магистрали и долговечные выхлопные системы.

По мере совершенствования технологического процесса разрабатываются супераустенитные нержавеющие стали (с содержанием азота до 0,5 процента). Эти стали используются в цехах отбеливания целлюлозных заводов, системах обработки морской воды и фосфорной кислоты, скрубберах, морских платформах и других высококоррозионных устройствах. Ряд производителей начали продавать такие материалы в листовой, пластинчатой и других формах. Разрабатываются и другие новые композиции:ферритные сплавы на основе железа, содержащие 8 и 12 процентов Cr для магнитных применений, и аустенитная нержавеющая сталь с очень низким содержанием серы для деталей, используемых в производстве полупроводников и фармацевтических препаратов.

Исследования будут продолжаться для разработки улучшенных и уникальных материалов. Например, японские исследователи недавно разработали несколько. Один из них - нержавеющая сталь, устойчивая к коррозии, с эффектом памяти формы. Этот тип материала возвращается к своей первоначальной форме при нагревании после пластической деформации. Возможные области применения включают сборочные компоненты (фитинги, зажимы, крепежные детали, зажимы), датчики температуры (автоматические выключатели и пожарные извещатели) и пружины. Улучшенная мартенситная нержавеющая сталь также была разработана для прецизионных миниатюрных подшипников качения и подшипников качения, которые имеют сниженный уровень вибрации, увеличенный срок службы и лучшее качество поверхности по сравнению с обычными материалами.

Производственный процесс

- Что такое пассивация нержавеющей стали?

- Как производится нержавеющая сталь

- Введение в аустенитную нержавеющую сталь

- Инконель против нержавеющей стали

- Углеродистая сталь против нержавеющей стали

- Подробнее о нержавеющей стали

- Монель и нержавеющая сталь

- Мягкая сталь и нержавеющая сталь

- Что такое нержавеющая сталь?

- Антибактериальная нержавеющая сталь