Свеча зажигания

<час />

Фон

Назначение свечи зажигания - обеспечить место для электрической искры, достаточно горячей для воспламенения топливно-воздушной смеси внутри камеры сгорания двигателя внутреннего сгорания. Это достигается за счет образования дуги высокого напряжения в зазоре свечи зажигания.

Свеча зажигания состоит из центрального электрода, изолятора, металлического корпуса или оболочки и бокового электрода (также называемого заземляющим электродом). Центральный электрод представляет собой толстую металлическую проволоку, которая проходит по длине внутри вилки и проводит электричество от кабеля зажигания, прикрепленного к одному концу вилки, к зазору между электродами на другом конце. Изолятор представляет собой керамический кожух, который окружает большую часть центрального электрода; как верхняя, так и нижняя части центрального электрода остаются открытыми. Металлический кожух или кожух представляет собой шестигранник с резьбой, позволяющий установить свечу зажигания в резьбовое гнездо в головке блока цилиндров двигателя. Боковой электрод представляет собой короткую толстую проволоку из никелевого сплава, которая соединяется с металлической оболочкой и проходит к центральному электроду. Концы бокового и центрального электродов находятся на расстоянии примерно 0,020–0,080 дюйма друг от друга (в зависимости от типа двигателя), создавая зазор, через который искра может перепрыгнуть.

Доступны несколько сотен типов свечей зажигания для различных транспортных, рабочих и прогулочных автомобилей с приводом от двигателя внутреннего сгорания. Свечи зажигания используются в автомобилях, грузовики, автобусы, тракторы, лодки (внутренние и внешние), самолеты, мотоциклы, скутеры, промышленные и нефтяные двигатели, масляные горелки, косилки и цепные пилы. Турбинные запальники, разновидность свечей зажигания, помогают приводить в действие реактивные двигатели . в большинстве крупных коммерческих самолетов сегодня, в то время как свечи накаливания используются в дизельных двигателях.

Диапазон нагрева или номинальная мощность свечи зажигания относится к ее тепловым характеристикам. Это мера того, как долго тепло отводится от кончика свечи, запального конца, и передается в головку блока цилиндров двигателя. Во время искры, если температура наконечника свечи слишком низкая, нагар, масло и продукты сгорания могут вызвать «засорение» свечи или ее выход из строя. Если температура кончика свечи слишком высока, произойдет преждевременное зажигание, центральный электрод сгорит и поршень может быть поврежден. Диапазон нагрева изменяется путем изменения длины носовой части изолятора в зависимости от типа двигателя, нагрузки на двигатель, типа топлива и других факторов. Для «горячей» свечи используется изолятор с длинным коническим носиком; для «холодной» вилки используется короткоствольный изолятор.

Свечи зажигания подвергаются постоянному химическому, термическому, физическому и электрическому воздействию агрессивных газов при температуре 4500 градусов по Фаренгейту, давлению раздавливания 2000 фунтов на квадратный дюйм (PSI) и электрическим разрядам до 18000 вольт. Эта безжалостная атака под капотом типичного автомобиля происходит десятки раз в секунду и более миллиона раз за день вождения.

История

Свеча зажигания эволюционировала вместе с двигателем внутреннего сгорания, но самая ранняя демонстрация использования электрической искры для зажигания топливно-воздушной смеси была в 1777 году. В том же году Алессандро Вольта зарядил игрушечный пистолет смесью болотного газа и воздуха. , закупорил дуло и зажег заряд искрой из лейденской банки.

В 1860 году французский инженер Жан Ленуар создал то, что больше всего напоминало свечу зажигания.  Для изготовления свечей зажигания производители сначала прессуют или обрабатывают сталь методом холодного формования до правильной полой формы (1). В этот момент сталь образует руду, называемую «бланками». Затем эти заготовки подвергаются дальнейшим операциям формования, таким как механическая обработка и накатка (2), а затем прикрепляется боковой электрод - только с частичным изгибом (3). Керамический изолятор с полым отверстием в центре отформован под давлением (4). сегодня. Он объединил изолятор, электроды и разрядник в одном устройстве. В том же году в рамках своей патентной заявки на двигатель внутреннего сгорания он посвятил одно предложение описанию свечи зажигания. Он усовершенствовал эту свечу зажигания в 1885 году.

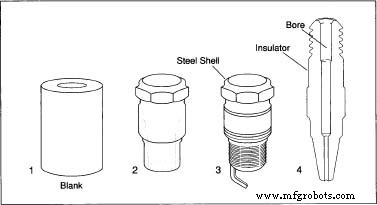

Для изготовления свечей зажигания производители сначала прессуют или обрабатывают сталь методом холодного формования до правильной полой формы (1). В этот момент сталь образует руду, называемую «бланками». Затем эти заготовки подвергаются дальнейшим операциям формования, таким как механическая обработка и накатка (2), а затем прикрепляется боковой электрод - только с частичным изгибом (3). Керамический изолятор с полым отверстием в центре отформован под давлением (4). сегодня. Он объединил изолятор, электроды и разрядник в одном устройстве. В том же году в рамках своей патентной заявки на двигатель внутреннего сгорания он посвятил одно предложение описанию свечи зажигания. Он усовершенствовал эту свечу зажигания в 1885 году.

В начале 1900-х годов Роберт и Франк Странахэн, братья и партнеры по импорту автомобильных запчастей, решили создать более эффективную и долговечную свечу зажигания. Добавили прокладки между металлической оболочкой и фарфором . изолятора, что упростило производство и уменьшило возможность утечки газа через прокладки. В 1909 году Роберт Странахэн продал свечу одному производителю автомобилей и занялся производством свечей зажигания, завоевав в то время рынок сбыта.

Промышленность взорвалась, когда наступила эпоха автомобилей. В конце концов, изменения в системах зажигания, топливе и требованиях к характеристикам предъявили новые требования к свечам зажигания. Хотя основная конструкция и функция вилки мало изменились с момента ее создания, было испробовано огромное разнообразие и количество материалов электродов и изоляторов.

Сырье

Электроды в свече зажигания обычно состоят из сплавов с высоким содержанием никеля, в то время как изолятор обычно изготавливается из керамики на основе оксида алюминия, а кожух - из стальной проволоки.

Выбор материалов как для электродов, так и для изолятора потребовал значительных затрат времени и средств на исследования и разработки. Один крупный производитель свечей зажигания утверждает, что испытал 2 000 электродных материалов и более 25 000 комбинаций изоляторов. По мере разрушения электродов зазор между ними увеличивается, и требуется большее напряжение, чем может обеспечить система зажигания для их зажигания. Были улучшены сплавы с высоким содержанием никеля, и были использованы более толстые электроды для уменьшения потери мощности двигателя. Кроме того, производители все чаще используют драгоценные и экзотические металлы. Многие современные свечи имеют серебро, золото, и платина в электродах, не говоря уже о центральных электродах с медными сердечниками. Серебро имеет превосходную теплопроводность по сравнению с другими электродными металлами, а платина обладает превосходной коррозионной стойкостью.

Материал изолятора также может существенно повлиять на характеристики свечи зажигания. Исследования продолжаются, чтобы найти материал, который лучше снижает перекрытие или утечку электричества от вывода вилки к корпусу. Революционное использование силлиманита, материала, который находится в естественном состоянии и который также производится искусственно, привело к использованию более термостойкой керамики из оксида алюминия, состав которой является секретом производителей.

Один из основных производителей процесса изготовления изолятора включает влажное измельчение партий керамических гранул в шаровых мельницах в тщательно контролируемых условиях. Гранулы определенного размера и формы производят сыпучую субстанцию, необходимую для изготовления качественного изолятора. Гранулы получают путем жесткой сушки распылением, при которой из керамической смеси удаляется вода до тех пор, пока она не будет готова для заливки в формы.

Производственный

процесс

Каждый основной элемент свечи зажигания - центральный электрод, боковой электрод, изолятор и кожух - изготавливается в ходе непрерывного поточного процесса сборки. Затем к кожуху прикрепляют боковой электрод, а центральный электрод вставляют внутри изолятора. Наконец, основные детали собраны в единое целое.

Оболочка

- 1 Цельные корпуса свечей зажигания могут быть изготовлены несколькими способами. Когда используется сплошная стальная проволока, сталь можно подвергать холодной штамповке, в результате чего рулоны стали формуются и формуются при относительно низких температурах. Или сталь можно экструдировать, при этом металл нагревают, а затем проталкивают через формованное отверстие (так называемое фильера) . для получения правильной полой формы. Корпуса также могут быть изготовлены из стальных прутков, которые подают в автоматические винтовые машины. Эти машины полностью формируют оболочку, просверливают в ней отверстие и расширяют его - процесс, улучшающий качество обработки просверленного отверстия и точный размер отверстия.

- 2 Формованные или экструдированные оболочки - так называемые заготовки . до тех пор, пока им не придут окончательная форма - требуется, чтобы с ними выполнялись второстепенные операции, такие как механическая обработка и накатка. Накатка заготовки корпуса включает пропускание ее через твердые ролики с рисунком, которые образуют серию выступов на внешней стороне заготовки. Точно так же механическая обработка, при которой станки вырезают внешнюю часть заготовки оболочки, создает формы и контуры на внешней стороне оболочки. Оболочки теперь в своей окончательной форме и закончены, за исключением резьбы и боковых электродов.

Боковой электрод

- 3 Боковой электрод изготовлен из проволоки из никелевого сплава, которая подается с рулонов в электросварочный аппарат, выпрямляется и приваривается к оболочке. Затем его обрезают до нужной длины. Наконец, боковому электроду придают частичный изгиб; он получает окончательный изгиб после того, как остальная часть узла плунжера будет установлена на место.

- 4 Затем нити накручиваются на оболочки. Теперь готовым корпусам обычно придают стойкую и защитную серебристую отделку с помощью электролитического процесса. В этом процессе оболочку помещают в раствор кислот, солей или щелочей, и через раствор пропускают электрический ток. В результате на оболочку равномерно наносится тонкое металлическое покрытие.

Изолятор

- 5 изоляторов поставляются со склада. Керамический материал для изолятора в жидком виде сначала заливается в резиновые формы. Специальные прессы автоматически создают гидравлическое давление для изготовления необожженных заготовок изолятора. Размеры отверстия - полой части изолятора - в которую будут вдавливаться центральные электроды, жестко контролируются.

- 6 Специальные станки для контурной шлифовки придают прессованным заготовкам изоляторов окончательную внешнюю форму перед обжигом изоляторов в туннельной печи до температуры, превышающей 2700 градусов по Фаренгейту. Процесс, управляемый компьютером, производит изоляторы, которые имеют одинаковую прочность, плотность и влагостойкость. Изоляторы можно снова обжечь после нанесения опознавательных знаков и нанесения глазури.

Центральный электрод

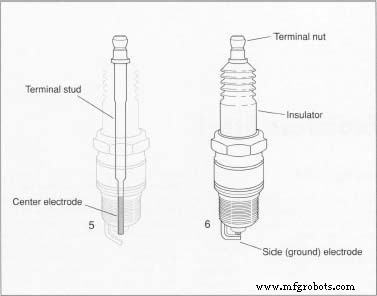

- 7 Центральный электрод из никелевого сплава сначала электрически приваривается к основной стальной клеммной шпильке, узкой металлической проволоке, идущей от середины вилки к нижнему концу (конец, противоположный межэлектродному зазору). Штифт клеммы прикреплен к гайке, которая, в свою очередь, прикреплена к кабелю зажигания, по которому электрический ток подается на вилку.

- 8 Узел центрального электрода / клеммной шпильки герметизирован в изоляторе и утрамбован под действием экстремального давления. Затем изолирующие сборки герметизируются в металлической оболочке под давлением 6000 фунтов. После расширения до нужной глубины и угла обод или край оболочки, называемый фланцем - изгибается или обжимается для создания газонепроницаемого уплотнения. Прокладки свечей зажигания со склада обжимаются по корпусу свечи, чтобы они не отвалились.

- 9 Чтобы сформировать правильный зазор между двумя электродами, центральный электрод теперь полностью собранной свечи зажигания подвергается механической обрезке в соответствии со спецификациями, а заземляющий электрод окончательно изгибается.

Контактная шпилька и центральный электрод электрически свариваются друг с другом, а затем вставляются через отверстие внутри изолятора (5). Затем этот узел герметизируется под экстремальным давлением. Наконец, центральный электрод обрабатывается до его точной формы, а боковой электрод окончательно изгибается (6).

Контактная шпилька и центральный электрод электрически свариваются друг с другом, а затем вставляются через отверстие внутри изолятора (5). Затем этот узел герметизируется под экстремальным давлением. Наконец, центральный электрод обрабатывается до его точной формы, а боковой электрод окончательно изгибается (6).

Упаковка

- 10 После окончательной проверки свечи зажигания помещаются в открытые картонные коробки, которые были автоматически сформированы. Заглушки обычно оборачиваются пластиковой пленкой, сначала помещаются в картонную коробку, а затем готовятся к отправке в большом количестве пользователям.

Контроль качества

Проверки и измерения выполняются на всех этапах производства и сборки. Входящие детали и инструменты проверяются на точность. Новые датчики настроены для использования в производстве, в то время как другие датчики меняются и калибруются.

Постоянно проводятся детальные проверки гильз от каждой машины на предмет видимых дефектов. Контур керамического изолятора можно проверить, спроецировав его силуэт на экран с увеличением в 20 раз и сопоставив его с линиями допуска. Кроме того, можно проводить регулярные статистические проверки изоляторов, сходящих с производственной линии.

Во время сборки свечи зажигания случайная выборка проверяется давлением, чтобы убедиться, что центральный электрод должным образом герметизирован внутри изолятора. Визуальный осмотр гарантирует, что сборка соответствует проектным спецификациям.

Производственный процесс

- Почему более умная кромка приведет к появлению новых приложений компьютерного зрения в 2019 году

- ST делает доступным IoT-зондирование с IoT plug and play, готовым к подключению к Microsoft Azure

- 3 ключевых совета по обслуживанию вашего генератора с течением времени

- Что такое искровое тестирование? - Полное руководство

- ПРОМЫШЛЕННОСТЬ 4.0:немецкие производители внедряют умные фабрики, чтобы стимулировать рост

- Что такое заглушка для очистки?

- Как работают электроэрозионные электроэрозионные станки?

- EDM Spark Erosion:что это такое?

- Обработка материалов сложной формы и размеров:почему выбирают электроэрозионную электроэрозионную обработ…

- Объяснение процесса электроэрозионной обработки или искровой эрозии