Роль формы в непрерывном литье стали

Роль литейной формы в непрерывном литье стали

Кристаллизаторы играют важную роль в процессе непрерывной разливки жидкой стали. Они являются сердцем процесса непрерывного литья. В процессе непрерывной разливки жидкая сталь выливается из промежуточного ковша в литейную форму через погруженный в жидкую сталь погружной входной штуцер (ППН). Формы охлаждаются водой. Затвердевание жидкости начинается в форме путем непрямого охлаждения. Процесс охлаждения в форме известен как процесс первичного охлаждения.

В форме тонкая стальная оболочка рядом со стенками формы затвердевает перед средней частью. Это называется прядь и оставляет основание формы в распылительной камере. Основная масса жидкой стали в стенках ручья все еще находится в расплавленном состоянии. Слиток непосредственно поддерживается близко расположенными роликами с водяным охлаждением, которые поддерживают стенки слитка, противодействуя ферростатическому давлению все еще затвердевающей жидкой стали внутри слитка. Чтобы увеличить скорость затвердевания, прядь обрызгивают большим количеством воды, когда она проходит через распылительную камеру. Это вторичный процесс охлаждения. Окончательное затвердевание пряди может произойти после того, как прядь покинет распылительную камеру.

Функция кристаллизатора непрерывного литья заключается в том, чтобы принимать жидкую сталь и гарантировать быструю передачу тепла охлаждающей воде для обеспечения быстрого затвердевания. Жидкая сталь при выходе из кристаллизатора должна иметь достаточно толстую внешнюю оболочку, чтобы предотвратить ее разбрызгивание на детали машины непрерывного литья заготовок. Плесень должна выполнять эту функцию. После кристаллизатора дальнейшее охлаждение стальной заготовки осуществляется за счет более быстрого прямого охлаждения с помощью прямых водяных форсунок.

Затвердевание возникает из-за динамического характера процесса литья. В частности, это относится к следующему.

- Управление очень сильным тепловым потоком в форме

- Забота о первоначальной тонкой и хрупкой твердой оболочке во избежание прорыва во время опускания пряди в форму

- Проектирование параметров отливки в соответствии с динамикой затвердевания марки стали для сведения к минимуму или устранения поверхностных и внутренних дефектов отливки

Ключевыми элементами стальной оболочки, покидающей форму, являются форма, толщина оболочки, равномерное распределение температуры оболочки, бездефектное внутреннее качество и качество поверхности с минимальной пористостью и небольшим количеством неметаллических включений.

Безопасная эксплуатация (т.е. без прорыва металла) разливочной машины и достижение приемлемого качества отливки стали требуют понимания как технологии, так и металлургии затвердевания. Важными аспектами являются контроль трения в форме и влияние характеристик марки на процесс затвердевания. Первый является уникальным примером сочетания механизма затвердевания и технологического процесса, а второй определяет параметры литья, применяемые для литья различных марок стали.

Плесень

Форма в основном представляет собой коробчатую конструкцию с открытым концом, содержащую внутреннюю облицовку с водяным охлаждением, изготовленную из медного сплава высокой чистоты. Небольшие количества легирующих элементов добавляются для увеличения прочности. Плесневая вода передает тепло от затвердевающей оболочки. Рабочая поверхность медной поверхности часто покрывается хромом или никелем, чтобы сделать рабочую поверхность более твердой и избежать налипания меди на поверхность литой заготовки, что может способствовать образованию поверхностных трещин на стальной отливке. Глубина формы может составлять от 0,5 м до 2,0 м в зависимости от скорости литья и размера секции.

Форма имеет конусообразную форму, чтобы уменьшить образование воздушного зазора. Конусность обычно составляет 1 % от длины пресс-формы. Для поперечного сечения формы конусность составляет около 1 мм для формы длиной 1 м. Поперечное сечение формы — это поперечное сечение отливаемой секции. Поперечное сечение формы постепенно уменьшается сверху вниз.

Покрытие, состоящее из покрытия внутренней стенки формы, предназначено для продления срока службы медных форм. Качество покрытия играет важную роль в определении срока службы пресс-формы. За прошедшие годы были разработаны различные типы покрытий, которые постоянно улучшали качество и экономическую эффективность кристаллизаторов непрерывного литья заготовок.

В зависимости от требований процесса литья необходимо применять различные процессы покрытия и материалы, чтобы получить оптимальный результат. Доступные материалы покрытия:Ag, Ni, Cr, Mo, CrO, ZrO и Al2O3. Покрытие наносится химическим, электролитическим или термическим способом. Доступны следующие типы покрытий.

- Параллельное покрытие. Этот тип покрытия предотвращает прямой контакт между жилой и медью, контролирует тепловые потери (во всех случаях не рассеяние) за счет изменения толщины покрытия и увеличивает срок службы.

- Многослойное покрытие – Этот тип покрытия компенсирует точки перегрева и увеличивает срок службы.

- Частичное параллельное покрытие на входе или выходе из формы — покрытие на входе уменьшает рассеивание тепла в верхних областях формы, предотвращает перекрытие и увеличивает срок службы. Покрытие на выходе уменьшает тепловыделение на конце пресс-формы и увеличивает срок службы.

- Коническое покрытие. Этот тип покрытия контролирует рассеивание тепла по длине пресс-формы и увеличивает срок службы.

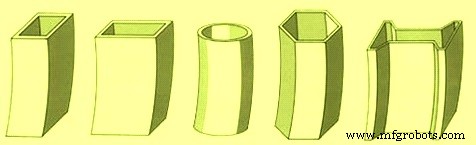

Изложницы для непрерывного литья заготовок могут иметь различную форму и внутреннюю конусность в зависимости от поперечного сечения отливки на машине непрерывного литья заготовок. Несколько типичных форм поперечного сечения пресс-форм показаны на рис. 1.

Рис. 1. Формы поперечного сечения пресс-формы

Желаемые требования от формы

Форма должна быть устойчива к термической эрозии и деформации. Требуемые свойства пресс-формы следующие.

- Высокая теплопроводность

- Высокая прочность и твердость для обеспечения (i) износостойкости, (ii) сопротивления ползучести, (iii) сопротивления усталости и (iv) сопротивления растрескиванию.

- Высокая температура размягчения (сохранение желаемых свойств при высоких температурах)

Контроль высоты жидкой стали в кристаллизаторе имеет решающее значение для успешной работы машины непрерывного литья заготовок. Это делается путем контроля уровня стали (уровня мениска). Затвердевание начинается с уровня мениска стали в форме. Датчики уровня формы используются для контроля уровня мениска в форме. Датчики используются для контроля уровня мениска.

Плесень обычно извлекает около 10 % общего количества тепла. Теплопередача пресс-формы является критической и сложной задачей. Математическое и компьютерное моделирование обычно используется для лучшего понимания тепловых условий пресс-формы, а также для помощи в правильном проектировании и методах эксплуатации. Теплопередачу обычно рассматривают как ряд тепловых сопротивлений следующим образом.

- Передача тепла через затвердевающую оболочку

- Передача тепла от поверхности стальной оболочки к внешней поверхности медной формы

- Передача тепла через медную форму

- Передача тепла от внутренней поверхности медной формы охлаждающей воде формы

Раннее затвердевание при непрерывном литье происходит в виде частичного замерзания кривизны мениска, возникающей в месте контакта литейной жидкости с жидкостью. Предотвращение прилипания и разрыва этой исходной тонкой оболочки при спуске затвердевающей нити является одной из основных функций кристаллизатора. Чтобы свести к минимуму прилипание и разрыв оболочки, трение между поверхностью заготовки и стенкой кристаллизатора должно поддерживаться ниже критического уровня в зависимости от прочности оболочки.

Колебание формы

Сведение к минимуму трения и непрерывное освобождение корпуса от формы было достигнуто за счет введения колебаний формы с помощью смазки. Форма колеблется вверх и вниз, чтобы извлечь частично затвердевшую прядь. Частота колебаний может варьироваться. Форма также колеблется вертикально (или по почти вертикальной криволинейной траектории), чтобы предотвратить прилипание жидкой стали к стенкам формы.

Цикл колебаний влияет на трение слитка кристаллизатора, в том числе на выход слитка из кристаллизатора, а также определяет топографию поверхности отливаемого изделия. Циклы колебаний пресс-формы различаются по частоте, ходу и форме. С точки зрения смазки колебательный цикл состоит из двух рабочих фаз, как показано ниже.

- Фаза сжатия продолжительностью t1, определяемая как отрицательное время полосы, когда литейный шлак проникает в зазор между первой затвердевшей оболочкой и литейной формой. Период t1 свидетельствует о более высокой скорости опускания кристаллизатора по сравнению со скоростью опускания ручья и отвечает за освобождение оболочки от стенки кристаллизатора и позволяет развиваться сжимающим напряжениям в оболочке, которые увеличивают ее прочность за счет герметизации поверхностных трещин и пористости. .

- Фаза смазки длительностью t2, когда к первой затвердевшей оболочке прикладывают растягивающие напряжения, сопровождающиеся отложением проникшего шлака литейной формы на стенку литейной формы. Это соответствует движению пресс-формы вверх.

Колебания пресс-формы необходимы для минимизации трения и прилипания затвердевающей оболочки, а также для предотвращения разрывов оболочки и прорывов жидкой стали, которые могут нанести ущерб оборудованию и простоям машин из-за очистки и ремонта. Трение между оболочкой и формой уменьшается за счет использования смазочных материалов для форм, таких как масла или порошкообразные флюсы для форм. Колебание достигается либо гидравлически, либо с помощью кулачков или рычагов с приводом от двигателя, которые поддерживают и совершают возвратно-поступательное движение (или качают) пресс-форму.

Вибрация формы приводит к образованию следов колебаний (ОМ) через равные промежутки времени на поверхности отливки. Эти метки могут сопровождаться образованием затвердевших крючков под колеблющимися метками. Формирование колебательных знаков в основном включает три основных этапа.

- Частичное затвердевание мениска у стенки формы и порошка формы в виде хрупкого крючка.

- Изгиб крючка во время t1 и заживление любого разрыва раковины (вызванного вязкостным сопротивлением в предыдущем гребке вверх). Линия сегрегации связана с изгибом раковины, когда богатая растворенными веществами междендритная жидкость выдавливается на поверхность.

- Разгибание оболочки происходит при движении вверх под действием вязкого сопротивления. Ход вверх также может быть связан с перетеканием жидкой стали по изогнутому крюку в случае сильной оболочки мениска или подъема уровня кристаллизатора. Возможна также комбинация разгиба оболочки и перелива металла. Следы колебаний имеют тенденцию быть более глубокими в случае разгибания оболочки, в то время как они мелкие и имеют перекрытые поверхности, когда происходит переполнение.

Форма следов крюка и осцилляции в основном связана со степенью изгиба/разгибания раковины и перетеканием через мениск во время заброса.

Смазка формы

Смазка также может быть добавлена к жидкой стали в литейной форме, чтобы предотвратить прилипание и уловить любые частицы шлака (включая частицы оксида или окалину), которые могут присутствовать в жидкой стали, и вывести их наверх ванны, чтобы сформировать плавающий слой шлака.

Смазка в кристаллизаторе возникает в результате просачивания литейного шлака в зазор кристаллизатора. В зазоре наблюдается наслоение шлака. Считается, что трение в пресс-форме возникает из-за двух механизмов. Движение кристаллизатора относительно затвердевшей корочки вызывает силу трения из-за вязкости шлаковой пленки. Сила трения, создаваемая этим механизмом, называемая трением жидкости, зависит от скорости пресс-формы, скорости литья, вязкости пленки жидкого шлака и толщины пленки шлака.

Если между ручьем и затвердевшим шлаком кристаллизатора происходит относительное движение, сила трения создается за счет контакта твердого тела с твердым телом. Результирующее твердое трение связано с коэффициентом твердого трения и феростатическим давлением расплавленной стали.

Жидкая смазка полностью преобладает в верхней части пресс-формы. С другой стороны, значение твердого трения ниже, чем жидкостное трение в нижней части пресс-формы, что указывает на преобладание твердой смазки. Далее при меньшей вязкости шлака зона жидкой смазки распространяется дальше в нижнюю часть кристаллизатора.

Концепция трения, упомянутая выше, полезна для объяснения повышенной тенденции к отрыву наклеек с увеличением скорости литья. Анализ трения показывает, что для предотвращения разрыва прихвата при высокоскоростном литье требуется улучшение смазки в верхней части формы, особенно непосредственно под мениском.

Производственный процесс

- Стальная вата

- Ножницы

- Цинк

- Нержавеющая сталь

- Включения в непрерывнолитой стали и их обнаружение

- Автоматизация, приборостроение и моделирование процессов непрерывного литья стали

- Охлаждение воздушным туманом в непрерывном литье

- Порошки для пресс-форм непрерывного литья заготовок

- Промковш и его роль в непрерывном литье стали

- Процесс литья по выплавляемым моделям из нержавеющей стали