Синергетическое влияние графена и MWCNT на микроструктуру и механические свойства нанокомпозитов Cu / Ti3SiC2 / C

Аннотация

Многослойные углеродные нанотрубки (MWCNT) и графены были приняты в качестве новых армирующих элементов из-за их уникальной структуры и характеристик. Однако композиты с медной матрицей, армированные MWCNT или графенами, не могли достичь идеального значения из-за дисперсии армирования в металлической матрице, смачиваемости металлической матрицы и границы раздела композитных материалов. Используя преимущество превосходных свойств одномерных MWCNT и двумерных графенов, дополнительные характеристики и структура созданы для создания большой площади контакта между MWCNT и графенами с Cu-матрицей. Для изготовления самосмазывающихся нанокомпозитов с медной матрицей используются методы механического легирования, горячего прессования и горячего изостатического прессования. Влияние МУНТ и графенов на механические свойства и микроструктуру Cu / Ti 3 SiC 2 / C нанокомпозиты. Механизмы разрушения и упрочнения Cu / Ti 3 SiC 2 / C нанокомпозиты исследованы на основе структуры и состава Cu / Ti 3 SiC 2 / C нанокомпозиты с образованием и функцией границы раздела.

Фон

Медно-графитовый композит обладает хорошей электропроводностью, высокой теплопроводностью, хорошей износостойкостью и другими свойствами; в этом случае он представляет собой смесь преимуществ меди и графита, поэтому он все чаще используется в аэрокосмической, электронной, автомобильной и других областях [1, 2]. Ti 3 SiC 2 предлагает такие преимущества, как теплопроводность, высокая электрическая проводимость, простота обработки, аналогичная металлам, стойкость к окислению, легкий вес и устойчивость к высоким температурам, что делает его полезным материалом для множества применений [3, 4]. Не влияя на самосмазывающиеся свойства и проводимость медно-графитовых сплавов, Ti 3 SiC 2 может улучшить прочность, твердость и износостойкость медно-графитовых композитов [5]. Cu / Ti 3 SiC 2 Композиты / C - новая многообещающая система материалов, сочетающая в себе преимущества медно-графитовых композитов и Ti 3 SiC 2 , но механические свойства, износостойкость и другие рабочие параметры этих материалов остаются недостаточными при определенных условиях [6].

Введение однородно диспергированных наноразмерных армирующих частиц в металлическую матрицу приводит к получению композитов с металлической матрицей, которые могут иметь лучшие механические свойства, электрическую проводимость, теплопроводность, износостойкость, коррозионную стойкость, а также стойкость к высоким температурам и окислению [7]. Одномерные многослойные углеродные нанотрубки (MWCNT) и двумерный графен являются привлекательными материалами для армирования композитов благодаря их уникальной структуре и характеристикам [8,9,10] и используются вместо графита для изготовления композитов с металлической матрицей [ 11,12,13]. Тем не менее, характеристики композитов с медной матрицей, изготовленных из МУНТ или графена, остаются недостаточными. Есть много факторов, которые ограничивают характеристики этих материалов:дисперсия арматуры в металлической матрице, смачиваемость металлической матрицы и граница раздела металлической матрицы.

Возможность интеграции двумерных материалов в новые гетероструктуры, связанные слабыми ван-дер-ваальсовыми взаимодействиями, была продемонстрирована перспективным анализом, изучающим возможность объединения графена с другими структурами [14, 15] и осуществимость этого подход был продемонстрирован [16]. Большинство исследований синергетических улучшений MWCNT и графена были сосредоточены на композитах с полимерной матрицей, в которых непрерывная взаимосвязанная сеть может быть достигнута с помощью механизма синергетического усиления [17,18,19]. Однако по-прежнему существуют некоторые трудности с улучшением композитов с металлической матрицей с помощью МУНТ и графена. Существуют проблемы при использовании одномерных MWCNT и двумерного графена для достижения свойств трехмерного плетеного композитного материала, который может производить синергетическое кооперативное и многомасштабное армирование [20,21,22]. В этой работе Cu / Ti 3 SiC 2 Композиты / C, содержащие как MWCNT, так и графен, были получены методами механического легирования, горячего прессования в вакууме (VHP) и горячего изостатического прессования (HIP). Были проведены модификации поверхности МУНТ и графена для улучшения их дисперсии. Микроструктура и механические свойства приготовленных Cu / Ti 3 SiC 2 Композиты / C были измерены для оценки усиливающих эффектов. По результатам экспериментов, механизмы упрочнения и разрушения Cu / Ti 3 SiC 2 / C обсуждаются композиты.

Методы / экспериментальные

Используя преимущества превосходных свойств одномерных углеродных нанотрубок и двумерного графена, синергетически усиленная наноструктура была разработана для получения Cu / Ti 3 SiC 2 / C нанокомпозиты в результате многофазного синергетического процесса упрочнения. Для изготовления Cu / Ti 3 использовались методы механического легирования, горячего прессования и HIP. SiC 2 / C нанокомпозитов как при повышенной температуре, так и при высоком давлении. Свойства сырьевых порошков MWCNT, графеновых нанопластинок (GNP), электролитического порошка меди, графитового порошка и Ti 3 SiC 2 порошки, использованные в этом эксперименте, перечислены в таблице 1. Дисперсиям MWCNTs и графена способствовали ультразвуковые колебания; Плазменная и химическая обработка поверхности проводилась с использованием Ar-NH 3 плазмы и 0,02 мкг / мл рутина или 10 мкг / мл раствора галловой кислоты [23, 24]. Детали конструкции композиций нанокомпозитов приведены в таблице 2. Материалы смешивали с помощью высокоэнергетической шаровой мельницы с агатовой мельницей, и нанокомпозитный порошок обрабатывали при массовом соотношении 10:1 с использованием трет-бутилового спирта в качестве диспергирующей среды. Смешанные порошки спекали в соответствии с процессом схватывания (горячее прессование в вакууме:950 ° C × 20 МПа × 2 ч, горячее изостатическое прессование:900 ° C × 100 МПа × 2 ч) с получением нанокомпозита с Cu-матрицей [25] Относительные плотности нанокомпозитных материалов были проанализированы путем измерения плотности с дренажем жидкости на основе закона Архимеда (Таблица 3). Микроструктуры Cu / Ti 3 SiC 2 / C нанокомпозиты охарактеризованы методами оптической микроскопии (OM, AxioCam MRC5), рентгеноструктурного анализа (XRD, X'Pert Pro-MPD), растрового электронного микроскопа (SEM, JEOL JSM-7001F при 15 кВ) с энергодисперсионным X спектрометр (EDS) и просвечивающий электронный микроскоп (TEM, FEI Tecnai F20ST при 200 кВ). Измерение твердости определяли с использованием твердомера по Виккерсу (HV, HXD-1000TM). Испытания на растяжение, сжатие и сдвиг Cu / Ti 3 SiC 2 Нанокомпозиты / C были выполнены с использованием управляемой микрокомпьютером электронной универсальной испытательной машины (WDW-3100) при скорости нагружения 0,5 мм / мин. Определено влияние МУНТ и ЗНЧ на свойства и микроструктуру полученных нанокомпозитов с медной матрицей.

Результаты и обсуждение

Микроструктура порошка и идентификация фаз

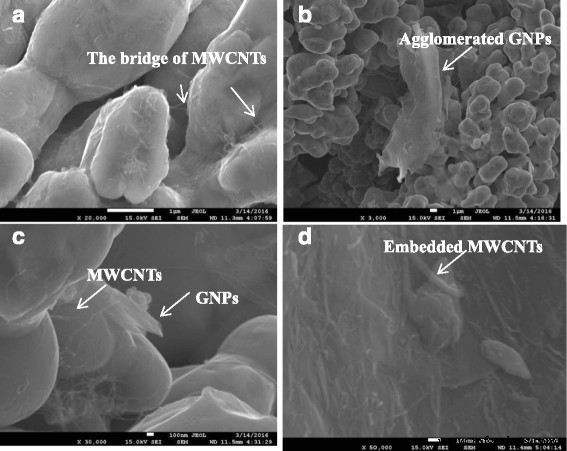

Механическое легирование - это метод, который включает в себя ряд физических и химических процессов, таких как повторяющаяся деформация, холодная сварка и разрушение композитных порошков с использованием высокоэнергетической шаровой мельницы. Порошки измельчаются до микронных или даже наноразмеров. Их хорошо перемешивают, чтобы получить композитный порошок. Ожидается, что такое измельчение улучшит однородную дисперсию GNP / MWCNT в медной матрице за счет механического легирования и достигнет желаемого межфазного соединения путем миниатюрной ковки, таким образом улучшив механические свойства получаемых материалов. СЭМ изображения Cu, Ti 3 SiC 2 Порошки C, MWCNT и GNP после шаровой мельницы показаны на рис. 1. Более крупные частицы - это Cu, а более мелкие частицы, которые равномерно распределены между частицами Cu, - это Ti 3 SiC 2 и C. При большем увеличении состояние образования мостиков MWCNT и состояние погружения порошков GNP, как показано стрелками на фиг. 1, были диспергированы на периферийных поверхностях частиц Cu. Холодная сварка позволяет хорошо связать медную матрицу с GNP / MWCNT. ЗНЧ с определенной прозрачностью и намотанные линейные МУНТ были распределены на поверхности или внутри агломерата медных частиц. Как показано на рис. 1а, большинство МУНТ неупорядочены и распределены по поверхности частиц меди. MWCNT образуют мост между агломератами частиц меди, как показано на вставке и указано стрелками. Это указывает на то, что процесс шаровой мельницы способствует соединению границ раздела между армирующими MWCNT и матрицей [26]. Как показано на рис. 1б, агломератные ЗНЧ были распределены по поверхности медной матрицы. В ВНП происходит агломерация, как показано стрелками. Собственная чрезвычайно большая удельная поверхность ЗНЧ и присутствие силы Ван-дер-Ваальса увеличивают склонность к агломерации, снижают однородность дисперсии и уменьшают межфазное связывание. На рис. 1c, как показано стрелками, ВНЧ небольшого размера инкрустированы в матрицу из-за механического воздействия шаровой мельницы, столкновения и трения между частицами композитного порошка и ЗНЧ во время шаровой мельницы, таким образом улучшая прочность связи на границе раздела. Тем не менее, в ЗНЧ возникает много морщин, что снижает эффективную площадь контакта между ЗНЧ и матрицей. На рис. 1d, как показано стрелками, MWCNT инкрустированы в матрицу Cu и распределены по поверхности частиц Cu неупорядоченным образом. В целом, процесс перемешивания в шаровой мельнице является эффективным, что приводит к эффективному внедрению некоторых ЗНЧ / МУНТ в частицы медной матрицы. Тем не менее агломерация ВНП / МУНТ по-прежнему очень серьезна.

СЭМ изображения сырья Cu, Ti 3 SiC 2 , C, MWCNT и порошки графена после шаровой мельницы, снятые при малом увеличении ( b ) и большое увеличение ( a , c , d ). а - c Нанокомпозиты с 0,5 мас.% Графенов и 0,5 мас.% МУНТ. г Нанокомпозиты с 0,8 мас.% Графенов и 0,2 мас.% МУНТ

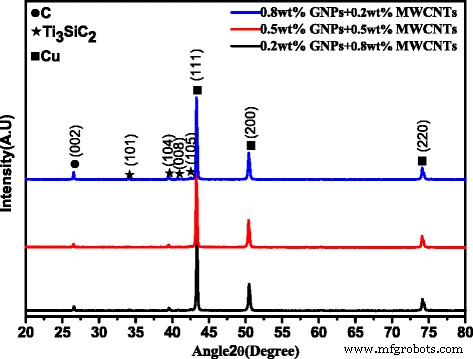

Результаты XRD сырья, включая Cu, Ti 3 SiC 2 , C, MWCNT и GNP после шаровой мельницы показаны на рис. 2. Результаты показывают изменения в идентификации новой фазы от сырья до процесса механического легирования. Cu, Ti 3 SiC 2 , и графит были обнаружены, как показано на рис. 2, что указывает на то, что идентификация фаз не происходила во время процесса механического легирования. Для CuO или Cu 2 дифракционные пики не наблюдались. О, что указывает на то, что медный порошок не окислился, реакция разложения Ti 3 не происходила. SiC 2 , и никакой химической реакции не произошло.

Рентгенограммы сырья после шаровой мельницы. Нанокомпозиты с 0,8 мас.% Графенов и 0,2 мас.% МУНТ, нанокомпозиты с 0,5 мас.% Графенов и 0,5 мас.% МУНТ и нанокомпозиты с 0,2 мас.% Графенов и 0,8 мас.% МУНТ

Идентификация фазы и микроструктуры нанокомпозита

Компактность нанокомпозитов, приготовленных с 0,2 мас.% Графена и 0,8 мас.% МУНТ, приближается к компактности нанокомпозитов, приготовленных с 0,5 мас.% Графена и 0,5 мас.% МУНТ. Однако компактность снизилась до 96,43%, когда состав содержал 0,8 мас.% Графена и 0,2 мас.% MWCNT. Как упоминалось выше, с увеличением содержания ЗНЧ агломерация фазы армирования имеет тенденцию к увеличению и, таким образом, ослабляет ее эффект измельчения зерен и препятствует спеканию и связыванию, образованию и росту шейки спекания и закрытию зазора между частицами меди. . Таким образом, ЗНЧ могут влиять на диффузию и миграцию между атомами Cu и увеличивать пористость. Следовательно, компактность спеченных нанокомпозитов снижалась с увеличением ЗНЧ. В эксперименте компактность нанокомпозитов, приготовленных с 0,2 мас.% Графена и 0,8 мас.% МУНТ, была меньше, чем у нанокомпозитов, приготовленных с 0,5 мас.% Графена и 0,5 мас.% МУНТ, но эта разница очень незначительна. Следовательно, усиление синергизма GNP / MWCNT увеличивало агломерацию арматуры и уменьшало эффект измельчения зерна, препятствуя спеканию частиц Cu, образованию и росту спеченных горловин и процессу закрытия зазора. В целом, ЗНЧ / МУНТ повлияли на диффузию атомов Cu между матрицей и арматурой, уменьшив межфазное связывание и увеличив пористость нанокомпозита.

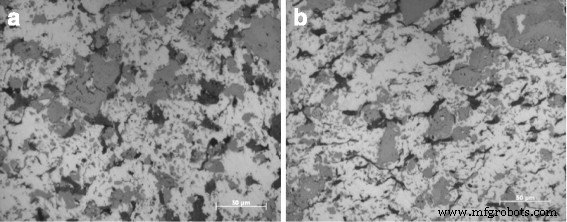

В информации о металлографической микроструктуре, представленной на рис. 3, белая структура - это матрица Cu, серая структура - Ti 3 . SiC 2 , а черная часть - это C или дыра. Фазы Cu в основном связаны, образуя матрицу, которая представляет собой прерывистую сетчатую структуру, распределенную на Ti 3 SiC 2 или TiC. Но графит распределен полностью изолированным образом, так что большая часть графита равномерно распределена в матрице Cu в небольшой, червеобразной форме или неправильной флокулянтной форме, что улучшает антифрикционные смазочные свойства спеченного нанокомпозита. При спекании нанокомпозитов частицы Cu не взаимодействуют с Ti 3 SiC 2 и графитовый порошок. Полурасплавленные частицы меди спекаются в медную матрицу после контакта друг с другом с образованием связывающей поверхности, которая обеспечивает образование и рост шейки спекания и образование закрытых пор. Первоначальное механическое соединение трансформируется в межатомное металлургическое соединение. Графит или агломерированные ЗНЧ и МУНТ удерживаются в закрытых порах, образуя черную область, заметную на металлографической микроструктуре. Ти 3 SiC 2 порошок также подвергается процессу спекания с частицами Cu, в результате чего образуется серый Ti 3 SiC 2 область металлографической микроструктуры. Согласно отчету об исследовании подобных спеченных нанокомпозитов методом XRD, различия заключаются в следующем:Ti 3 SiC 2 разлагается на Si и TiC при температуре спекания 950 ° C [27]. Атомы Si и медная матрица реагируют с образованием Cu 9 . Si, который увеличивает межфазную связь между матрицей Cu и Ti 3 SiC 2 [27].

Металлографические результаты спеченных нанокомпозитов с 0,8 мас.% Графенов и 0,2 мас.% МУНТ в различных направлениях ( a параллельно давлению и b перпендикуляр к давлению)

Металлургическая фаза нанокомпозитов показана на рис. 3 в продольном и поперечном направлениях относительно направления горячего прессования. Имеются существенные различия в микроструктуре металлургической фазы перпендикулярно и параллельно направлению горячего прессования. Графит в черной области, перпендикулярной направлению горячего прессования, имеет хлопьевидную форму, а графит в черной области, параллельной направлению горячего прессования, имеет более тонкую форму. Причины этого различия заключаются в следующем. Процесс горячего прессования, спекания - это прессование с одним действием. Вертикальное давление прикладывают к композитному порошку в цилиндрической графитовой головке. Между графитом, перпендикулярным направлению горячего прессования, и графитом, параллельным направлению горячего прессования, существуют значительные морфологические различия, поскольку графит по своей природе является рыхлым. Эти различия сохраняются после изостатического прессования, поскольку давления, прикладываемые к композиционному сырцу, одинаковы во всех направлениях во время изостатического прессования после этапа спекания горячего прессования. Таким образом, морфологические различия, образовавшиеся при спекании горячим прессованием, сохраняются.

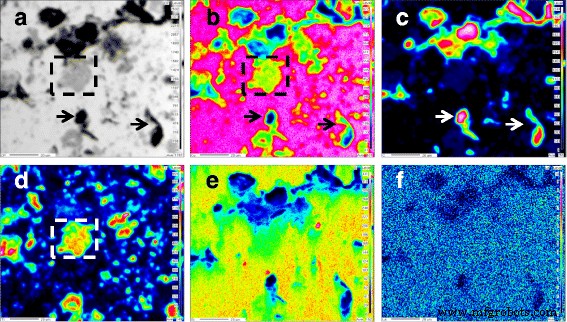

Для дальнейшей идентификации продуктов микроструктура нанокомпозита была проанализирована с помощью EPMA для элементного картирования. Как показано на рис. 4a, изображение с обратным рассеянием (BS) показывает зерна Cu с более высоким контрастом, а Ti 3 SiC 2 и C располагались между зернами Cu с более темным контрастом. Основываясь на распределении Cu в спеченных нанокомпозитах, показанном на рис. 4b, красная область представляет Cu и составляет большую часть материала. Красные яркие точки на рис. 4c представляют элемент C. Можно сделать вывод, что в наноуглероде происходит агломерация. Основываясь на наблюдении за распределением Ti на фиг. 4d, желтое нерегулярное яркое пятно, распределенное по всей матрице, представляет собой Ti, что соответствует серой фазе на фиг. 4a. Точно так же зеленые яркие точки на рис. 4e представляют распределение Si в спеченных нанокомпозитах. На основании этого наблюдения Si распределен равномерно. La также диспергирован в спеченных нанокомпозитах, и красные яркие пятна на рис. 4f представляют La. La добавлен для увеличения плотности спеченных нанокомпозитов. Наблюдаемая однородная дисперсия в спеченных нанокомпозитах очень важна для конечных свойств полученных материалов.

EPMA-анализ спеченных нанокомпозитов с 0,2 мас.% Графенов и 0,8 мас.% МУНТ. а Изображение BS, b Карта Cu, c Карта C, d Карта Ti, e Карта Si и f La карта

Светло-серые пятна Ti 3 SiC 2 наблюдались и обозначены в прямоугольнике с пунктирной линией на рис. 4a, а Cu и Ti присутствуют в прямоугольнике с пунктирной линией на рис. 4b, d. В рамке с пунктирной линией на рис. 4b цвет меняется с ярко-красного на зеленый от матрицы к центру ярких пятен, указывая на то, что концентрация Cu постепенно уменьшается. В рамке с пунктирной линией на рис. 4c цвет Ti изменяется с оранжевого внутри на зеленый снаружи. Можно сделать вывод, что концентрация Ti 3 SiC 2 постепенно уменьшается. Эти результаты предполагают, что фаза Cu и Ti 3 SiC 2 фазы тесно связаны, а Cu и Ti 3 SiC 2 имеют высокую смачиваемость [27].

Основываясь на наблюдении и сравнении областей, указанных стрелками на рис. 4a-c, можно сделать вывод, что черное головастиковое вещество в основном состоит из C. Как показано на рис. 4c, центр C ярко-красный, указывает на то, что концентрация C высока. Зеленый кружок вокруг ярко-красных пятен указывает на то, что концентрация C постепенно уменьшается от центра ярких пятен к внешней стороне. Как показано стрелками на рис. 4b, цвет меняется с ярко-красного на зеленый, а затем окончательный цвет становится темно-синим, перемещаясь от матрицы к центру ярких пятен. Изменения цвета указывают на то, что концентрация Cu постепенно снижается. Такие постепенные процессы изменения двух элементов подтверждают взаимную диффузию C и Cu, предполагая тесную связь между фазой усиления C и матрицей Cu. Содержание Cu в прямоугольнике с красной пунктирной линией высокое и стабильное, а соответствующее содержание C низкое, но стабильное, что указывает на то, что небольшое количество C диффундирует в Cu. Cu и C не будут реагировать с образованием новых веществ в условиях эксперимента. Эти результаты предполагают, что C частично диффундирует в Cu, а формы Cu и C хорошо связаны.

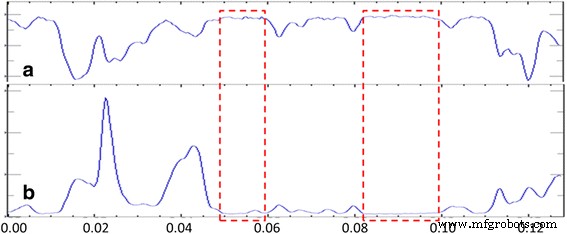

На рис. 5 представлены результаты линейного сканирования в произвольном месте нанокомпозитов, приготовленных с 0,2 мас.% Графена и 0,8 мас.% МУНТ. На рис. 5a показано линейное распределение элементов Cu, а на рис. 5b - линейное распределение элемента C. Содержание элемента Cu высокое в прямоугольнике с красной пунктирной линией и остается стабильным. Соответствующее содержание элемента C низкое и также остается стабильным. Это может служить объяснением, по крайней мере частично, диффузии небольшого количества C в Cu, поскольку Cu и C в этих экспериментальных условиях не будут реагировать с образованием новой фазы. Следовательно, Cu и C являются хорошей комбинацией, поскольку атомы углерода могут диффундировать в атомы меди.

Сканирование линий распределения элементов спеченных нанокомпозитов с 0,2 мас.% Графенов и 0,8 мас.% МУНТ. а Cu и b C

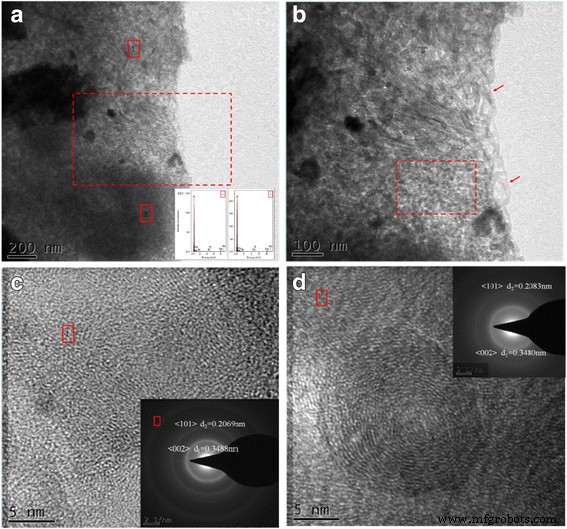

ПЭМ-изображение приготовленных нанокомпозитов с 0,5 мас.% Графена и 0,5 мас.% МУНТ показано на рис. 6. На рис. 6а показано ПЭМ-изображение, показывающее наноуглеродную микроструктуру в матрице Cu, а на рис. 6b - увеличенное ПЭМ-изображение на рис. 6а. в котором микроструктура наноуглерода, которую можно найти на этом рисунке, вставленном на фиг. 6a, представляет собой спектры EDS, снятые из отмеченных крестиком точек 1 и 2. Рисунок 6c, d представляет собой анализ изображения ПЭМ высокого разрешения, взятый из отмеченные крестиком точки 1 и 2 на рис. 6а. В сочетании с результатами морфологического исследования и EDS можно сделать вывод, что наноуглерод имеет форму твердого стержня, его атомное расположение значительно отличается от атомов меди и хорошо сочетается, в то время как дифракционные кольца на рис. 6c, d указывают на ЗНЧ и МУНТ. «агломерация - это серьезно [28].

а - г ПЭМ-изображение в спеченных нанокомпозитах с 0,5 мас.% Графенов и 0,5 мас.% МУНТ. а ПЭМ-изображение, показывающее микроструктуру наноуглерода в Cu; б Увеличенное изображение ПЭМ на рис. 6а; c Анализ изображений ПЭМ высокого разрешения, взятых из отмеченных крестиком пятен 1 на фиг. 6а; г Анализ изображений ПЭМ высокого разрешения, взятых из отмеченных крестиком пятен 2 на фиг. 6а. Вставлено в a - это спектры EDS, снятые в точках 1 и 2, отмеченных крестиком

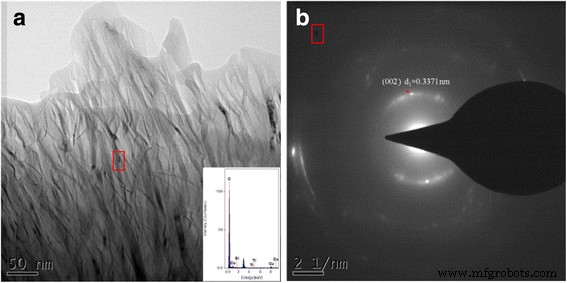

Рисунок 7a представляет собой ПЭМ-изображение графена в спеченных нанокомпозитах, приготовленных с 0,5 мас.% Графена и 0,5 мас.% МУНТ. Из рис. 7а видно, что графен присутствует в матрице Cu. Результат, представленный на рис. 7a, представляет собой спектры EDS, взятые из рис. 7a. Графен кажется полупрозрачным, края скручены, а графен по-прежнему находится в основном в монослое в композите с равномерным распределением.

а ПЭМ-изображение графенов в спеченных нанокомпозитах с 0,5 мас.% Графенов и 0,5 мас.% МУНТ. б Дифрактограммы с рис. 7а. На рис. 7a вставлены спектры EDS, взятые из рис. 7a

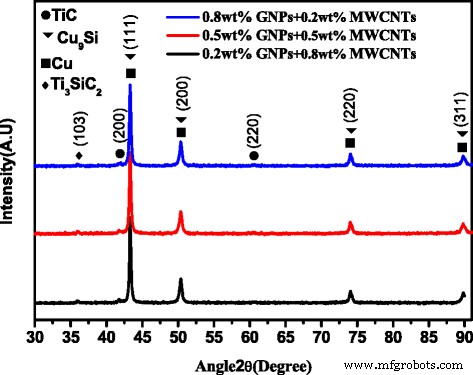

На рисунке 8 показаны дифрактограммы нанокомпозитов, в которых TiC и Cu 9 Si были обнаружены. Эти результаты аналогичны результатам на рис. 2 для нанокомпозитных порошков и трех типов Cu / Ti 3 . SiC 2 / C / графеновые композиты. Ти 3 SiC 2 разлагается при высокой температуре, и продукты разложения и матрица Cu будут реагировать с образованием Cu 9 Si. При высокой температуре особая межслойная слабосвязанная структура Ti 3 SiC 2 может помочь атому Si разорвать удерживающую связь с образованием свободного Si. Разложившийся Si попадает в матрицу Cu с образованием твердого раствора Cu-Si [27]. TiC является продуктом разложения Ti 3 SiC 2 во время спекания, когда атомы Si отделяются от Ti 3 SiC 2 [27]. TiC представляет собой твердую хрупкую фазу с высокой температурой плавления, поэтому имеет высокие характеристики твердости. Cu 9 Si также является твердой хрупкой фазой. И TiC, и Cu 9 Si может вызывать концентрацию напряжений, что может снизить производительность нанокомпозитов.

Рентгенограммы спеченных нанокомпозитов:нанокомпозиты с 0,8 мас.% Графенов и 0,2 мас.% МУНТ, нанокомпозиты с 0,5 мас.% Графенов и 0,5 мас.% МУНТ и нанокомпозиты с 0,2 мас.% Графенов и 0,8 мас.% МУНТ

Термодинамический анализ возможных реакций можно проанализировать с помощью следующих реакций в процессе спекания композитов [11]:

$$ {\ mathrm {Ti}} _ 3 {\ mathrm {SiC}} _ 2 =3 {\ mathrm {Ti} \ mathrm {C}} _ {2/3} + \ mathrm {Si} $$ (1) $ $ \ mathrm {C} + \ mathrm {Si} =\ mathrm {SiC} $$ (2) $$ \ mathrm {SiC} +9 \ mathrm {Cu} ={\ mathrm {Cu}} _ 9 \ mathrm {Si } + \ mathrm {C} $$ (3) $$ \ mathrm {Si} +9 \ mathrm {Cu} ={\ mathrm {Cu}} _ 9 \ mathrm {Si} $$ (4)Свободная энергия Гиббса реакции (1), в которой Ti 3 SiC 2 разложено, можно рассчитать как:Δ r G м =∑ ν B Δ f G м =- 106,52 кДж / моль <0, что указывает на возможность реакции [11]. Для реакции (2) свободная энергия Гиббса реакции может быть рассчитана как:(4) - (3) =(2), а Δ r Гм реакции (2) составляет -66,99 кДж / моль. Таким образом, реакция (4) имеет тенденцию происходить чаще, чем реакция (3), что согласуется с отсутствием соединений SiC в фазовом анализе XRD.

Механические свойства и анализ разрушения при растяжении нанокомпозитных материалов

Образцы были испытаны с использованием прибора для определения твердости Micro Vickers Hardness Tester, в котором твердость композита выражена как

$$ \ mathrm {HV} =\ frac {0.102F} {A} =0,1891 \ frac {F} {d ^ 2} $$ (5)где HV - твердость по Микро Виккерсу, F - нагрузка (gf), A - площадь ямок вдавливания (мм 2 ) и d остаточный отступ двух диагональных длин, d =(D1 + d2) / 2.

Результаты испытаний на микротвердость по Виккерсу для нанокомпозитов были определены и перечислены в таблице 4. Микротвердость спеченных нанокомпозитов имела тенденцию к небольшому снижению, уменьшаясь до 96,859 с 97,787 при изменении состава с 0,5 мас.% Графена до 0,5 мас.%. МУНТ до 0,2 мас.% Графена и 0,8 мас.% МУНТ. Однако микротвердость спеченных нанокомпозитов значительно снизилась на 9,4%, снизившись до 88,626 с 97,787, когда содержание ЗНЧ увеличилось до 0,8 мас.%. В целом, с увеличением содержания ЗНЧ твердость спеченных нанокомпозитов имеет тенденцию к снижению. Фундаментальные причины тенденции следующие:(1) С увеличением содержания ВНП агломерация более вероятна в ВНП, чем в MWCNT, поскольку ВНП имеют больший диаметр. Наконец, агломерация произошла в фазе армирования по мере увеличения GNP и MWCNT. Таким образом, агломерация уменьшает количество фаз армирования, передающих нагрузку, и снижает твердость спеченных нанокомпозитов [11, 13, 22]. Спекание уменьшает связывание между матрицами, увеличивает долю пустот, снижает компактность и твердость спеченных нанокомпозитов [11, 13, 22]. (2) С увеличением содержания ЗНЧ соответствующее содержание МУНТ уменьшается.

Измеренные механические свойства нанокомпозитов перечислены в Таблице 4. Когда мягкий коэффициент напряжения (α) испытания на одноосное сжатие равен 2, он мягче, чем состояние напряжения при растяжении, и может показать механическое поведение хрупкого материала в пластичное состояние. Из таблицы 4 видно, что прочность нанокомпозитов на сжатие уменьшалась с увеличением содержания ЗНЧ. Различия в прочности на сжатие нанокомпозитов находились в пределах 2% для нанокомпозитов, приготовленных с 0,2 мас.% И 0,5 мас.% ЗНЧ. Материал, приготовленный с 0,8 мас.% GNP, показал снижение прочности на сжатие на 12%. Точно так же предел прочности нанокомпозитов снизился на 12%. Для нанокомпозитов, синергетически усиленных ЗНЧ и МУНТ, агломерация ЗНЧ и МУНТ увеличивается с увеличением количества ЗНЧ, что может привести к неравномерному распределению ЗНЧ и МУНТ в нанокомпозитах. Образование нерегулярных микротрещин также увеличивалось в процессе спекания под сжатием, а межфазная связь с медной матрицей была плохой из-за агломерации, что в конечном итоге привело к снижению прочности на сжатие и прочности на разрыв нанокомпозитов [22].

В таблице 4 также показаны данные по прочности на сдвиг нанокомпозитов. Как показано выше, общая тенденция заключается в снижении прочности на сдвиг по мере увеличения содержания ВНП. Различия в прочности на сдвиг нанокомпозитов невелики (всего до 3,6%) для нанокомпозитов с 0,2 мас.% И 0,5 мас.% ЗНЧ. Однако для материала с 0,8 мас.% GNP сопротивление сдвигу нанокомпозитов снизилось на 20,6%. Наблюдаемая тенденция изменения прочности на сдвиг нанокомпозитов согласуется с прочностью на растяжение и сжатие нанокомпозитов. Это связано с тем, что прочность на сдвиг отражает когезию материала, включая атомную или межмолекулярную силу взаимосвязи, поэтому прочность на сдвиг можно использовать в качестве индикатора прочности связи на границе раздела между медной матрицей и упрочняющей фазой. Агломерация ЗНЧ и МУНТ увеличивается с увеличением содержания ЗНЧ, что может приводить к неравномерному распределению ЗНЧ и МУНТ в нанокомпозитах. В то же время огромная удельная поверхность и малая толщина между графеном и медной матрицей обеспечивают межфазное связывание и передачу прочности на сдвиг [29]. Thereby, a decline in the shear-lagging enhancement phase could result in a decrease of the shear strength of the nanocomposite material.

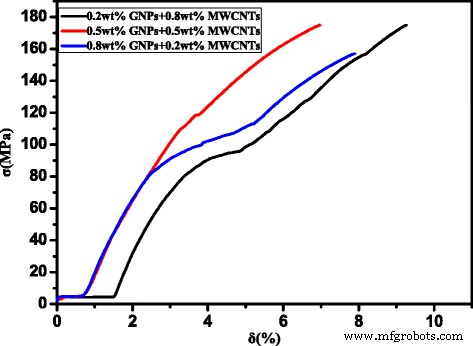

Tensile deformation curves of nanocomposites were determined and are shown in Fig. 9. The tensile strength of the sintered nanocomposites primarily depends on the compactness of sintered nanocomposites, homogeneous dispersion of the reinforcement phase, and interface bonding between the reinforcement phase and the matrix (or wettability). With increased content of GNPs, the tensile strength of the sintered nanocomposites exhibited a decreasing trend. There were minor differences in tensile strength between the sintered nanocomposites prepared with 0.2 wt% GNPs or 0.5 wt% GNPs. However, the tensile strength of the sintered nanocomposites decreased by 12% when the content of GNPs increased to 0.8 wt%. This is consistent with the variation trend of the compactness of the sintered nanocomposites. With the increase of the content of GNPs, the agglomeration of the reinforcement phase increases and the extent of heterogeneous distribution in the sintered nanocomposites increases, thus loosening the organization of the sintered nanocomposites [30]. Agglomeration of GNPs and MWCNTs prevents the effects of improved strength and reinforcement, thus decreasing the tensile strength of the sintered nanocomposites. If the extent of agglomeration of the reinforcement phase increases, the extent of irregular microcracks would also increase during the pressing-sintering process. This results in increased stress concentration and decreased effective bearing area of the stress. Finally, the tensile strength of the sintered nanocomposites decreases. Due to the non-wetting between the Cu matrix and GNPs and MWCNTs, the interface bonding is dominated by physical and mechanical bonding. The dispersion is much better and certain interface bonding occurs for low GNPs and MWCNTs. In this study of GNP/MWCNT synergistic action, with an increase of GNPs, the agglomeration extent of the reinforcement phase increased and the interface bonding was weak, thus decreasing the capacity of the reinforcement phase to transmit the load and finally decreasing the tensile strength of the sintered nanocomposites [22].

Tensile deformation curves of sintered nanocomposites:Nanocomposites with 0.8 wt% graphenes and 0.2 wt% MWCNTs, nanocomposites with 0.5 wt% graphenes and 0.5 wt% MWCNTs, and nanocomposites with 0.2 wt% graphenes and 0.8 wt% MWCNTs

In summary, co-operative enhancement effects of multi-phase reinforcements were significantly higher than single MWCNT enhancement effects or without GNP/MWCNT synergistic action for the mechanical properties of Cu/Ti3 SiC2 /C, Cu/Ti3 SiC2 /C/MWCNTs, and Cu/Ti3 SiC2 /C nanocomposites reinforced by MWCNTs and graphene. These enhancing effects include grain refinement strengthening, load transfer strengthening, Orowan mechanism strengthening, and large interface strengthening of GNPs.

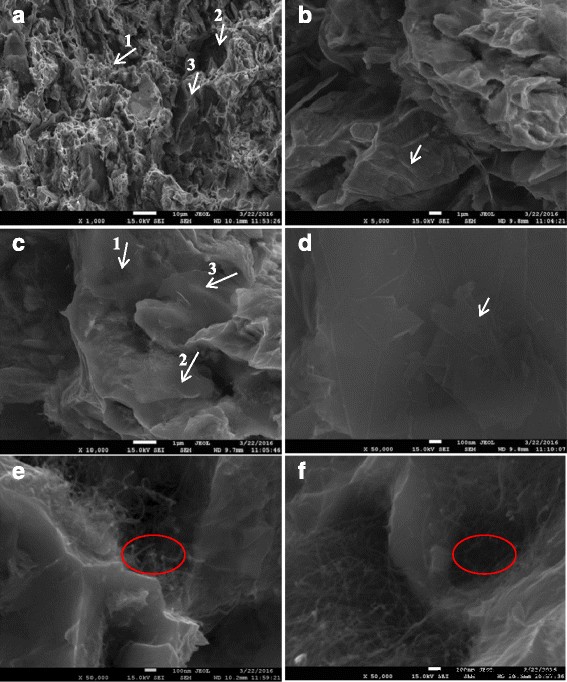

Figure 10 presents SEM analyses of tensile fracture microscopic process of the nanocomposites. As shown in Figs. 10a, b, the fracture surface of the nanocomposites exhibits a typical dimple and cleavage fracture pattern. Simultaneously, due to non-wetting phenomenon between GNPs, MWCNTs, and the Cu matrix, or due to defects in the sintering process, cracks or holes were evident, as indicated by arrows 2 and 3. This is consistent with the absence of GNPs, MWCNTs, and Cu matrix in the TEM analysis. Stress concentration occurs at cracks or holes of nanocomposites, and microcracks can initiate in these regions to form cracks or holes that can propagate and lead to fracture. Graphene itself has a large specific surface area that increases the contact area with the Cu matrix to promote interface bonding, but also makes it more prone to agglomeration [13]. In Fig. 10c, graphene sheets are pulled out during the tensile test as indicated by arrows 2 and 3. The two arrows show interface bonding between graphene and the Cu matrix. The agglomerated graphene atoms are pulled out from the adjacent micro-cracks at arrow 2, because the agglomeration of graphene leads to the formation of cracks. The graphene is embedded in the Cu matrix because the interface bonding is good between the graphene and the Cu matrix. However, agglomerated graphene sheets can be seen in Fig. 10d and are not effectively transferred during loading in the matrix. Under tensile stress, agglomerations can form micro-cracks and extend sequentially into a crack or form a secondary crack [13, 22, 30]. Additionally, the unique fold structure of graphene can be seen as indicated by the arrow in Fig. 10d. The graphene atoms are first flattened and then rupture when subjected to stress, leading to a certain strengthening-toughening effect. As shown in Fig. 10e, MWCNTs have been embedded in the Cu matrix, explaining MWCNTs good loading transfer ability and the improved tensile strength of the nanocomposites [11]. Nevertheless, as shown in Fig. 10e, f, the disordered aggregation of MWCNTs is observed, and micropores or microcracks are formed in the agglomeration region, which decrease the strength of the nanocomposites.

а −f SEM images of fractures of the sintered nanocomposites with 0.5 wt% graphenes and 0.5 wt% MWCNTs

Conclusions

The following conclusions can be drawn based on microstructural and mechanical evaluation of Cu/Ti3 SiC2 /C nanocomposites reinforced with MWCNTs and graphene.

- 1.

Powder metallurgy techniques (vacuum hot-pressing and hot isostatic pressing) can successfully be applied to synthesize Cu/Ti3 SiC2 /C nanocomposites reinforced with MWCNTs and graphene.

- 2.

The synergetic effect of sintered nanocomposites primarily depends on the compactness of the sintered nanocomposites, the homogeneous dispersion of the reinforcement phase, and interface bonding between the reinforcement phase and the matrix.

- 3.

The optimum value of Cu/Ti3 SiC2 /C nanocomposites was reinforced with 0.8 wt% MWCNTs and 0.2wt% graphene. When GNPs and CNTs are used as the synergistically reinforced matrix, with the increase of GNPs content, reinforcement agglomeration increasingly affects the strengthening and fracture mechanism of the resulting materials.

- 4.

Enhanced properties of Cu/Ti3 SiC2 /C nanocomposites reinforced with MWCNTs and graphene include grain refinement strengthening, load transfer strengthening, Orowan mechanism strengthening, and large interface strengthening of GNPs.

Abbreviations

- EDS:

-

Energy dispersive X-ray spectrometer

- HIP:

-

Hot isostatic pressing

- MWCNTs:

-

Multi-walled carbon nanotubes

- OM:

-

Optical microscopy

- SEM:

-

Scanning electron microscope

- TEM:

-

Transmission electron microscope

- VHP:

-

Vacuum hot-pressing

- XRD:

-

X-ray diffraction

Наноматериалы

- Двойное управление нелинейностью моды и дисперсионных свойств в плазмонном волноводе с графеном и диэлектри…

- Нанокомпозиты из оксида графена, украшенные титанатом:получение, огнестойкость и фотодеградация

- Влияние ограничения на фотофизические свойства цепей P3HT в матрице PMMA

- Влияние контактной неравновесной плазмы на структурные и магнитные свойства шпинелей Mn Х Fe3 - X О4

- Инфракрасные свойства и модуляция терагерцовой волны гетеропереходов графен / MnZn-феррит / p-Si

- Парамагнитные свойства фуллереновых наноматериалов и их полимерных композитов:эффект резкого откачивания

- Магнитные поли (N-изопропилакриламид) нанокомпозиты:влияние метода получения на антибактериальные свойства

- Оценка структур графен / WO3 и графен / CeO x как электродов для применения в суперконденсаторах

- Синергетический эффект со-допантов Dy2O3 и Ca в отношении повышения коэрцитивной силы редкоземельных магнитов R…

- Свойства инженерных материалов:общие, физические и механические