Электромагнитное перемешивание в процессе непрерывного литья заготовок

Электромагнитное перемешивание в процессе непрерывной разливки

В процессе непрерывной разливки жидкой стали всегда важное значение имеют методы повышения качества отливаемого стального изделия. Это также осталось важным для развития процесса. В дополнение к изменению угла потока струи и изменению формы погружного входного сопла (SEN) в качестве метода управления потоком использовался электромагнитный метод, который способен управлять потоком жидкости без контакта между жидкой сталью и мешалкой. Одним из типов электромагнитного метода является электромагнитное перемешивание (ЭМС), которое создает поток жидкости за счет силы Лоренца, обеспечиваемой линейным асинхронным двигателем. Технология EMS использовалась в непрерывной разливке стали в течение нескольких лет, но эффект применения и последующие преимущества перемешивания жидкого ядра во многом зависят от размера сечения, марки стали и применения продукта.

С момента первого применения принципа непрерывной разливки стали на тестовой машине непрерывного литья заготовок Junghans в бывшей Западной Германии качеству непрерывнолитой продукции уделяется все больше и больше внимания. В последние годы в связи с акцентом на производство чистых сталей предъявляются повышенные требования к микроструктуре и гомогенизации состава отливки. Химический состав, условия затвердевания и характер течения жидкой стали в кристаллизаторе влияют на качество поверхности и внутреннюю структуру отливаемого изделия. Применение методики ЭМС способствует формированию в пряди равноосной кристаллической зоны. Он вызывает измельчение структуры затвердевания, снижение содержания включений и улучшение качества поверхности, подповерхности и внутренней структуры отливки.

В процессе непрерывного литья жидкая сталь впрыскивается в форму. Окончательная стальная оболочка получается после затвердевания, которое начинается в форме и продолжается в прядях. Электромагнитные устройства, такие как мешалки и тормоза, являются хорошо известными технологиями, используемыми для улучшения как качества конечного продукта литья, так и скорости литья. Основные дефекты конечной корочки с точки зрения микроструктуры и поверхностного растрескивания могут быть непосредственно связаны с явлениями внутри литейной формы, такими как колебания температуры, скорость и давление жидкой стали, поведение свободной поверхности и унос шлака, которые являются одними из основных причин. дефектов конечного продукта. Следует отметить, что существует еще один тип электромагнитного устройства, которое также используется в МНЛЗ, и оно называется электромагнитным торможением (ЭМБР). Это устройство в основном устанавливается в пресс-форму и напоминает линейный ЭМС, но имеет постоянный ток вместо переменного тока.

EMS — это прямой и мощный метод управления процессом затвердевания при непрерывной разливке жидкой стали. Существенным, но не единственным преимуществом ЭМС является улучшенное качество и однородность структуры и химического состава по центральной линии отливки. Преимущества производительности сопровождаются улучшением качества. Экспериментальные результаты показали положительное влияние ЭМС на микроструктуру стали, например, за счет увеличения ширины равноосной зоны. Несколько типов дефектов в пряди можно эффективно уменьшить с помощью ЭМС. Ожидается, что EMS также значительно повлияет на пузырьки и пористость. Далее сообщается, что EMS увеличивает выход и производительность процесса непрерывного литья.

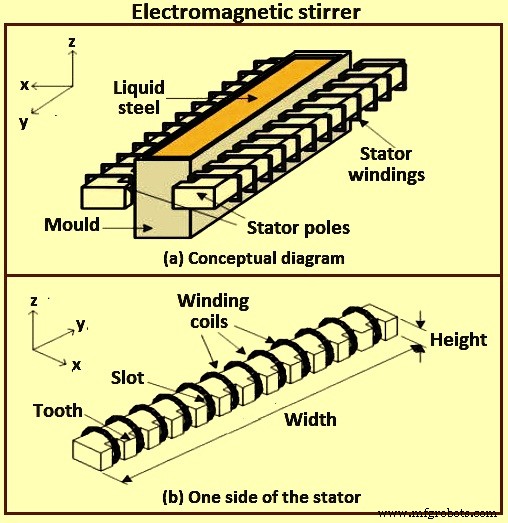

Применение ЭМС в процессе непрерывного литья заготовок имеет сравнительно долгую историю, и первые испытания ЭМС относятся к 1960-м годам. EMS была внедрена в машину непрерывного литья заготовок примерно через десять лет после того, как процесс непрерывной разливки начал промышленное производство стали. Показано, что ЭМС также влияет на включения и пузырьки. Strand EMS открыл двери для реального применения EMS в машинах непрерывного литья заготовок в конце 1970-х годов. Целью ЭМС прядей является достижение высокого соотношения равноосных зон с целью подавления ликвации центра. После этого была разработана ЭМС в литейной форме (рис. 1) для улучшения качества поверхности отлитого стального изделия за счет подавления захвата неметаллических включений и пузырьков аргона в затвердевшую оболочку.

Рис. 1. Электромагнитная мешалка

Для достижения высокой производительности процесса непрерывного литья заготовок в 1980-х годах был разработан EMBR для стабилизации потока жидкой стали в кристаллизаторе непрерывного литья заготовок. Первый тип EMBR предназначен для создания локального магнитного поля, для которого рядом с портом SEN была установлена пара магнитов постоянного тока (постоянного тока). Наложенное поле «тормозит» разряженный поток непосредственно из СЭН. Второй тип ЭМБР представляет собой ровное магнитное поле, однородное магнитное поле которого в направлении ширины кристаллизатора создает пробкообразный поток ниже области магнитного поля. Одним из видов второго типа EMBR является кристаллизатор с регулированием потока (FC) (в котором наложение пары ровных магнитных полей на верхнюю часть кристаллизатора непрерывного литья одновременно стабилизирует менисковый поток и нисходящий поток вдоль узкой поверхности кристаллизатора). ). В настоящее время также разработана комбинация EMS и EMBR.

С целью контроля процесса и предотвращения дефектов конечного продукта процесс был улучшен с помощью электромагнитных устройств, таких как EMS и EMBR. Основное отличие состоит в том, что мешалки работают при подаче переменного тока и создают динамические магнитные поля. Тормоза представляют собой постоянные магниты или цепи, питаемые постоянным током. Следовательно, они создают постоянные магнитные поля. Несмотря на различия, они основаны на одной и той же идее, что наложение магнитного поля на поток металла создает силы Лоренца, которые могут управлять потоком в соответствии с проектом процесса. Физические явления, происходящие в пресс-форме, представляют собой многофизическую проблему, которая включает в себя течение жидкости, многофазный анализ, электромагнитные расчеты, процессы теплопередачи и затвердевания, где каждая из этих физических характеристик зависит от других.

Хорошо известно, что переменное магнитное поле (однофазное или многофазное), приложенное к проводнику, твердому или жидкому, индуцирует электрические токи в проводнике и, следовательно, распределение силы Лоренца. Эта сила Лоренца в общем случае вращательная, и если проводник жидкий, то он приводится в движение. Таким образом, магнитное поле действует как ненавязчивое перемешивающее устройство, и, в принципе, его можно спроектировать для обеспечения любого желаемого режима перемешивания. На перемешивание также может влиять взаимодействие устойчивого распределения тока, проходящего через жидкость, и связанного с ним магнитного поля. Когда частота поля высока, сила Лоренца ограничена тонким электромагнитным пограничным слоем, и суммарный эффект магнитного поля заключается в том, чтобы индуцировать либо тангенциальную скорость, либо тангенциальное напряжение непосредственно внутри пограничного слоя. Распределение скорости или напряжения связано со структурой приложенного поля. Симметричные конфигурации могут приводить к перемешиванию, при котором линии тока лежат на тороидальных поверхностях, однако обычно линии тока хаотичны.

Поток в области литейной формы регулируется геометрией сопла и формы, скоростью литья, глубиной погружения сопла, впрыском аргона и приложением электромагнитных сил. Электромагнитные силы необязательно применяются в виде статических или движущихся магнитных полей по толщине пряди. Статические (постоянные) электромагнитные поля индуцируют ток в проводящей жидкой стали, что, в свою очередь, создает силы, прямо противодействующие потоку, поэтому их называют «тормозами» или «EMBR». Поля EMBR включают в себя локальные поля цилиндрической формы, широкие магнитные поля «линейки» по всей ширине формы и поля двойной линейки, иногда называемые полями «управления потоком» или «FC-формы».

Электромагнитные силы являются важным инструментом для управления потоком жидкости в форме в сочетании с другими условиями литья, соплом и геометрией формы. Методы включают статические магнитные поля (локальные и линейчатые EMBR) и изменяющиеся во времени магнитные поля, такие как EMS, многорежимные EMS, электромагнитные стабилизаторы уровня (EMLS) и электромагнитные ускорители уровня (EMLA). Оптимальное использование может стабилизировать поток, что приводит к уменьшению количества дефектов поверхности, включений и улучшению микроструктуры.

Движущиеся (переменные) поля возникли в результате электромагнитного перемешивания (ЭМС), где сдвиг фаз полей от нескольких серий магнитных полей, чтобы заставить общее поле двигаться в противоположных направлениях на противоположных сторонах нити, вызывает вращающийся поток, обычно в поперечной плоскости в форма (M-EMS) или электромагнитное роторное перемешивание (EMRS). Движение полей в одном направлении, иногда называемое «многорежимным EMS», может вызвать ускорение потока (EMLA) или замедление потока (EMLS). Электромагнитные силы имеют преимущество перед другими параметрами управления потоком, поскольку индуцированная сила изменяется в зависимости от силы потока жидкой стали, что дает системе теоретическую способность к самостабилизации при турбулентных изменениях потока. На практике этого трудно добиться.

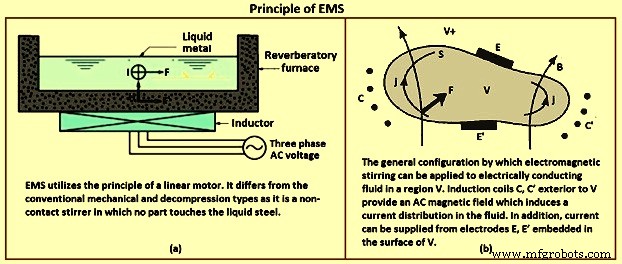

Принцип EMS

EMS использует принцип линейного двигателя. Он отличается от обычных механических и декомпрессионных типов тем, что представляет собой бесконтактную мешалку, в которой никакие детали не соприкасаются с жидкой сталью. Как показано на рис. 2а, катушка, установленная на дне печи, создает движущееся магнитное поле (Н), если на эту катушку (индуктор) подается трехфазное переменное напряжение. Сила электрической энергии генерируется в жидкой стали из-за действия магнитного поля и вызывает индукционный ток (I) в потоке (правило правой руки Флеминга). Затем этот ток взаимодействует с магнитным полем индуктора, индуцируя электромагнитную силу (F) в жидкой стали в соответствии с правилом левой руки Флеминга. Эта сила известна как сила Лоренца.

Рис. 2. Принцип EMS

Вращательная электромагнитная мешалка эквивалентна статору асинхронного двигателя. Обычно питание подается от трехфазного, а иногда и от двухфазного преобразователя частоты. Создается вращающееся магнитное поле, изменение которого внутри жидкой стали вызывает вихревые токи, которые, взаимодействуя с магнитным полем, создают силу (силу Лоренца). Конечным результатом является возникновение крутящего момента, вызывающего вращение стали. Генерируемый крутящий момент зависит от нескольких факторов, а именно (i) силы подаваемого тока, (ii) количества обмоток, образующих катушку, (iii) частоты и (iv) геометрии системы. Эти параметры меняются в зависимости от типа мешалки:M-EMS (электромагнитная мешалка для форм), S-EMS (электромагнитная мешалка для прядей) и (iii) F-EMS (конечная электромагнитная мешалка).

Следовательно, магнитное поле действует как ненавязчивое перемешивающее устройство, и в принципе его можно спроектировать для обеспечения любого желаемого режима перемешивания. Конструкция мешалки, ее размер, положение и т. д. зависят от характеристик машины непрерывного литья заготовок, производимых марок стали и параметров разливки.

Системы EMS создают вращающееся магнитное поле индукции B, которое индуцирует вихревой ток j в направлении, перпендикулярном B, скорость которого равна v. Индукция B и ток j создают электромагнитную силу, которая действует на каждую единицу объема стали. и вызовите перемешивание в жидкой стали. Векторное произведение (v x B) демонстрирует связь между электромагнитным полем и потоком жидкой стали. Скорость жидкой стали, вызванная ЭМС, находится где-то в диапазоне от 0,1 метра в секунду (м/с) до 1,0 м/с.

Когда электрический ток j(x,t) протекает через проводящее тело, твердое или жидкое, в присутствии магнитного поля B(x,t), на единицу объема действует сила F (сила Лоренца), заданная по уравнению F=j x B, действующему на проводник. В общем случае эта сила является вращательной, т. е. rot F не равен нулю, и, если проводник жидкий, она не может быть компенсирована градиентом давления. В этих условиях жидкость должна двигаться в ответ на силу. Проще говоря, это принцип электромагнитного перемешивания.

Рассмотрим несжимаемую жидкость, заключенную в ограниченный объем V с поверхностью S, и пусть V+ будет внешней областью. Внутри проводника B и j связаны законом Ампера (Mo)j =rot B, V x B =0, где Mo =4 (пи) x (10)-7 (в единицах СИ). Магнитное поле может иметь и внешние источники, например токи (переменные или постоянные) в катушках во внешней области V+. Нормальная ситуация, которую можно рассматривать, показана на рис. 2б. Токи во внешних катушках С, С' по закону Фарадея индуцируют распределение тока в проводнике. Этот ток может быть усилен прямым приложением разности потенциалов между электродами E, E’, встроенными в границу S. Следовательно, ток может быть вызван приложением зависящего от времени магнитного поля, или электрически, или и тем, и другим. Можно рассмотреть очень широкий диапазон физических условий и столь же широкий спектр приложений, особенно в области металлургической обработки.

Несмотря на большое практическое значение некоторых из этих приложений и тот факт, что фундаментальные принципы EMS хорошо изучены, понимание потоков, генерируемых EMS во всех, кроме самых идеализированных, обстоятельствах все еще находится на довольно примитивном уровне.

Категории скорой помощи

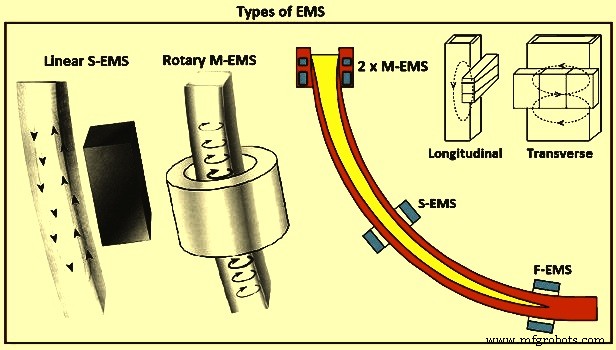

EMS можно разделить на категории в зависимости от того, где он установлен в литейной машине. По расположению установки и металлургическим характеристикам все электромагнитные мешалки можно разделить на три типа. Эти три возможных применения мешалки в зависимости от положения и необходимого воздействия на литой стальной продукт:(i) M-EMS, (ii) S-EMS и (iii) F-EMS. M-EMS находится в форме, как следует из названия. Это перемешивание в форме (иногда называемое первичным EMS). S-EMS расположен под кристаллизатором в зоне вторичного охлаждения. Это перемешивание под формой, где остается большой процент жидкой стали (иногда это называется вторичным EMS или перемешиванием под формой). FEMS расположен в конце металлургической длины (непосредственно перед завершением отверждения). Это перемешивание непосредственно перед конечной точкой отверждения (называемой конечной EMS). На рис. 3 показаны три основных типа перемешивания.

Рис. 3. Типы скорой помощи

М-ЭМС – M-EMS роторного типа обычно является первым выбором при выборе оборудования для перемешивания заготовок/блюмов. Возникающее вращающееся магнитное поле создает круговое движение в жидкой стали (рис. 3). Центральная равноосная зона расширяется, так как вращательное течение способствует дроблению вершин столбчатых дендритов, которые затем служат зародышами равноосных кристаллических образований в центральной зоне. Кроме того, вращательный поток смывает фронт затвердевания, тем самым предотвращая захват включений и пузырьков газа. Более того, развивающаяся центробежная сила приводит к тому, что более легкие фазы (т. е. включения и пузырьки газа перемещаются к центру пряди от фронта затвердевания.

Линейная M-EMS используется для больших прямоугольных секций ручья. Затем вдоль широких сторон отлитого изделия горизонтально размещают две мешалки, и преимущества аналогичны преимуществам, получаемым при перемешивании роторным способом. M-EMS традиционно встраивался в форму по внутренней конструкции, где катушка снималась с литейной формы вместе с формой. При каждой замене пресс-формы электрические кабели и, возможно, водяные шланги должны были быть подключены/отсоединены к змеевику. Новые литейные машины имеют внешнюю конструкцию, в которой змеевик строится вокруг формы и остается в МНЛЗ при замене формы.

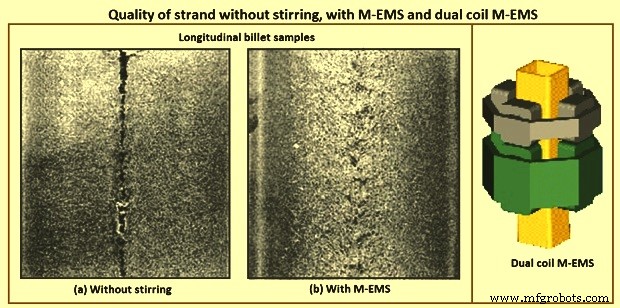

M-EMS обычно устанавливается в нижней части кристаллизатора для перемешивания жидкой стали в кристаллизаторе. Улучшает качество поверхности, подповерхности и внутренней пряди. Применение M-EMS приводит к уменьшению пористости, центральной пористости и сегрегации в отливке. Он улучшает структуру затвердевания, уменьшает шероховатость поверхности и увеличивает скорость отдачи тепла. M-EMS имеет круглую или квадратную форму и может устанавливаться как внутри, так и снаружи. Для обеспечения гибкого управления скоростью перемешивания в мениске формы была разработана двойная катушка M-EMS (рис. 6). Двойная катушка M-EMS состоит из двух независимых EMS. Верхний ЭМС предназначен для регулирования потока в мениске, а нижний ЭМС осуществляет перемешивание основного металла в кристаллизаторе. Снижение скорости жидкой стали в мениске достигается вращением магнитного поля верхнего ЭМС в направлении, противоположном направлению поля нижнего ЭМС. Такая конструкция сдвоенной М-ЭМС расширяет возможности использования техники ЭМС в различных условиях непрерывной разливки стали.

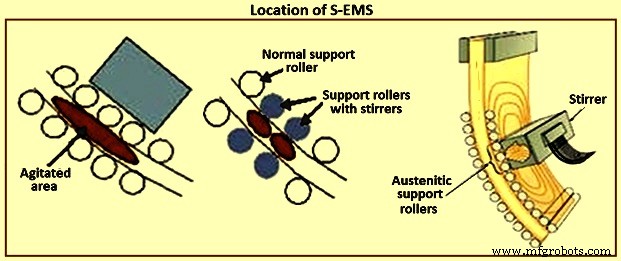

S-EMS – В линейной S-EMS электромагнитная катушка устанавливается вдоль одной стороны ручья и создает вертикальную циркуляцию потока жидкого металла в ручье (рис. 3). Поскольку мешалка расположена вдоль одной стороны пряди, ее можно использовать для прядей самого разного размера. Увеличение центральной равноосной кристаллической зоны достигается по тому же механизму, что и при использовании вращающейся мешалки. Включения, которые обычно концентрируются в полосе близко к верхней поверхности в криволинейных машинах непрерывного литья заготовок, также распределены более равномерно. Вращающийся S-EMS, расположенный в оптимальном положении высоко под пресс-формой, чувствителен к прорывам.

S-EMS создает перемешивающую силу, которая выталкивает жидкую сталь горизонтально по ширине отливки и создает в жидкой стали структуру потока типа бабочки. Когда S-EMS может быть размещен за опорными роликами (рис. 4), то он не зависит от минимального диаметра опорных роликов и, следовательно, в этом случае может быть оптимально размещен вдоль ручья с металлургической точки зрения. S-EMS, когда он встроен в опорные ролики, требует минимального диаметра ролика, включая железный сердечник и обмотки. В этом случае мешалка расположена на расстоянии от мениска и, следовательно, менее эффективна. S-EMS работает на низкой частоте, чтобы обеспечить хорошее проникновение усилия мешалки через прядь. В результате жидкая сталь имеет поперечное перемешивание, как показано на рис. 3. S-EMS обычно используется в сочетании с M-EMS. S-EMS может быть мешалкой линейного или роторного типа. Наиболее распространена линейная мешалка, которую легко установить и защитить от теплового излучения и возможных прорывов. S-EMS способствует формированию равноосной структуры. Он способствует измельчению зерна в отливке и уменьшает усадочную раковину, центральную сегрегацию и внутренние трещины. Он также эффективно отводит перегрев.

Рис. 4. Расположение S-EMS

F-EMS – Столь же большой интерес вызывает использование ЭМС для перемешивания глубоко под кристаллизатором в зоне окончательного затвердевания ручья непрерывного литья заготовок. Однако традиционные системы EMS оказались несколько неэффективными при применении в этом регионе. В качестве потенциального решения в последнее время наблюдается значительный интерес к применению модулированных сил Лоренца для создания широкораспределенного интенсивного перемешивания в конечной зоне. F-EMS обычно устанавливается в сочетании с M-EMS или S-EMS для уменьшения пиков в центральной сегрегации. F-EMS особенно эффективен при литье высокоуглеродистой или высоколегированной стали. Также с использованием F-EMS обнаружено, что структура затвердевания отливки улучшается и увеличивается соотношение равноосной структуры и внутренней пористости. Усадка уменьшается, и коэффициент центральной сегрегации углерода уменьшается. Кроме того, расстояние между ветвями вторичного дендрита (SDAS) улучшается, а соотношение центральных равноосных зерен значительно увеличивается, что приводит к более мелким зернам. Следовательно, качество отливки улучшается с помощью F-EMS.

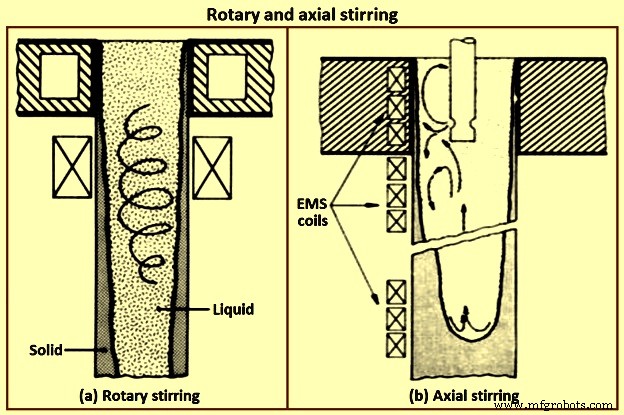

В основном существует два типа перемешивания применительно к непрерывному литью:«вращательное» перемешивание и «восходящее и нисходящее» (или осевое) перемешивание (рис. 5). В недавнем прошлом во многих патентах было предложено несколько вариантов этих типов перемешивания, некоторые из которых были более сложными, чем другие, но все или почти все они могут быть отнесены к любой из упомянутых выше категорий.

Рис. 5. Вращательное и осевое перемешивание

Электромагнитное поле в ЭМС создается тремя различными способами, включая линейные мешалки, роторные мешалки и кондуктивные мешалки. Магнитные полюса линейной мешалки расположены на прямой линии, а магнитные полюса вращающейся мешалки расположены на окружности. Как линейные, так и вращающиеся электромагнитные мешалки используют переменный ток для создания магнитных полей и желаемых эффектов. Линейные и роторные электромагнитные мешалки индуцируют ток в сталях. Кондуктивное перемешивание, с другой стороны, использует ток проводимости плюс индукционный ток для создания электромагнитного поля и желаемых эффектов. Ротационная ЭМС устанавливается как в пресс-форме, так и в зоне вторичного охлаждения, а линейная ЭМС в основном используется в качестве устройств S-EMS. Кондуктивное перемешивание — это ниша по сравнению с двумя другими режимами.

Вращательное перемешивание – Первоначальная работа по вращательному перемешиванию была проведена группой исследователей в Австрии. Заготовки, отлитые в круглой изложнице, перемешивали на уровне изложницы или непосредственно под изложницей. Действительно, форма — это единственная область, в которой может иметь смысл вращательное перемешивание. Вращательное перемешивание значительно ниже формы может создать больше проблем, чем решить. Как уже говорилось, есть определенные преимущества в ротационном перемешивании кругов в форме. Твердые включения удаляются с поверхности отливки, а теплопередача улучшается за счет обеспечения лучшего контакта твердой корки заготовки с формой. Нет опасности разрыва кожуры при вращательном перемешивании в форме. Но главное преимущество роторного перемешивания заключается в простоте конструкции оборудования. Инженеры-электрики хорошо знакомы с этим типом движения, вызванным электромагнитным полем, поскольку оно такое же, как и почти во всех современных электродвигателях.

Хотя вращательное движение не представляет проблемы с инженерным проектированием, оно может быть не лучшим типом движения с металлургической точки зрения. Одна из основных проблем ротационного перемешивания заключается в том, что жидкость подвергается действию центробежных сил, которые стремятся отделить ее легкие компоненты (например, включения) к центру (рис. 5). Это накладывает верхний предел на скорость жидкости, который не обязательно совпадает с пределом, установленным появлением эффекта «рамки изображения». Иногда этими соображениями можно пренебречь, например, при отливке кругов для бесшовных труб. Однако нельзя игнорировать и другое, более жесткое ограничение. Повышение круговой скорости жидкости непропорционально увеличивает давление на твердую оболочку, которая затем может разорваться. Эта опасность становится особенно острой при разливке стали, содержащей элементы с высокой степенью сегрегации, такие как фосфор, селен и свинец. Легкоплавкая жидкость, которую образуют эти компоненты, занимает пространство между дендритами, снижая прочность оболочки.

Другая нежелательная ситуация, которая возникает при перемешивании под формой вращательным способом, особенно когда это делается только на одном уровне, заключается в эффективном разделении жидкой ванны на две части:верхнюю (горячую) часть над уровнем перемешивания и нижнюю. (холодная) часть ниже уровня перемешивания. Помимо нарушения естественного потока в пуле, это разделение может вызвать проблемы с мостом. Образование мостиков, в свою очередь, усиливает макросегрегацию, что может быть продемонстрировано некоторыми проблемами, о которых недавно сообщалось, когда применялось вращательное перемешивание только под формой. Такая проблема особенно вероятна при перемешивании с низкими скоростями. Крупные фрагменты дендритов, отделившиеся от кашеобразной зоны в области перемешивания, не могут быть уменьшены в размерах из-за малой интенсивности перемешивания. Эти крупные фрагменты опускаются в нижнюю (холодную) часть бассейна, где они могут расти, образовывать скопления и образовывать мостики.

У ротационного перемешивания может быть еще один недостаток. Ранние данные показали, что для существенного уменьшения размера включений и содержания стали с помощью ЭМС скорость жидкости должна превышать определенный нижний предел. Например, было показано, что для стали марки AISI 4335 этот предел составляет более 0,5 м/с, что сравнимо со скоростями, возникающими во время действия закраины в больших слитках, где также образуется чистая корка. Существует почти уверенность в том, что ранее упомянутые верхние пределы для безопасного вращательного движения жидкости противоречат требованиям высокой скорости для уменьшения включений. То же самое верно для производства новых структур затвердевания, а именно волокнистой структуры и структур, модифицированных потоком, или тамнитовых структур, которые также требуют высоких скоростей. Сегменты сталелитейной промышленности, активно внедряющие новые разработки в области качества в целом и индукционного перемешивания, вскоре могут перейти к этим конструкциям за счет высокоскоростного перемешивания.

Аксиальное перемешивание – Аксиальный или «вверх-вниз» вариант перемешивания обеспечивает перемещение жидкой части затвердевающей пряди в направлении, параллельном оси пряди, этот тип вынужденного движения можно использовать для интенсификации естественных, термически индуцированных, конвективные потоки. В области пресс-формы есть причины обратить вспять естественный поток. При непрерывной разливке стали площадь литейной формы составляет небольшую часть жидкостного бассейна, глубина которого может достигать 15 м и более (в зависимости от скорости и размера машины). Под формой поток направлен «вниз» рядом с твердой коркой и «вверх» в центре ручья.

Версия EMS «вверх и вниз» является наиболее подходящей с металлургической точки зрения. Скорость жидкости в этом методе практически не ограничена, что дает достаточную свободу для применения желаемых средств управления. Опасность прорывов сведена к минимуму, потому что электромагнитные силы имеют тенденцию удерживать жидкость, а не прижимать ее к твердой оболочке. Есть и другие важные преимущества. Горячая жидкость сверху быстро переносится на дно бассейна, что имеет тенденцию несколько уменьшать толщину оболочки и поддерживать высокий температурный градиент в кашицеобразной зоне. Оба этих эффекта улучшают тепловой поток, что, в свою очередь, может способствовать повышению производительности МНЛЗ. Есть еще один способ повысить производительность с помощью этой версии EMS. Контур твердой оболочки можно изменить, чтобы сформировать круглое дно и уменьшить глубину бассейна. Это позволяет увеличить скорость литья. Степень усадки и сегрегации по центральной линии также может быть уменьшена, поскольку изотермы изменяются, а рост в центре нити имеет повышенный восходящий компонент.

Наконец, даже включения, образующиеся при затвердевании, такие как пресловутые скопления глинозема, не могут быть захвачены твердым телом, они быстро уносятся наверх ванны, где имеют возможность присоединиться к шлаку (т.е. всплыть на поверхность). мениск) и, следовательно, быть устранены. Такой тип течения достаточно сложен в реализации, особенно если перемешивание должно осуществляться на значительной части металлургической длины, т. е. непрерывный вариант перемешивания «вверх-вниз». Подчеркнем, однако, что трудности в данном случае кроются в электротехнической стороне проблемы. Относительно сложно реализовать однонаправленный поток без значительных возмущений, которые возникают либо между витками, либо в конце ряда витков, образующих линейный двигатель. Эти аномалии отражаются в литых структурах в виде полос либо положительной, либо отрицательной сегрегации. Кроме того, для перемешивания «вверх-вниз» обычно требуется достаточно большая площадь ручья, свободная от опорных валков, или, по крайней мере, модификация валков, чтобы они не мешали полям используемых линейных двигателей. Наконец, линейные двигатели, используемые для этого типа перемешивания, имеют очень низкий КПД (порядка 1 % или даже меньше), в первую очередь из-за высокого сопротивления их электромагнитных контуров (большие воздушные зазоры и сплошные зазоры металл-кожа). /Р>

Периодическое перемешивание в обратном направлении - Вариант режима вращательного перемешивания был предложен некоторыми японскими исследователями. Техника предусматривает периодическое изменение направления потока на противоположное, что, как утверждается, улучшает размер равноосной зоны. Приведенное выше обсуждение ротационного перемешивания применимо и здесь, с некоторыми дополнительными оговорками. Прерывистое движение тратит энергию впустую, но оно полезно для достижения одной цели EMS, расстраивания столбчатого роста. Реверсивный поток при перемешивании может не только разбивать дендриты на более мелкие фрагменты за счет сдвига в локальных ячейках турбулентности, но также может препятствовать однонаправленному росту столбчатых дендритов, поскольку эти дендриты все время пытаются врасти в поток (выше по течению). Однако сомнительно, что с помощью этого метода можно получить другие возможные преимущества ЭМС.

Влияние электромагнитного перемешивания на качество стальных литых изделий

Химический состав, условия затвердевания и характер течения жидкой стали в кристаллизаторе существенно влияют на качество поверхности и внутреннюю структуру слитка. Процесс формирования ручья включает затвердевание жидкой стали в кристаллизаторе и в зоне вторичного охлаждения (ЗВО). Вращающиеся или бегущие магнитные поля влияют на характер течений в жидкости и интенсифицируют процессы тепломассопереноса. Степень влияния электромагнитного перемешивания на качество слитка зависит от технических характеристик ЭМС и от ее расположения вдоль оси изгиба непрерывной разливки. EMS может быть успешно установлен в форме, в ЗВО и в зоне окончательной кристаллизации (ЗВО).

For improving the surface, subsurface, and inner strand quality, the liquid steel stirring has to take place in the mould. M-EMS is either of round or square design and it can be installed internally or externally. The result of applying M-EMS is a reduction in centre porosity and segregation in the cast product. To provide flexible control of stirring speed in the mould meniscus, the dual-coil M-EMS (Fig 6) has been developed. It consists of two independent EMS. The upper EMS is intended for flow control in the meniscus. The lower EMS performs the main metal stirring in the mould. The reduction in metal speed in the meniscus is achieved by rotating the upper EMS magnetic field in the opposite direction to that of the lower EMS. Such an M-EMS design widens the opportunities for using the technique under various conditions of continuous casting of liquid steel.

Fig 6 Quality of strand without stirring, with SMS, and dual coil M-EMS

The application of electromagnetic stirring of steels promotes the formation of an equiaxed crystallic zone in the strand. The stirring improves strand quality, even in steel casting with overheating. To further reduce and cut peaks in centre segregation, F-EMS, in combination with M-EMS or S-EMS, has to be used. F-EMS is particularly efficient when casting high carbon or high alloy steel grades. F-EMS and M-EMS combinations reduce the areas with the highest carbon content, where cementite and martensite otherwise can form. It has been found that stainless steels, solidifying with primary ferrite, have a sound centre at a reduction ratio of 3.6 when using S-EMS and F-EMS. The application of S-EMS increases the equiaxed crystallic zone instead of columnar structure and reduces cracks in the steel strand. The benefits available by using one or more EMS in combination are listed in Tab 1.

| Tab 1 Benefits available with using one or more EMS | ||||||

| M-EMS | M-EMS + F-EMS | M-EMS + S-EMS + F-EMS | M-EMS + S-EMS | S-EMS | S-EMS + F-EMS | |

| Pinhole and blowhole | +++ | +++ | +++ | +++ | – | – |

| Surface and subsurface cracks | +++ | +++ | +++ | +++ | – | – |

| Breakout reduction | ++ | ++ | ++ | ++ | +* | +* |

| Surface cracks (round) | ++ | ++ | ++ | ++ | – | – |

| Solidification structure and internal cracks | ++ | ++ | +++ | ++ | +** | +** |

| Centre line segregation, and centre porosity | ++ | +++ | +++ | ++ | ++ | +++ |

| V segregation | + | +++ | +++ | ++ | +*** | ++ |

| * S-EMS in high position | ||||||

| ** Better structure only in centre part of the product, after position of S-EMS, worse structure in external part compared to application of M-EMS. Risks of negative segregation when excessive stirring applied. | ||||||

| *** with S-EMS in low position | ||||||

For more demanding qualities the use of EMS can be justified when the costs of the quality defects, conditioning or rejections, or the costs of casting larger sections are too large. Rotary stirring is used for carbon steel with carbon less than 0.2 %. In some cases, in-mould stirring is preferred than the secondary stirring since in the secondary stirring the negative segregation is found. In-fact negative segregation does not have any effect on the mechanical properties but one minor exception is that it can cause local variation in the hardenability which is not appreciated. Carbon content between 0.2 % and 0.5 %, two-stage stirring is used. It is better to complement the in-mould stirring with the secondary stirring or final stirring. For carbon content higher than 0.5 % and alloy steels with a large solidification range, three-stage stirring is used.

Any benefits from EMS for slabs can be negated from the poor geometry. So, care is to be taken for the machining. Method of reducing submerged nozzle convection currents with the EMBR for improving cleanness. This consists of two sets of coils placed along the outer walls of the mould faces. The magnetic field reduces the liquid steel velocity and impurities float to the surface where they are trapped by the mould powder. The roll gap geometry of bloom casters and more considerably slab casters can have a major influence on the internal quality of continuous cast semis and on various types of segregation and consequently the increased levels of some elements in these segregated areas. The main types of segregation caused by deviations from the true roll gaps are (i) inter columnar macro segregation, (ii) centre line macro segregation, and (iii) off centre line semi macro segregation (also termed V segregation or spot segregation).

In the temperature range 1,300 deg C up to the solidus the ductility of steel is very low. This is due to the liquid phases of FeS and MnS which have segregated to the boundaries between dendrites. FeS and MnS both have melting points much lower than steel and hence these weak boundaries open at quite low tensile strains.

One of the metallurgical problems found in continuously cast products is the development of large columnar dendritic zones. The effect of columnar growth on the mechanical properties such as loss of ductility in steel has been investigated by Weiser. Alberney, have shown that centre line defects in the continuous casting can be considerably reduced by controlling the columnar growth regions. The control of columnar growth is crucial in producing good quality strand cast products.

Essentially, induction stirring causes a sweeping flow along the solid-liquid interface which affects the final solidification structure since it influences the local growth conditions such as the temperature gradient, the boundary layer thickness, and the structure and size of the ‘mushy zone’. Since macro-segregation is known to result from inter-dendritic fluid flow, reduction in the length of the ‘mushy zone is to effectively reduce the extent of macro-segregation, particularly along the centre line. Several studies have shown that EMS is an effective means of improving continuously cast steel solidification structures by preventing columnar growth.

The size of columnar zones and associated inter-dendritic segregation and shrinkage porosity are greatly reduced by the use of in-strand or in-mould electromagnetic stirring. The latter technique effectively increases the size of the equi-axed solidification zone and greatly reduces the amount of centre line shrinkage (Fig 6). The relative size of columnar and equiaxed zones in a cast cross section are also affected by superheating of liquid steel. High superheating in unstirred billets increases the size of the columnar zone because the nucleation of equiaxed dendrites is retarded. EMS reduces the effects of high superheats but does not completely compensate for the increased size of columnar zones developed by high superheat temperatures.

Superheat was one of the most fundamental factors recognized from the early years of continuous casting especially for medium and high carbon steels. In an early report, pilot plant tests were performed casting 150 mm x 150 mm billets of high carbon steels. It was proven that at low superheats or even sub-liquidus temperatures of casting, the centre line segregation was minimized. The electromagnetic stirring at the mould (M-EMS) exhibited some benefits, and the application of EMS at the strand (S) and final (F) stages of solidification started being installed in some casters. It was found that the combination of EMS, that is, (S+F)-EMS for blooms and (M+S+F)-EMS for billets, is the most effective method for reducing macro-segregation among various EMS conditions, causing them to solidify more rapidly during the final stages of solidification, providing more finely distributed porosities and segregation spots along the central region. The optimum liquid pool thickness was found to decrease as the carbon content increased, which can be attributed to longer solidification times in the solid fraction (fs) range from fs=0.3 to 0.7. The effect of superheat on the solidification structure has been analyzed, verifying the empirical fact that increasing superheat the columnar dendritic growth increases against the equiaxed one. They concluded that convection effects influenced micro-segregation behaviour of the studied high carbon (C less than or equal to 0.7 %), and high manganese steels.

The effect of F-EMS parameters with current intensity increasing from 300 A (ampere) to 400 A and frequency increasing from 4 Hz (hertz) to 12 Hz, on the electromagnetic forces and carbon concentration distribution in the central cross section of 70 steel square billet has been studied. The optimal F-EMS parameter to make uniform the central cross-sectional carbon concentration and minimize the centre carbon segregation of 70 steel billets has been obtained with a current intensity of 280 A and frequency of 12 Hz. Under this stirring parameter, the carbon segregation indexes for all sampling points are in the range of 0.92–1.05, which is attributed to the fact that its stirring intensity is more suitable for decreasing the strand centre temperature and increasing the solidification rate of the billet. Hence, the rejected solute element has limited time to transport after electromagnetic stirring which promotes the reduction of centre segregation.

It is well known that porosities and shrinkage cavity occur in the central part of continuous cast blooms and billets. Although there are good results in carbon segregation levels at a stirring current and frequency of 280 A and 12 Hz, respectively, further investigations have shown that the F-EMS has a considerable impact on the other internal qualities of a square billet.

The effect of F-EMS parameters on centre segregation was studied in 140 mm × 140 mm billet continuous casting process. In the model, the initial growth of equiaxed grains which can move freely with liquid was treated as slurry, while the coherent equiaxed zone was regarded as porous media. The results show that the stirring velocity is not the main factor influencing centre segregation improvement, which is more affected by current intensity and stirring pool width. Because solute transport is controlled by solidification rate as stirring pool width, centre segregation declines continuously with current intensity increasing. As liquid pool width decreases and less latent heat needs to dissipate in the later solidification, the centre segregation can be improved more obviously by F-EMS. Due to centre liquid solute enrichment and liquid phase accumulation in the stirring zone, centre segregation turns to rise reversely with higher current intensity and becomes more serious with stirring pool width further decreasing, it forms positive segregation and solute can be concentrate with weak stirring, leading to centre segregation deterioration. With the optimized current intensity, centre segregation improvement is better with respect to F-EMS.

Some F-EMS stirring techniques are more effective than others in terms of structure morphological transformation from original dendritic to globulitic and in its refining. Macrostructure of casts without the use of stirring is different from the one with the use of stirring. The structure can be obtained with conventional stirring is largely globule-shaped with some presence of dendrites and dendrite fragments. The structure obtained with modulated stirring consists of entirely globule-shaped crystals and structure appears to be more refined.

Grain size can be varied by applying different stirring setting. With F-EMS conventional stirring, the grain diameter is reduced in both cast mid radius and in central area with comparison with the unstirred structure. A further grain diameter reduction has been achieved with counter-rotating modulated and unmodulated stirring. However, the smallest grain diameter in the casts has been obtained with unidirectional modulated stirring, in comparison with the grain diameter in the cast without stirring.

In general, the microstructure of samples using F-EMS consists of globules and elongated grains in the structure obtained with stirring, and fine inter-granular eutectic network containing different compounds. The coarse dendritic structure of the cast products cast without stirring can be transformed into mainly globular one with some rosette shaped as a result of the conventional stirring application. The structure obtained with unidirectional modulated stirring consists of a mixture of fine round-shape globules and large elongated grains. This structure also appears to be more refined in comparison with that obtained with the conventional stirring.

The globule mean area and length in the microstructure of the combined mid-radius and centre area of the cast obtained with conventional stirring is when compared with the structure of the other casts. The globule mean area in the structure can be reduced, but not in case of structure obtained without stirring. The structure obtained with unidirectional modulated stirring in the casts, the globule mean area in these casts is reduced in comparison with conventional stirring. A similar trend is determined in reduction of the globule length. Concurrent with globule size reduction, their density has increased. The effect of the M-EMS on the solidification structures has been obtained under fixed superheat, casting speed, secondary cooling intensity, and M-EMS frequency. The ratio of the central equiaxed grain zone was found to increase with decreasing superheat, increasing casting speed, decreasing secondary cooling intensity, and increasing M-EMS current. But the equiaxed zone is limited for M-EMS, since it has more responsibility towards columnar zone. The grain size obviously decreased with decreasing superheat and increasing M-EMS current but was less sensitive to the casting speed and secondary cooling intensity.

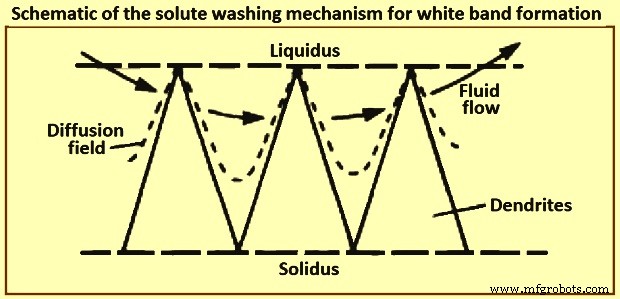

White band segregation – The increasing use of electromagnetic stirring (EMS) over recent years has brought with it increased interest in the problem known as white bands. The white band is a zone of negative segregation (appearing white on sulphur prints) frequently found in S-EMS stirred products and corresponding to the position of the solidification front during stirring. The visual appearance of segregation has not only given rise to the name but is probably also the white band’s most undesirable feature. The extent of negative segregation at the white band is less than the positive segregation at the centre line, but it is continued presence after hot working can result in a deterrent to customer acceptance, mostly on cosmetic grounds. Kor has suggested an explanation, in which the white band is the result of changes in growth rate at the start and end of strand stirring. White band is due to the solute washing mechanism which was firstly found by Bridge and Rogers. This proposes that the turbulent flows caused by EMS penetrate the dendrite mesh and sweep out enriched inter-dendritic liquid (Fig 7). However, in order to maintain this action it is necessary to assume that the removed solute is very rapidly dispersed throughout the remaining liquid. This being so, it is difficult then to explain the observed solute enrichment at the end of stirring.

Fig 7 Schematic of the solute washing mechanism for white band formation

Mathematical modelling

In tandem, mathematical modelling has played an important role in the implementation of EMS, as regards to providing a deeper understanding of the effects of stirring on, for example, the heat and fluid flow. A series of studies by Schwerdtfeger and co-workers have formed the cornerstone of the modelling in this area. Specifically, they have explored, both experimentally and theoretically, the effect of stirring in the round billet, rectangular bloom and slab geometries which are characteristic for the continuous casting of steel. These models consist of the Navier Stokes equations for the velocity field of the liquid metal and Maxwell’s equations for the induced magnetic flux density. In principle, these are two-way coupled, since the alternating magnetic field gives rise to a Lorentz force which drives the velocity field. This, in turn, can affect the magnetic field. Moreover, the frequency of the magnetic field is typically large enough to allow the use of the time-averaged value of the Lorentz force as input to the Navier Stokes equations.

Recent study by Vynnycky revisited the problem of a rotary EMS applied to round-billet continuous casting and found that the method used originally to determine the components of the Lorentz force led to a non-unique solution. This has been a consequence of the fact that the normal component of the induced magnetic flux density, rather than the tangential ones, has been prescribed as the boundary condition. Moreover, since the normal component has been prescribed in models for the case of longitudinal stirring for rectangular blooms also, it is natural to expect non-uniqueness in those models too. Furthermore, since the expressions for the components of the Lorentz force are still frequently used, it is clear that a resolution of the issue is still timely, especially in view of modern-day interest in modulated EMS. In this case, magnetic fields of different frequencies are applied and it is the intention that the resulting Lorentz force is to have a constant time-averaged part and a time varying one. It goes without saying that posing the correct boundary conditions for the magnetic field is important for achieving meaningful results from modelling.

Since the early industrial implementation of EMS, it has been recognized that demanding steel grades, especially those with a wide solidification range, benefit from stirring both within the casting mould and also at a later solidification stage. This type of stirring, in continuous casting of liquid steel, became known as final solidification zone stirring or F-EMS. Despite early reports on F-EMS effectiveness with respect to improving the cast strand internal quality, especially the structural soundness and segregation, in the long run it has been realized that the metallurgical performance of F-EMS lacked in both the effectiveness and consistency, which can be attributed to a number of defining factors. First, it is important to position the F-EMS with respect to the solidification stage which corresponds to a certain solid fraction level in the melt volume. Second, the stirring at this solidification stage is being performed under conditions of progressively diminishing stirring torque and increasing melt viscosity. The former occurs due to a reduction of the stirring pool radius, while the latter is due to an increase in the solid fraction of the melt.

There is also an additional important factor impacting on the stirring effectiveness, arising due to the nature of the magnetic field used for stirring. The stirring systems currently employed in the production of continuously cast steel products are based on application of a rotating magnetic field (RMF). Such fields have limitations in their application at a later, or advanced, solidification stage, arising from the fact that the resulting angular velocity is very nearly constant with respect to radial position. This flow pattern is characterized by intensive shear force and turbulence at the solid-liquid interface which is highly effective in terms of dendrite fragmentation and the subsequent development of an equi-axial solidification structure, but has very little impact on mixing in the melt volume, especially near its central region. In contrast, intensive turbulence and mixing throughout the melt volume is required at a late solidification stage in order to disrupt formation of the crystalline network and, associated with it, the development onset of structural defects such as porosity, fissures, and solutal segregation.

There have been numerous developments aimed at improvement of the RMF based stirring at a later solidification stage through enhancement of the secondary fluid flow in the radial-axial plane. Hence, intermittent and alternating stirring schemes, both of which use sequential forced and dormant periods, have been introduced in the 1980s. Kojima and co-workers, demonstrated experimentally, while Davidson and Boysan confirmed theoretically that strong recirculatory flow occurs in the radial-axial directions during the dormant periods (i.e. without active stirring) due to the initial axial gradient of the swirl flow.

However, these stirring methods have not resulted in a considerable improvement of F-EMS performance. The reasons for that can be found in the recent study by S Eckert and co-workers who have shown that the occurrence of strong recirculatory flows is contingent on a provision of a narrow range of stirring and casting parameters. Non-compliance with those provisions can negatively impact on stirring performance and even render it useless or harmful. There have been several recent attempts to intensify turbulence and mixing in the bulk of the solidifying melt by using modulated electric currents to energize the stirring coils. The objective is to produce a modulated electromagnetic field which consists of both a time-averaged and a time-varying component. These recent developments have been theoretical and laboratory-scale in nature and none has been implemented into production practice. Counter-rotating magnetic fields have also been tested for stirring a solidifying aluminum alloy in laboratory experiments conducted by Vives. Considerable improvements in solidification structure have been achieved by using this stirring method.

Advantages of EMS

Advantages of EMS in the final product depend on the application and some examples are (i) better hot workability, during extrusion forging of the bars the frequency of internal failures is lower, (ii) improved shearing ability by avoiding the structure which causes cracks, (iii) improved hardenability because of improved homogeneity, (iv) improved wire rod drawing performances with a low frequency of cup and cone breakages, and (v) higher and more consistent fatigue properties of bars.

Производственный процесс

- Автоматизация, приборостроение и моделирование процессов непрерывного литья стали

- Охлаждение воздушным туманом в непрерывном литье

- Порошки для пресс-форм непрерывного литья заготовок

- Промковш и его роль в непрерывном литье стали

- Основы непрерывного литья стали

- Роль формы в непрерывном литье стали

- Технология вторичного охлаждения в процессе непрерывного литья заготовок

- Прорывы при непрерывной разливке жидкой стали

- Преимущества поставщиков чугунного литья в качестве производственного процесса

- Понимание процесса литья в песчаные формы