Новое одностадийное гидротермальное приготовление дизельных катализаторов окисления Ru / SnxTi1 − xO2 и его низкотемпературные характеристики

Аннотация

Рутил Sn x Ti 1− x О 2 ( x =0, 0,33, 0,5, 0,67, 1) твердый раствор синтезирован одностадийным гидротермальным методом, в котором в качестве сырья использовались тетрабутилтитанат и пентагидрат хлорида олова (IV). Серия Ru / Sn x Ti 1− x О 2 затем были приготовлены путем пропитки в RuCl 3 для исследования производительности и стабильности CO и C 3 H 8 окисление. Эти катализаторы были охарактеризованы с помощью XRD, N 2 адсорбция-десорбция, FT-IR, TEM, XPS, H 2 -TPR и O 2 -ТПД техники. Влияние молярного отношения Sn / Ti и гидротермальных условий на характеристики низкотемпературного каталитического окисления и стабильность Ru / Sn x Ti 1− x О 2 были исследованы. Результаты показали, что Ru / Sn 0,67 Ti 0,33 О 2 Катализатор показал отличную активность и стабильность при низких температурах. Конверсия CO достигала 50% при 180 ° C и 90% при 240 ° C. Кроме того, C 3 H 8 преобразование достигло 50% при 320 ° C, полное преобразование C 3 H 8 реализуется при 500 ° C, и через 12 часов каталитической реакции дезактивация не происходит. Превосходная низкотемпературная активность и стабильность Ru / Sn 0,67 Ti 0,33 О 2 были отнесены к следующим факторам. Во-первых, результаты XRD показали, что Sn 4+ был успешно введен в решетку TiO 2 заменить Ti 4+ образующий однородный твердый раствор (содержащий –Sn 4+ –O – Ti 4+ - виды), что соответствовало TEM и N 2 результаты адсорбции-десорбции. Введение Sn могло подавить рост кристаллов анатаза и способствовать образованию фазы рутила, и этот фазовый переход был полезен для улучшения низкотемпературной активности катализаторов. Во-вторых, изображения ПЭМ показали, что сверхмелкозернистые наночастицы Ru (~ 5 нм) были диспергированы на Sn 0,67 Ti 0,33 О 2 поддержки, предполагая, что образование Sn x Ti 1− x О 2 твердый раствор способствовал диспергированию частиц Ru.

Фон

Дизельные двигатели широко применяются в транспортной, горнодобывающей и инженерной технике благодаря таким преимуществам, как низкий расход топлива, высокий тепловой КПД и хорошая стабильность [1]. Однако оксид углерода (CO), несгоревшие углеводороды (HC), различные оксиды азота (NO x ), а также твердые частицы (ТЧ) в выхлопных газах дизельных транспортных средств создали серьезную угрозу экологической среде и здоровью человека [2, 3]. Кроме того, строгие законы и правила по охране окружающей среды привели к недавним достижениям в технологиях контроля выбросов дизельных двигателей. Интегрированная система дополнительной обработки выхлопных газов, состоящая из катализатора окисления дизельного топлива (DOC), селективного каталитического восстановления (SCR) и каталитического сажевого фильтра (DPF), широко используется для очистки выхлопных газов дизельных двигателей. Функции DOC в системе доочистки заключаются в преобразовании CO, HC и NO в CO 2 , H 2 О и НЕТ 2 , НЕТ 2 используется в качестве сырья для последующего удаления NO x реакция на продвижение реакции SCR. Кроме того, он также может окислять растворимую органическую фракцию (SOF) для уменьшения выбросов ТЧ. Чрезмерный выброс углеводородов будет вызван неполным сгоранием углеводородов при холодном пуске дизельных автомобилей. Следовательно, катализаторы должны быстро воспламеняться при низких температурах [4]. В настоящее время катализаторы из благородных металлов (такие как Pt, Pd и Rh), нанесенные на углеродные материалы или оксиды (такие как TiO 2 , Al 2 О 3 , Главный исполнительный директор 2 , и ZrO 2 ) представляют собой промышленные катализаторы окисления дизельного топлива с хорошими характеристиками для каталитического окисления CO, NO и HC. Однако коммерческим катализаторам присущи такие недостатки, как низкая термическая стабильность, сильное самоингибирование CO и высокая стоимость [5].

Ru и RuO x катализаторы широко применяются для окисления CO [6], метана [7] и хлорбензола [8]. Важно отметить, что катализаторы Ru обладают отличной низкотемпературной активностью и стойкостью к ядам [8,9,10,11]. Но Ру и РуО x легко спекаются, что снижает экспозицию активных центров [12]. Поэтому катализаторы Ru следует наносить на носитель, чтобы предотвратить их спекание и улучшить каталитическую активность.

TiO 2 широко используется для очистки выхлопных газов дизельных двигателей. RuO x и рутиловая фаза TiO 2 имеют аналогичную постоянную решетки, а рутил TiO 2 в Ru / TiO 2 катализаторы играют важную роль в стабилизации RuO x частицы в процессе прокаливания по сравнению с RuO на основе анатаза x катализаторы. Следовательно, RuO x может сильно диспергироваться на поверхности TiO 2 . Кроме того, существует синергетический эффект между RuO x и TiO 2 , что полезно для улучшения окислительно-восстановительной способности Ru / TiO 2 [13,14,15,16,17,18]. Для дальнейшего улучшения термической стабильности, дисперсии активных компонентов и превращения анатаза в рутиловую фазу во многих исследованиях был введен Sn 4+ в TiO 2 образовать Sn x Ti 1− x О 2 Твердый раствор. Хуанг и др. [16] обнаружили, что введение Sn 4+ в TiO 2 решетка может улучшить стабильность CuO / Ti x Sn 1− x О 2 катализаторы и дисперсия CuO. Бай и др. [17] указали Sn 4+ значительно улучшена термическая стабильность TiO 2 . Mehraz et al. [18] обнаружили легирующий Sn 4+ способствует фазовому переходу TiO 2 от анатаза до рутила.

Предыдущие исследования были сосредоточены на получении катализаторов окисления дизельного топлива методами соосаждения, золь-гель методом и твердофазной реакцией [5, 6, 15, 19, 20]. Ян и др. [19] приготовили Pt / TiO 2 катализаторов методом соосаждения и обнаружили, что превращение CO и C 3 H 6 достигает только 50% при 232 ° C. Ли и др. [15] синтезировали TiO 2 . –SnO 2 нанокомпозита золь-гель методом и предположил, что превращение TiO 2 –SnO 2 к CO составляло 90% при 260 ° C. Sharif et al. [6] подготовили Ru / [Ca 24 Al 28 О 64 ] 4+ (O 2- ) 2 посредством твердофазной реакции и показал, что превращение Ru / [Ca 24 Al 28 О 64 ] 4+ (O 2- ) 2 содержание CO составляло всего 82% при 240 ° C из-за более низкой дисперсии Ru. Следовательно, существуют критические проблемы, связанные с низкотемпературной активностью катализаторов окисления дизельного топлива, и все еще требуются большие усилия для удаления CO и HC, образующихся при холодном пуске дизеля. Кроме того, текущие исследования [8, 16, 19, 21, 22] в основном сосредоточены на получении DOC-катализаторов методами соосаждения и золь-гель методов, которые имеют малый размер зерна, но образцы имеют плохую кристалличность и множественные кристаллические фазы; кроме того, требуется последующий процесс термообработки смеси методом соосаждения. Гидротермальная обработка применяется в процессе приготовления, чтобы избежать традиционно применяемых процессов прокаливания и образования твердых агрегатов катализаторов, которые могут улучшить низкотемпературную каталитическую активность [23]. Однако отсутствуют систематические и всесторонние исследования одностадийного гидротермального метода [24, 25].

Поэтому мы сообщили, что RuO x частицы, поддерживаемые Sn 4+ -модифицированный TiO 2 одностадийным гидротермальным методом были получены отличные катализаторы окисления CO и HC с многообещающей низкотемпературной активностью и стабильностью. Серия Sn x Ti 1− x О 2 ( x =0, 0,33, 0,5, 0,67, 1) твердый раствор готовили одностадийным гидротермальным методом. Ru / Sn x Ti 1− x О 2 затем были приготовлены пропиткой Sn x Ti 1− x О 2 с RuCl 3 для окисления CO и C 3 H 8 . Влияние гидротермальных температур, гидротермального времени, температур прокаливания и молярных соотношений Sn / Ti в Ru / Sn x Ti 1− x О 2 катализаторы были исследованы на предмет повышения низкотемпературной активности и стабильности.

Метод

Материалы

Пентагидрат хлорида олова (IV) (SnCl 4 · 5H 2 O) был приобретен у Guangdong Kehua Stock Corporation, тетрабутилтитанат (C 16 H 36 О 4 Ti) был приобретен на заводе химических реактивов Tianjin Kemiou, а безводный хлорид рутения (III), RuCl 3 , (37% Ru по массе) был приобретен у Aladdin.

Подготовка катализаторов

Sn x Ti 1− x О 2 твердый раствор готовили одностадийным гидротермальным методом. Определенные количества SnCl 4 · 5H 2 О и С 16 H 36 О 4 Ti растворяли в 200 мл деионизированной воды и 10 мл безводного этанола соответственно; затем C 16 H 36 О 4 Раствор Ti в этаноле и SnCl 4 · 5H 2 Водный раствор O смешивали при перемешивании при комнатной температуре в течение 0,5 часа. Гомогенную смесь помещали в автоклав объемом 250 мл при 180 ° C на 24 ч. После этого смешанный раствор центрифугировали, промывая деионизированной водой и этанолом несколько раз, пока не исчезли остатки Cl - , а затем сушили при 80 ° C в течение ночи в печи. Впоследствии были получены светло-желтые твердые продукты, названные Sn x Ti 1− x О 2 . SnO 2 и TiO 2 были получены аналогичными методами подготовки соответственно.

Ru / Sn x Ti 1− x О 2 катализаторы готовили пропиткой Sn x Ti 1− x О 2 с водным раствором, содержащим 1,0 мас.% RuCl 3 . Эти образцы перемешивали ультразвуком в течение 2 часов и сушили при 80 ° C в течение 12 часов, а затем прокаливали при 400 ° C в течение 3 часов (скорость нагрева 3 ° C / мин). Полученный порошок был назван Ru / Sn x . Ti 1− x О 2 .

Каталитическая производительность

Активность катализаторов оценивали на кварцевом реакторе с неподвижным слоем и электронагревателем. Моделирующие газы-реагенты содержали смесь 3000 ppm CO, 600 ppm C 3 H 8 , 600 частей на миллион NO, 50 частей на миллион SO 2 , 7% O 2 , и N 2 уравновешивают при объемной скорости газа 60 000 мл · г -1 ч −1 . Расход газа регулировался регуляторами массового расхода. Температуру неподвижного слоя проверяли с помощью К-термопары диаметром 0,5 мм, которая помещалась в середине центральных каналов. Выход СО и С 3 H 8 были измерены анализатором дымовых газов KM9106 (Kane International Limited, Великобритания). Преобразование ( X ) CO и C 3 H 8 был рассчитан с использованием следующего уравнения:

$$ X =\ frac {c _ {\ mathrm {in}} - {c} _ {\ mathrm {out}}} {c _ {\ mathrm {in}}} \ times 100 \% $$где c в начальная концентрация CO или C 3 H 8 и c вне является мгновенным значением CO или C 3 H 8 при температуре реакции; Т 50 обозначается как индекс низкотемпературной каталитической активности.

Характеристики катализатора

Картины дифракции рентгеновских лучей (XRD) образцов получали методом дифракции рентгеновских лучей на дифрактометре BRUKER D8 ADVANCE, оборудованном высокотемпературной камерой с использованием излучения Cu Kα (0,15418 нм). Рентгеновская трубка работала при мощности источника 40 кВ × 40 мА.

Площади поверхности Брунауэра-Эммета-Теллера (БЭТ) испытывали адсорбцией азота при 77 К на адсорбционном аппарате Micromeritics ASAP2020; удельную поверхность и распределение пор рассчитывали методами BET и BJH соответственно. Эти образцы дегазировали под вакуумом при 300 ° C в течение 4 ч перед каждым анализом.

Инфракрасная спектроскопия с преобразованием Фурье (FT-IR) была исследована с использованием спектрометра Nicolet is5 при спектральном разрешении 4,0 см -1 . . Порошки прессовали в самонесущую пластину (около 15 мг, диаметр 12 мм). Пластина была предварительно обработана N 2 при 300 ° С в течение 1 ч. После охлаждения до температуры окружающей среды был записан спектр образцов.

Изображения этих образцов, полученные с помощью просвечивающей электронной микроскопии (ПЭМ), были получены на приборе Tecnai G2 F20 при ускоряющем напряжении 200 кВ. Перед наблюдением образцы измельчали, диспергировали в этаноле и наносили на медные сетки с углеродным покрытием.

Анализ рентгеновской фотоэлектронной спектроскопии (XPS) выполняли на спектрометре ESCALAB250Xi с использованием монохроматического излучения Al Kα (1486,6 эВ) при ускоряющей мощности 15 кВт. Полученные спектры образцов были скорректированы с использованием C1s (284,6 эВ) в качестве внутреннего стандарта.

H 2 -программируемое понижение температуры (H 2 -TPR) эксперименты проводились в кварцевом реакторе, подключенном к детектору теплопроводности (TCD) с H 2 (6,9 об.%) - смесь Ar (30 мл / мин) в качестве восстановителя. Перед реакцией образец (50 мг) предварительно обрабатывали N 2 при 300 ° C в течение 1 ч, а затем охлаждают до комнатной температуры. TPR запускается от комнатной до целевой температуры со скоростью 10 ° C / мин.

Десорбция кислорода с программированием температуры (O 2 -TPD) эксперименты проводились с использованием того же устройства, что и H 2 -TPR. Отработанный катализатор (50 мг) предварительно обрабатывали при 300 ° C в течение 1 ч в потоке Ar со скоростью 30 мл / мин. Затем адсорбцию кислорода проводили в атмосфере O 2 –Смесь Ar (20% O 2 т. %) при 500 ° C в течение 0,5 ч. После охлаждения до комнатной температуры систему продували Ar (30 мл / мин) в течение 1 часа. После обработки температуру повысили до целевой (10 ° C / мин).

Инфракрасная спектроскопия in situ адсорбции CO была проведена на спектрометре Nicolet 5700 FT-IR при спектральном разрешении 4,0 см -1 . . Адсорбцию CO проводили путем экспонирования самонесущей пластины катализатора (около 15 мг) и помещали в коммерческую камеру с контролируемой средой (HTC-3). Образцы подвергались воздействию регулируемого потока CO – Ar (10% CO по объему) со скоростью 5,0 мл / мин в течение 40 мин. Спектры были записаны при различных целевых температурах со скоростью 10 ° C / мин от комнатной температуры до 300 ° C.

Результаты и обсуждение

Каталитическая активность и стабильность

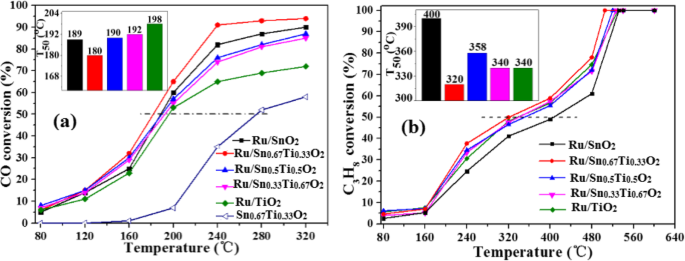

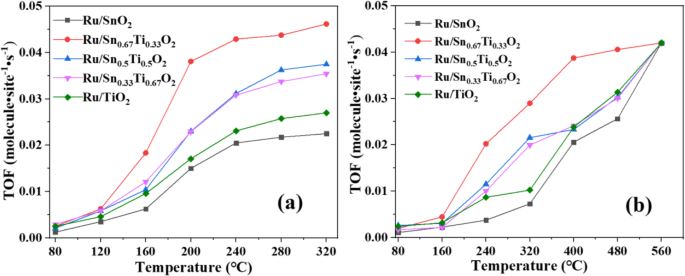

На рисунке 1 показана каталитическая активность CO и C 3 . H 8 окисление на Ru / Sn x Ti 1− x О 2 катализаторов в оптимальных условиях приготовления (рис. S1, S2 и S3):гидротермальная температура 180 ° C, гидротермальное время 24 часа и температура прокаливания 400 ° C. Видно, что каталитические характеристики Ru / Sn x Ti 1− x О 2 катализаторы сначала увеличивались, а затем имели тенденцию к стабилизации с повышением температуры реакции. Когда молярное соотношение Sn / Ti составляет 2/1, T 50 Ru / Sn 0,67 Ti 0,33 О 2 для окисления CO и C 3 H 8 составляет 180 ° C и 320 ° C, соответственно, что является более низкой температурой реакции, чем другие молярные отношения Sn / Ti. Конверсия CO достигла 90% при 240 ° C, а полное превращение C 3 H 8 может быть достигнуто при 500 ° C на Ru / Sn 0,67 Ti 0,33 О 2 катализатор. Каталитические характеристики для каждого образца были нормализованы по отношению к атомам Ru на поверхности и выражены через частоту обращения (TOF), как показано на рис. 2. Значение TOF для Ru / Sn 0,67 Ti 0,33 О 2 был самым высоким среди всех образцов при любой температуре реакции. Это связано с высокодисперсным Ru на поверхности Sn 0,67 Ti 0,33 О 2 , а активный компонент Ru имеет сильное взаимодействие с носителем Sn 0,67 Ti 0,33 О 2 [22, 26]. Sharif et al. [6] сообщили, что преобразование Ru / [Ca 24 Al 28 О 64 ] 4+ (O 2- ) 2 содержание CO составляло всего 82% при 240 ° C. Мураяма и др. [27] сообщили, что преобразование Au / Nb 2 О 5 и Au / SiO 2 к CO составляло 55% и 38%, соответственно, при 250 ° C. По сравнению с другими литературными источниками [27, 28], когда молярное соотношение Sn / Ti составляет 2/1, в этом исследовании может быть достигнута более высокая конверсия CO при более низкой температуре. Okal et al. [29] сообщили, что T 50 из канала 4 окисленный Ru / ZnAl 2 О 4 температура катализатора составляла 480, 500 и 540 ° C, когда загрузка Ru составляла 0,5 мас.%, 1,0 мас.% и 4,5 мас.% соответственно. Wilburn et al. [30] сообщили, что T 50 из канала 4 окисление над 0.3Pd – 0.7Pt / γ – Al 2 О 3 катализатора была 360 ° C. Каталитическая активность различных катализаторов CO и C 3 H 8 окисления показаны в Таблице S1 и Таблице S2. Полное преобразование C 3 H 8 может быть достигнута в этой работе при более низкой температуре. Оптимальное молярное соотношение Sn / Ti составляет 2/1, что согласуется с активностью CO. Из приведенного выше анализа можно сделать вывод, что конверсия CO и C 3 H 8 сильно зависит от молярного отношения Sn / Ti. Когда молярное соотношение Sn / Ti составляет 2/1, T 50 Ru / Sn 0,67 Ti 0,33 О 2 в CO и C 3 H 8 составляет 180 ° C и 320 ° C соответственно. Когда температура реакции составляет 240 ° C, конверсия CO может достигать 90%, а полное превращение C 3 H 8 может быть достигнуто при температуре реакции 500 ° C.

Влияние различных молярных соотношений Sn / Ti на Ru / Sn x Ti 1− x О 2 каталитическое окисление CO ( a ) и C 3 H 8 ( б )

TOF температуры реакции для CO ( a ) и C 3 H 8 ( б ) окисление на различных катализаторах

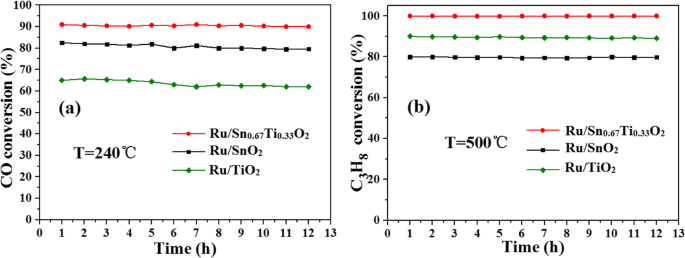

Стабильность CO и C 3 H 8 был исследован на рис. 3 при гидротермальной температуре 180 ° C, гидротермальном времени 24 часа и температуре прокаливания 400 ° C (рис. S1, S2 и S3). Конверсия CO достигла 90% при 240 ° C, а полное превращение C 3 H 8 может быть достигнуто при 500 ° C. Интересно, что Ru / Sn 0.67 Ti 0,33 О 2 катализатор в основном инактивируется после 12-часовой каталитической реакции; однако активность Ru / TiO 2 и Ru / SnO 2 катализаторы немного уменьшились с увеличением времени, когда они окисляли CO. Это явление указывает на то, что образование Sn x Ti 1− x О 2 твердый раствор может не только улучшить активность катализаторов, но и повысить стабильность. Предполагается, что Ru сильно диспергирован на поверхности Sn 0,67 Ti 0,33 О 2 ; существует сильное взаимодействие между активным компонентом Ru и носителем Sn 0,67 Ti 0,33 О 2 [26].

Стабильность Ru / Sn x Ti 1− x О 2 каталитический CO ( a ) и C 3 H 8 ( б )

Характеристики катализатора

Свойства текстуры Sn x Ti 1− x О 2 Поддерживает и Ru / Sn x Ti 1− x О 2 Катализаторы

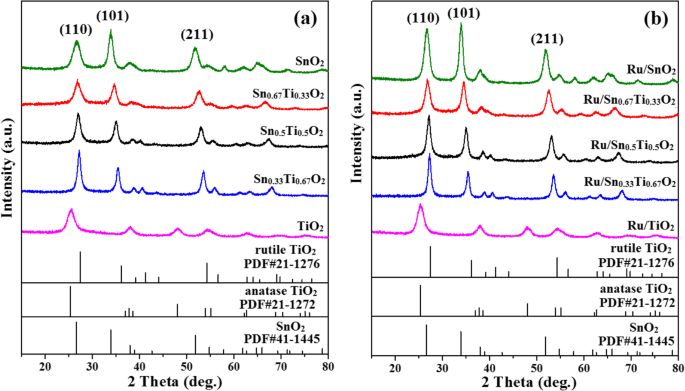

На рисунке 4 показаны дифрактограммы Sn x Ti 1− x О 2 твердый раствор и Ru / Sn x Ti 1− x О 2 катализаторы. Типичные пики структуры анатаза наблюдаются в TiO 2 (25,78 °) и Ru / TiO 2 (25,67 °) с размером зерен около 4 нм и 5,5 нм (таблица 1) соответственно. Фазовый переход от анатаза к рутилу возник с введением Sn. Пики дифракции Ru не наблюдаются, что указывает на то, что Ru сильно диспергирован на Sn x Ti 1− x О 2 поверхности или за пределами обнаружения XRD [31]. Кроме того, дифракционные пики Sn x Ti 1− x О 2 и Ru / Sn x Ti 1− x О 2 постепенно переходите к меньшим углам с увеличением содержания Sn, предполагая, что межплоскостное расстояние d увеличивается согласно уравнению Брэгга, 2 d грех θ = nλ . Это согласуется с увеличением параметров тетрагональной решетки ( a и c ) в Таблице 1, что объясняется замещением большего ионного радиуса Sn 4+ (0,071 нм) для Ti 4+ (0,068 нм). Результаты показывают, что Sn 4+ был успешно добавлен в TiO 2 решетку, чтобы сформировать однородную (–Sn 4+ –O – Ti 4+ -) твердый раствор с сохранением структуры фазы рутила, что согласуется с некоторыми предыдущими исследованиями [5, 18].

Диаграммы XRD Sn x Ti 1− x О 2 поддерживает ( a ) и Ru / Sn x Ti 1− x О 2 катализаторы ( b )

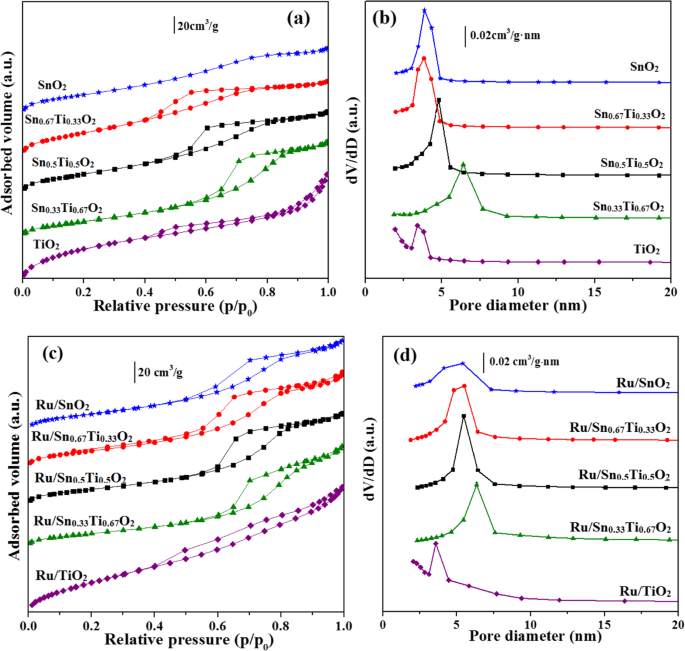

Для определения текстурных свойств образцов N 2 использовался адсорбционно-десорбционный метод. N 2 Изотермы адсорбции-десорбции и соответствующие кривые распределения диаметров пор этих образцов показаны на рис. 5. N 2 изотермы адсорбции-десорбции SnO 2 отчетливо относятся ко II типу; другие относятся к классическому типу IV согласно классификации IUPAC и представляют собой петлю гистерезиса комплекса H2 в p / p 0 диапазон 0.4–0.95, что характерно для мезопористого материала (рис. 5а, в) [17, 32]. Существование этих мезопор является важной причиной большой удельной поверхности катализаторов [33]. Все Sn x Ti 1− x О 2 поддерживает и Ru / Sn x Ti 1− x О 2 катализаторы показали узкое распределение пор небольшого размера (3–8 нм), особенно Sn 0,67 Ti 0,33 О 2 поддержка и Ru / Sn 0.67 Ti 0,33 О 2 катализаторы, диаметр пор которых в основном равномерно распределен около 5 нм (рис. 5б, г). Это явление свидетельствует о том, что соответствующее количество Sn может ослабить коэффициент диффузии каталитической поверхности и косвенно препятствовать агломерации кристаллитов [17].

N 2 изотермы адсорбции-десорбции Sn x Ti 1− x О 2 ( а ) и Ru / Sn x Ti 1− x О 2 ( c ) распределение пор Sn x по размерам Ti 1− x О 2 ( б ) и Ru / Sn x Ti 1− x О 2 ( д )

Свойства текстуры Sn x Ti 1− x О 2 поддерживает и Ru / Sn x Ti 1− x О 2 Катализаторы перечислены в таблице 1. Удельную поверхность и распределение пор рассчитывали методами BET и BJH. Удельная поверхность и объем пор Sn 0,67 Ti 0,33 О 2 156,5 м 2 г −1 и 0,17 см 3 г −1 , соответственно. Но как удельная поверхность, так и объем пор Ru / Sn 0,67 Ti 0,33 О 2 катализатора уменьшены по сравнению с Sn 0,67 Ti 0,33 О 2 поддержка, которая указывает, что Ru загружен на Sn 0.67 Ti 0,33 О 2 поверхность. Кроме того, Ru / Sn 0,67 Ti 0,33 О 2 катализатор спекается, и структура открытых пор разрушается, образуя закупоренные поры во время процесса высокотемпературного обжига [31]. Тем не менее, Ru / Sn 0,67 Ti 0,33 О 2 по-прежнему сохраняет большую удельную поверхность (83,3 м 2 г −1 ) и меньший диаметр пор (5,3 нм) по сравнению с другими образцами рутила, такими как Ru / Sn 0,33 Ti 0,67 О 2 , Ru / Sn 0,5 Ti 0,5 О 2 , и Ru / SnO 2 .

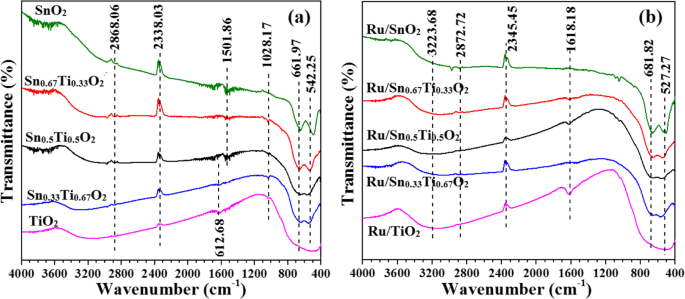

На рис. 6 показаны спектры FT-IR Sn x . Ti 1− x О 2 поддерживает и Ru / Sn x Ti 1− x О 2 катализаторы. Все образцы имеют одинаковые пики колебаний при аналогичных положениях волновых чисел. Адсорбция на отметке 3223,68 см -1 обусловлено поверхностными гидроксильными группами, соседствующими с местами кислородных вакансий [34, 35]. Полосы 1501,86–1618,18 см −1 относятся к пику угловых колебаний воды. Пик симметричного валентного колебания решеточного кислорода появляется при 1028,17 см −1 . . Полоса 527,27–681,2 см −1 можно отнести к пику растягивающих колебаний TiO 2 или SnO 2 [34]. По сравнению с Sn x Ti 1− x О 2 опоры, Ru / Sn x Ti 1− x О 2 спектр расширяется, указывая на то, что активный компонент Ru и поддерживает Sn x Ti 1− x О 2 имеют некоторое взаимодействие, приводящее к дефектам поверхности катализаторов [36, 37].

ИК-Фурье спектры Sn x Ti 1− x О 2 поддерживает ( a ) и Ru / Sn x Ti 1− x О 2 катализаторы ( b )

Морфология катализаторов

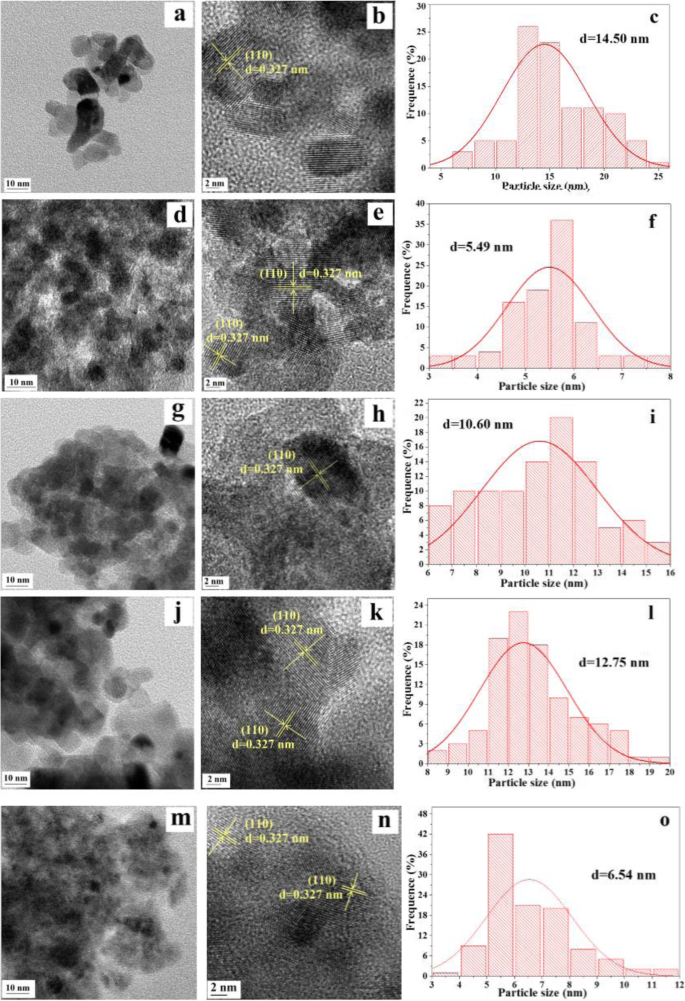

ПЭМ-изображения низкого и высокого разрешения, ПЭМ-изображения высокого разрешения и гранулометрический состав Ru / Sn x Ti 1− x О 2 представлены на рис. 7. На основе наблюдения ПЭМ-изображений, представленных на рис. 7a, d, g, j и m, мы обнаружили, что все образцы состоят из четко определенных частиц неправильной формы и неупорядоченной мезопористой структуры, который образуется в результате агломерации наночастиц [38]. Кроме того, видно, что Ru / Sn 0,67 Ti 0,33 О 2 Образец имеет самую высокую степень агломерации из-за самого маленького размера зерна среди этих образцов. На изображениях HRTEM (рис. 7b, e, h, k, n) виден только один вид полос решетки с размером 0,327 нм, который совместим с плоскостью (110) этих образцов. Кроме того, мы обнаружили, что полосы решетки TiO 2 и SnO 2 не наблюдаются, что приписывается Sn 4+ успешно легированный в решетку TiO 2 для образования однородного Sn x Ti 1− x О 2 твердый раствор [39]. Результаты согласуются с XRD. Распределение частиц Ru по размерам (рис. 7c, f, i, l, o) показывает, что приблизительный размер частиц Ru составляет от 3 до 20 нм. Внедрение Sn 4+ может эффективно уменьшить размер частиц Ru и добиться более высокой дисперсии Sn x Ti 1− x О 2 поверхность. По сравнению с другими образцами гранулометрический состав Ru / Sn 0,5 Ti 0,5 О 2 образец был шире (<13 нм), что может быть вызвано взаимодействием между (–Sn 4+ –O – Ti 4+ -) виды и Ru [26]. Ru / Sn 0,67 Ti 0,33 О 2 катализатор имеет лучшую дисперсию Ru и меньший размер частиц (5,49 нм) среди всех образцов.

Изображения TEM, HRTEM и гранулометрический состав a , b , c Ru / SnO 2 ; г , e , f Ru / Sn 0,67 Ti 0,33 О 2 ; г , ч , я Ru / Sn 0,5 Ti 0,5 О 2 ; j , k , l Ru / Sn 0,33 Ti 0,67 О 2 ; и м , n , o Ru / TiO 2

Свойства поверхности катализаторов

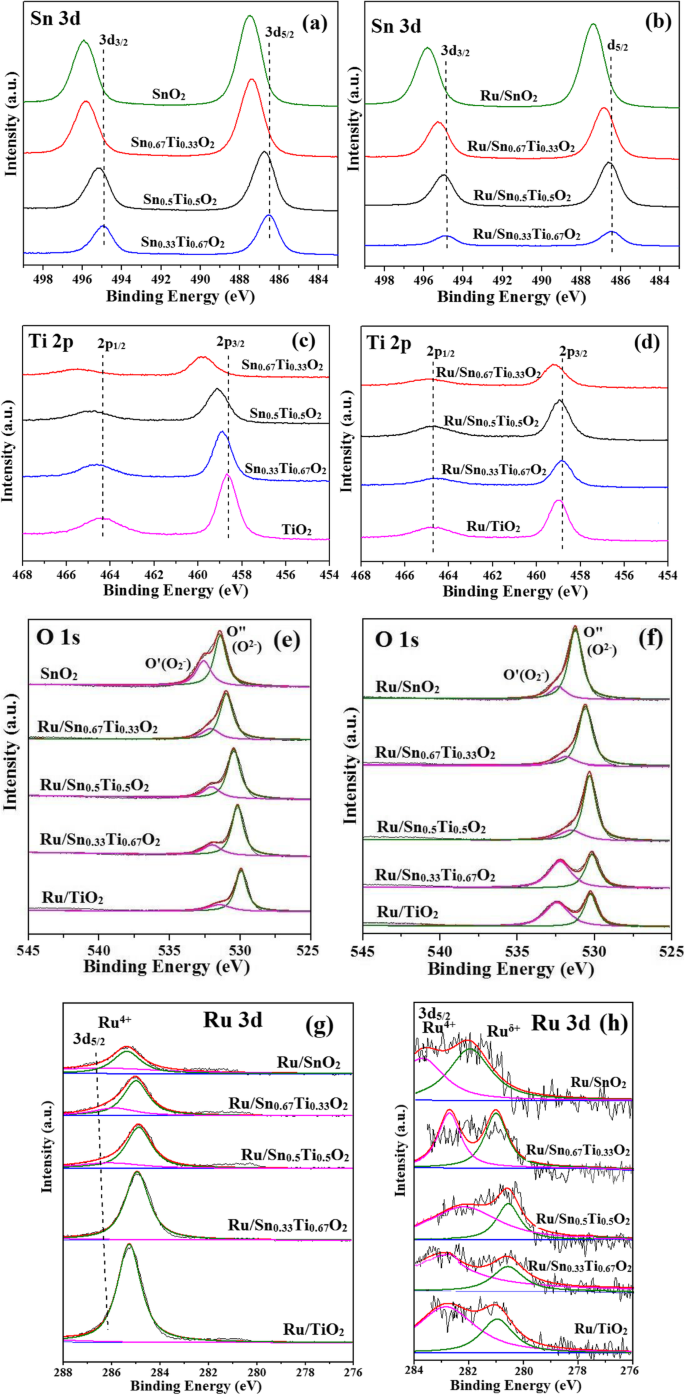

Для дальнейшего определения элементарных состояний и состава поверхности был проведен РФЭС-анализ. На рисунке 8 показаны XPS-спектры Sn 3d, Ti 2p, O 1s и Ru 3d для Sn x Ti 1− x О 2 поддерживает и Ru / Sn x Ti 1− x О 2 катализаторы. Значения энергии связи XPS Sn 3d 3/2 и Sn 3d 5/2 наблюдаются при 486,6–487,5 эВ и 494,9–496,1 эВ соответственно, что характерно для Sn 4+ виды в Sn x Ti 1− x О 2 поддерживает или Ru / Sn x Ti 1− x О 2 катализаторы. Интересно, что энергия связи Sn 3d 3/2 и Sn 3d 5/2 сдвинулся к более высоким значениям после введения Sn 4+ , что указывает на некоторые из Sn 4+ заменить Ti 4+ сайты и имеют сильное взаимодействие с TiO 2 , что согласуется с данными XRD. Кроме того, кислородные вакансии могут быть созданы низшим валентным Sn δ + [5]. Два пика, соответствующие Ti 2p 3/2 и Ti 2p 1/2 наблюдаются при 458,7–459,9 эВ и 464,3–465,8 эВ в XPS-спектрах Ti 2p, что позволяет предположить, что Ti 4+ и Ti 3+ в образцах, а значения энергии связи Ti 2p 3/2 и Ti 2p 1/2 сдвигается к более высоким значениям энергии связи с увеличением Sn 4+ , что еще раз доказывает существование кислородных вакансий. Из таблицы 3 видно, что молярное отношение Sn / Ti по данным РФЭС немного выше теоретического расчета, что указывает на то, что Sn обогащается на поверхности катализаторов, что приводит к большему количеству кислородных вакансий. Поскольку электроотрицательность Sn (1,96) больше, чем у Ti (1,62), другими словами, способность Sn улавливать электроны сильнее, чем у Ti, что вызывает окислительно-восстановительное равновесие (Sn 4 + + Ti 3+ → Sn δ + + Ti 4+ ) смещение вправо [32].

Спектры XPS (Sn3d ( a , b ), Ti2p ( c , d ), O1s ( e , f ) и Ru3d ( g , ч )) из Sn x Ti 1− x О 2 поддерживает и Ru / Sn x Ti 1− x О 2 катализаторы

Спектры высокого разрешения характеристики ионизации O 1s численно согласуются с характеристикой Гаусса и деконволютированы на два пика [5]. Более высокая энергия связи (O ’, 532,1 эВ) вызвана хемосорбированным кислородом, который образовал (O 2 - , O - , или O 2 2– ) разновидность. Однако O ”(529,9 эВ) является характерным пиком O 2− на поверхности оксидов металлов. Интересно, что энергия связи O 1 смещается в сторону более высоких значений после добавления Sn 4+ .

В спектрах Ru 3d присутствует Ru 4+ и меньшее значение Ru δ + . Сигнал Ru 3d 5/2 часто используется для анализа зарядового состояния частиц Ru, поскольку другой Ru 3d 3/2 перекрывается с C 1s при около 284,0 эВ [40]. The binding energy of 282.0–283.5 eV is assigned to Ru 3d5/2 , which corresponded to Ru 4+ . The lower binding energy at around 280.2–281.7 eV is attributed to lower state Ru δ+ , and the Ru δ+ relative ratio in Ru/Sn0.67 Ti0.33 О 2 reaches 53.9%, which is higher than other catalysts. It could be explained that the strong interaction between Sn0.67 Ti0.33 О 2 and Ru caused a larger amount of surface reactive oxygen species [26].

XPS and EDS analyses are performed to determine the surface and bulk composition of the samples as shown in Table 2. Surface and bulk Ru analysis shows that Ru/Sn0.67 Ti0.33 О 2 has the highest surface Ru (0.69 wt.%) and bulk Ru (0.40 wt.%) among all the catalysts, indicating that the active component Ru is more evenly distributed on the Sn0.67 Ti0.33 О 2 support, and more Ru species enters the internal of Sn0.67 Ti0.33 О 2 to form a strong interaction.

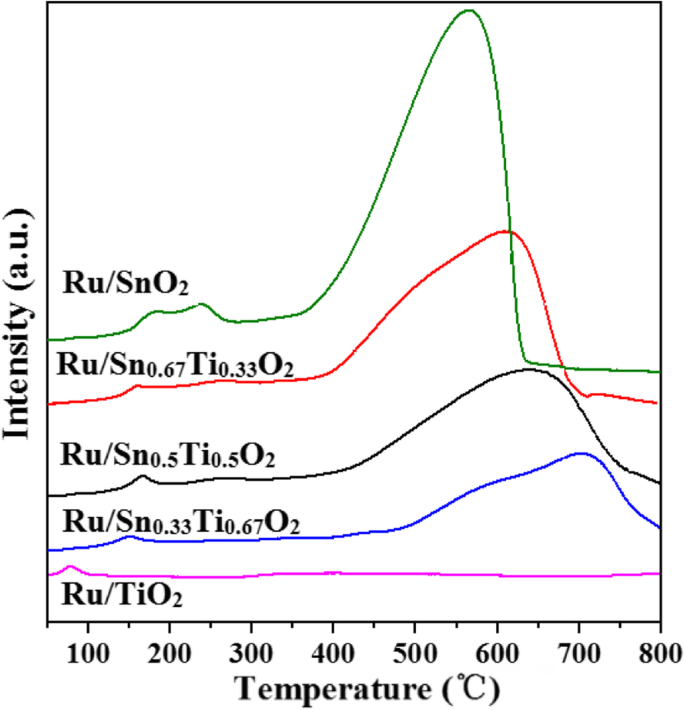

In order to further investigate the reduction performance of the Ru/Snx Ti1−x О 2 catalysts, temperature-programmed reduction studies are performed (Fig. 9). The shapes of these H2 -TPR profiles are almost identical. The reduction peaks of Ru/Snx Ti1−x О 2 are divided into two parts:the low-temperature reduction peaks 80–270 °C are associated to the lower state Ru δ+ reduced from RuO2 and a significant amount of Sn 4+ which could be reduced to lower valent Sn δ+ or can be attributed to the reduction of surface oxygen [41], while the high-temperature reduction peaks 600–640 °C are associated to Sn 0 reduced from Sn δ+ or the reduction of bulk oxygen of catalysts [26, 42], which is consistent with XPS results. The reduction temperature of Ru/Snx Ti1−x О 2 moves towards lower temperature, peaks broaden and H2 consumption increase with the addition of Sn, and hydrogen consumption from the H2 -TPR measurements are shown in Table 3. The dispersion of active components on the surface of the samples has a significant effect on the reduction of surface oxygen, and hydrogen could be more easily activated with higher dispersion of Pd, resulting in the increase of H2 consumption [43]. Therefore, we can infer that the introduction of Sn significantly increased the dispersion of Ru on the carrier, which may have resulted from the formation of Snx Ti1−x О 2 solid solution. The results are in good agreement with XRD and TEM. Because the reduction of TiO2 is usually difficult to conduct at low temperature, there are no peaks of the TiO2 reduction observed during the H2 -TPR from 50 to 800 °C [15]. Nevertheless, the Ru/Sn0.67 Ti0.33 О 2 still exhibits a higher H2 consumption.

H 2 -TPR spectra of Ru/Snx Ti1−x О 2 catalysts

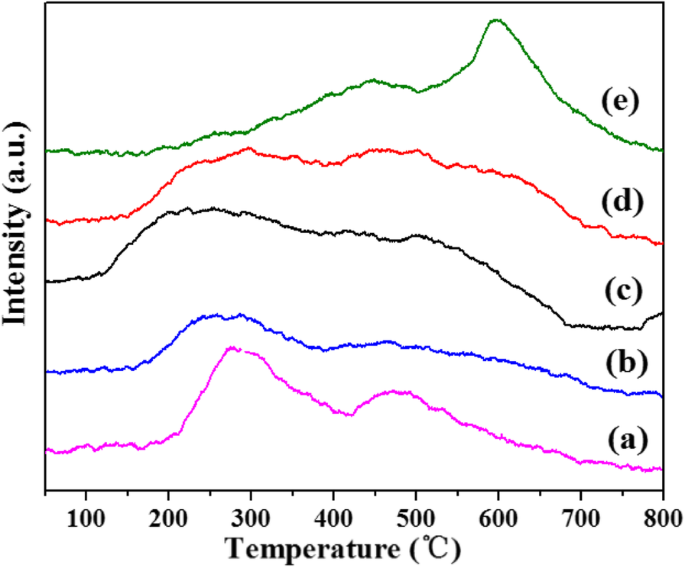

О 2 -TPD experiments (Fig. 10) of Ru/Snx Ti1−x О 2 samples are imposed to gain insight into the mobility of surface and lattice oxygen. The signal at low temperature (<200 °C) is attracted by the desorption of surface chemisorbed oxygen (O2 - , O 2 2– , or O − species); the main peak centered at 280 °C or 500 °C which is attributed to the desorption of the structure oxygen species, and the peaks above 600 °C are assignable to the desorption of the lattice oxygen (O 2− ) species [44]. The incorporation of Sn increased the adsorbed oxygen species and shifted to a lower temperature [45]. The results indicate that the incorporation of Sn improved the oxygen activation ability of the Ru/Snx Ti1−x О 2 samples and the interaction between the carriers Snx Ti1−x О 2 and active component Ru [46, 47].

О 2 -TPD spectra of Ru/TiO2 ( а ), Ru/Sn0.33 Ti0.67 О 2 ( б ), Ru/Sn0.5 Ti0.5 О 2 ( c ), Ru/Sn0.67 Ti0.33 О 2 ( д ), and Ru/SnO2 catalysis

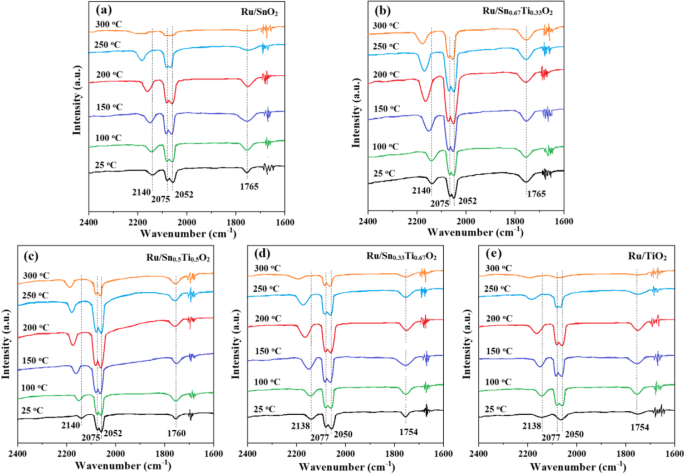

CO and/or O2 Interaction with these Samples

The in situ FI-IR spectra of CO adsorption are recorded to further investigate the effect of the ruthenium oxide species, as shown in Fig. 11. The band located at 2052 cm −1 is attributed to linear CO adsorbed on reduced Ru crystallites (Ru δ+ –CO), the band at 2140 cm −1 and 2075 cm −1 can be assigned to two different types of multicarbonyl species on partially oxidized Ru sites (Ru n+ (CO)x ), and the band at 1765 cm −1 is attributed to (Snx Ti1−x О 2 )Ru–CO species [48, 49]. The Ru δ+ –CO adsorption peaks at room temperature indicate the presence of some lower state Ru δ+ разновидность. This is in agreement with the XPS results. However, the desorption temperature of the Ru δ+ –CO peak is related to the Sn/Ti ratio and temperature. As the temperature increases, the peak intensity enhances firstly and then decreases gradually. Simultaneously, the CO adsorption peak moves to a higher wave number (2052 cm −1 at 25 °C and 2060 cm −1 at higher temperatures). This red-shift indicates that Sn 4+ has stronger electron-donating capability [50]. For the Ru/SnO2 , Ru/Sn0.5 Ti0.5 О 2 , Ru/Sn0.33 Ti0.67 О 2 , and Ru/TiO2 samples, the CO maximum adsorption peak on Ru δ+ appears at about 200 °C and disappears basically at 300 °C. For the Ru/Sn0.67 Ti0.33 О 2 sample, the CO maximum adsorption peak on Ru δ+ appears at about 200 °C, which can be observed clearly even at 300 °C. It can be concluded that Ru δ+ is much more stable in Ru/Sn0.67 Ti0.33 О 2 sample, which can provide more CO adsorption sites than in the other samples.

In situ FI-IR spectra of the 10% CO/Ar interaction with a Ru/SnO2 , b Ru/Sn0.67 Ti0.33 О 2 , c Ru/Sn0.5 Ti0.5 О 2 , d Ru/Sn0.33 Ti0.67 О 2 , e Ru/TiO2 at different temperatures

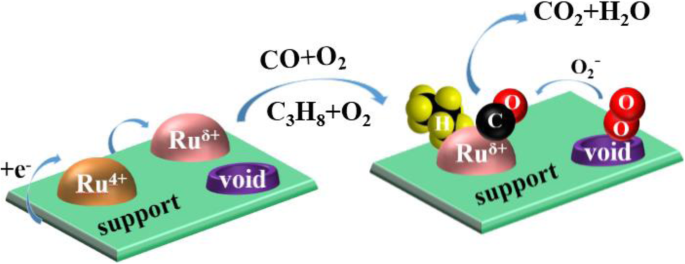

Possible Reaction Mechanism over the Ru/Snx Ti1−x О 2 Catalysts

According to the characterizations mentioned above, a possible reaction mechanism of CO and C3 H 8 oxidation is proposed and schematized in Fig. 12. Based on the XPS results, electrons migrate between Ru and Snx Ti1−x О 2 solid solution; because the electronegativity of Ru (2.22) is larger than that of Ti (1.62) and Sn (1.96), the electrons will transfer from the Snx Ti1−x О 2 solid solution to Ru 4+ , in which lower state Ru δ+ will be generated. Meanwhile, –Ti 4+ –O–Sn 4+ – species are oxidized and more oxygen will be absorbed on the surface of Snx Ti1−x О 2 solid solution, which can provide oxygen to the oxidation reaction of CO and C3 H 8 . At the same time, the by-products produced in the oxidation process will also be adsorbed on the surface of Snx Ti1−x О 2 solid solution, which will not deteriorate the activity of Ru δ+ разновидность. It is also the reason for the high stability of the catalysts. Moreover, the lower state Ru δ+ species have more metal properties, which play a crucial role in the activation of CO and C3 H 8 [40]. Compared with Ru/TiO2 and Ru/SnO2 , high dispersion of Ru on Snx Ti1−x О 2 solid solution is also an important cause for their excellent activity and stability. Based on O2 -TPD analysis, O2 is first adsorbed on the surface of catalysts to form O2 - species and CO and C3 H 8 adsorbed on Ru δ+ species react with O2 - species to produce CO2 и H 2 O, which is a Langmuir-Hinshelwood mechanism.

Possible reaction mechanism of CO and C3 H 8 over Ru/Snx Ti1−x О 2

Выводы

A series of Ru/Snx Ti1−x О 2 catalysts were prepared by a one-step hydrothermal method for the catalytic oxidation of CO and C3 H 8 . The preparation conditions of Ru/Snx Ti1−x О 2 catalysts were optimized for CO oxidation reaction. Ru/Sn0.67 Ti0.33 О 2 catalyst shows best CO catalytic activity and stability at low temperature under the condition of hydrothermal temperature at 180 °C, hydrothermal time at 24 h, and calcination temperature at 400 °C.

The effects of different molar ratios of Sn/Ti on the catalytic properties of Ru/Snx Ti1−x О 2 catalysts for CO and C3 H 8 were investigated under the optimum preparation conditions. The results show that the Ru/Sn0.67 Ti0.33 О 2 catalyst exhibits better low-temperature activity and stability. The conversion of CO reached 90% at 240 °C, and T 50 of which keeps at 180 °C. The complete conversion of C3 H 8 could be achieved at 500 °C, and its T 50 remains at 320 °C. The excellent catalytic activity of Ru/Sn0.67 Ti0.33 О 2 catalyst is attributed to the factors listed as follows.

- (1)

The successful incorporation of Sn 4+ into the TiO2 lattice to replace Ti 4+ forms a homogeneous solid solution (–Sn 4+ –O–Ti 4+ – species), which enhances the interaction between active component Ru and carrier Snx Ti1−x О 2 . The crystal growth of the anatase phase can be inhibited by the introduction of Sn 4+ , which results in the presence of the rutile phase.

- (2)

Ultrafine Ru nanoparticles (~ 5 nm) are highly dispersed on Snx Ti1−x О 2 support, suggesting that the introduction of Sn 4+ could not only prevent grain agglomeration and induce a smaller grain size, but also produce more defects such as oxygen vacancies.

- (3)

CO and C3 H 8 species can be absorbed on Ru δ+ sites; О 2 - is formed by the adsorption of O2 on the oxygen vacancies. The adsorbed CO and C3 H 8 react with O2 - to produce CO2 и H 2 О.

Доступность данных и материалов

All data generated or analyzed during this study are included in this published article and supporting information.

Сокращения

- XRD:

-

Рентгеновская дифракция

- СТАВКА:

-

Брунауэр-Эмметт-Теллер

- FT-IR:

-

Инфракрасное преобразование Фурье

- ТЕМ:

-

Просвечивающая электронная микроскопия

- XPS:

-

Рентгеновская фотоэлектронная спектроскопия

- H 2 -TPR:

-

H 2 -temperature-programmed reduction

- O 2 -TPD:

-

Temperature-programmed oxygen desorption

- DOC:

-

Diesel oxidation catalysts

- SCR:

-

Selective catalytic reduction

- DPF:

-

Diesel particulate filter

- SOF:

-

Soluble organic fraction

Наноматериалы

- Получение и магнитные свойства легированных кобальтом наночастиц шпинели FeMn2O4

- Наножидкости TiO2 - Часть 1:Приготовление и свойства

- Одноэтапный способ электропрядения нановолокон рутилового TiO2, модифицированного SrTiO3, и его фотокаталитичес…

- Получение и повышенная активность каталитического гидрирования наночастиц Sb / палигорскита (PAL)

- Влияние отношения Li / Nb на получение и фотокаталитические характеристики соединений Li-Nb-O

- Получение наноструктуры Au @ TiO2 - оболочка и ее применение для разложения и обнаружения метиленового синего

- Подготовка и фотокаталитические характеристики фотокатализаторов LiNb3O8 с полой структурой

- Подготовка гибридных микроматериалов MnO2 с полипропиленовым покрытием и их улучшенные циклические характери…

- Новый фотокатализатор на гетеропереходе Bi4Ti3O12 / Ag3PO4 с улучшенными фотокаталитическими характеристиками

- Получение полимерных наносфер палладия (II) с ионным отпечатком и удаление палладия (II) из водного раствора