Высокопроизводительный катодный материал из FeF3 · 0,33H2O, модифицированный углеродными нанотрубками и графеном для литий-ионных батарей

Аннотация

FeF 3 · 0,33H 2 Катодный материал O может обладать высокой емкостью и высокой плотностью энергии за счет переноса множества электронов в реакции конверсии и привлек большое внимание исследователей. Однако низкая проводимость FeF 3 · 0,33H 2 O сильно ограничивает его применение. Как правило, углеродные нанотрубки (УНТ) и графен могут использоваться в качестве проводящих сетей для улучшения проводимости активных материалов. В этой работе FeF 3 · 0,33H 2 Катодный материал O был синтезирован жидкофазным методом, а FeF 3 · 0,33H 2 Нанокомпозит O / CNT + графен был успешно изготовлен путем внедрения УНТ и графеновых проводящих сетей. Электрохимические результаты показывают, что FeF 3 · 0,33H 2 Графеновый нанокомпозит O / CNT + обеспечивает высокую разрядную емкость 234,2 мАч г −1 в диапазоне напряжений 1,8–4,5 В (относительно Li + / Li) при скорости 0,1 C, демонстрирует выдающиеся характеристики при езде на велосипеде (193,1 мАч г −1 после 50 циклов при скорости 0,2 C) и допустимой скорости (140,4 мАч г −1 при скорости 5 C). Следовательно, электронная проводимость и электрохимические характеристики FeF 3 · 0,33H 2 Катодный материал, модифицированный УНТ и проводящей сеткой из композитного графена, может быть эффективно улучшен.

Введение

Перезаряжаемые литий-ионные батареи (LIB) являются наиболее эффективными системами накопления энергии для портативных электронных устройств и рассматриваются как перспективные кандидаты для электромобилей (EV) и гибридных электромобилей (HEV) [1]. По сравнению с традиционными ископаемыми видами энергии, LIB являются возобновляемыми и экологически чистыми источниками энергии и безопасны для окружающей среды. В последнее время, с быстрым развитием технологии LIB, требования как к энергии, так и к удельной мощности постоянно увеличиваются. Одной из ключевых задач является разработка высокоэффективных электродных активных материалов, а катодный материал является жизненно важным фактором для улучшения электрохимических свойств LIB, включая удельную емкость, циклическую способность, быстродействие и т. Д. [2, 3]. Промышленные катодные материалы, такие как LiCoO 2 [4], LiMn 2 О 4 [5], и LiFePO 4 [6], страдают низкой теоретической емкостью из-за реакции интеркаляции, включающей только одноэлектронную реакцию, которая не может удовлетворить потребности электромобилей. В последние несколько лет многоэлектронные материалы привлекли значительный интерес, потому что они могут осуществлять перенос более одного электрона посредством реакции конверсии [7]. Фториды металлов - идеальные катодные материалы с высокими теоретическими емкостями, плотностями энергии и рабочими напряжениями. Среди них FeF 3 считается наиболее подходящим катодным материалом из-за его высокой теоретической удельной емкости 712 мАч г −1 (3e - передача) и 237 мАч g −1 (1e - передача), высокое плато разрядного напряжения примерно при 2,7 В и превосходная термическая стабильность [8,9,10].

Несмотря на эти замечательные достоинства, FeF 3 как катодный материал все еще имеет ряд недостатков, которые ограничивают его практическое применение. Главный недостаток FeF 3 это его электронное изолирующее поведение, вызванное высокой ионностью, которая вызывает большую запрещенную зону связи Fe-F и в конечном итоге приводит к низкой фактической удельной емкости, более низкой пропускной способности и низкой энергоэффективности [11,12,13]. Чтобы решить эти проблемы, были приняты различные стратегии для преодоления плохой электронной и ионной проводимости. В общем, методы улучшения проводимости можно резюмировать в трех аспектах следующим образом:(1) элементное легирование. Элементное легирование может эффективно уменьшать ширину запрещенной зоны и активно влиять на рост микрокристаллов [14, 15]. Рахман и др. подготовлен фторид железа, легированный кобальтом (Fe 0,9 Co 0,1 F 3 · 0,5H 2 O) методом неводного осаждения, что приводит к высокой разрядной емкости 227 мАч г −1 при 0,1 C от 1,8 до 4,5 В [14]. (2) Покрытие поверхности. Модификация путем нанесения слоя покрытия может значительно сократить Li + транспортная длина и уменьшение изменения объема [16]. Ma et al. успешно изготовлен FeF 3 покрытый поли (3,4-этилендиокситиофеном) (PEDOT) с помощью нового метода полимеризации in situ, и образец продемонстрировал высокую энергоемкость 120 мАч г -1 при 1 A g −1 при комнатной температуре из-за улучшенного ионного и электронного транспорта в электроде [17]. (3) Изготовление композита с проводящими добавками. Это может существенно улучшить цикличность и быстродействие FeF 3 катодный материал [18,19,20,21]. Юнг и др. получено FeF 3 / упорядоченный нанокомпозит мезопористого углерода (OMC), который показал высокую обратимую удельную емкость (178 мАч г -1 при 0,1 C во время второго цикла в диапазоне напряжений 2,0–4,5 В) и лучшую стабильность при циклическом включении (снижение емкости 8,8%), чем у массивного FeF 3 (снижение емкости приблизительно 42%) при 30 циклах [22]. Примечательно, что изготовление композита с проводящей сеткой является наиболее выгодным подходом к улучшению как ионной, так и электронной проводимости, чтобы в конечном итоге улучшить электрохимические характеристики катодного материала.

Катодные материалы из фторида железа (III) с различным количеством гидратной воды, например, FeF 3 · 0,33H 2 О [23], FeF 3 · 0,5H 2 O [24], FeF 3 · 3H 2 O [25] и FeF 3 [26], были подробно описаны. Среди них гексагональная вольфрамовая бронза типа FeF 3 · 0,33H 2 O продемонстрировал, что с лучшими электрохимическими свойствами его характерная одномерная гексагональная полость удобна для эффективного Li + транспорт и может способствовать проникновению электролита [27]. Кроме того, уникальная структура может эффективно ограничивать движение воды и стабилизировать кристаллическую структуру. В качестве проводящих сеток использовались различные функционализированные углеродные матрицы, но в целом углеродные нанотрубки (УНТ) и графен обладают значительным потенциалом в качестве проводящей среды из-за их выдающейся электронной проводимости и превосходной стабильности [28,29,30,31]. Графен с его большой удельной площадью может способствовать достаточному контакту на границе электрода и электролита, а графеновая сетка играет важную роль в переносе электронов и миграции ионов. Кроме того, графен обеспечивает превосходную механическую стабильность, что способствует изгибу и растяжению электрода [32, 33].

В данном исследовании наноструктурированный FeF 3 · 0,33H 2 Катодный материал O был синтезирован жидкофазным методом, а затем прекурсор измельчили с УНТ с последующим спеканием для получения FeF 3 · 0,33H 2 Композит О / УНТ, который был дополнительно смешан с графеновой проводящей пастой без связующего. Наконец, совместно модифицированные УНТ и графен FeF 3 · 0,33H 2 Нанокомпозит O был успешно приготовлен. УНТ с внутренней гибкостью и большой удельной поверхностью могут значительно облегчить перенос электронов, а графен с высокой механической прочностью и высокой химической стабильностью может эффективно сдерживать изменение объема и обеспечивать поддержку электрохимической реакции [31, 34, 35]. Более того, соединение углеродных нанотрубок и графеновых листов может создать интегрированный трехмерный проводящий каркас, который в огромной степени способствует развитию Li + диффузия и одновременно увеличивает стабильность структуры. Следовательно, по сравнению с FeF 3 · 0,33H 2 Композит O с единой проводящей сеткой из УНТ и чистого FeF 3 · 0,33H 2 О, FeF 3 · 0,33H 2 Нанокомпозит O с УНТ и графеновыми сетками демонстрирует превосходные электрохимические свойства. Систематически исследовались морфология, кристаллическая структура и электрохимические характеристики всех образцов.

Результаты и обсуждение

Структурный и морфологический анализ

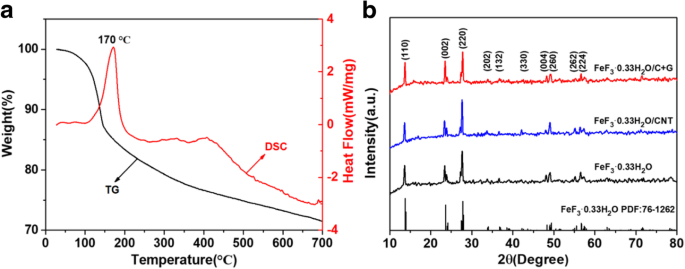

Термогравиметрическо-дифференциальная сканирующая калориметрия (TG-DSC) была проведена для подтверждения температуры дегидратации FeF 3 · 3H 2 O, и результат показан на рис. 1а. Четыре стадии кривой потери веса находятся в областях 30–110 ° C, 110–250 ° C, 250–450 ° C и 450–700 ° C. На первой стадии 30–110 ° C небольшая потеря веса около 3% может быть связана с фазовым превращением кристалла. На второй стадии при 110–250 ° C кривая TG показывает быструю потерю веса около 15%, а кривая DSC показывает очевидный эндотермический пик около 170 ° C; соответствующий процесс реакции представляет собой удаление гидратной воды (2,67 H 2 O) из FeF 3 · 3H 2 О. На третьей стадии при 250–450 ° C потеря веса составляет около 6%, что может быть связано с удалением гидратной воды для FeF 3 . · 0,33H 2 O преобразование в FeF 3 и на кривой ДСК наблюдается слабый экзотермический пик. На последней стадии 450–700 ° C небольшая потеря веса около 4%, вероятно, связана с разложением FeF 3 . Согласно этим результатам, прекурсор сушили при 80 ° C в вакуумной печи для удаления абсорбированной воды и прокаливали при 240 ° C с получением FeF 3 · 0,33H 2 О.

а Кривая ТГ-ДСК FeF 3 · 3H 2 Прекурсор O измерен от 30 до 700 ° C при скорости нагрева 10 ° C мин -1 в атмосфере аргона. б Картины XRD FeF 3 · 0,33H 2 О, FeF 3 · 0,33H 2 O / CNT и FeF 3 · 0,33H 2 O / C + G

Для исследования кристаллической структуры синтезированных образцов были проведены измерения дифракции рентгеновских лучей (XRD). Диаграммы XRD FeF 3 · 0,33H 2 О, FeF 3 · 0,33H 2 O / CNT и FeF 3 · 0,33H 2 O / C + G изображены на рис. 1b. Все образцы обнаруживают дифракционные пики, расположенные при 2θ =13,79 °, 23,62 ° и 27,80 ° в соответствии с гранями (110), (002) и (220), что хорошо согласуется со стандартным спектром гексагональной структуры вольфрамовой бронзы FeF 3 · 0,33H 2 О (PDF № 76-1262) [36]. На рентгенограмме FeF 3 не наблюдается явных характерных пиков УНТ и графена. · 0,33H 2 O / CNT и FeF 3 · 0,33H 2 Образцы O / C + G, что в основном связано с низким содержанием УНТ и графена.

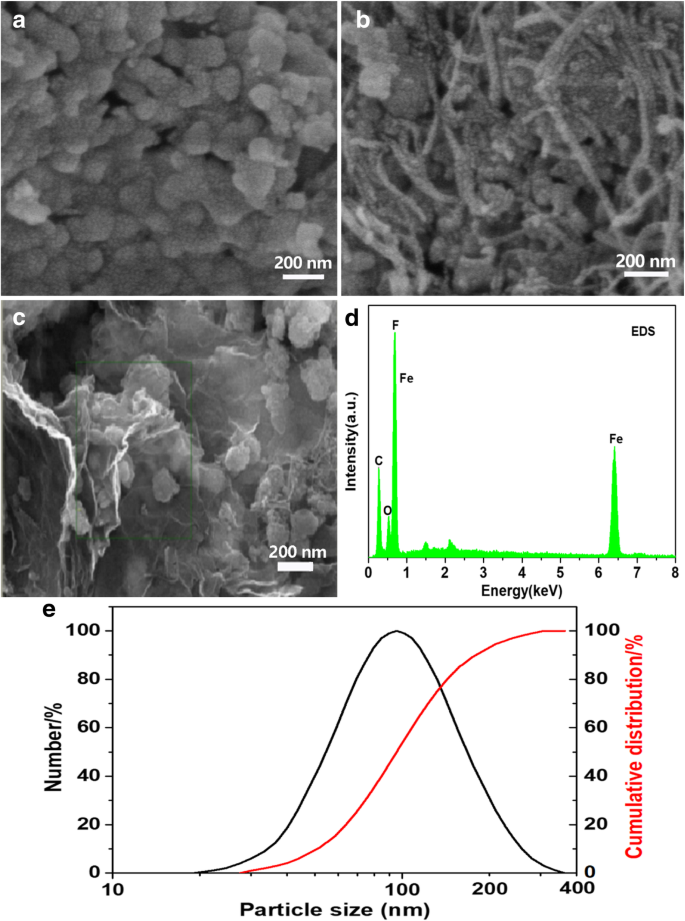

Измерения SEM и EDS были выполнены для анализа микроструктуры композитов. Морфология и размер частиц FeF 3 · 0,33H 2 О, FeF 3 · 0,33H 2 O / CNT и FeF 3 · 0,33H 2 Нанокомпозиты O / C + G показаны на рис. 2. Как отчетливо видно из рис. 2а, размер частиц чистого FeF 3 · 0,33H 2 O составляет около 100 нм, частицы однородны по размеру и хорошо распределены, наблюдается небольшая агрегация и размер частиц FeF 3 · 0,33H 2 O может быть дополнительно подтверждено диаграммой распределения частиц по размерам, показанной на фиг. 2e. На рисунке 2b представлена морфология FeF 3 . · 0,33H 2 Нанокомпозит О / УНТ. Ясно, что проводящая сеть УНТ тесно переплетена на поверхности FeF 3 · 0,33H 2 О частицы. Для FeF 3 · 0,33H 2 Нанокомпозит O / C + G, поверхность FeF 3 · 0,33H 2 Частицы O обернуты УНТ и листами графена; как показано на рис. 2c, FeF 3 · 0,33H 2 Частицы O и УНТ хорошо покрываются листами графена. Кроме того, графеновые листы имеют хорошо сохранившуюся слоистую структуру в FeF 3 · 0,33H 2 Нанокомпозит O / C + G, который может обеспечить быстрый канал для Li + транспорт. Проводящий контакт между FeF 3 · 0,33H 2 Материал O и токоприемник можно значительно улучшить с помощью УНТ и графена благодаря их выдающейся электронной проводимости. В частности, графен с большой площадью поверхности может обеспечить дополнительный транспортный канал для диффузии ионов лития, что делает FeF 3 · 0,33H 2 Нанокомпозит O / C + G с превосходными электрохимическими характеристиками. Испытание EDS было проведено для дальнейшего изучения элементного состава FeF 3 · 0,33H 2 Нанокомпозит O / C + G. Элементы Fe, F, O и C можно наблюдать на изображении EDS на рис. 2d.

Изображения SEM, a FeF 3 · 0,33H 2 O, b FeF 3 · 0,33H 2 O / CNT и c FeF 3 · 0,33H 2 O / C + G. d ЭЦП ФеФ 3 · 0,33H 2 O / C + G. e Диаграмма гранулометрического состава FeF 3 · 0,33H 2 O

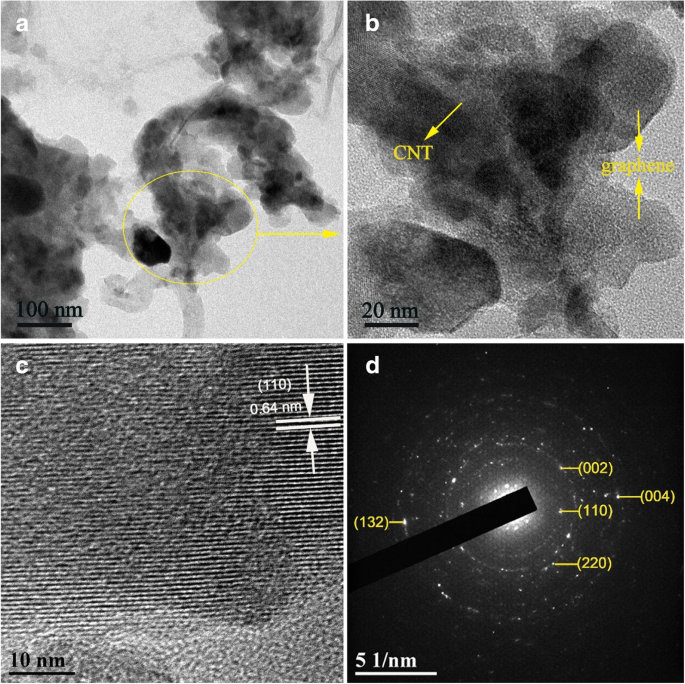

Морфология и подробная микроструктура FeF 3 · 0,33H 2 Нанокомпозит O / C + G был дополнительно изучен с помощью ПЭМ, и изображения ПЭМ показаны на рис. 3. Как показано на рис. 3a, b, FeF 3 · 0,33H 2 О-частицы, УНТ и графеновые листы тесно взаимосвязаны друг с другом, что согласуется с результатом изображений, полученных с помощью СЭМ. Изображение HRTEM, показанное на рис. 3c, не дает четких границ между основным слоем и оберточным слоем; шаг решетки 0,64 нм совпадает с гранью (110) FeF 3 · 0,33H 2 О. Образец SAED FeF 3 · 0,33H 2 Наночастица O / C + G показана на рис. 3d; плоскости (110), (002), (220), (132) и (004) соответствуют результатам XRD, которые проиндексированы для гексагональной структуры вольфрамовой бронзы FeF 3 · 0,33H 2 О. FeF 3 · 0,33H 2 Нанокомпозит O / C + G с малым размером частиц и превосходной проводящей сетчатой структурой способствует достаточному контакту между материалом электрода и электролитом и облегчает перенос ионов лития; следовательно, можно достичь лучших электрохимических характеристик.

а , b ПЭМ изображения FeF 3 · 0,33H 2 Нанокомпозит O / C + G. c ВРЭМ изображение FeF 3 · 0,33H 2 Нанокомпозит O / C + G. г SAED изображение FeF 3 · 0,33H 2 Нанокомпозит O / C + G

Электрохимическая характеристика

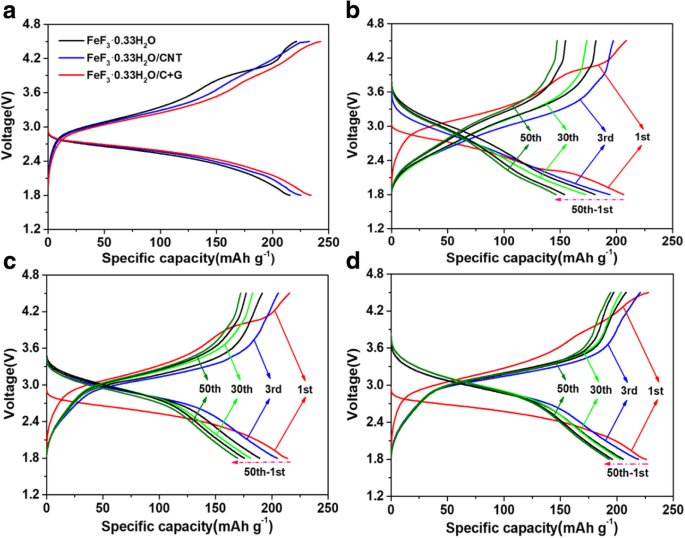

Для исследования электрохимических свойств всех образцов были проведены испытания гальваностатического заряда / разряда в диапазоне напряжений 1,8–4,5 В (по сравнению с Li + / Li), и этот диапазон напряжений позволяет протекать только одной электронной реакции. Профили заряда-разряда всех образцов показаны на рис. 4. Начальные кривые заряда-разряда трех электродов при 0,1 C (1 C =237 мАч г −1 ) скорости показаны на рис. 4а; первозданный FeF 3 · 0,33H 2 Электрод O показывает самую низкую начальную разрядную емкость 217,5 мАч г -1 . , что может быть связано с плохой электронной проводимостью FeF 3 · 0,33H 2 О. Пока FeF 3 · 0,33H 2 O / CNT и FeF 3 · 0,33H 2 Электроды O / C + G обеспечивают более высокую начальную разрядную емкость примерно 225,1 мАч г −1 и 234,2 мАч g −1 , соответственно. В нашем тесте начальная разрядная емкость FeF 3 · 0,33H 2 Электрод O / C + G - всего 16,7 мАч g −1 выше, чем у чистого FeF 3 · 0,33H 2 O-электрод, иллюстрирующий УНТ и графен, почти не дает емкости в FeF 3 · 0,33H 2 Образец O / C + G. Немного увеличенную емкость можно отнести к УНТ, а включение графена улучшило перенос электронов и уменьшило электрохимическую поляризацию. Судя по кривым начального заряда-разряда всех электродов, все кривые имеют явное плато разряда при 2,7 В из-за реакции вставки (Li + + e - + FeF 3 ∙ 0,33H 2 О → LiFeF 3 ∙ 0,33H 2 О). Профили заряда-разряда различных циклов при скорости 0,2 C представлены на рис. 4b – d. Как показано на рис. 4b, FeF 3 · 0,33H 2 Электрод O обеспечивает только емкость 146,2 мАч г −1 при скорости 0,2 C после 50 циклов. FeF 3 · 0,33H 2 Электрод O / CNT обеспечивает емкость 170,3 мАч г −1 после 50 циклов, показанных на рис. 4с. Стоит отметить, что FeF 3 · 0,33H 2 Электрод O / C + G по-прежнему сохраняет емкость 193,1 мАч г −1 даже после 50 циклов, показанных на рис. 4d. Кроме того, FeF 3 · 0,33H 2 Электрод O / C + G имеет самое низкое плато зарядного напряжения и самое высокое плато разрядного напряжения, демонстрируя, что он имеет наименьшую электрохимическую поляризацию и отличную обратимость, таким образом уменьшая гистерезис напряжения. Лучшая производительность FeF 3 · 0,33H 2 O / CNT и FeF 3 · 0,33H 2 Электроды O / C + G демонстрируют, что добавление УНТ и графена может эффективно улучшить проводимость FeF 3 · 0,33H 2 O катодный материал. В частности, FeF 3 · 0,33H 2 Электрод O / C + G демонстрирует лучшие электрохимические характеристики из-за переплетения УНТ, а графен образует трехмерную проводящую структуру, которая значительно облегчает транспортировку иона лития и, таким образом, способствует процессу интеркаляции ионов лития [ 37, 38].

а Начальные профили заряда-разряда FeF 3 · 0,33H 2 О, FeF 3 · 0,33H 2 O / CNT и FeF 3 · 0,33H 2 Электроды O / C + G со скоростью 0,1 C. Профили заряда и разряда разных циклов (1-й, 3-й, 30-й, 50-й) при скорости 0,2 C, b FeF 3 · 0,33H 2 O, c FeF 3 · 0,33H 2 O / CNT и d FeF 3 · 0,33H 2 O / C + G

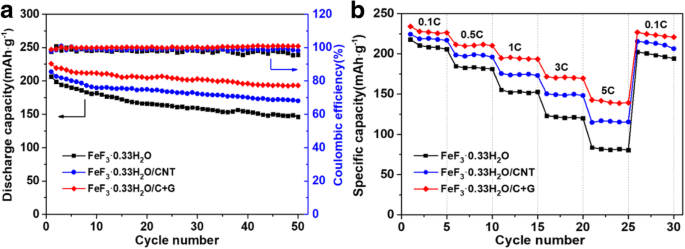

Чтобы еще раз продемонстрировать превосходную устойчивость FeF 3 к циклированию. · 0,33H 2 Нанокомпозит O / C + G, возможности циклирования FeF 3 · 0,33H 2 О, FeF 3 · 0,33H 2 O / CNT и FeF 3 · 0,33H 2 Электроды O / C + G до 50-го цикла при скорости 0,2 C в диапазоне напряжений 1,8–4,5 В (по сравнению с Li + / Li) показаны на рис. 5а. FeF 3 · 0,33H 2 Электрод O с быстрым спадом емкости и плохим сохранением емкости примерно 70,83% (скорость исчезновения емкости 0,58% за цикл) после 50 циклов. FeF 3 · 0,33H 2 Электрод O / CNT показывает сохранение емкости около 79,65% (выцветание 0,41% за цикл) после 50 циклов. Примечательно, что FeF 3 · 0,33H 2 Электрод O / C + G обеспечивает максимальное сохранение емкости 85,48% (только 0,29% выцветания за цикл) после 50 циклов. Кроме того, кулоновская эффективность FeF 3 · 0,33H 2 Электрод O / C + G может достигать 99% во время Li + процессы вставки и извлечения. Приведенные выше результаты демонстрируют, что УНТ и графен могут улучшить электронную проводимость и увеличить разрядную емкость FeF 3 · 0,33H 2 О. В частности, FeF 3 · 0,33H 2 Электрод O / C + G демонстрирует наилучшие циклические характеристики, демонстрируя более высокую электропроводность, лучшую обратимость и более низкую поляризацию после добавления УНТ и графена. УНТ с большой площадью поверхности обеспечивают достаточный путь для переноса электронов, а графен работает как отличная проводящая сеть для обеспечения быстрого Li + транспорт между электролитом и электродом [28, 35]. Более того, FeF 3 · 0,33H 2 О-частицы и УНТ могут работать как разделители, препятствующие укладке графеновых листов и, таким образом, обеспечивая высокую активную площадь поверхности. Следовательно, взаимодействие FeF 3 · 0,33H 2 О-частицы, углеродные нанотрубки и графен могут значительно улучшить циклические характеристики.

а Велосипедные выступления FeF 3 · 0,33H 2 О, FeF 3 · 0,33H 2 O / CNT и FeF 3 · 0,33H 2 Электроды O / C + G при скорости 0,2 C. б Оцените характеристики FeF 3 · 0,33H 2 О, FeF 3 · 0,33H 2 O / CNT и FeF 3 · 0,33H 2 Электроды O / C + G при разной плотности тока

Скоростные возможности FeF 3 · 0,33H 2 О, FeF 3 · 0,33H 2 O / CNT и FeF 3 · 0,33H 2 Электроды O / C + G были оценены при скоростях 0,1 ° C, 0,5 ° C, 1 ° C, 3 ° C и 5 ° C, а затем снова при скорости 0,1 ° C, и результаты показаны на рис. 5b. Разрядные емкости всех образцов уменьшаются с увеличением плотности тока. Как и ожидалось, FeF 3 · 0,33H 2 Электрод O / C + G обеспечивает превосходную производительность среди трех электродов и обеспечивает среднюю разрядную емкость 228 мАч г −1 . , 210,7 мАч г −1 , 194,4 мАч г −1 , 170,5 мАч г −1 и 140,4 мАч g −1 при скорости 0,1, 0,5, 1, 3 и 5 ° C. Когда скорость возвращается к 0,1 C, электрод все еще может обеспечивать разрядную емкость 226,7 мАч г −1 . . Для сравнения FeF 3 · 0,33H 2 O и FeF 3 · 0,33H 2 Электроды O / CNT показывают худшие характеристики; они обеспечивают низкую разрядную емкость 81,7 мАч г −1 и 115,7 мАч g −1 при скорости 5 C, что значительно ниже, чем у FeF 3 · 0,33H 2 Электрод O / C + G. В результате производительность FeF 3 · 0,33H 2 Электрод O / C + G значительно улучшен по сравнению с электродами из FeF 3 · 0,33H 2 O без или с одной проводящей сетью CNT. Следовательно, хорошая производительность FeF 3 · 0,33H 2 Электрод O / C + G получается из углеродных нанотрубок и графеновых проводящих сетей, которые увеличивают электронную проводимость, и, прежде всего, построенная трехмерная проводящая сеть полезна для введения и извлечения литий-ионных ионов между электродами.

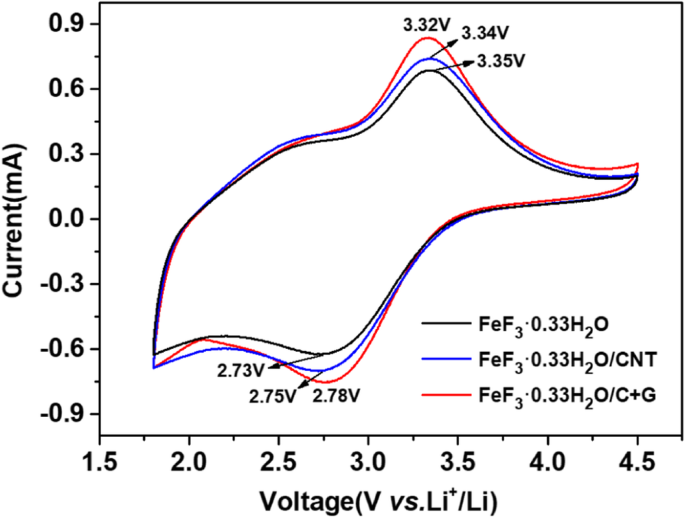

Измерения циклической вольтамперограммы (CV) были выполнены для дальнейшего изучения электрохимических свойств FeF 3 · 0,33H 2 О, FeF 3 · 0,33H 2 O / CNT и FeF 3 · 0,33H 2 Электроды O / C + G со скоростью сканирования 1 мВ с −1 от 1,8 В до 4,5 В (по сравнению с Li + / Li), которые показаны на фиг. 6. Три кривые демонстрируют аналогичные формы с явными пиками окисления / восстановления, соответствующими процессам делитирования / литиирования. Пики окисления и восстановления FeF 3 · 0,33H 2 Электрод O / C + G обнаруживается при 3,32 В и 2,78 В, а интервал потенциалов ( ΔE p ) составляет 0,54 В. А ΔE p значения FeF 3 · 0,33H 2 O и FeF 3 · 0,33H 2 Электроды O / CNT - 0,59 В и 0,62 В соответственно. Меньше ΔE p значение указывает на меньшую электрохимическую поляризацию и лучшую обратимость электрода. Кроме того, FeF 3 · 0,33H 2 Электрод O / C + G имеет более высокий ток и большую площадь, чем у FeF 3 · 0,33H 2 O и FeF 3 · 0,33H 2 Электроды O / CNT. Область, окруженная кривой CV, представляет емкость материала; Чем больше площадь, тем больше емкость, а скорость изменения площади представляет собой скорость уменьшения емкости. Результаты показывают, что FeF 3 · 0,33H 2 Электрод O / C + G имеет более высокую емкость и лучшую обратимость, что хорошо согласуется с испытаниями гальваностатического заряда / разряда.

Кривые CV FeF 3 · 0,33H 2 О, FeF 3 · 0,33H 2 O / CNT и FeF 3 · 0,33H 2 Электроды O / C + G со скоростью сканирования 1 мВ с −1

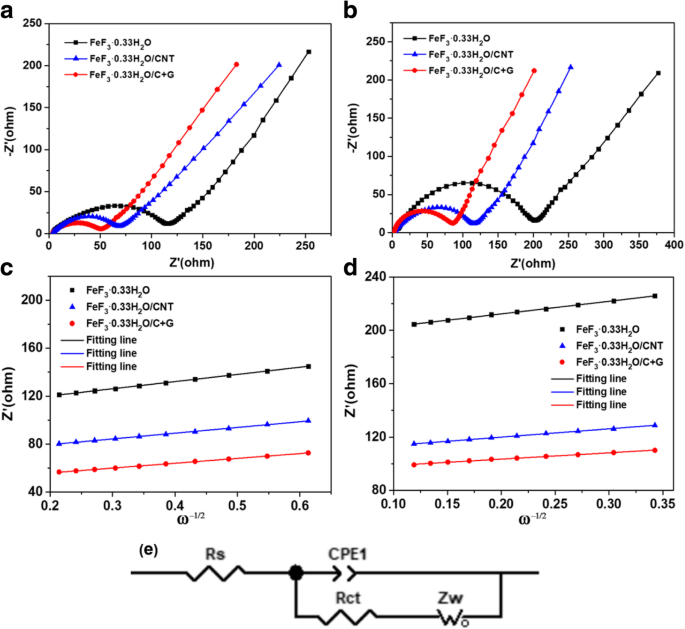

Измерения спектроскопии электрохимического импеданса (EIS) были выполнены для изучения поведения кинетики электрохимической реакции FeF 3 · 0,33H 2 О, FeF 3 · 0,33H 2 O / CNT и FeF 3 · 0,33H 2 Электроды O / C + G после 3-го и 50-го цикла, и результаты показаны на рис. 7a, b. Все графики Найквиста электродов после активации состоят из полукруга и наклонной линии. Полукруг на высокой частоте связан с сопротивлением переноса заряда ( R ct ), которая представляет собой кинетику реакции электрода. Меньший радиус полукруга демонстрирует более легкий перенос Li + и перенос электронов между электролитом и границей раздела электродов, а наклонная линия на низкой частоте связана с сопротивлением Варбурга ( Z w ) Ли + диффузия в объеме катодного материала [39]. Соответствующая модель эквивалентной схемы была построена для иллюстрации спектров импеданса, показанных на рис. 7e; нескомпенсированное омическое сопротивление ( R s ) представляет сопротивление электролита и материала электрода, а элемент постоянного фазового угла (CPE) представляет емкость двойного слоя и емкость пассивной пленки [40]. Значения импеданса R s и R ct для трех электродов после 3-го и 50-го цикла перечислены в Таблице 1. Нет существенной разницы в R s записываются значения для трех электродов после 3-го цикла. Однако R ct значение (50,9 Ом) FeF 3 · 0,33H 2 Электрод O / C + G явно ниже, чем у FeF 3 · 0,33H 2 O (115,7 Ом) и FeF 3 · 0,33H 2 Электроды O / CNT (68,2 Ом), что указывает на меньшую поляризацию FeF 3 · 0,33H 2 Электрод O / C + G. Кроме того, R ct значение FeF 3 · 0,33H 2 Электрод O / C + G имеет сопротивление 86,5 Ом после 50-го цикла, что также является наименьшим среди трех электродов. Нижний R ct Значение электрода после активации свидетельствует о лучшем поведении кинетики переноса заряда. Коэффициенты диффузии ионов лития (D Li + ) FeF 3 · 0,33H 2 О, FeF 3 · 0,33H 2 O / CNT и FeF 3 · 0,33H 2 Электроды O / C + G рассчитываются по следующему уравнению [41],

$$ {D} _ {\ mathrm {Li} +} =\ frac {{\ mathrm {R}} ^ 2 {\ mathrm {T}} ^ 2} {2 {\ mathrm {A}} ^ 2 {\ mathrm {n}} ^ 4 {\ mathrm {F}} ^ 4 {\ mathrm {C}} ^ 2 {\ upsigma} _ {\ upomega} ^ 2} $$ (1)

Графики Найквиста FeF 3 · 0,33H 2 О, FeF 3 · 0,33H 2 O / CNT и FeF 3 · 0,33H 2 Электроды O / C + G; а 3-й цикл и б 50-й цикл. Графики взаимосвязи FeF 3 · 0,33H 2 О, FeF 3 · 0,33H 2 O / CNT и FeF 3 · 0,33H 2 Электроды O / C + G между Z ’ и ω −1/2 в низкочастотной области; c 3-й цикл и д 50-й цикл. е Соответствующая модель эквивалентной схемы EIS

В формуле. (1), R газовая постоянная, T абсолютная температура, A площадь поверхности электрода, n - количество электронов, участвующих в окислительно-восстановительной реакции, F постоянная Фарадея, C - молярная концентрация Li + , и σ ω коэффициент Варбурга, который может быть получен из следующего соотношения,

$$ {\ mathrm {Z}} ^ {\ hbox {'}} ={R} _ {\ mathrm {s}} + {R} _ {\ mathrm {ct}} + {\ upsigma} _ {\ upomega } {\ upomega} ^ {- 1/2} $$ (2)где Z ’ - действительная часть импеданса и ω - угловая частота в области низких частот. Линейность Z ’ и ω - 1/2 после 3-го цикла и 50-го цикла показаны на рис. 7в, г. Ли + коэффициенты диффузии трех электродов приведены в таблице 1. D Ли + значение (1,67 × 10 −12 см 2 s −1 ) FeF 3 · 0,33H 2 Электрод O / C + G после 3-го цикла выше, чем у FeF 3 · 0,33H 2 O / CNT (1,19 × 10 −12 см 2 s −1 ) и FeF 3 · 0,33H 2 O (7,63 × 10 −13 см 2 s −1 ). Кроме того, D Ли + значения FeF 3 · 0,33H 2 О, FeF 3 · 0,33H 2 O / CNT и FeF 3 · 0,33H 2 Электроды O / C + G после 50-го цикла имеют размер 2,96 × 10 −13 см 2 s −1 , 7,10 × 10 −13 см 2 s −1 , и 1,21 × 10 −12 см 2 s −1 , соответственно. Судя по всему, D Ли + значения FeF 3 · 0,33H 2 Электрод O / C + G - самый высокий среди трех электродов, что указывает на то, что FeF 3 · 0,33H 2 O / C + G показывает лучшую кинетику электродной реакции. Результаты подтверждают, что проводящая сеть, построенная из УНТ и графена, может эффективно уменьшить поляризацию FeF 3 · 0,33H 2 O/C + G electrode, which contribute to excellent electrochemical performance.

Выводы

In summary, the FeF3 ·0.33H2 O cathode material was successfully synthesized by a liquid-phase method, and the FeF3 · 3H 2 O precursor was milled with CNTs conductive network followed by sintering to obtain FeF3 ·0.33H2 O/CNT nanocomposite, and then mixed with graphene conducting paste without a binder to obtain the FeF3 ·0.33H2 O/C + G nanocomposite. The functional network consisted of CNTs and graphene provides an effective strategy to improve the electronic conductivity of FeF3 ·0.33H2 O cathode material. The FeF3 ·0.33H2 O/C + G nanocomposite exhibits better electrochemical performances with increased specific capacity, extended cyclic lifespan, and enhanced rate capability than that of pure FeF3 ·0.33H2 O. The EIS results also indicate that the FeF3 ·0.33H2 O/C + G electrode has the best electrochemical reaction kinetics behavior. The outstanding electrochemical performances of FeF3 ·0.33H2 O/C + G can be attributed to the constructed three-dimensional conductive networks by CNTs and graphene, improving the electronic conductivity, facilitating the Li + and electron transport, thus enhancing the cycling and rate capabilities. Therefore, the FeF3 ·0.33H2 O cathode material modified with CNTs and graphene showed excellent electrochemical properties and exhibited great promise as a cathode material for LIBs application.

Methods

Synthesis of FeF3 ·0.33H2 O Powder

FeF3 ·0.33H2 O powder was synthesized via a liquid-phase method followed by an annealing treatment. For the synthesis of FeF3 ·0.33H2 O powder, Fe(NO3 ) 3 · 9H 2 O (Aladdin, 99.99%) and NH4 F (Aladdin, 98%) were utilized as the iron and fluorine sources, respectively, and polyethylene glycol (PEG400, Aldrich, 20%) was used as a dispersant. First, 3.1 g Fe(NO3 ) 3 · 9H 2 O was dissolved in 20 mL ethanol in a Teflon-lined stainless-steel autoclave, and then, three drops of PEG400 were added. Next, the solution was ultrasonicated for 10 min to obtain solution A. Then, 0.85 g NH4 F was dissolved in 5 mL of deionized water and ultrasonicated to form solution B. Solution B was added dropwise into the constantly stirred solution A, and the yellow solution gradually became colorless, eventually gained conglobate precipitates. After stewing for 12 h at room temperature, the precipitates were alternately washed with deionized water and ethanol several times and then dried at 80 °C for 12 h in a vacuum oven. After cooling to room temperature naturally, the precipitates were ground into powder to obtain FeF3 · 3H 2 O precursor and then transferred into a tube furnace for calcination at 240 °C for 3 h under an argon atmosphere to remove the crystal water. Finally, the FeF3 ·0.33H2 O powder was obtained.

Preparation of FeF3 ·0.33H2 O/CNT + Graphene Combination Electrode

To prepare FeF3 ·0.33H2 O with CNTs and graphene conductive networks, optimized amount of 5 wt% CNTs were added into the as-prepared precursor, uniformly ground and heated at tube furnace (240 °C for 3 h) under an argon atmosphere to obtain FeF3 ·0.33H2 O/CNT powder. Then, 0.5 g FeF3 ·0.33H2 O/CNT powder was added into 1.5 mL graphene N -methyl pyrrolidinone paste (Aladdin, graphene content:1–1 .5wt%), stirred 4 h to form a homogeneous slurry. The slurry was pasted on an Al foil and dried at 85 °C overnight to obtain the FeF3 ·0.33H2 O/CNT + graphene (denoted as FeF3 ·0.33H2 O/C + G) combination electrode. Notably, the process of making combination electrode did not require the addition of a binder.

Characterization

Thermogravimetric-differential scanning calorimetry (TG-DSC) measurement of the precursor was carried out in the temperature range from 30 to 700 °C at a heating rate of 10 °C min −1 under an argon atmosphere. The crystal structures of all the samples were characterized by X-ray diffraction (XRD, Bruker AXS D8, Germany) with Cu Kα radiation in the 2θ range of 10°–80° at a scan rate of 8° min −1 . The morphologies and particle sizes of the materials were observed by scanning electron microscopy (SEM, JEOL JSM-6610 LV) and energy-dispersive spectroscopy (EDS, JEOL JSM-6610 LV). Transmission electron microscopy (TEM) and selected area electron diffraction (SAED) were carried out to further investigate the microstructure of materials by using a transmission electron microscope (JEOL JSM-2100F).

Electrochemical Measurement

The electrochemical performances of the prepared cathode materials were characterized by CR2032 coin-type half-cells. The working electrodes were made by mixing the cathode materials (FeF3 ·0.33H2 O or FeF3 ·0.33H2 O/CNT), carbon black (Super P Li carbon), and polyvinylidene fluoride (PVDF) at a weight ratio of 90:5:5 in N -methyl pyrrolidinone (NMP). When the slurry was stirred uniform, it was pasted on an Al foil and dried at 85 °C overnight. The FeF3 ·0.33H2 O/C + G combination electrode was fabricated as mentioned above. The cathode electrodes were pressed and cut into several disks and weighted, and then they were dried at 85 °C for 4 h in a vacuum oven. The coin-type cells were assembled in an argon-filled glove box, where the oxygen and water contents were controlled to less than 0.1 ppm, metal Li foils as anodes and Celgard 2400 membrane as separator; 1.0 M LiPF6 in ethylene carbonate (EC), propylene carbonate (PC), and diethyl carbonate (DEC) with a volume ratio of 1:1:1 were used as electrolyte. All the coin cells were aged for 4 h before testing. Galvanostatic charge/discharge tests were performed in the voltage range of 1.8–4.5 V (vs. Li + /Li) on a Land battery test system (LAND CT-2001A, Wuhan, China) at room temperature. The specific capacities of the working electrodes were calculated based on the mass of the active cathode materials. Cyclic voltammetry (CV) and electrochemical impedance spectroscopy (EIS) were measured by an electrochemical workstation (CorrTest CS310). The scanning rate of the CV tests was 1 mV s −1 in the voltage range of 1.8–4.5 V (vs. Li + /Li). The frequency range of EIS was from 100 kHz to 0.01 Hz at potentiostatic signal amplitudes of 5 mV.

Сокращения

- CNT:

-

Углеродные нанотрубки

- CPE:

-

Constant phase-angle element

- Резюме:

-

Циклическая вольтамперометрия

- DEC:

-

Diethyl carbonate

- DLi+ :

-

Lithium ion diffusion coefficients

- EC:

-

Этиленкарбонат

- EDS:

-

Energy-dispersive spectroscopy

- EIS:

-

Электрохимическая импедансная спектроскопия

- EVs:

-

Electric vehicles

- FeF3 ·0.33H2 O/C + G:

-

FeF3 ·0.33H2 O/CNT + graphene

- HEVs:

-

Hybrid electric vehicles

- LIB:

-

Литий-ионные батареи

- NMP:

-

N -methyl pyrrolidinone

- OMC:

-

Ordered mesoporous carbon

- ПК:

-

Propylene carbonate

- PEDOT:

-

poly (3,4-ethylenedioxythiophene)

- PEG:

-

Полиэтиленгликоль

- PVDF:

-

Поливинилиденфторид

- R ct :

-

Сопротивление переносу заряда

- R s :

-

Ohmic resistance

- SAED:

-

Электронная дифракция в выбранной области

- SEM:

-

Сканирующая электронная микроскопия

- ТЕМ:

-

Просвечивающая электронная микроскопия

- TG-DSC:

-

Thermogravimetric-differential scanning calorimetry

- XRD:

-

Рентгеновская дифракция

- Zw :

-

Warburg resistance

Наноматериалы

- Графен и полимерные композиты для суперконденсаторов:обзор

- Механический композит LiNi0.8Co0.15Al0.05O2 / углеродных нанотрубок с улучшенными электрохимическими характеристикам…

- СИНТЕЗ И ЭЛЕКТРОХИМИЧЕСКИЕ СВОЙСТВА КАТОДНЫХ МАТЕРИАЛОВ LiNi0.5Mn1.5O4 с легированием композитов Cr3 + и F− для литий-…

- Многослойный композит MoS2 / ацетиленовый черный как эффективный анодный материал для литий-ионных батарей

- Монодисперсные углеродные наносферы с иерархической пористой структурой в качестве материала электродов дл…

- Совместно модифицированные ТИМы RGO и трехмерных графеновых сетей с высокой производительностью

- Композит Na4Mn9O18 / углеродных нанотрубок как материал с высокими электрохимическими характеристиками для водн…

- Оценка структур графен / WO3 и графен / CeO x как электродов для применения в суперконденсаторах

- Графен / полианилиновый аэрогель со сверхэластичностью и высокой емкостью в качестве высокостойкого к сжати…

- Встроенный композит Si / графен, изготовленный методом термического восстановления магнием в качестве анодно…