Влияние глубокой криогенной активированной обработки на углерод из стеблей конопли, используемый в качестве анода для литий-ионных батарей

Аннотация

Криогенный процесс широко применялся в различных областях, но о нем редко сообщалось при изготовлении анодных материалов для литий-ионной батареи. В этой статье активированный уголь, полученный из стеблей конопли, был получен карбонизацией и активацией; затем его подвергли криогенной обработке для получения криогенного активированного угля. Результаты характеризации показывают, что криогенный активированный уголь (CAC) имеет более богатую пористую структуру, чем активированный уголь (AC) без криогенной обработки, а его удельная поверхность составляет 1727,96 м 2 /г. Пористый углерод имел превосходную обратимую емкость 756,8 мАч / г после 100 циклов при 0,2 ° C в качестве анода литий-ионного аккумулятора, в котором электрохимические характеристики CAC были значительно улучшены благодаря его хорошей пористой структуре. Это дает новую идею подготовки анодных материалов для литий-ионных аккумуляторов большой емкости.

Введение

Из-за того, что сельскохозяйственные отходы, такие как рисовая шелуха, стебли и волокна, обладают преимуществами богатых ресурсов и воспроизводимости, исследователи уделили большое внимание разработке и применению этих сельскохозяйственных отходов, которые обычно не заметны. В настоящее время наблюдается множество инновационных достижений в исследовании и применении углеродных материалов из биомассы, что обеспечивает хорошую теоретическую поддержку для подготовки высококачественных анодных материалов для литий-ионных батарей. Многие исследователи постоянно пробуют новые источники углерода биомассы и процессы обработки, чтобы улучшить качество углерода биомассы и применить его в различных областях. Как традиционный метод лечения, активационная обработка может эффективно улучшить пористость материала и увеличить активный центр [1,2,3,4,5]. Pan et al. использовал K 2 FeO 4 для завершения одновременной карбонизации и графитации бамбукового угля, что занимает меньше времени и имеет высокую эффективность [1]. При обработке углерода биомассы гидротермальные методы все более широко используются в текущих производственных и научных исследованиях [6,7,8,9,10,11]. Ян и др. извлекли гемицеллюлозу из стебля конопли и приготовили из нее углеродную сферу правильной формы путем низкотемпературной гидротермальной и KOH-активации, которая является потенциальным экологически чистым материалом для энергетики и защиты окружающей среды [6]. Структурный размер углерода биомассы можно более точно и эффективно контролировать с помощью темплатного метода. Кроме того, шаблонный метод имеет огромные преимущества в управлении размером материала и имеет большие перспективы применения [12,13,14,15]. Lin et al. приготовили иерархический пористый твердый углерод из древесных опилок каучука с помощью твердого темплата на основе ZnO и применили его к ионно-натриевым батареям [12]. Хотя современные методы исследования углеродных материалов из биомассы приближаются к зрелости, разработка новых методов обработки и новых материалов по-прежнему является направлением развития электродных материалов [16,17,18,19,20].

Криогенный процесс - это новый тип технологии обработки материалов, который в настоящее время более широко используется в области металлов. Криогенная обработка может уменьшить размер кристаллов металла для достижения превосходных механических свойств [21,22,23,24]. Абросимова и др. исследовали влияние криогенной обработки на омоложение аморфной фазы сплавов на основе алюминия [21]. Ли и др. исследовали влияние криогенной обработки (КТ) на механические свойства и микроструктуру суперсплава IN718 [22]. Криогенная обработка также отлично применяется в области композитных материалов и волокон [25,26,27,28,29,30,31,32]. Shao et al. исследовали влияние низкотемпературной обработки на межфазные характеристики и электрическое сопротивление композитов углеродных нанотрубок (УНТ) волокно / эпоксид [25]. Кроме того, криогенная обработка достигла успехов и в других областях [33,34,35]. Song et al. Обобщены характеристики криогенных технологий для CO 2 захват [33]. Guo et al. оценили влияние различных экспериментальных условий на характеристики регенерации металлического стекла на основе Zr во время глубокой криогенной циклической обработки [35]. Криогенная обработка играет исключительную роль во многих областях и разумно применяется, но есть несколько сообщений об обработке углеродных материалов биомассы и ее применении в литий-ионных батареях.

В этой статье процесс криогенной обработки, чисто физический метод обработки, применяется для улучшения качества активированного угля, так что он может образовывать больше пор, которые расширяются и делают общую структуру относительно стабильной, что полезно для улучшения последующих электрохимических характеристик. . Активированный углеродный материал получают путем активации стеблей конопли и последующей криогенной обработки для дальнейшего увеличения размера пор, стабилизации углеродной структуры и изменения физических и химических свойств материала. Полученный криогенный активированный уголь был назван CAC и применен в аноде для литий-ионного аккумулятора, который имеет высокую удельную емкость. Этот метод представляет собой идеальный способ подготовки к созданию недорогого, высокоэффективного анода с большой удельной емкостью для литий-ионной батареи.

Материалы и методы

Приготовление криогенного активированного угля, полученного из стеблей конопли

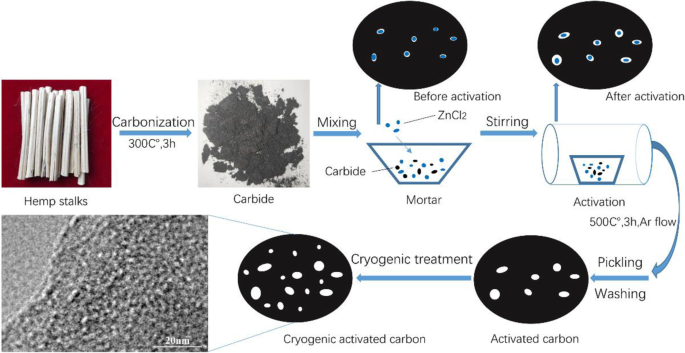

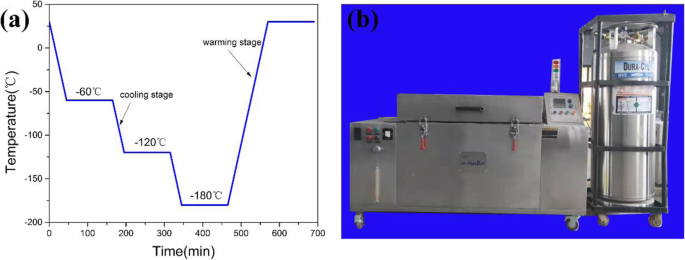

Стебли конопли были выращены на полях провинции Хэйлунцзян, Китай. Как показано на схематической диаграмме на фиг. 1, активированный уголь был приготовлен с использованием метода [36], при массовом соотношении 1:5 и температуре смеси 500 ° C. Высушенный активированный уголь помещали в криостат и постепенно охлаждали до -185 ° C в течение 2 часов, как показано на рис. 2. Затем его возвращали к комнатной температуре для получения криогенного активированного угля. Образцы криогенного активированного угля были обозначены как CAC- β , где β - температура активации. Образец, который также был активирован при 500 ° C без криогенной обработки, был обозначен как AC-500.

Схематические изображения приготовления криогенного активированного угля с пористой структурой

а Кривая процесса криогенной обработки. б Криогенная камера с программным управлением

Характеристики материалов

Микроструктуру активированного угля наблюдали с помощью автоэмиссионного сканирующего электронного микроскопа (JEOL JSM-6700F) и просвечивающего электронного микроскопа (JEM-2100F). Картину дифракции рентгеновских лучей (XRD) порошка стеблей конопли наблюдали с помощью рентгеновского дифрактометра Siemens D5000. Удельную поверхность и распределение пор углеродного материала по размерам измеряли с помощью измерения адсорбции-десорбции азота (Micromeritics, ASAP2420). Рамановские спектры наблюдались с помощью прибора Renishaw inVia.

Электрохимические измерения

Батарея-пуговица с использованием криогенного активированного угля была приготовлена по методикам [36]. После сборки испытание циклических характеристик батарейки-кнопки было выполнено с помощью испытательной системы батарей LAND в диапазоне напряжений 0,02 ~ 3 В. Кривая циклической вольтамперометрии (CV) и испытание импеданса были выполнены на электрохимической рабочей станции.

Результаты и обсуждение

Структурная и морфологическая характеристика

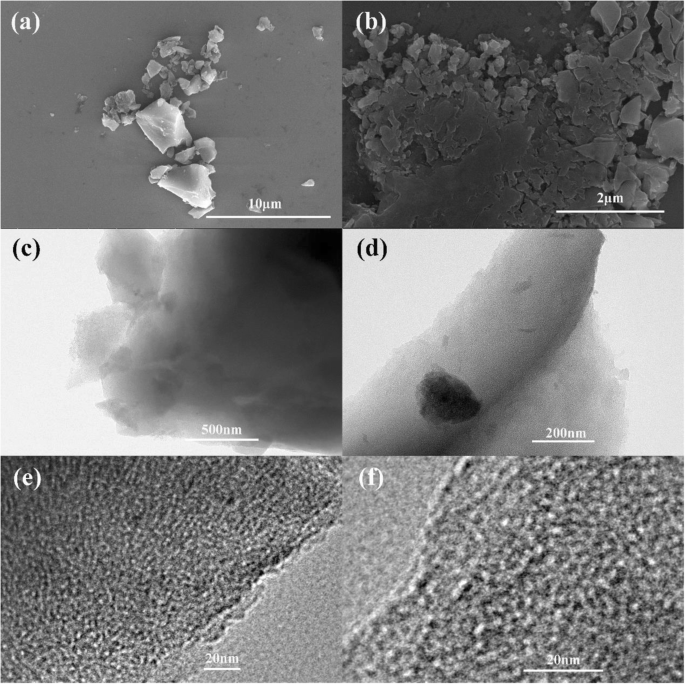

Активированный уголь, полученный из стеблей конопли, получают путем карбонизации и предварительной обработки активацией, как показано на рис. 3а. После криогенной обработки морфология CAC-500 в целом не претерпела других изменений, за исключением того, что она была более фрагментированной, как показано на рис. 3b, что связано с увеличением хрупкости AC-500 и возникновением трещин при криогенной обработке. Во фрагментированном материале может быть больше активных участков из-за большого количества листовых структур и щелевых промежутков. Оба они в целом представляют собой аморфный углерод, и никаких явных макропор не наблюдается. При большом увеличении AC-500 и CAC-500 имеют богатую структуру пор, и большинство из них являются микропористыми или мезопористыми, что облегчает накопление и пропускание ионов лития, как показано на рис. 3e и f.

а СЭМ изображение АС-500. б СЭМ-изображение САС-500. c ТЕМ-образец АС-500. г ТЕМ-образец САС-500. е ВРЭМ-модель АС-500. е Модель HRTEM CAC-500

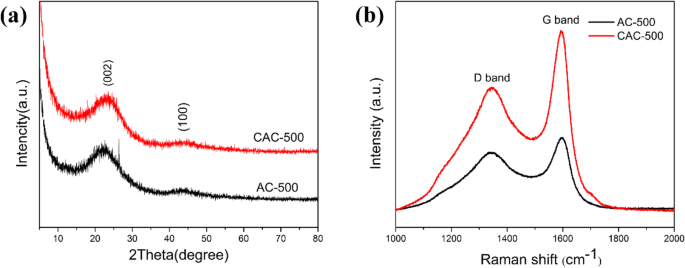

Рентгенограммы двух образцов, полученных до и после криогенной обработки, показаны на рис. 4а. Очевидно, что есть два различных дифракционных пика при 22 ° и 44 °, соответствующих кристаллическим плоскостям (002) и (100) структуры графита, соответственно. Пик дифракции 22 ° обусловлен наличием непрерывных параллельных чешуек графита, тогда как пик дифракции 44 ° обусловлен сотовой структурой, образованной sp2-гибридизацией. Кроме того, оба образца демонстрируют характеристики традиционных аморфных углеродных материалов из-за отсутствия резких дифракционных пиков.

а Рентгенограммы. б Рамановские спектры AC-500 и CAC-500

Рамановские спектры AC-500 и CAC-500 показаны на рис. 4b. Материалы жгута имеют очевидный пик D и пик G. Пик D вызван дефектами материала, а пик G - вибрацией sp 2 гибридные атомы углерода графитового листа. Отношение интенсивностей пика D к пику G обычно используется для характеристики степени дефектов материала. Соответственно, расчетные отношения AC-500 и CAC-500 составляют 0,7937 и 0,6899. Это указывает на то, что два материала имеют высокую аморфность и больше краев и дефектов, что может обеспечить больше активных центров для внедрения ионов лития, тем самым демонстрируя превосходные электрохимические характеристики.

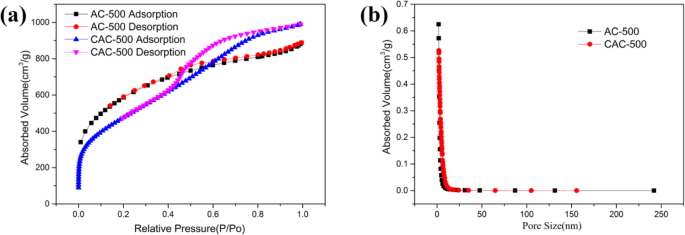

На рис. 5 показаны удельная поверхность и распределение пор по размерам двух материалов. Удельная поверхность AC-500 и CAC-500 составляет 2024 м 2 / г и 1728 м 2 / г соответственно. Более низкая удельная поверхность указывает на то, что материал CAC-500 имеет больше макропор и мезопор, что повысит эффективность циклического введения и извлечения иона лития [37]. В то же время соответствующие средние размеры адсорбционных пор AC-500 и CAC-500 составляют 2,651 нм и 3,547 нм. Кривая изотермы адсорбции и десорбции на рисунке 5a показывает, что типы AC-500 и CAC-500 относятся к типу I и типу IV, а типы замкнутой петли гистерезиса - H4 и H1, соответственно. Очевидно, подтверждено, что AC-500 имеет больше микропористых структур, тогда как CAC-500 имеет большое количество мезопористых структур. Кроме того, образец CAC-500 отражает цилиндрическое отверстие с одинаковым диаметром на обоих концах, что может быть реализовано с помощью мезопористых материалов с относительно узким распределением пор по размерам.

а Кривая изотермической адсорбции-десорбции AC-500 и CAC-500. б Распределение пор по размерам AC-500 и CAC-500

Электрохимическая характеристика

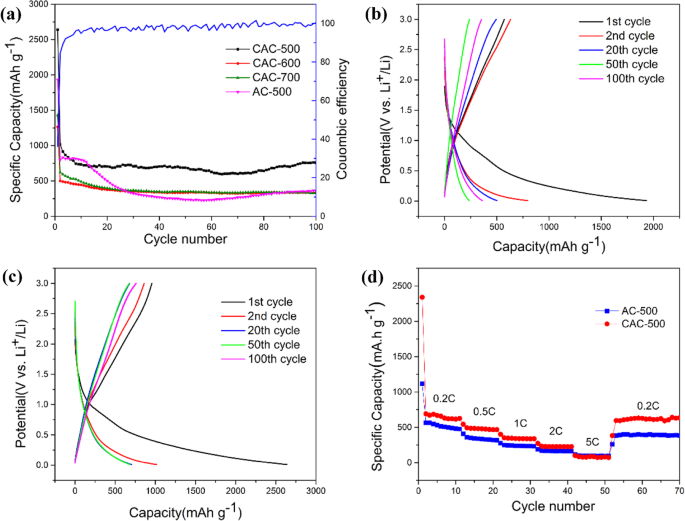

На рис. 6а показано, что характеристики цикла зарядки-разрядки криогенного активированного угля при различных температурах активации со скоростью 0,2 ° C, при этом ток, соответствующий 1 ° C, составляет 372 мА. Ясно, что CAC-500 демонстрирует отличные характеристики при циклической нагрузке 740 мАч / г. По сравнению с CAC-600 и CAC-700, CAC-500 обеспечивает лучшие характеристики цикла, что связано с обилием мезопористых и микропористых структур внутри материала. Удельная емкость первого разряда и удельная емкость заряда CAC-500 составляют 2469,7 мАч / г и 1168,1 мАч / г соответственно. Относительно низкий кулоновский КПД первого цикла (всего около 36%) хорошо согласуется с общими характеристиками циклических характеристик литий-ионных батарей [38, 39]. Именно большое количество ионов лития, потребляемых пленкой на границе раздела твердого электролита (SEI), образованной в первом цикле из-за большой удельной поверхности, приводит к огромным потерям емкости в первом цикле. Кроме того, его другой кулоновский КПД составляет около 100%, что указывает на то, что AC-600 имеет небольшой коэффициент потери емкости. На рисунках 6b и c показаны кривые заряда и разряда от первого цикла до сотого цикла AC-500 и CAC-500, где кривые заряда и разряда постепенно становились согласованными по мере увеличения количества циклов. Кривые разряда CAC-500 на 20-м, 50-м и 100-м циклах практически полностью совпадают, в то время как AC-500 обладает меньшей степенью совпадения и демонстрирует нестабильные электрохимические характеристики, что означает лучшую стабильность электрохимических характеристик CAC-50.

а Кривые производительности цикла. б Кривые зарядно-разрядного напряжения АК-500. c Кривые зарядно-разрядного напряжения САС-500. г Оцените характеристики AC-500 и CAC-500

На рисунке 6d представлены графики скорости разрядки материалов в исходном состоянии при плотностях тока 0,2–5 ° С. Хорошую способность к разрядке можно наблюдать для CAC-500 со средней разрядной емкостью 615,7 мАч / г, 467,1 мАч / г, 336,9 мАч. / г, 225,4 мАч / г и 80,6 мАч / г при плотностях тока 0,2 ° C, 0,5 ° C, 1 ° C, 2 ° C и 5 ° C отдельно. Примечательно, что начальная производительность AC-600 высока, хотя емкость значительно падает при большом увеличении. Однако производительность CAC-500 все еще может быть восстановлена до более высокой обратимой емкости 627 мАч / г, когда скорость разряда восстанавливается до 0,2 C, что указывает на лучшее сохранение емкости CAC-500. И наоборот, емкость AC-500 с более низким уровнем производительности демонстрируется со средней разрядной емкостью 480,7 мАч / г, 320,8 мАч / г, 233,8 мАч / г, 162,4 мАч / г, 95 мАч / г и 394,1 мАч / г при та же плотность тока, что и у CAC-500, что связано с увеличением активных центров и расширением структуры пор, вызванным криогенной обработкой.

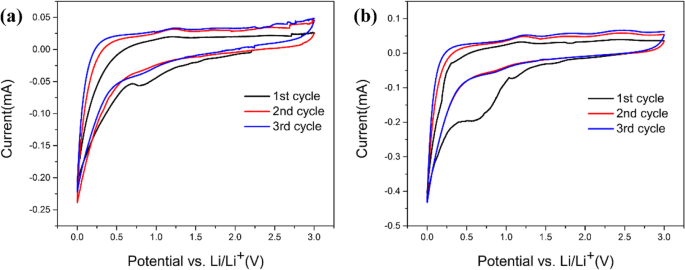

На рисунках 7a и b показаны первые три цикла циклических вольт-амперных кривых (CV) при скорости сканирования 0,1 мВ / с между 0,01 и 3,0 В. Очевидно, что существует резкий пик около 0,7 В и слабый пик около 1,35 В. в процессе восстановления первого круга, что указывает на то, что между электродом и электролитом началась необратимая реакция [40]. Обратите внимание, что именно разложение электролита на поверхности электрода и образование пленки SEI приводит к образованию пика около 0,7 В. Исчезновение этих пиков в последующих втором и третьем циклах происходит из-за необратимых реакций. в первом цикле. В первом цикле процесс деинтеркаляции лития происходит на анодном пике около 0,25 В, что согласуется с указанным углеродным веществом [1, 40]. И AC-500, и CAC-500 имеют тенденцию постепенно совпадать с последующими вторым и третьим циклами, а второй и третий кружки полностью совпадают на рис. 7, что указывает на хорошую стабильность электродного материала.

а Профили циклической вольтамперограммы АК-500. б Профили циклической вольтамперограммы САС-500

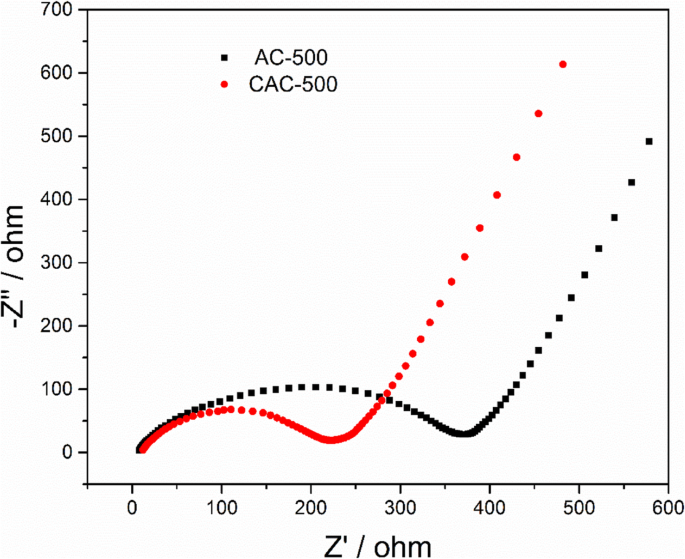

Мы также протестировали спектр импеданса AC-500 и CAC-500, чтобы дополнительно продемонстрировать кинетику электродов во время переноса ионов лития, как показано на рис. 8. Возможно большее контактное сопротивление AC-500, чем у CAC-500. объясняется разницей в области высоких частот. Хотя нет заметной разницы в импедансе переноса заряда, соответствующем области IF, диффузионный импеданс, соответствующий высокочастотной области CAC-500, значительно меньше, чем у AC-500. Эти результаты демонстрируют, что AC-500 после криогенной обработки имеет небольшой импеданс, что связано с большим количеством мезопор, образованных активированным углем после криогенного производства, что снижает диффузионное сопротивление ионов лития.

Спектры импеданса AC-500 и CAC-500

Выводы

Активированный уголь, полученный из стеблей конопли, имеет богатую пористую структуру, и подавляющее большинство пор являются микропористыми. Кроме того, криогенная обработка активированного угля не только увеличивает диаметр пор материала, но также дает больше мезопор, что снижает импеданс и улучшает электрохимические характеристики. Криогенный активированный уголь имеет большую площадь поверхности - 1728 м 2 . / г и отличной удельной емкостью 756,8 мАч / г, что делает его идеальным материалом для анодного материала литий-ионного аккумулятора. Приготовление криогенного активированного угля, полученного из стеблей конопли, для литий-ионных батарей - это не только успешное применение стеблей конопли, но и новая идея для разработки анодных материалов для литий-ионных батарей.

Доступность данных и материалов

Выводы, сделанные в этой рукописи, основаны на данных, которые все представлены и показаны в этой статье.

Сокращения

- CAC:

-

Криогенный активированный уголь

- AC:

-

Активированный уголь

- Резюме:

-

Циклическая вольтамперометрия

- SEI:

-

Интерфейс твердого электролита

- DMC:

-

Диметилкарбонат

- EC:

-

Этиленкарбонат

- EMC:

-

Этилметилкарбонат

Наноматериалы

- Для чего используется обертка из углеродного волокна?

- Возобновляемые марки PVDF для литий-ионных батарей

- Механический композит LiNi0.8Co0.15Al0.05O2 / углеродных нанотрубок с улучшенными электрохимическими характеристикам…

- Многослойный композит MoS2 / ацетиленовый черный как эффективный анодный материал для литий-ионных батарей

- Подготовка гибридных микроматериалов MnO2 с полипропиленовым покрытием и их улучшенные циклические характери…

- Влияние различных связующих на электрохимические характеристики металлооксидного анода для литий-ионных ба…

- Композит Na4Mn9O18 / углеродных нанотрубок как материал с высокими электрохимическими характеристиками для водн…

- Встроенный композит Si / графен, изготовленный методом термического восстановления магнием в качестве анодно…

- Аэрогель / серный композит с активированным углем с полианилиновым покрытием для высокопроизводительных лит…

- Нанокристаллический пленочный анод Fe2O3, полученный методом импульсного лазерного осаждения для литий-ионных…