Изготовление заякоренных фуллереном гибридов восстановленного оксида графена и их синергетическое усиление огнестойкости эпоксидной смолы

Аннотация

А С 60 Гибрид -PEI-rGO был получен путем включения фуллерена (C 60 ) на поверхности модифицированного PEI восстановленного оксида графена (rGO) и затем используется для модификации эпоксидной (EP) смолы. Впоследствии структура GO и C 60 -PEI-rGO были хорошо охарактеризованы, показывая, что C 60 был гомогенно закреплен на поверхности PEI-rGO. Огнестойкость, механические свойства и термическая стабильность исходного C 60 Систематически исследованы нанокомпозиты ПЭИ-рГО / ЭП. Результаты показывают, что C 60 -Гибрид PEI-rGO демонстрирует высокую огнезащитную эффективность для EP. В частности, время до воспламенения эпоксидной смолы увеличивается с 68 до 89 с при добавлении 1,0 мас.% C 60 -PEI-rGO, которые необычны в полимерных нанокомпозитах. Между тем, пики скорости тепловыделения и общего тепловыделения модифицированной эпоксидной смолы снижаются на 40,0% и 15,6% соответственно. Синергетический огнезащитный механизм C 60 -PEI-rGO к EP приписывается его уникальной структуре, сочетающей в себе высокую эффективность улавливания свободных радикалов с помощью C 60 , барьерный эффект слоистого rGO и увеличение плотности сшивки эпоксидной смолы. Показано, что термостойкость и механические свойства эпоксидной смолы одновременно улучшаются при добавлении C 60 . -ПЭИ-рГО. Эта работа может стать пионером нового и эффективного метода производства огнестойких термореактивных смол с одновременно другими улучшенными свойствами.

Фон

Полимерные материалы широко применяются во многих областях, таких как строительство, электрика и электроника, а также покрытия, благодаря их легкости, технологичности и универсальным свойствам [1,2,3]. Однако большинство полимеров легко воспламеняются, что часто вызывает опасения по поводу безопасности [4]. Поэтому чрезвычайно важно улучшить огнестойкость полимерных материалов.

По сравнению с традиционными антипиренами, нанонаполнители не только демонстрируют более высокую огнезащитную эффективность для полимерных материалов, но также сохраняют другие исходные свойства, даже придают полимерным материалам некоторые особые функциональные возможности при низких добавках, которые привлекли большое внимание [5, 6]. . При этом огнезащитные эффекты нанонаполнителей в основном выражаются в значительном уменьшении типичных параметров, таких как пиковая скорость тепловыделения (PHRR), общее тепловыделение (THR) и общее выделение дыма (TSR), или увеличение предельного кислородного индекса ( LOI).

Однако обнаружено, что огнезащитная эффективность нанонаполнителей на термопластах и термореактивных смолах различается. Что касается термопластичных смол, нанонаполнители могут значительно улучшить огнестойкость. Например, Gilman et al. включил монтмориллонит, модифицированный поверхностно-активным веществом, в привитой малеиновый ангидрид полипропилена (PPgMA) путем смешивания в расплаве, и полученный нанокомпозит PPgMA-MMT (4 мас.%) имел на 75% более низкий PHRR и на 49% более низкий THR, чем чистый PPgMA, соответственно, только при добавлении 4 мас.%, что свидетельствует о значительном улучшении огнестойкости [7]. Также аналогичные заметные улучшения наблюдались в нанокомпозитах полиметилметакрилат (ПММА) / углеродные нанотрубки и полипропилен (ПП) / графен [8,9,10,11]. Эти нанонаполнители также применялись для модификации термореактивных смол с целью улучшения их огнестойкости [12, 13].

Однако следует отметить, что огнезащитная эффективность этих нанонаполнителей в термореактивных смолах не так выражена, как их эффективность в термопластичных смолах. В нашей предыдущей работе оксид графена (GO) был включен в эпоксидную смолу (EP), и полученные нанокомпозиты показали только уменьшение PHRR на 16% при содержании GO 1 мас.% По сравнению с EP [14]. Guo et al. показали аналогичное явление в графене / EP, у которого было снижение PHRR эпоксидной смолы на 23% при содержании графена 1 вес.% по сравнению с EP. Причины этого явления можно объяснить влиянием нанонаполнителей на сшивающую структуру, а также ролью нанонаполнителей в горении полимера. С одной стороны, из-за сравнительно высокой плотности сшивки термореактивных смол добавление нанонаполнителей затрудняет значительное изменение плотности сшивки, которая играет определяющую роль в улучшении огнестойкости [15, 16]. С другой стороны, механизм нанонаполнителей на огнестойкость полимера уникален, что в основном зависит от их барьерного эффекта [17, 18], а затем трудно обеспечить высокую модифицированную эффективность. Очевидно, что по сравнению с этими привлекательными достижениями в области термопластов, модифицированная эффективность нанонаполнителей в термореактивных смолах требует дальнейшего повышения. Много усилий было направлено на модификацию нанонаполнителей другими антипиренами [12, 19]. Например, Ху и его сотрудники модифицировали графен окта-аминофенилполиэдрическими олигомерными силсесквиоксанами (OapPOSS), чтобы получить OapPOSS-rGO, который проявляет замечательный огнезащитный эффект на эпоксидную смолу [20]. Однако некоторые важные показатели, такие как время до воспламенения (t ign ) и время до пика скорости тепловыделения редко сообщается, и синергетический механизм может быть дополнительно изучен.

В последнее время фуллерен (C 60 ) был включен в полимер для улучшения огнестойкости полимера из-за его высокой реакционной способности по отношению к свободным радикалам, которые могут действовать как реагент, улавливающий радикалы, для замедления термоокислительной деструкции полимера [21,22,23,24]. Однако C 60 наночастицы имеют тенденцию к агломерации в полимере из-за его большой удельной поверхности и сильного Ван-де-Ваальса, что приводит к низкой эффективности антипирена. Из-за того же химического состава C 60 был синергизмом с другими углеродными нанонаполнителями, он не только улучшает дисперсию нанонаполнителей, но также сочетает радикальное поглощение C 60 и огнезащитный эффект других углеродных нанонаполнителей, такой как барьерный эффект графена, который дополнительно увеличивает огнезащитную эффективность C 60 [25,26,27]. По сравнению с одномерными углеродными наноматериалами, такими как углеродные нанотрубки, графен показывает более высокую барьерную эффективность из-за своей слоистой наноструктуры и обеспечивает более активную платформу для синергии с C 60 [28]. Поэтому было бы интересно, если бы эти огнезащитные механизмы C 60 и графен может быть синергетически применен в полимере. Фанг и его коллеги объединили GO и C 60 для получения наногибрида, что в значительной степени улучшило огнестойкость и термическую стабильность HDPE [29]. Однако на сегодняшний день все эти C 60 родственные наноматериалы были включены в термопластические смолы, в то время как ни один исследователь не исследует их огнезащитный эффект и механизм в термореактивных смолах.

Здесь мы разработали связанный с графеном гибрид (C 60 -PEI-rGO), состоящий из графена и фуллерена (C 60 ) посредством трехстадийной реакции и включается в эпоксидную смолу. Рыхлая пластинчатая структура, богатая аминогруппами C 60 -PEI-rGO может не только достичь идеальной дисперсии графена и C 60 в эпоксидной смоле (EP), которая будет полностью поглощать радикалы C 60 , барьерный эффект графена и увеличение плотности сшивки полученных нанокомпозитов, но также может улучшить другие типичные свойства полученных нанокомпозитов. Считается, что эта работа может стать пионером нового и эффективного метода производства огнестойких термореактивных смол с одновременно другими улучшенными свойствами.

Методы

Материалы

Графит (3000 меш) был поставлен компанией Aladdin Industrial Co. Ltd. (Китай). Серная кислота (H 2 SO 4 , 98%), нитрат натрия (NaNO 3 ), перманганат калия (KMnO 4 ), перекись водорода (H 2 О 2 , 30% водн.), Этанол, диметилсульфоксид (ДМСО), толуол и ацетон были коммерческими продуктами аналитической чистоты и использовались без дополнительной очистки. В нашей лаборатории производилась дистиллированная вода. С 60 (чистота> 99%) был приобретен у Henan Puyang Co. Ltd. Разветвленный полиэтилен (PEI, 50% водн.) был приобретен у Sigma-Adrich с Mn 70 000. Диглицидиловый эфир бисфенола A (DGEBA) был приобретен в Shanghai Resin Factory Co. Ltd. (Китай). Отвердитель диэтилтолуолдиамин (DETDA) был получен от Chongshun Chemical Co. Ltd. (Китай).

Подготовка C 60 -PEI-rGO

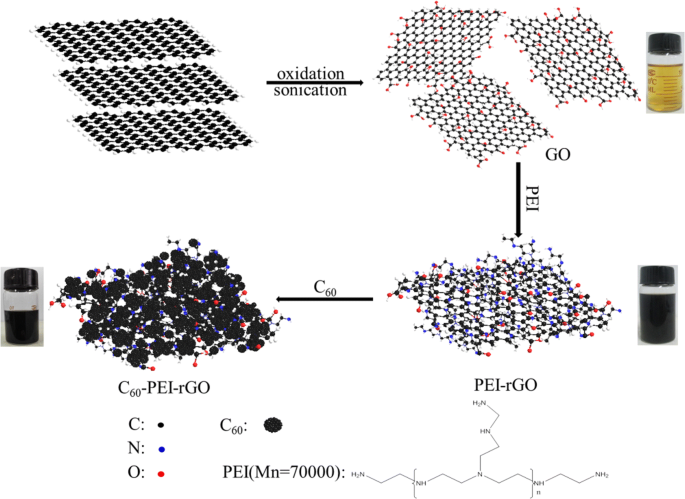

Оксид графита (GO) был приготовлен с использованием модифицированного метода Хаммера из графитовых порошков, как показано в Дополнительном файле 1 [30, 31]. PEI-модифицированный восстановленный оксид графена (PEI-rGO) был получен реакцией между PEI и оксидом графена, как показано в дополнительном файле 1. После этого PEI-rGO (150 мг) диспергировали в DMSO (300 мл) с помощью ультразвуковой обработки для 30 минут. Раствор PEI-rGO / DMSO и 300 мг C 60 были добавлены в ДМСО-толуол (350 мл, 4:3, v / v ) раствор ультразвуком; затем полученную смесь перемешивали при 90 ° C в течение 24 часов после обработки ультразвуком в течение 30 минут при комнатной температуре. Наконец, продукт промывали толуолом и этанолом последовательно не менее трех раз с последующей сушкой при 60 ° C в вакууме в течение 12 часов, обозначенной как C60-PEI-rGO. Процесс получения C60-PEI-rGO показан на схеме 1.

Схематическое изображение приготовления C 60 -ПЭИ-рГО

Приготовление эпоксидной смолы и нанокомпозитов

Соответствующие количества DGEBA и DETDA с массовым соотношением 1:0,234 смешивали при 100 ° C в течение 15 мин при интенсивном перемешивании с получением светло-желтой жидкости, которая представляла собой форполимер EP. Затем смесь тщательно дегазировали в вакуумном сушильном шкафу при 110 ° C в течение 30 минут, после чего выливали ее в предварительно нагретую (100 ° C) U-образную форму. Впоследствии форма была помещена в печь для отверждения и постотверждения по протоколу 120 ° C / 1 час + 180 ° C / 2,5 часа и 190 ° C / 2 часа соответственно; полученная смола представляет собой отвержденную смолу EP. Соответствующие количества PEI-rGO, C60 и C60-PEI-rGO были соответственно добавлены в смесь EP-форполимера и этанола обработкой ультразвуком в течение 30 минут с образованием черной суспензии, а затем смесь дегазировали для удаления избытка растворителя при 60 ° C. ° C в вакуумной печи. После этого смесь была отлита в форму для отверждения и постотверждения посредством процедур 120 ° C / 1 час + 180 ° C / 2,5 часа и 190 ° C / 2 часа соответственно. Наконец, полученные нанокомпозиты были извлечены из формы и закодированы как PEI-rGO1.0 / EP, C601.0 / EP C60-PEI-rGO n / EP соответственно, где 1.0 и n представляют собой весовой процент использованного наноматериала в полученных нанокомпозитах ( n =0,4, 0,6, 0,8 и 1,0).

Аппарат и экспериментальный метод

Морфология и микроструктура полученных наноматериалов и нанокомпозитов были охарактеризованы с помощью атомно-силового микроскопа (AFM) (Veeco Instruments, Nanoscope Multimode IIIa, США), просвечивающей электронной микроскопии (TEM) (JEOL JEM-2010, Япония), сканирования Электронный микроскоп (SEM) (HITACHI, SU8010 / EDX, Япония), инфракрасный спектрометр с преобразованием Фурье (FTIR) (AVATAR360N, США). Термогравиметрический анализ (ТГА) нанонаполнителей проводили на приборе TA Instruments STA449C (США) в диапазоне от 25 до 800 ° C в атмосфере азота со скоростью нагрева 10 ° C / мин, эпоксидную смолу и ее композиты проводили в диапазон от 25 до 800 ° C в атмосфере воздуха со скоростью нагрева 10, 20, 30 и 40 ° C / мин. Динамический механический анализ (DMA) проводили на аппарате TA DMA Q800 от TA Instruments (США) от 25 до 250 ° C со скоростью нагрева 3 ° C / мин при 1 Гц. Свойства при растяжении были получены в соответствии с ASTM D638 с постоянной скоростью 5 мм / мин с использованием датчика нагрузки 1 кН. Значения LOI измеряли на счетчике пламени Stanton Redcraft (Китай) в соответствии с ASTM D2863 / 77. Воспламеняемость смол была охарактеризована с помощью конического калориметра, выполненного в приборе FTT (Великобритания) в соответствии с ISO 5660 с падающим потоком 35 кВт / м 2 с помощью нагревателя конической формы.

Результаты и обсуждение

Характеристика GO, PEI-GO и C 60 -PEI-rGO

В общем, ОГ трудно диспергировать в широко используемых органических растворителях [32]. Однако при приготовлении PEI-rGO и C 60 -PEI-rGO, примечательно, что в исходном состоянии PEI-rGO и C 60 -PEI-rGO может легко диспергироваться в этаноле и образовывать стабильную коллоидную суспензию, что можно объяснить высокой совместимостью между PEI и этанолом. Результат обеспечивает благоприятные условия для расслоения и диспергирования ОГ при получении нанокомпозитов на основе графена. Кроме того, происходит изменение цвета от желтого GO в воде до черного PEI-rGO и C 60 -PEI-rGO в этаноле, что свидетельствует о восстановлении GO.

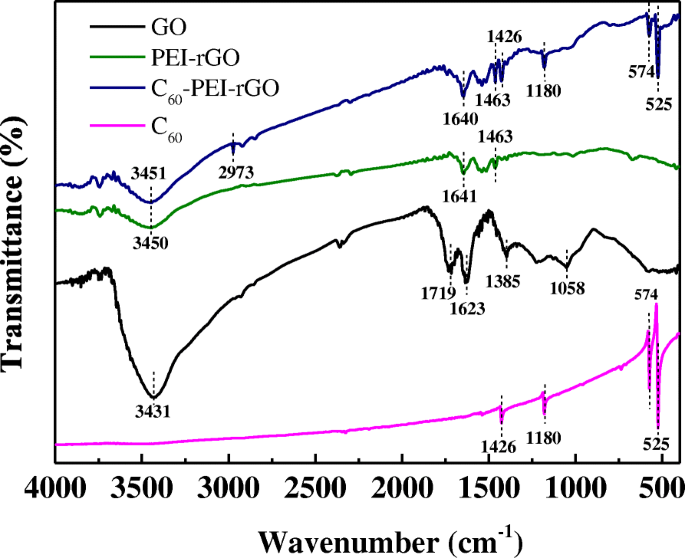

На рисунке 1 показан FTIR-спектр GO, PEI-rGO, C 60 . -PEI-rGO и C 60 . После комплексообразования с PEI интенсивность пика Н-связи при 3431 см -1 очевидно уменьшается из-за частичного восстановления ГО молекулами ПЭИ, а характеристическая полоса при 1719 см −1 полностью исчезает вместе с очевидным ослаблением двух пиков при 1385 (O – H) и 1058 (C – O) см −1 . Сильная полоса на 1623 см −1 в GO имеет отношение к скелетным колебаниям неокисленных графитовых доменов, которые заменяются сильной полосой при 1640 см -1 что связано с образованием амидных связей [33, 34]. Кроме того, новая полоса на 1463 см −1 (Вибрация растяжения C – N) появляется в PEI-GO из-за покрытия PEI до GO. Для C 60 -PEI-rGO, четыре характеристических пика поглощения C 60 на 1426, 1180, 574 и 525 см −1 и новый пик на 2973 см −1 (С 60 –H) отражают реакцию между C 60 и PEI-rGO, поскольку непрореагировавший C 60 были полностью удалены путем промывки гибрида толуолом несколько раз до тех пор, пока цвет отмытого раствора от баклажана до прозрачного при обработке ультразвуком не изменился [26].

ИК-Фурье спектры GO, PEI-rGO, C 60 -PEI-rGO и C 60

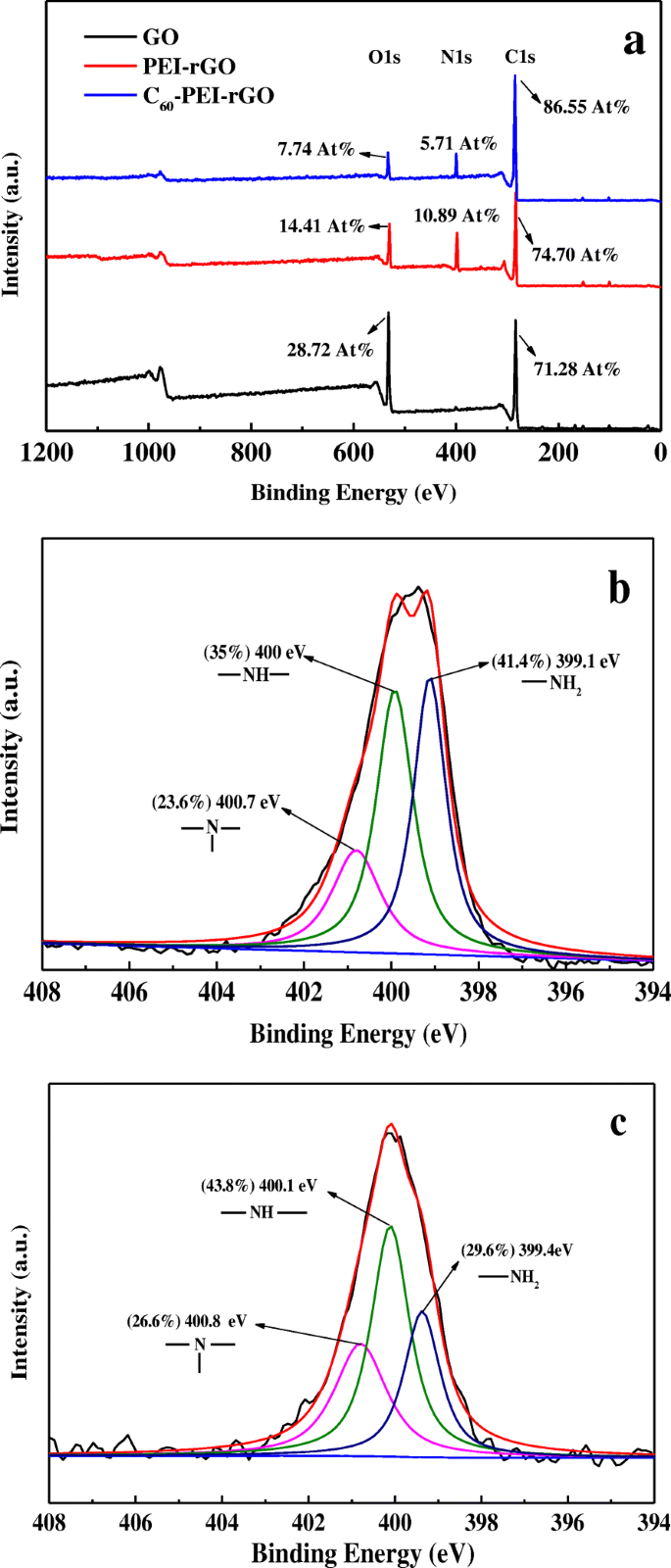

На рисунке 2 показаны XPS-спектры GO, PEI-rGO и C 60 . -ПЭИ-рГО. Видно, что два острых пика при 286,7 и 532,6 эВ соответствуют элементам C и O в GO и его гибридах соответственно. Новые резкие пики при 399,7 эВ (PEI-rGO) и 400,1 эВ (C 60 -PEI-rGO), которые соответствуют N1, указывают на образование амидных связей после функционализации. Примерный химический состав ГО и его гибридов также показан на рис. 2а. Для PEI-rGO содержание O снижается с 28,72 до 14,41 ат.% В GO, что связано с введением PEI. В случае C 60 -PEI-rGO, содержание O и N снижается до 7,74 ат.% И 5,71 ат.% Соответственно, в то время как содержание C достигает 86,55 ат.%, Что является очевидным доказательством для C 60 представлен PEI-rGO. Можно приблизительно рассчитать, что весовое соотношение C 60 в C 60 -PEI-rGO - это ок. 45,4 мас.% В соответствии с «Правилом смешивания» (ат.% Было изменено на мас.% В расчетах). В спектре N1s PEI-rGO (рис. 2б) и C 60 -PEI-rGO Рис. 2c), N1s-спектр PEI-rGO соответствует трем пикам на уровне прибл. 399,1 эВ (что составляет 41,4%), 400 эВ (составляет 35%) и 400,7 эВ (составляет 23,6%), относящиеся к первичным, вторичным и третичным аминам соответственно. Для C 60 -PEI-rGO, содержание N в третичных и вторичных аминах увеличивается до 26,6% и 43,8%, соответственно, в то время как содержание N в первичных аминах значительно снижается до 29,6%. На основании увеличения содержания N во вторичных аминах и уменьшения содержания N в первичных аминах, это показывает, что C 60 в основном реагирует с первичными аминами с образованием вторичных аминов и небольшого количества C 60 реагировать со вторичными аминами с образованием третичных аминов, что можно объяснить стерическим эффектом C 60 и химическая активность аминов.

XPS-спектры GO, PEI-rGO и C 60 -PEI-rGO ( а ), а также XPS-спектр N1s PEI-rGO ( b ) и C 60 -PEI-rGO ( c )

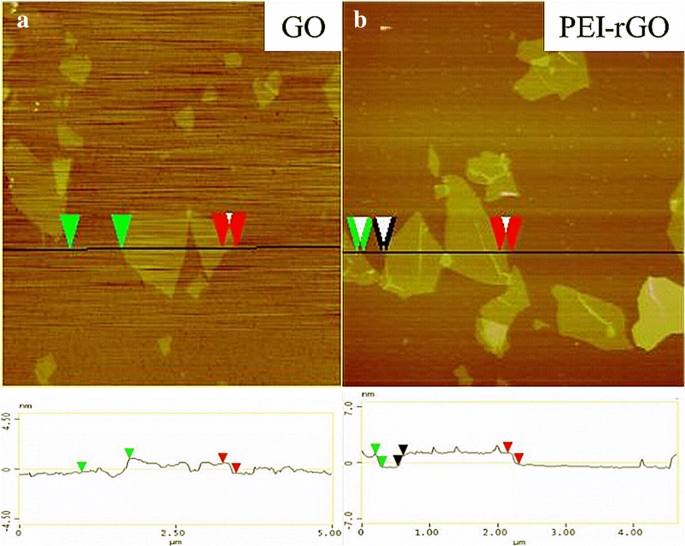

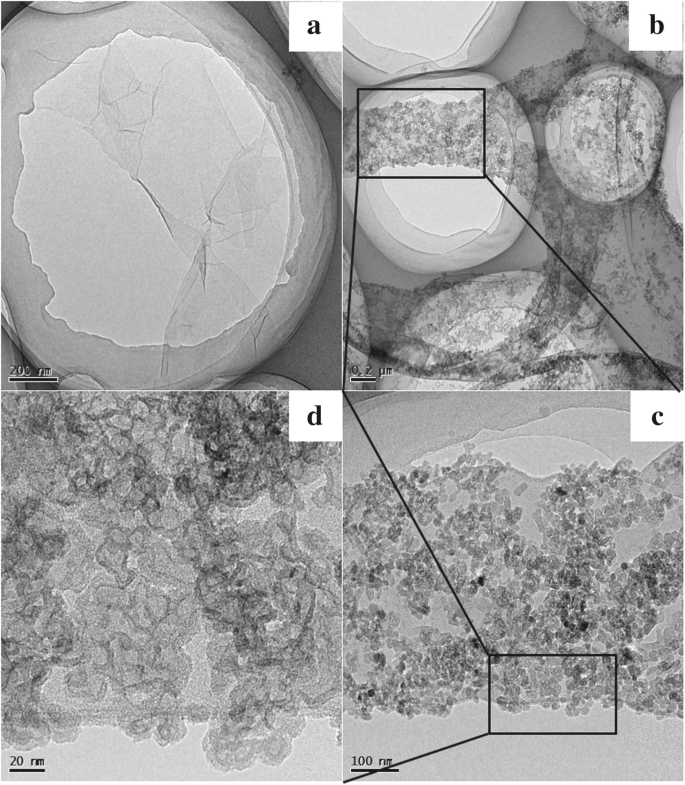

Морфологии GO, PEI-rGO и C 60 -PEI-rGO были исследованы методами AFM и TEM. Как показано на рис. 3, размер GO составляет 0,2–1 мкм, а толщина составляет ок. 0,9 нм, что указывает на то, что ГО был расслоен и, вероятно, имел форму однослойных нанолистов. После покрытия PEI толщина нанолиста PEI-rGO увеличивается до прибл. 1,5 нм с равномерным распределением поверхности по высоте. Молекулы PEI поглощаются на обеих сторонах листа GO, то есть, средняя толщина составляет ок. 0,3 нм. Как показано на рис. 4, нанолист PEI-rGO демонстрирует типично гладкую слоистую структуру, в то время как интересно обнаружить, что C 60 -PEI-rGO имеет рыхлую пластинчатую структуру и ок. 20 нм C 60 агрегаты равномерно распределены на поверхности PEI-rGO. Можно ожидать, что эта рыхлая ламеллярная структура не только предотвращает повторную укладку гибридных нанолистов во время процесса сушки и приводит к однородному диспергированию гибридных нанолистов в полимере, но также улучшает физическое взаимодействие между C 60 -ПЭИ-рГО и матрица ЭП.

АСМ изображения GO ( a ) и PEI-rGO ( b )

ПЭМ-изображения PEI-rGO ( a ) и C60-PEI-rGO ( b , c , d )

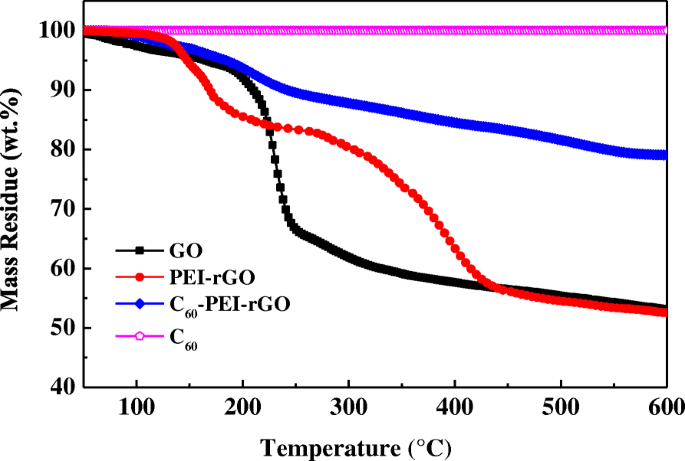

Кривые ТГА ГО и его гибридов показаны на рис. 5. Кривая ГО показывает ок. 4 мас.% Потери веса ниже 150 ° C из-за десорбции абсорбированной воды и прибл. 42,9 мас.% Потеря веса от 200 до 600 ° C, что можно отнести к разложению кислородсодержащих групп. В случае PEI-rGO видно, что потеря веса ок. 15,6 мас.% Происходит при температуре от 100 до 190 ° C, что связано с разложением абсорбированной воды, и на стадии потери массы при температуре от 270 до 470 ° C (приблизительно 26,7 мас.%), Которая в первую очередь возникает из-за разложения PEI и более стабильного кислорода. содержащие группы. Для C 60 , он показывает высокую термическую стабильность в азоте с массовым остатком 99,3% при 600 ° C. Что касается C 60 -PEI-rGO, скорость разложения, очевидно, снижается, а массовый остаток при 600 ° C увеличивается до 79,4%, что показывает самую высокую термическую стабильность среди GO и гибридов. Путем сравнения массового остатка PEI-rGO, C 60 , и C 60 -PEI-rGO, массовое соотношение C 60 в C 60 -ПЭИ-рГО можно рассчитать, ок. 55,2 мас.%; этот результат имеет разницу на 10% по весу с результатом XPS (45,4% по весу), но все же можно учитывать весовое соотношение C 60 в C 60 -PEI-rGO - это ок. 50 мас.%.

Кривые ТГ ГО, ПЭИ-рГО, ЭП, C 60 -PEI-rGO и C 60 в атмосфере азота

Основываясь на приведенных выше результатах, C 60 -PEI-rGO демонстрирует высокую совместимость с этанолом, что приводит к лучшей дисперсии в матрице EP, чем C 60 , или только GO в EP успешно получают путем химического связывания PEI и C 60 , и это в конечном итоге повлияет на характеристики получаемых нанокомпозитов.

Структура C 60 -PEI-rGO / EP Нанокомпозиты

В целом структура определяет характеристики материала. Следовательно, необходимо уточнить структуру нанокомпозита, которая включает макроструктуру, такую как дисперсия нанонаполнителей, и микроструктуру, такую как межфазные взаимодействия и плотность сшивки матрицы.

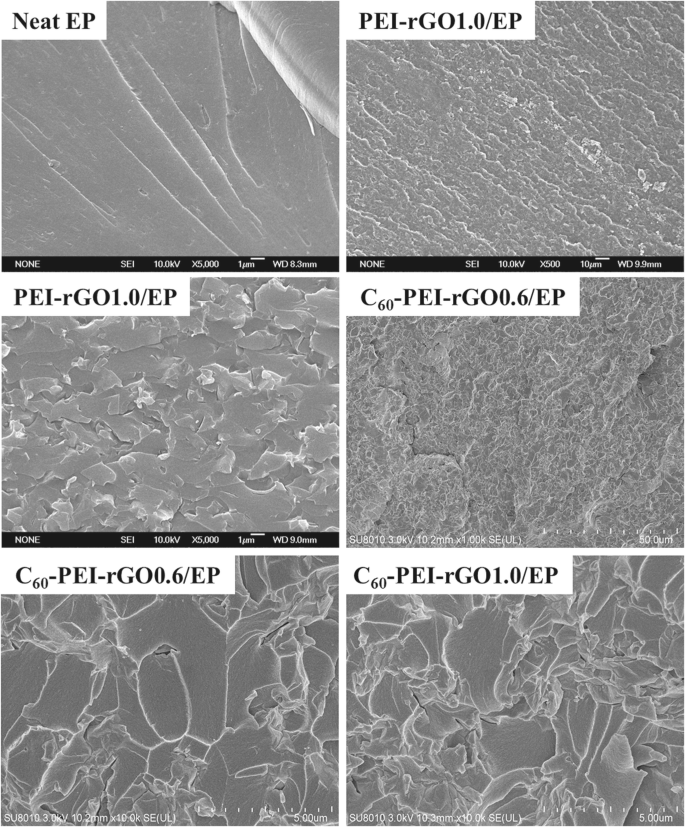

Функционализация ГО с помощью группы - широко используемый подход для увеличения межфазных взаимодействий между ГО или графеном и полимером [35]. В данном случае аминогруппы в молекулах PEI предназначены для введения на поверхность GO, обеспечивая гарантию выдающейся огнестойкости и комплексных свойств. Neat EP, PEI-rGO1.0 / EP и C 60 -PEI-rGO0.6 / EP можно наблюдать с помощью SEM-изображений их изломанных поверхностей, как показано на рис. 6. Можно видеть, что и PEI-rGO, и C 60 -PEI-rGO хорошо диспергированы в матрице EP без какой-либо значительной агрегации и демонстрируют высокую шероховатость, что свидетельствует о хорошей дисперсии PEI-rGO и C 60 -PEI-rGO и сильные межфазные взаимодействия с EP.

СЭМ-изображения отвержденной эпоксидной смолы и ее нанокомпозитов

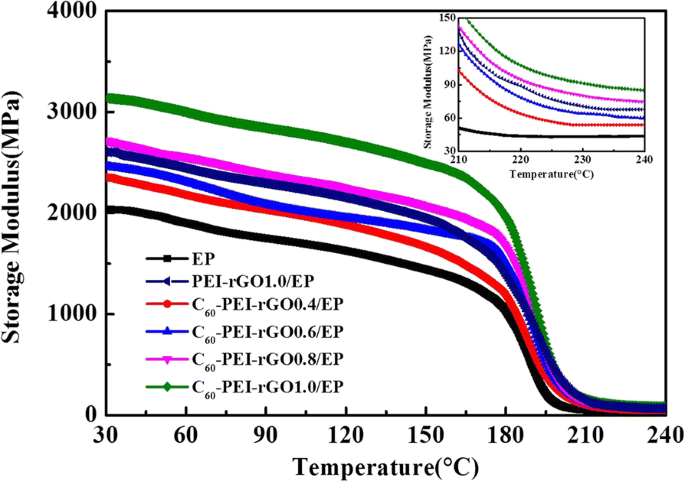

Модуль резинового плато, параметр для полимерных сеток, является общим показателем степени взаимодействия между полимерной системой и наполнителями [36]. Как показано на рис. 7, C 60 Нанокомпозиты -PEI-rGO / EP и PEI-rGO1.0 / EP демонстрируют более высокий модуль эластичности каучукового плато по сравнению с чистым EP, что указывает на сильное межфазное взаимодействие между EP и гибридами. Отмечено, что модуль резинового плато C 60 Нанокомпозит -ПЭИ-рГО1.0 / ЭП выше, чем у ПЭИ-рГО1.0 / ЭП. Можно объяснить, что аминогруппы PEI связываются с EP во время процесса отверждения и действуют как точки сцепления, которые увеличивают плотности сшивки нанокомпозитов, и, кроме того, для C 60 -PEI-rGO, он не только содержит аминогруппы на поверхности GO, но также имеет шероховатые поверхности, которые имеют более сильное физическое взаимодействие с EP, как обсуждалось выше. Как правило, добавление наполнителя обычно вызывает рыхлую укладку полимерных цепей и, в конечном итоге, приводит к слабым межфазным взаимодействиям между наполнителями и полимером [37]. Однако в этой работе аминогруппы в PEI-rGO и C 60 -PEI-rGO имеет тенденцию сокращать расстояние между точками сшивки, что приводит к увеличению плотности сшивки PEI-rGO1.0 / EP и C 60 -PEI-rGO / EP, Причем шероховатые поверхности C 60 -PEI-rGO может улучшать межфазные взаимодействия между C 60 -ПЭИ-рГО и ЭП по физическим взаимодействиям.

Кривые DMA модуля упругости (E ') отвержденной смолы EP и ее нанокомпозитов

Огнестойкость и механизм отверждения C 60 -PEI-rGO / EP Нанокомпозиты

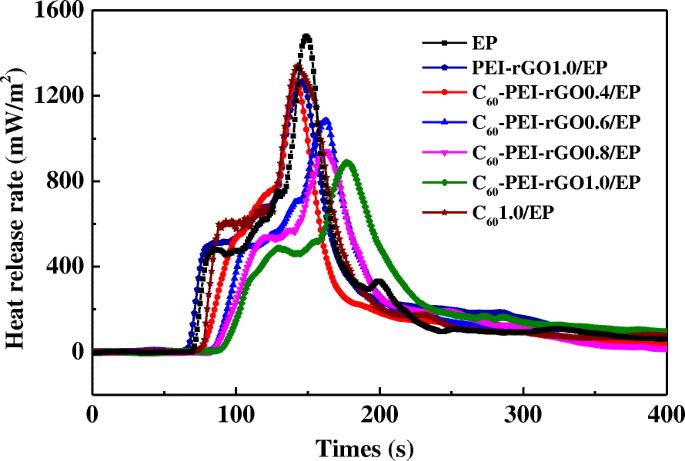

Коническая калориметрия и LOI - два эффективных метода оценки огнестойкости полимерных материалов. На рисунке 8 показаны кривые конического калориметра для отвержденного EP и его нанокомпозитов, а типичные параметры и значения LOI приведены в таблице 1. Можно видеть, что включение C 60 -PEI-rGO к смоле EP может значительно замедлить процесс горения. В частности, t ign и время до PHRR C 60 -ПЭИ-рГО / ЭП значительно увеличиваются. В частности, приращение t ign на 21 секунду и 28-секундное приращение времени до PHRR происходит в C 60 Нанокомпозит -PEI-rGO1.0 / EP сравнивают с нанокомпозитом чистого EP, соответственно. Между тем, C 60 Нанокомпозиты -PEI-rGO / EP демонстрируют значительно более низкий PHRR и немного более низкий THR по сравнению с чистым EP. При этом C 60 -PEI-rGO1.0 / EP показывает снижение PHRR и THR на 40,0% и 15,6%, соответственно, по сравнению с чистым EP. Кроме того, значение LOI эпоксидной смолы увеличивается при добавлении C 60 -PEI-rGO, в частности, отвержденный C 60 Нанокомпозит -PEI-rGO0.8 / EP имеет максимальное значение LOI, 30,1%, что примерно в 1,18 раза больше, чем у чистой смолы EP. Кроме того, значение LOI для PEI-rGO 1.0 / EP и C 60 1.0 / EP составляют 27,5 и 26,3 соответственно, что ниже, чем у C 60 -ПЭИ-рГО1.0 / ЭП. Очевидно, что C 60 -PEI-rGO демонстрирует высокую огнезащитную эффективность для EP. Кроме того, заметно, что C 60 -PEI-rGO1.0 / EP имеет лучшую огнестойкость, чем PEI-rGO1.0 / EP и C 60 1.0 / EP, дополнительно демонстрируя, что замечательный синергетический эффект между функционализированным GO и C 60 на повышенную огнестойкость может быть оказано ковалентной функционализации C 60 на поверхности ГО по ПЭИ. Как описано выше, включение C 60 -PEI-rGO в смоле EP увеличивает плотность сшивки, что является важным фактором, который приводит к улучшенной огнестойкости C 60 -Нанокомпозиты ПЭИ-рГО / ЭП. Результаты вертикального сжигания образцов UL-94 приведены в Дополнительном файле 1:Таблица S1. Скорость распространения пламени немного снижается при добавлении C 60 -ПЭИ-рГО. Однако ни один образец не может достичь V-1 или V-0.

Зависимость скорости тепловыделения от времени отверждения эпоксидной смолы и ее нанокомпозитов

Для дальнейшего подтверждения эффекта C 60 -ПЭИ-рГО по огнестойкости, термоокислительной стабильности отвержденного C 60 -PEI-rGO / EP и смолы EP были оценены, потому что огнестойкость полимера напрямую связана с тем, легко или нет проходит стадия термоокислительного разложения. Подробно кинетика термического разложения исходных и модифицированных смол EP была рассчитана и сравнена по методу Киссинджера [38]. Термогравиметрическая кинетика материала может быть рассчитана по формуле. 1:

$$ \ ln \ left (\ beta / {T} ^ 2 \ right) =\ left (- {E} _ {\ mathrm {a}} / \ mathrm {R} \ right) \ left (1 / \ mathrm {T} \ right) - \ ln \ left [ARn \ left (1- \ alpha \ right) n-1 / {E} _ {\ mathrm {a}} \ right] $$ (1)где β - скорость нагрева при максимальной скорости разложения ( K / мин), T - температура при максимальной скорости разложения ( K ), E а - энергия активации (Дж / моль), R - молярная газовая постоянная (=8,314 Дж / моль K), A - предэкспоненциальный множитель (1 / с), n - порядок разложения, а α это доля разложения.

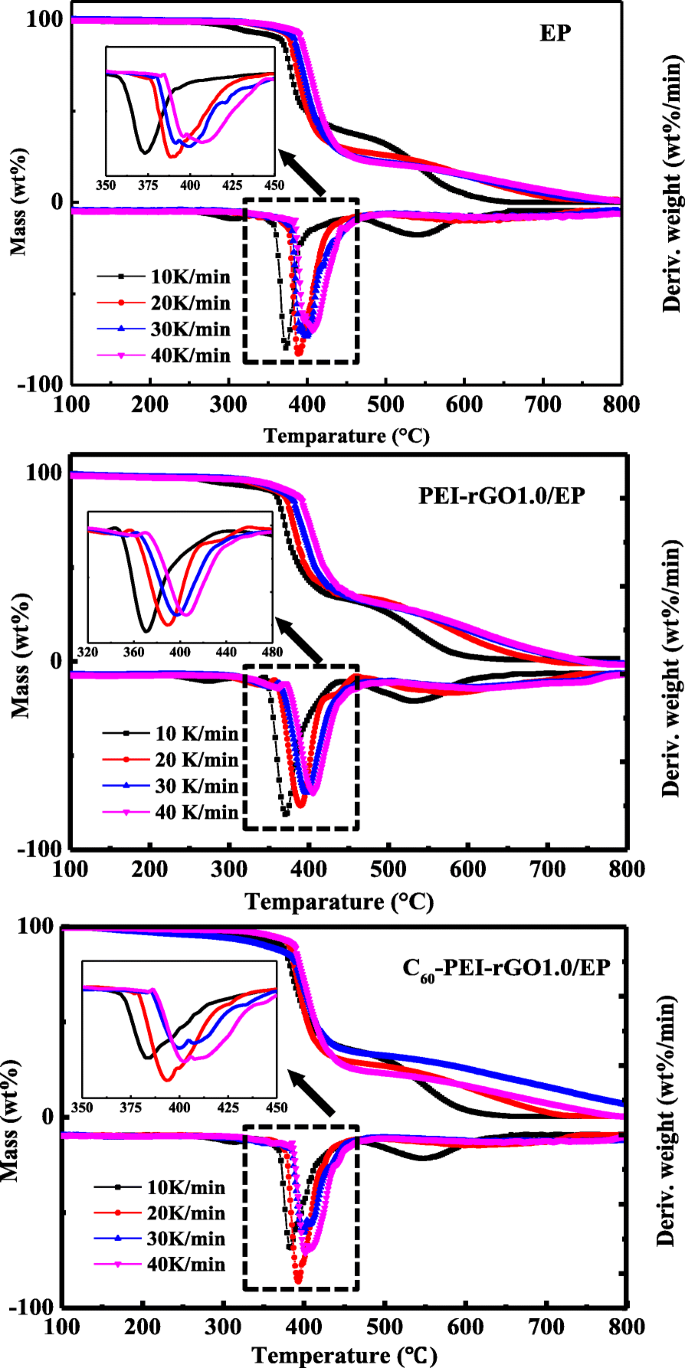

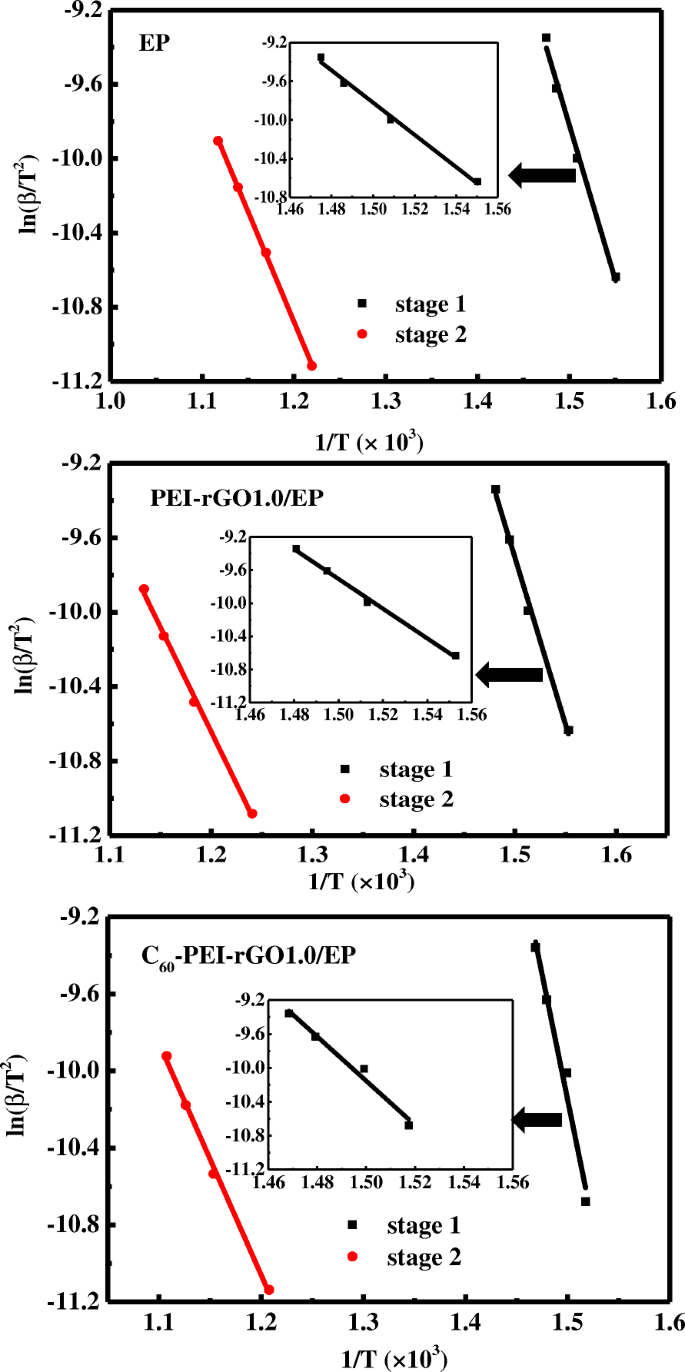

Для изучения кинетики термического разложения были введены четыре вида скорости нагрева (10, 20, 30 и 40 К / мин). На рис. 9 показаны кривые ТГ и ДТГ отвержденного ЭП и его нанокомпозитов. Здесь стадия 1 и стадия 2 связаны с разложением макромолекулярных цепей и окислением остатка угля соответственно. Соответствующие данные ТГ-анализов отвержденных EP и отвержденных EP нанокомпозитов при различных скоростях нагрева в воздушной атмосфере показаны в таблице 2. Энергия активации (E a ) можно получить из наклона (−E a / R) из ln ( β / Т 2 ) против 1 / T график (Рис. 10), а расчетные данные сведены в Таблицу 3. Добавление C 60 -PEI-rGO на смолу EP значительно изменяет значение E a на 1-й стадии деградации в разной степени, и приращения увеличиваются при продолжении увеличения загрузки C 60 -ПЭИ-рГО. Однако значение E а на 2-м этапе немного меняется.

Кривые ТГ и ДТГ отвержденной смолы EP, нанокомпозита PEI-rGO1.0 / EP и C 60 -Нанокомпозит ПЭИ-рГО1.0 / ЭП в воздушной атмосфере с различной скоростью нагрева

Графики ln ( β / Т 2 ) против 1 / T для различных стадий разложения отвержденной смолы EP, нанокомпозита PEI-rGO1.0 / EP и C 60 -Нанокомпозит ПЭИ-рГО1.0 / ЭП

Результат показывает, что первоначальное термическое разложение, связанное с разложением макромолекулярных цепей, затрудняется добавлением C 60 -ПЭИ-рГО. Можно объяснить, что C 60 демонстрирует высокую эффективность улавливания радикалов, которые образовались при разложении макромолекулярных цепей, и ему требуется более высокая энергия для поддержания разложения, что приводит к задержке разложения. Между тем, никаких заметных улучшений в значении E a на 1-й стадии деградации добавлением C 60 наблюдаются одни, что связано с низкой удельной межфазной площадью, вызванной плохой дисперсией. Obviously, the increased activation energy indicates that the combustion of epoxy resin is delayed and suppressed with the incorporation of C60 -PEI-rGO. However, as the digital images and SEM images for the char shown in Additional file 1:Figure S2 and S3, respectively, the weight and microstructure of char are not obviously changed by incorporating C60 -PEI-rGO, which is consistent with the results of cone calorimetry, indicating that the formation of char is not influenced by incorporating C60 -PEI-rGO.

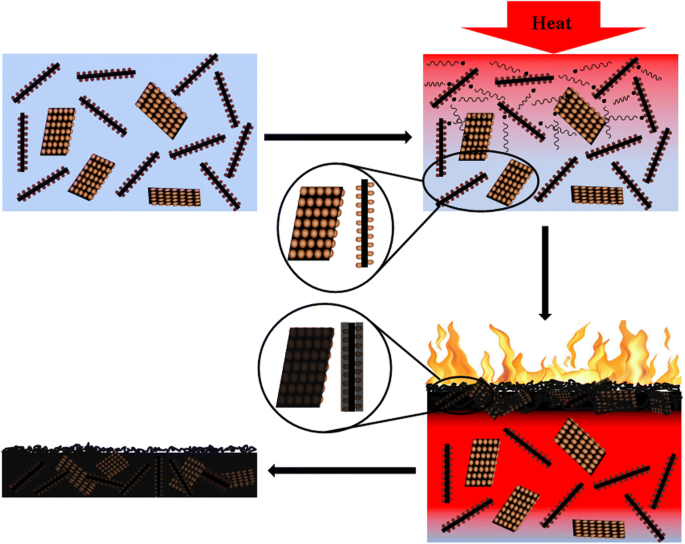

Based on the above discussion, a flame retardant mechanism is proposed as shown in Fig. 11. On the one hand, as discussed on the structure of EP and its nanocomposites, the amine groups in C60 -PEI-rGO tend to shorten the distance among cross-linking points and increase the cross-linking density of the resultant nanocomposites which plays a positive role in improving the flame retardancy of EP. On the other hand, the synergy effect of C60 and graphene also plays the positive role in improving the flame retardancy of EP. Firstly, C60 aggregations with the size of 20 nm anchored evenly on the surface of PEI-rGO and the resultant large specific surface area can take them full use on trapping radicals and increases the activation energy of thermo-oxidative decomposition of EP chains. This effect delays the thermo-oxidative decomposition of the resultant nanocomposites, which reflects in some key index such as the time to ignition. Secondly, C60 -PEI-rGO which possesses a layered structure acts as a physical barrier that hinders the transfer of volatile gases and heat. Finally, the combustion of nanocomposite is eased up and then the flame retardancy of C60 -PEI-rGO/EP nanocomposites can be significantly improved.

Schematic combustion processes of C60 -PEI-rGO/EP nanocomposites

The Other Typical Properties of C60 -PEI-rGO/EP Nanocomposites

Nowadays, there is a trend towards developing novel flame retardancy materials with simultaneously improved comprehensive properties rather than only attractive flame retardancy [4]. Therefore, it is necessary to evaluate other typical properties of C60 -PEI-rGO/EP nanocomposites.

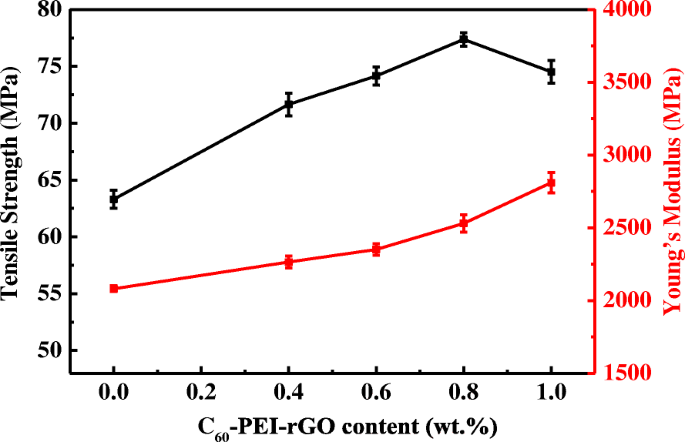

Figure 12 shows the tensile strength (Ts ), and Young’s modulus (Yc ) of cured EP resin and resultant nanocomposites. It is attractive to find out that all C60 -PEI-rGO/EP nanocomposites have higher values of tensile strength, and Young’s modulus than those of EP resin, demonstrating that C60 -PEI-rGO/EP nanocomposites have the significantly improved tensile properties. Young’s modulus of C60 -PEI-rGO1.0/EP reaches 2810 MPa, which is 1.35 times of EP (2081 MPa). Generally, the rough fractured surface is considered as a reflection on strong interfacial interaction between the polymer and graphene, which will lead to a high Young’s modulus [37, 39]. As shown in Fig. 6, it can be seen that PEI-rGO1.0/EP, C60 -PEI-rGO0.6/EP and C60 -PEI-rGO0.8/EP nanocomposites exhibit rougher fractured surfaces comparing with the neat EP. These results indicate that the stress can be effectively transferred between graphene layers and EP matrix through the interface phase, and the graphene layers fully exert their high stiff in nature and divert the course of crack propagation when exerting the load on the nanocomposites. The stronger force is needed to offset the absorbed energy by graphene layers and thus leads to the higher Young’s modulus of nanocomposites. However, the biggest incremental improvement of tensile strength occurs in C60 -PEI-rGO0.8/EP, and the value up to 77.4 MPa, which is 1.22 times of cured EP. This can be explained that the high viscosity of C60 -PEI-rGO1.0/EP leads to the difficulty on completely eliminating the organic solution which plays a negative role on the tensile strength of the resultant nanocomposite.

Tensile strength and Young’s modulus of EP resin and its nanocoposites

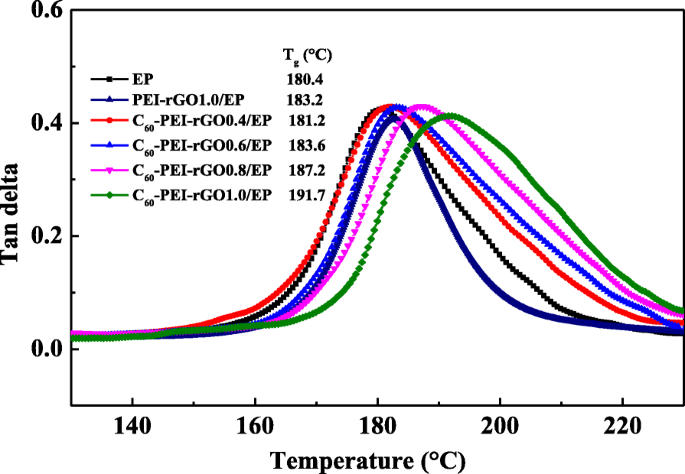

Figures 7 and 13 show DMA curves of cured EP and its nanocomposites, the storage modulus (E s ) of cured EP significantly increase with the loading of C60 -PEI-rGO, especially at lower temperature. The highest value of E s (3125 MPa) occurs in C60 -PEI-rGO1.0/EP, which is increased by 53.7% compared to that of neat EP (2039 MPa) at 30 °C. As the same trend as the E s , the T g value of the C60 -PEI-rGO/EP nanocomposite shifts towards higher temperature and the T g value of C60 -PEI-rGO1.0/EP is up to 191.7 °C which is an increment of 11.3 °C compared to that of neat EP. Meanwhile, PEI-rGO1.0/EP has slightly increased T g and significantly increased E s compared to neat EP, which accords with the results in other reports about functional graphene polymeric nanocomposites [39]. These result indicate that the functionalization of GO exhibits a positive effect on the properties of resultant nanocomposites. It is noted that the improvement of C60 -PEI-rGO1.0/EP is more effective than that of PEI-rGO1.0/EP, which is attributed to physical interaction between C60 aggregations and EP matrix.

DMA curves of loss factor (tan delta) of cured EP resin and its nanocomposite

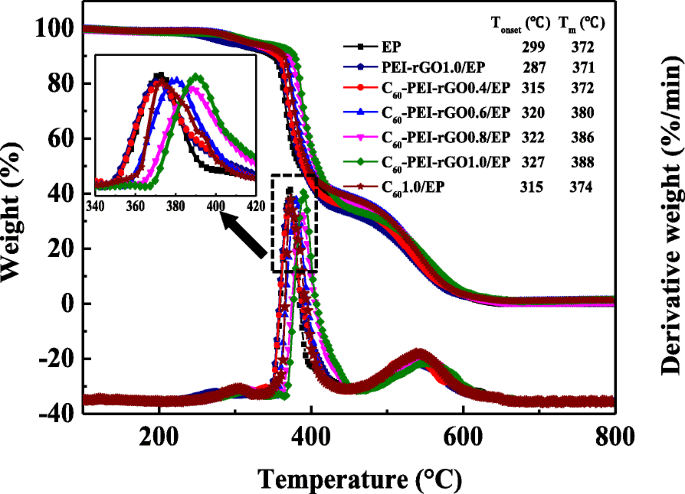

TG/DTG profiles for cured EP and its nanocomposites are shown in Fig. 14. The temperature (T начало ) at 5 wt% of the weight loss of the sample and the temperature (T макс ) at maximum weight loss rate of samples are given. It can be seen that the thermal degradation process of neat EP has three stages, which mainly correspond to the vaporization of small molecules, the decomposition of the macromolecular chains, and the oxidation of char residue, respectively [20]. In case of PEI-rGO1.0/EP, the T начало (287 °C) is lower than that of neat EP (299 °C), while T м is not significantly changed, which could be due to the thermally unstable of PEI-rGO. For C60 1.0/EP and C60 -PEI-rGO/EP nanocomposites, T начало и T макс are shifting to high temperature. Specially, C60 -PEI-rGO1.0/EP exhibits the best thermal stability, the 28 °C increment of T начало and 16 °C increment of T макс compared to that neat EP are observed. While for C60 1.0/EP, the T начало increases by 16 °C and has no significant change on T м , which could be due to the highly effective free radical-trapping effect of C60 . However, the T начало и T м of C60 1.0/EP are lower than those of C60 -PEI-rGO/EP at equal content of nanofillers, which shows that C60 -PEI-rGO is more effective than C60 or PEI-rGO alone in enhancing the thermal oxidation stability of EP. As described above, on the one hand, the layered structure of modified GO nanosheet increases the crosslinking densities of the resultant nanocomposites. Besides that, it creates a “Tortuous path” to form a gas barrier in degradation and provides a platform on which C60 could anchor evenly by chemical bond; the distribution of C60 in EP has improved. On the other hand, C60 acts as a radical trapping reagent during the process of degradation that delays the thermo-oxidative degradation of EP.

TG and DTG curves of cured EP resin and its nanocomposites in an air atmosphere

Layered nano-materials, such as graphene, clay, and layered double hydroxides, have been considered as potential multi-functional flame retardants. Comparing these nanomaterials, (i) the C60 -PEI-rGO developed herein exhibits highly modified efficiency on flame retardancy of EP by combining multi-effects such as increase of crosslinking density, barrier effect of layered structure, and radical absorption of C60 , and (ii) it endows modified resin with outstanding thermal stability and mechanical properties. Therefore, this work provides a new template to fabricate high flame retardant thermosetting resin with improved comprehensive properties.

Conclusions

С 60 was chemically anchored on the surface of PEI modified GO, and the resultant hybrid (C60 -PEI-rGO) was successfully prepared. С 60 aggregations with the size of ca. 20 nm are uniformly distributed on the surface of PEI-rGO, and C60 -PEI-rGO exhibits a loose lamellar and amino-rich structure. C 60 -PEI-rGO shows high flame retarding efficiency for EP. Specially, C60 -PEI-rGO1.0/EP shows 40.0 and 15.6% reduction in the PHRR and THR compare to neat EP, respectively. More importantly, t ign and times to PHRR of C60 -PEI-rGO1.0/EP nanocomposite procrastinate for 21 s and 28 s compare to that of neat EP, respectively. This C60 -PEI-rGO hybrid increases the crosslinking densities of the resultant nanocomposites and acts as a physical barrier that hinder the transfer of volatile gases and heat due to the layered structure; meanwhile, C60 aggregations are uniformly dispersed in EP resin by anchoring on the surface of PEI-rGO, acting as a radical trapping reagent which delays the thermo-oxidative degradation of the resultant nanocomposites. Moreover, it is noted that the C60 -PEI-rGO not only is a high effective flame retardant but also is a potential nanofiller for fabricating high-performance thermosetting resins.

Сокращения

- AFM:

-

Атомно-силовой микроскоп

- C60 :

-

Fullerene

- DETDA:

-

Diethyltoluenediamine

- DGEBA:

-

Diglycidyl ether of bisphenol A

- DMA:

-

Dynamic mechanical analysis

- DMSO:

-

Dimethyl sulfoxide

- EP:

-

Epoxy

- FTIR:

-

Fourier transform infrared spectrometer

- GO:

-

Оксид графена

- LOI:

-

Limiting oxygen index

- PEI:

-

Branched polyethlyamine

- PHRR:

-

Peak heat release rate

- rGO:

-

Восстановленный оксид графена

- SEM:

-

Сканирующий электронный микроскоп

- ТЕМ:

-

Просвечивающая электронная микроскопия

- TGA:

-

Thermogravimetric analyses

- THR:

-

Total heat release

- TSR:

-

Total smoke release

Наноматериалы

- История эпоксидной смолы

- Деревообработка и эпоксидная смола

- Произведите впечатление на друзей и семью проектами из эпоксидной смолы

- Нанокомпозиты из оксида графена, украшенные титанатом:получение, огнестойкость и фотодеградация

- Биобезопасность и антибактериальная способность графена и оксида графена in vitro и in vivo

- Каркасы nHAC / PLGA, гибридизированные с оксидом графена, способствуют пролиферации клеток MC3T3-E1

- Оценка структур графен / WO3 и графен / CeO x как электродов для применения в суперконденсаторах

- Изготовление и характеристика ZnO Nano-Clips с помощью процесса, опосредованного полиолом

- Получение наноразмерного CL-20 / оксида графена в один этап с помощью шаровой мельницы для значительного уменьш…

- Зеленый синтез металлов и наночастиц оксидов металлов и их влияние на одноклеточную водоросль Chlamydomonas reinhardtii