Влияние вариаций травления на формирование каналов Ge / Si и производительность устройства

Аннотация

При формировании структур Ge-fin на подложке кремний-на-изоляторе (КНИ) мы обнаружили, что процесс сухого травления необходимо тщательно контролировать. В противном случае это может привести к чрезмерному травлению Ge или образованию нежелательного профиля ребер Ge. Если процесс травления не контролируется должным образом, верхняя структура Ge / КНИ стравливается, и остается только слой ребер Si. В этом случае устройство демонстрирует ненормальные характеристики. Процесс травления становится критическим этапом в масштабировании и упаковке устройства и влияет на попытки увеличить плотность упаковки и улучшить характеристики устройства. Поэтому предлагается, чтобы оптимизация работы плазменного реактора проводилась посредством моделирования, чтобы не только скорректировать используемые параметры процесса, но и модифицировать используемое оборудование. Мы собираемся разрабатывать устройства без Ge-перехода, используя обновленные производственные параметры. Кроме того, мы хотим устранить дислокации несоответствия на границе раздела или уменьшить продвижение дислокаций путем применения процесса циклического термического отжига для достижения цели получения высококачественной подвешенной структуры эпитаксиальных слоев Ge.

Фон

Одним из способов увеличения скорости отклика полупроводниковых устройств и снижения их энергопотребления является использование полупроводника с высокой подвижностью носителей. Примеры таких материалов включают Ge, а также его сплавы и соединения. Однако, когда структура формируется путем наложения слоя полупроводникового материала поверх подложки из другого полупроводника, могут возникнуть проблемы. Например, разница в размерах решетки полупроводниковой подложки и вышележащего слоя из другого полупроводникового материала может вызвать дислокации, которые могут отрицательно сказаться на характеристиках устройства. Обычно для изготовления полупроводниковых устройств на основе Ge, которые включают в себя подложку Si, на кремниевой подложке формируют более толстый буферный слой или временный слой (например, буферный слой Si / Ge). Затем на буферном слое Si / Ge выращивают эпитаксиальный слой Ge. Затем последовательно выполняются процессы анизотропного и изотропного травления, чтобы удалить часть буферного слоя и сохранить эпитаксиальный слой Ge. Устройства СБИС должны демонстрировать высокий ток возбуждения, низкий ток утечки в закрытом состоянии и низкое напряжение питания, чтобы обеспечить высокую производительность, включая низкое энергопотребление в режиме ожидания и пониженное динамическое рассеяние мощности. В настоящее время подвижность с повышенным напряжением, высокий коэффициент k / металлический затвор и трехмерная (3D) архитектура устройства в узле 22 нм [1] являются одними из технологий, используемых для непрерывного масштабирования комплементарного металл-оксид-полупроводник ( CMOS) устройства с Si-каналом. В дополнение к таким характеристикам, как высокая мобильность, необходимы новые архитектуры устройств, такие как архитектура затвора (GAA) [2] и сверхтонкие полевые транзисторы (FET) [3], чтобы улучшить электростатический контроль в подсистеме. -10 нм узлов. Были продемонстрированы GAA pFET [4] и nFET [5] с режимом инверсии (INV). Однако образование контактов в устройствах Ge INV является критической проблемой из-за низкой растворимости легирующей примеси, быстрой диффузии легирующей примеси и низкого теплового баланса. Для решения этих проблем в качестве альтернативы были предложены устройства без перехода (JL) [6], в которых используется сильно легированный канал с тем же типом носителей, что и в областях истока / стока (S / D). Однако быстрое масштабирование транзисторов требует разработки новых и более эффективных устройств, которые могут догнать современные транзисторы. В последние годы было обнаружено, что полевые транзисторы JL являются многообещающими в качестве транзисторов следующего поколения. JL-FET - это, по сути, резистор, в котором плотность мобильной несущей может регулироваться затвором. Во включенном состоянии существует большой ток тела из-за относительно высокой концентрации легирования в области канала; ток поверхностного накопления добавляется к этому току.Уровень легирования в JL-FET должен быть высоким для достижения подходящего тока возбуждения, в то время как поперечное сечение устройства должно быть достаточно маленьким, чтобы устройство можно было выключить. . Однако в случае сильно легированных JL-полевых транзисторов носители претерпевают значительное примесное рассеяние, из-за чего ток возбуждения значительно ухудшается [7]. Кроме того, JL-полевые транзисторы имеют преимущества в простоте изготовления, высокой подвижности заряда и низкой емкости затвора в отличие от устройств INV [8,9,10,11,12]. Недавно были продемонстрированы рМОП-транзисторы Ge JL-FET с двойным затвором [13] и трехзатворным соединением [14] на германиевых подложках и массивном Si соответственно.

Поскольку микроэлектронные устройства продолжают сокращаться, а требования к технологическим процессам становятся все более строгими, моделирование и моделирование плазмы становятся все более привлекательными в качестве инструмента для проектирования, управления и оптимизации плазменных реакторов [15]. Несколько методов используются для моделирования поведения плазменных процессов на основе различий в длине и масштабе времени. Один из методов моделирования, вычислительная гидродинамика (CFD), широко используется для прогнозирования полей течения с учетом конструктивных особенностей и экстраполяции экспериментальных ограничений. Его моделирование применялось для исследования явлений перемешивания потоков [16], но редко изучается в процессе травления. Поэтому в данном исследовании предлагается подробно охарактеризовать поле теплового потока плазменных реакторов для процесса травления, а затем вывести числовые параметры, которые могут быть полезны для экспериментов.

В этой работе травление было выполнено для формирования подвешенных эпитаксиальных слоев Ge на Si, а также на полупроводниках из других сплавов для интеграции устройства. Результаты моделирования будут подтверждены экспериментами; поэтому начальные и граничные условия, а также параметры в численной модели будут изменены для повышения надежности данных. Мы ожидаем, что оптимальные параметры могут быть получены путем экспериментов и моделирования, чтобы улучшить методы травления, и выполнить эту разработку транзистора, обеспечив более высокое качество процесса изготовления, а также более низкую стоимость производства.

Методы / экспериментальные

В качестве исходных подложек использовались пластины КНИ с верхним слоем кремния толщиной 70 нм (p-тип, 9–18 Ом · см). Пластины очищали с использованием процессов RCA standard clean 1 (SC-1) и RCA standard clean 2 (SC-2) для удаления любых присутствующих органических веществ, нежелательных металлов и частиц. После этого следовало ополаскивание в деионизированной воде и сушка в N 2 . . Пленка Ge осаждалась в эпитаксиальном реакторе химического осаждения из паровой фазы низкого давления (Epsilon 2000, ASM) с использованием 10% GeH 4 как предшественник. В качестве газа-носителя использовался водород. Перед нанесением пленки Ge была проведена предварительная обработка на основе HCl на месте при 850 ° C и давлении 10 Торр для подготовки поверхности пластины. Затем температура подложки была изменена до 400 ° C для выращивания пленки Ge на пластине КНИ с использованием 10% GeH 4 . Толщины осажденных пленок Ge определялись с помощью просвечивающей электронной микроскопии (ПЭМ, термоэмиссионный тип Шоттки, 0,5–200 кВ). Кристалличность пленок Ge исследовали с помощью рентгеноструктурного анализа (D8A, Bruker, CuKα-излучение, λ =1.5408 Å, 20–70 °). Кроме того, сканирование Ω – 2θ было выполнено вокруг дифракционного пика (004) с использованием системы X’Pert MRD (PANalytical). Для селекции излучения CuKα1 использовался двойной кристалл-коллиматор Ge {400} с вырезанным каналом. Во время стандартных измерений XRD образец фиксировался в горизонтальном положении, а источник и детекторное плечо дифрактометра перемещались в режиме θ – θ. Картирование обратного пространства выполнялось в режиме среднего разрешения с использованием упомянутого выше кристаллического коллиматора; На плече детектора перед сцинтилляционным счетчиком имелись щели шириной 0,4 мм. Толщины слоев Ge определялись методом эллипсометрии (M2000, J. A. Woollam Co., λ =193–1690 нм). Ребро было сформировано методом анизотропного плазменного травления с использованием Cl 2 . / HBr газ. После образования ZrO 2 / TiN ворота, S / D были имплантированы с B (1 × 10 15 см −2 , 15 кэВ) и активируется быстрым термическим отжигом при 550 ° C в течение 30 с.

Высоко селективное сухое травление германиевого механизма

Электронные и нейтральные реакции изотропны, в то время как ионные реакции сильно направлены и меняются в зависимости от приложенного смещения. Регулируя мощность смещения, ионы можно ускорять в желаемом направлении, чтобы способствовать реакции травления. Обычно считается, что Br не реагирует спонтанно с Si и что для протекания реакции необходимы ионы высокой энергии. Ионные атомы Br и Cl могут спонтанно реагировать с атомами Ge или Si при активации с образованием летучих продуктов GeBr 4 , GeCl 4 , SiBr 4 , и SiCl 4 , которые десорбируются с поверхности подложки и могут быть откачаны. Было показано, что эта химическая реакция Si с Br с ионной поддержкой является сильно анизотропной. Более высокие скорости вертикального травления были получены с использованием HBr для вариаций мощности смещения, что подтверждает, что добавление HBr в Cl 2 может увеличить скорость травления [17]. Поскольку плазменное травление на основе Cl и Br происходит за счет ионного механизма травления Ge и Si, энергия таких ионов, как Br + , Br 2+ , HBr + , Cl + , и Cl2 + можно контролировать, смещая держатель подложки. Нет заметного изменения скорости бокового травления при изменении мощности смещения как для травления на верхней поверхности, так и в области сужения. Подрезы были обнаружены в ребристых структурах, протравленных смесями HBr, в области сужения, поскольку латеральное травление было усилено дефектами вдоль границы раздела Ge / Si. А также маска потенциально влияет на эволюцию формы из-за удара ионного потока о боковую стенку. Это явление усиливается по мере того, как профиль становится глубже и увеличивается латеральная составляющая скорости ионов. Таким образом, из-за высокой угловой зависимости процесса травления HBr-плазмой [18] можно сделать вывод, что кристаллическая структура относительно слабее на границе раздела Ge / Si из-за частично связанных атомов из дислокаций несоответствия и относительно слабого Связи Ge-Ge и Ge-Si. Регулируя соотношение HBr / Cl 2 и мощность смещения, различные типы ребристых структур могут быть получены во время изготовления устройства Ge. Свойства травления Ge и Si очень похожи. Газы, травящие Si, обычно травят Ge с большей скоростью. Показано, что прочность связей Ge и Si составляет Ge-Ge =263,6 ± 7,1 кДж · моль −1 . и Si-Si =325 ± 7 кДж моль -1 [2]. Для регулирования скорости вертикального травления посредством направленного ускорения ионов применялись различные мощности смещения. Изображения были записаны после процесса стекирования ворот. Скорость вертикального травления рассчитывалась по высоте пленки относительно оксидной подложки. Скорость бокового травления определялась по двум частям ребра:боковому травлению на верхней поверхности ребра и травлению в области сужения, близкой к границе раздела Ge / Si. Таким образом, экспериментально было установлено, что мощность смещения является наиболее важным параметром в процессе травления и, следовательно, соответствующим образом влияет на характеристики устройства.

В данном исследовании все процессы травления проводились в реакторе TCP 9600 от Lam Research. Это плазменный реактор с трансформаторной связью, который позволяет раздельно управлять мощностью катушки (верхнего электрода) и смещением подложки (нижнего электрода). Было включено охлаждение с обратной стороны гелием, чтобы можно было более эффективно контролировать температуру подложки. Образцы были смонтированы на 6-дюймовой. Несущая пластина из Si с вакуумной смазкой перед загрузкой в камеру травления. HBr / Cl 2 химия использовалась для процесса анизотропного травления. Давление процесса поддерживалось на уровне 10 мТорр. Подробная экспериментальная установка и условия проиллюстрированы в исследовании Hsu et al. [4].

Физическая модель

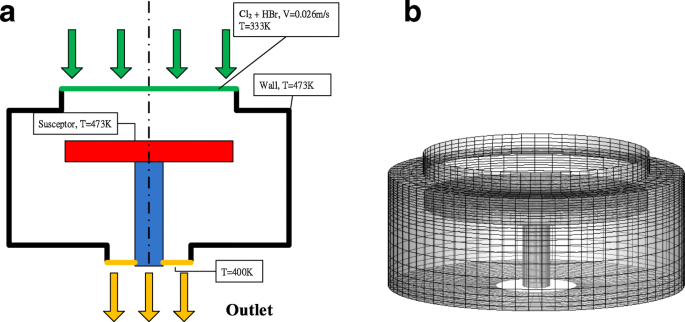

CFD используется для доступа к внутренней информации внутри реактора, и поток считается ламинарным с граничным условием проскальзывания из-за более высокого числа Кнудсена в камере (рис. 1). В данном моделировании тепловой поток плазмы рассматривается как смесь в уравнениях импульса; Перенос частиц учитывается в уравнениях, определяющих частицы, и химические реакции протекают на воспринимающей стенке. Один модельный случай для моделирования показан на рис. 3. Входящий газ представляет собой смесь хлора (Cl 2 ) и бромистого водорода (HBR). Скорость смеси на входе составляет 0,026 м / с при температуре 333 К. Токоприемник и стенка камеры нагреваются до рабочей температуры 473 К. Эти плазменные потоки, движимые смещением электрического потенциала, вступают в химические реакции на поверхности токоприемника в единообразным, повторяемым образом и, наконец, выгружать из реактора. После построения твердотельного моделирования с помощью программного обеспечения CAD, сеточная система была построена в структурированных сетках с 50 000 узлов, как показано на рис. 3. Уравнение сохранения переходных процессов для переноса скалярной величины ϕ демонстрируется следующим уравнением, записанным в интеграле форма для произвольного контрольного объема V следующим образом [19]:

Физическая модель для численного моделирования плазменного реактора. а Эскиз камеры реактора с заданными граничными условиями. б Сеточная система для численного моделирования

$$ \ frac {d} {dt} \ underset {V} {\ oint} \ rho \ varphi \; dV + \ oint \ kern0.27em \ rho \ varphi \ overset {\ rightharpoonup} {v} \ cdot \ mathrm { d} \ overrightarrow {\ mathrm {A}} =\ oint \ Gamma \ mathrm {\ nabla} \ varphi \ cdot \ mathrm {d} \ overrightarrow {\ mathrm {A}} + {\ int} _ {\ mathrm { V}} {\ mathrm {S}} _ {\ varphi} \ mathrm {dV} $$ (1 *)где ρ означает плотность; \ (\ overset {\ rightharpoonup} {v} \) - вектор скорости; \ (\ overset {\ rightharpoonup} {A} \) - вектор площади поверхности; V - объем; Γ - коэффициент диффузии для ϕ и S ϕ - исходный член ϕ на единицу объема. Символ ϕ можно заменить на 1 для уравнения неразрывности, u , v , и w - уравнения импульса в направлениях X, Y и Z, а Ci - уравнения переноса частиц в камере реактора соответственно. Уравнение (1 *) может быть выражено в обобщенных координатах с использованием метода конечного объема для моделирования. После объединения граничных условий уравнение. (1 *) может быть линеаризовано и выражено в вычислительной области как набор алгебраических уравнений, которые могут быть решены с помощью алгоритма SIMPLE с использованием метода CFD [19]. Отмечено, что большинство устройств для изготовления полупроводников работают намного ниже атмосферного давления. При таких низких давлениях поток жидкости находится в режиме скольжения, и обычно используемые граничные условия отсутствия проскальзывания для скорости и температуры больше не действуют. Текущий поток плазмы при очень низком давлении находится в режиме скольжения, который находится между свободномолекулярным потоком и режимом континуума [20]. Поэтому в наших численных моделированиях накладываются граничные условия скольжения для скорости и температуры для моделирования потока жидкости.

Полупроводниковые материалы Si (s) и Ge (s) вытравливаются на нагретой поверхности сенсора за счет следующих поверхностных реакций:

$$ {\ mathrm {Cl}} _ 2+ \ mathrm {Si} ={\ mathrm {SiCl}} _ 4 $$ (2 * .1) $$ 4 \ mathrm {HBr} + \ mathrm {Si} ={\ mathrm {SiBr}} _ 4 + 2 {\ mathrm {H}} _ 2 $$ (2 * .2) $$ 2 {\ mathrm {Cl}} _ 2+ \ mathrm {Ge} ={\ mathrm {GeCl}} _ 4 $$ (2 * .3) $$ 4 \ mathrm {HBr} + \ mathrm {Ge} ={\ mathrm {GeBr}} _ 4 + 2 {\ mathrm {H}} _ 2 $$ (2 * .4)Химические реакции аналогичны для травления Si в формуле. (2 * .1) и уравнение. (2 * .2), или травление Ge в формуле. (2 * .3) и уравнение. (2 * .4). Таким образом, процесс травления кремния смесью хлора и бромистого водорода продемонстрирован в следующих моделях.

Результаты и обсуждение

Характеристика материала

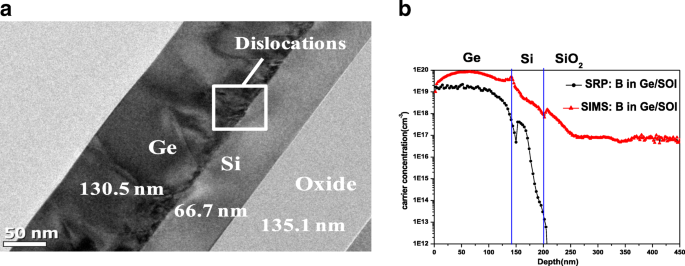

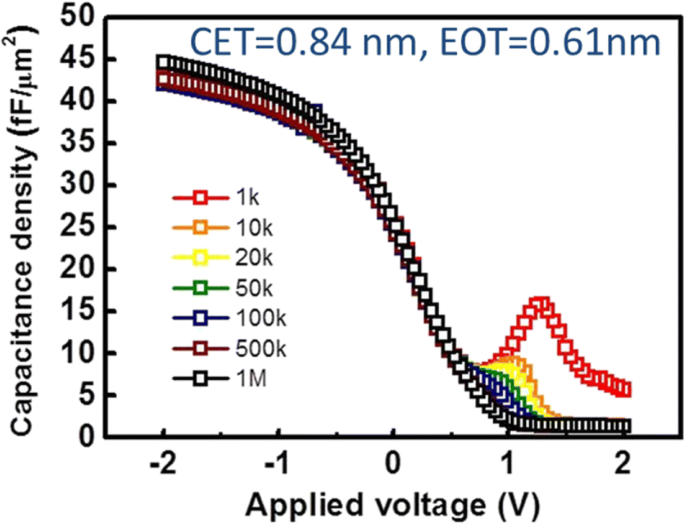

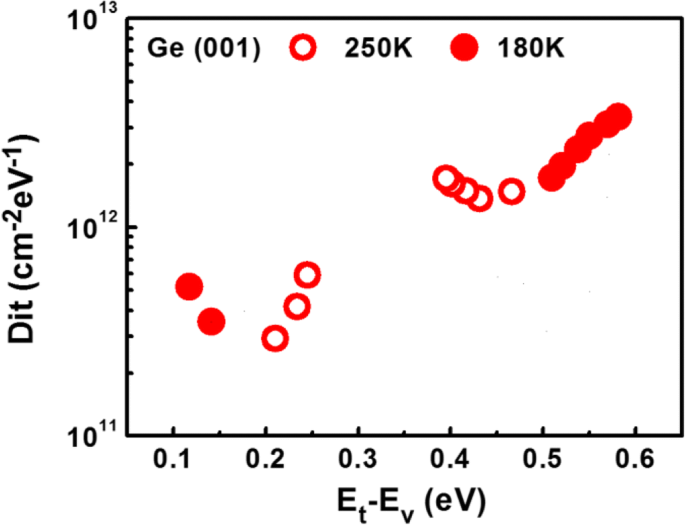

ПЭМ-изображения поперечного сечения слоя Ge, сформированного на подложке КНИ, показаны на рис. 2а. Как видно, на границе Ge / Si присутствуют дислокации несоответствия; это, в свою очередь, приводит к прохождению дислокаций через эпитаксиальную пленку Ge. Считается, что эти пронизывающие дислокации компенсируют тепловое несоответствие между Ge и Si. Большинство пронизывающих дислокаций оканчиваются в пределах 80 нм от границы раздела; однако многие из них также распространились на поверхность пленки. Эпитаксиальная пленка Ge на подложке КНИ была имплантирована бором и впоследствии активирована, чтобы исследовать распределение примеси и уровень активации. Для верхней 130-нм части слоя Ge скорость активации бора составляла ~ 85%, как показано на профилях PCOR-SIMS и профилирования сопротивления растеканию (SRP). (см. рис. 2б). Концентрация дырок значительно снизилась в случае дна слоя Ge вблизи границы раздела Ge / Si из-за наличия дефектов и из-за пределов измерения SRP. В случае изготовленных устройств дефектный Ge вблизи границы Ge / Si удалялся селективным травлением; таким образом, измерения PCOR-SIMS и SRP, выполняемые в канале, должны быть точными. Максимальный уровень активации ~ 3 × 10 19 см −3 полностью соответствует обычному пределу активации. Обратите внимание, что из-за низкотемпературной активации (550 ° C), выполняемой во время имплантации бора, S / D около паразитного канала Si были очень резистивными (рис. 2); это предотвратило паразитную проводимость Si. На рисунке 3 показаны вольт-фарадные характеристики TiN / ZrO 2 . / Ge конденсаторы металл-диэлектрик-полупроводник (MISCAP). Чтобы предотвратить образование нестабильного GeO x слой во время процесса осаждения диэлектрика с высоким коэффициентом k и отжига после осаждения, материал на основе нитрида Ge 3 N 4 а не GeO 2 был вставлен в качестве интерфейсного слоя на поверхность Ge (001) через NH 3 / H 2 дистанционная плазменная обработка. ZrO 2 слой наносился при 250 ° C в течение 20 циклов путем осаждения атомных слоев. Измеренные кривые CV не указывают на частотную дисперсию или растяжение от 1 кГц до 1 МГц и являются согласованными. Потери, которые создают уровни ловушки около ZrO 2 / Ge сдвигает энергию термической активации для генерации неосновных носителей заряда с энергии, соответствующей запрещенной энергии p-Ge, на энергию средней запрещенной зоны. Эквивалентная толщина оксида (EOT) составляет 0,6 нм, а D это (Плотность границы раздела) составляет ~ 3 × 10 12 см 2 эВ −1 вблизи середины зазора, как измерено методом низкотемпературной проводимости (см. вставку на рис. 4).

а ПЭМ-изображение Ge p-типа на подложке КНИ. б Профили SIMS и SRP легированного бором слоя epi-Ge на КНИ. Концентрация дырок мала в нижнем дефектном Ge вблизи границы раздела Ge / Si

C-V характеристики TiN / ZrO 2 / Ge MISCAP с EOT ~ 0,6 нм

Dit измерено методом низкотемпературной проводимости

Моделирование параметров работы реактора

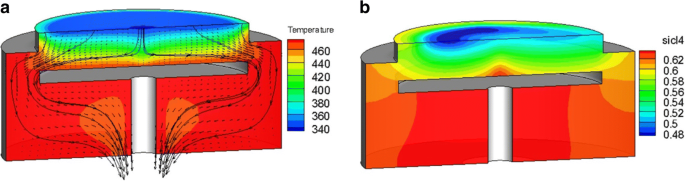

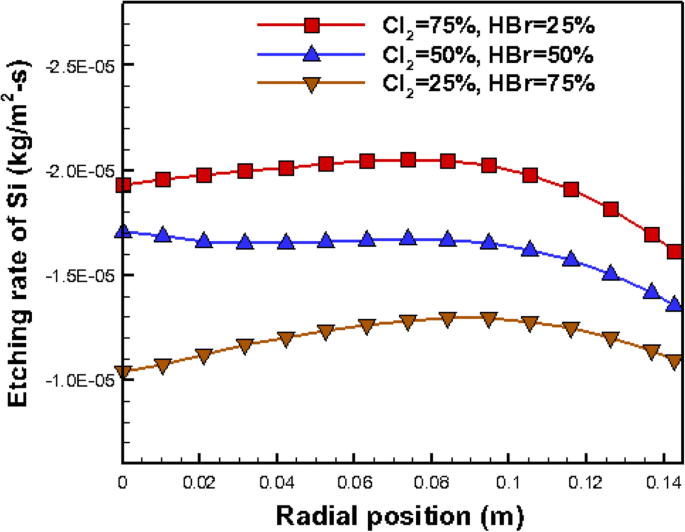

Типичная модель стационарных ламинарных потоков плазмы моделировалась на высокоскоростных персональных компьютерах. Входящий газ представляет собой смесь Cl 2 с массовой долей 0,75 и HBr с массовой долей 0,25. На рис. 5а показаны контуры низкотемпературного притока, более высокая рабочая температура внутри и линии движения частиц в камере реактора. На рис. 5b показаны изолинии массовой доли продукта SiCl4, который имеет низкую концентрацию выше токоприемника и высокую концентрацию ниже токоприемника до выхода. Кроме того, более высокая массовая доля Cl 2 получает хорошие характеристики при травлении, и это ноу-хау было подтверждено текущим моделированием, как показано на рис. 6. Горизонтальная ось представляет собой одну радиальную позицию на токоприемнике, а вертикальная ось указывает скорость травления (кг / м 2 s) Si. На рисунке 6 показано, что лучший процесс травления достигается за счет входящей смеси 75% Cl 2 . и 25% HBr, и эта смесь была использована для проведения экспериментов в этом исследовании.

Контуры параметров плазмы внутри реактора. а Линии распределения температуры и траектории частиц r. б Контуры массовой доли продукта SiCl 4

Скорости травления Si на токоприемнике из смесей входных газов различных фракций

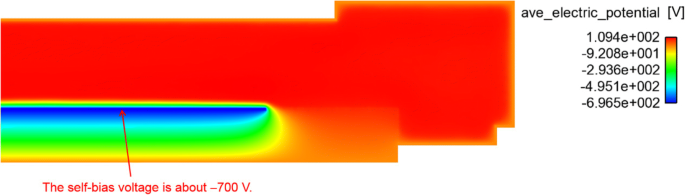

Другой случай, демонстрирующий возможность компьютерного эксперимента, - это распределение электрического потенциала в камере для плазменного травления. На основе механизма, лежащего в основе этого процесса травления, была разработана двухмерная имитационная модель распределения плотности мощности плазмы, как показано на рис.7, и использовалась для согласования данных измерений, чтобы подтвердить точность модели и помочь эксперимент.

Моделирование распределения электрического потенциала при плазменном травлении в камере

Как предложил Сугай [21], напряжение самосмещения может быть связано с емкостью оболочки на ВЧ-электроде (C K ) и заземляющий электрод (C A ) и выражается следующим образом:

$$ {V} _ {\ mathrm {DC}} =\ frac {C _ {\ mathrm {K}} - {C} _ {\ mathrm {A}}} {C _ {\ mathrm {K}} + {C } _ {\ mathrm {A}}} \ {V} _ {\ mathrm {RF}} $$ (3 *)Согласно текущему моделированию, как показано на рис. 7, напряжение самосмещения составляет около -700 В, что близко к теоретическому значению, -650 В, как рассчитано по формуле. (3 *). Поэтому рекомендуется выполнять оптимизацию с использованием моделирования, чтобы не только настроить используемые параметры процесса, но и изменить используемое оборудование. Это поможет обеспечить единообразие на протяжении всего цикла и приведет к оптимизации высококачественных и недорогих процессов.

Изготовление и характеристика устройства

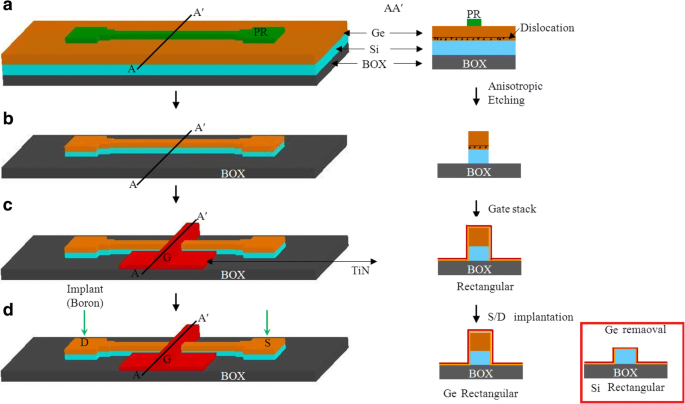

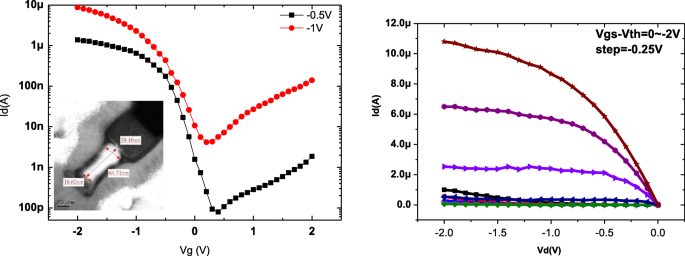

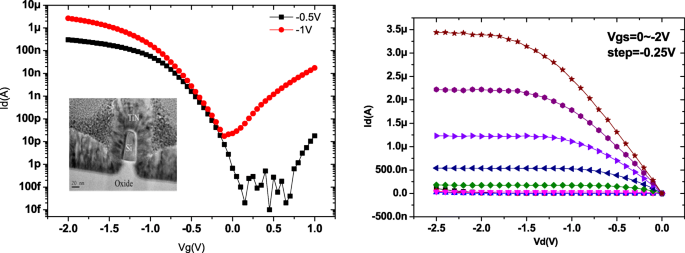

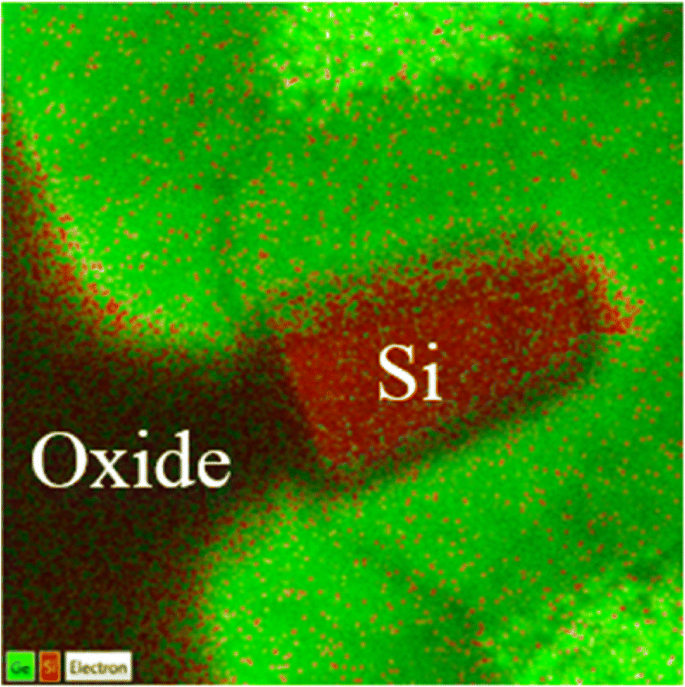

Из эпитаксиального слоя Ge с помощью электронно-лучевой литографии формировали ребра с желаемыми размерами элементов. Ребро сформировано методом анизотропного травления Cl 2 . / Плазма на основе HBr для стравливания высокодефектного Ge вблизи границы раздела Ge / Si. Плавающий Ge-плавник на КНИ был сформирован с более высокой селективностью травления Ge, чем Si, и повышенной скоростью травления дефектной области [4]. SiO 2 Затем был нанесен покрывающий слой, который стал прокладкой после создания рисунка затвора. После определения активной области затвор складывается из ZrO 2 слой были сформированы ALD соответственно. Поперечные сечения каналов изготовленных устройств показаны на рис. 8. Ширина ребра ( W плавник ) используется для концентрации канала 8 × 10 19 см - 3 который извлекается методом Ван дер Пау на поверхностном слое Ge epi на SOI. Обратите внимание, что управляемость канала уменьшается с увеличением концентрации канала и увеличением W плавник [12, 13]. Большая концентрация каналов требует небольшого W плавник для поддержания низкого СС. Наконец, электроды затвора были определены и нанесены. На рисунке 9 показаны выходные и передаточные характеристики треугольного Ge FinFET с шириной ребра ( W плавник ) 18 нм и длиной затвора ( L g ) 90 нм. Я на / Я выкл Коэффициент Ge JL-FET достигает 10 5 а подпороговое колебание (SS) составляет ~ 100 мВ дек - 1 . Передаточные характеристики Si JL-FET показаны на рис. 10. Индикатор I на / Я выкл отношение Si JL-FET составляет ~ 10 8 , его SS составляет 90 мВ дек - 1 , это L g составляет 80 нм, а его W плавник составляет 20 нм. На рисунке 8 также показано, что диапазон напряжения затвора Δ V g , составляет примерно 0,5 В и близко к ширине запрещенной зоны Ge ( E g / q =0,66 В). Это подтверждает, что Я d - V g кривые, показанные на рис. 8, относятся к Ge FinFET. Однако диапазон напряжения затвора Δ V g , показанное на рис. 6, составляет примерно 1,8 В и близко к запрещенной зоне Si ( E g / q =1,1 В), но не Ge ( E g / q =0,66 В). Таким образом, I d - V g Кривые, показанные на рис. 9, относятся к Si JL-FET, а не Ge JL-FET. Это наблюдение основано на физике полупроводниковых устройств и подтверждается экспериментально определенным I d - V g кривые Ge и Si FinFET, а также карты поперечного сечения TEM / EDS Si. Две вещи очевидны из вставок на рис. 11. На вставках показаны выходные и передаточные характеристики неожиданного Si JL-FET после перенапряжения Ge; Я на / Я выкл коэффициент этого устройства достигает 10 8 . Однако его ток включения составляет всего 17 мкА мкм - 1 . при - 1 В. Высокое Я на / Я выкл отношение относится к слою Si, а не слою Ge. Когда остается только слой Si, устройство фактически представляет собой Si JL-FET, а не Ge JL-FET.

Схема изготовления устройства. а Рисунок плавников. Исходным материалом является Ge (130 нм) на BOX. б Анизотропное травление и растрескивание фоторезиста. c Формирование затвора путем осаждения атомного слоя ZrO 2 и осаждение TiN. г Самовыравнивающаяся имплантация бора на S / D для хорошего контакта. Примечание:левая сторона - это трехмерная схема, а правая - соответствующий вид в разрезе

Я d - V g и I d - V d кривая для Ge FinFET

Я d - V g и I d - V d для Si FinFET после небрежного вытравливания верхнего Ge. Хотя я на / Я выкл может достигать 10 8 , его текущее значение очень низкое

Отображение ПЭМ для структуры канала, которая подвергается процессу чрезмерного травления

Выводы

Подтверждаем взаимосвязь между имитационной моделью и данными измерений. Поэтому рекомендуется выполнять оптимизацию с использованием моделирования, чтобы не только настроить используемые параметры процесса, но и изменить используемое оборудование. С помощью численного моделирования для определения рабочих параметров реактора мы показали, что параметры процесса травления для формирования каналов Ge / Si можно оптимизировать с помощью экспериментов, чтобы улучшить процесс травления и способствовать разработке транзисторов за счет повышение качества изготовления и снижение себестоимости продукции. Результаты экспериментов показали, что метод сухого травления, разработанный для Ge FinFET, также чрезвычайно полезен для изготовления КМОП-устройств с длинными ребрами.

Наноматериалы

- Усовершенствованные технологии осаждения атомного слоя для микро-светодиодов и VCSEL

- Разработка процесса нанесения покрытия погружением и оптимизация производительности для электрохромных ус…

- Межфазные, электрические характеристики и характеристики совмещения полос стопок HfO2 / Ge с прослойкой SiO2, сфор…

- Замещающее легирование для алюмосиликатного минерала и превосходное расщепление воды

- Оптические и электрические характеристики кремниевых нанопроволок, полученных методом химического травлен…

- Влияние отношения Li / Nb на получение и фотокаталитические характеристики соединений Li-Nb-O

- Настройка морфологии поверхности и свойств пленок ZnO путем создания межфазного слоя

- Подготовка и фотокаталитические характеристики фотокатализаторов LiNb3O8 с полой структурой

- Эффекты взаимодействия поверхностных плазмонных поляритонов и магнитных дипольных резонансов в метаматери…

- Лазерное травление и лазерная гравировка