Усовершенствованные технологии осаждения атомного слоя для микро-светодиодов и VCSEL

Аннотация

В последние годы технологические требования к наноустройствам привели к постепенному уменьшению масштабов полупроводниковых устройств и, как следствие, к существенным дефектам боковых стенок, вызванным травлением. Поскольку химическое осаждение из паровой фазы с плазменным усилением больше не может обеспечить достаточного покрытия ступеней, для решения этой проблемы используются характеристики технологии ALD осаждения атомных слоев. ALD использует самоограничивающееся взаимодействие между газом-прекурсором и поверхностью подложки. Когда химически активный газ образует единственный слой химического вещества, адсорбированного на поверхности подложки, между ними не происходит никакой реакции, и толщину роста можно контролировать. На уровне Å он может обеспечить хорошее покрытие ступеней. В этом исследовании был проведен обзор и сравнение недавних исследований пассивации ALD на микросветодиодах и лазерах с вертикальным резонатором. Было продемонстрировано, что несколько методов пассивации позволяют повысить светоотдачу, уменьшить утечку и повысить надежность.

Введение

Разработка технологии атомно-слоистого осаждения (ALD) началась в 1970-х годах. В 1977 году доктор Туомо Сунтола из Финляндии официально подал заявку на получение первого патента на технологию ALD [1]. В период с 1983 по 1998 год технология ALD применялась для производства электронных дисплеев в аэропорту Хельсинки в Финляндии. В конце 1990-х годов, благодаря внедрению процесса ALD в полупроводниковую промышленность, были вложены значительные средства в исследования и разработки, а также рабочая сила, что в значительной степени способствовало быстрому развитию технологии ALD. В 2007 году Intel использовала техпроцесс ALD для выращивания диоксида гафния (HfO 2 ) слой пассивирования затвора, который был нанесен на полуполевой полуполевой транзистор из оксида металла на 45-нм микропроцессоре, что еще больше укрепило важность технологии ALD в полупроводниковой промышленности [2].

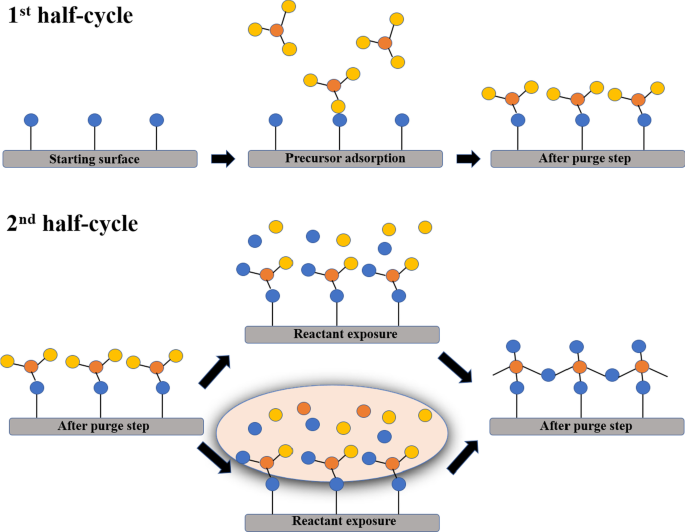

ALD основан на химических реакциях на поверхности [3] и характеризуется превосходной точностью толщины на атомном уровне, высокой однородностью большой площади и соответствием пленки структуре с высоким соотношением сторон. В отличие от традиционного химического осаждения из паровой фазы (CVD) или физического осаждения из паровой фазы (PVD), как показано на рис. 1, в процессе ALD обычно используются два разных химических прекурсора. Они проходят в реакционную камеру в разное время, образуя две реакции полуцикла, и все химические реакции ограничиваются поверхностью за счет хемосорбции. Эти две реакции полуцикла, которые составляют цикл ALD, который облегчает нанесение однослойной пленки, могут повторяться слой за слоем для выращивания пленки. Эти поверхностные химические реакции происходят в условиях самоограничивающейся реакции, которая является окном процесса ALD. Использование двух реакций полуцикла для осаждения пленки позволяет избежать одновременного присутствия двух химических прекурсоров в реакционной камере, и создается режим осаждения, такой как CVD, что позволяет технологии ALD точно контролировать толщину и однородность пленки [4, 5,6,7].

Схематическое изображение АСО с тепловым и плазменным воздействием

Скорость роста пленок ALD выражается ростом за цикл (GPC) [8, 9]. Обычно толщина ГПХ составляет от 0,05 до 0,1 нм. Выбор химических прекурсоров влияет на качество пленки, скорость ее роста и время, необходимое для процесса. Процедура осаждения методом ALD состоит из четырех последовательных этапов:импульс A, очистка A, импульс B и очистка B. Импульс A состоит из паров металлического прекурсора, а импульс B состоит из паров неметаллического прекурсора. Неактивные газы, такие как азот или аргон, и вакуумные насосы используются для очистки газообразных побочных продуктов реакции и остаточных молекул реагентов из реакционного пространства во время очистки A и очистки B. Последовательность осаждения включает, по меньшей мере, один цикл осаждения. Цикл осаждения повторяется до тех пор, пока в процессе осаждения не будет получена пленка желаемой толщины.

Самоограничивающаяся реакция составляет основу ALD [10,11,12,13]. Установка и регулировка параметров процесса (таких как температура процесса, выбор химического прекурсора, дозировка и т. Д.), Чтобы позволить поверхностной химической реакции достичь самоограничивающегося состояния, является первым шагом в развитии процесса ALD. В случае соответствия технологическому окну ALD все химические реакции происходят на поверхности, удовлетворяя условиям самоограничения. Следовательно, если в каждый цикл ALD вводится достаточное количество молекул химического предшественника, общее количество химических предшественников, участвующих в поверхностной химической реакции, зависит от количества поверхностных реакционноспособных групп. Если температура процесса регулируется на уровне, при котором молекулы химического предшественника не находятся в пределах диапазона физической адсорбции и автотермического растрескивания, атомный слой может быть нанесен равномерно на все поверхности подложки в каждом цикле ALD. Следовательно, технология ALD имеет превосходную однородность и конформную способность, а также позволяет уменьшить толщину пленки. Точность контроля является ключевым фактором на атомарном уровне [14,15,16,17].

Наиболее важное применение ALD находится в области полупроводников [18,19,20,21,22], таких как изготовление диэлектриков с высоким k, металлических тонких пленок, медных барьерных пленок и слоев остановки травления для ребристого поля. транзисторы с эффектом (FinFET) [23,24,25,26,27,28], оксидные пассивирующие слои и антиотражающие слои для светодиодов и VCSEL. Очень равномерное покрытие и характеристики пленки высокой плотности ALD делают его пригодным для устройств, чувствительных к воде и кислороду. Таким образом, ALD стал лучшим инструментом для нанесения покрытий на защитные слои устройств, требующих высокой надежности. Скорость пропускания водяного пара (СПВП) является важным показателем для измерения сопротивления пленки воде и кислороду, особенно для дисплеев на гибких органических светодиодах (OLED), которые чувствительны к водяному пару [29,30,31, 32,33,34,35,36,37]. Его значение должно достигать 10 −4 . г / м 2 -день или меньше. Для других высокомощных VCSEL, устройств питания и светодиодов высокого класса их WVTR должен быть не менее 10 −3 . г / м 2 -день для обеспечения надежности в суровых условиях. Следовательно, эти устройства начали использовать пассивацию ALD для обеспечения их стабильности [38,39,40,41,42,43,44]. В дополнение к вышеупомянутым приложениям, фотоэлектрические [45,46,47], литиевые батареи [48,49,50], топливные элементы и устройства микроэлектромеханических систем (MEMS) также используют многие процессы ALD [6, 51, 52,53]. В этой статье мы сосредоточимся на влиянии технологий ALD на производительность устройства и рассмотрим пример VCSEL. Кроме того, в этой статье представлен обзор процессов ALD для повышения производительности VCSEL.

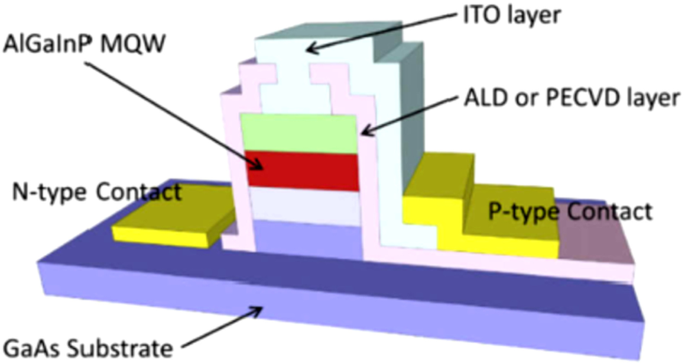

Технологии ALD для микросветодиодов

Сине-зеленый светодиод в основном состоит из материалов на основе InGaN. Благодаря своей кристаллической структуре это пьезоэлектрический материал. Он имеет сильное встроенное электрическое поле, которое влияет на длину волны излучения и эффективность рекомбинации носителей в активной области. Это явление называется квантово-ограниченным эффектом Штарка (QCSE), который является одной из основных причин световой эффективности светодиодов [54]. Поэтому исследовательская группа использовала характеристики QCSE через кольцевую наноструктуру на зеленой эпитаксиальной пластине. Изготовление структуры снимает напряжение в активной области светодиода для достижения модуляции длины волны. Он модулирует длину волны излучения от зеленого к синему, поскольку наноструктура жертвует частью светящейся области и снижает интенсивность света [55]. На рисунке 2 показана схема микро-светодиода (μ-LED). По мере уменьшения размера μ-светодиода дефекты боковых стенок оказывают большее влияние на пластину, что приводит к снижению световой отдачи кристалла [56,57,58]. Пассивация в светодиодах малых размеров обычно выполняется с использованием плазменного химического осаждения из паровой фазы (PECVD), при котором используются прекурсоры на основе водорода для достижения высоких скоростей осаждения [30, 32]. ALD предпочтительнее для светодиодов малых размеров. По сравнению с пассивирующими слоями, нанесенными с помощью PECVD, ALD позволяет наносить очень компактные диэлектрические пленки с нанометровой толщиной. ALD обеспечивает многообещающий подход к пассивации μ-светодиодов, предлагая компактные и плотные диэлектрические пленки, а также лучший контроль за толщиной пленки. Поэтому многие исследовательские группы внедрили технологию защиты с помощью тонкопленочной пассивации ALD, чтобы заменить традиционный метод PECVD. F Koehler et al. сообщили, что стандартный PECVD может наносить пленку при умеренных температурах (400 ° C), но страдает от сильных нагрузочных эффектов. Преимущество ALD заключается в хорошей конформности при низких температурах. Более того, ALD показывает превосходную однородность между пластинами и внутри пластины [59,60,61]. Кроме того, Милоевич [38] сообщил, что увеличение тока утечки в небольших μ-светодиодах может быть связано с диэлектрическим качеством PECVD. Это увеличение показало, что пассивирование боковой стенки PECVD было недостаточным для уменьшения тока утечки для μ-светодиодов с большим отношением периметр / площадь; Накамура и др. исследовали оптоэлектронные эффекты пассивирования боковой стенки на микро-светодиоды с использованием ALD и PECVD, и эти результаты также показали, что ALD более полезен для усиления оптических и электрических эффектов [62]. Слой защиты от пассивирования ALD имеет высокую плотность, высокую степень покрытия ступеней, эффективное устранение дефектов и другие функции, которые предотвращают захват носителей дефектами на поверхности устройства. Таким образом, сила света устройства значительно увеличивается, что приводит к повышению эффективности [44, 55, 60, 63,64,65,66,67].

Схема μ-светодиода [67]

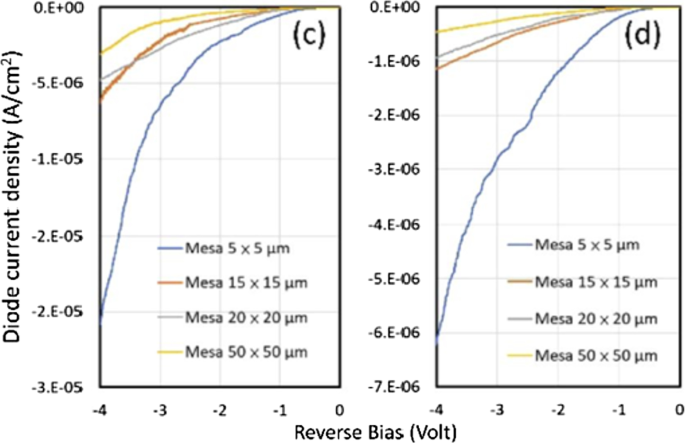

Учитывая влияние слоя защиты от пассивирования, выращенного с помощью PECVD и ALD, на ток утечки, на рис. 3 показаны диаграммы тока утечки красного μ-светодиода после защиты от пассивирования PECVD и ALD [66,67,68]. Средний ток утечки устройства, использующего ALD, намного ниже, чем полученный с помощью PECVD. Кроме того, ток утечки равномерно увеличивается по мере уменьшения размера компонента из-за увеличения отношения поверхности к объему малых устройств и дополнительного пути утечки при обратном смещении.

Кривые J-V обратного смещения a Образцы PECVD и b Примеры ALD [68]

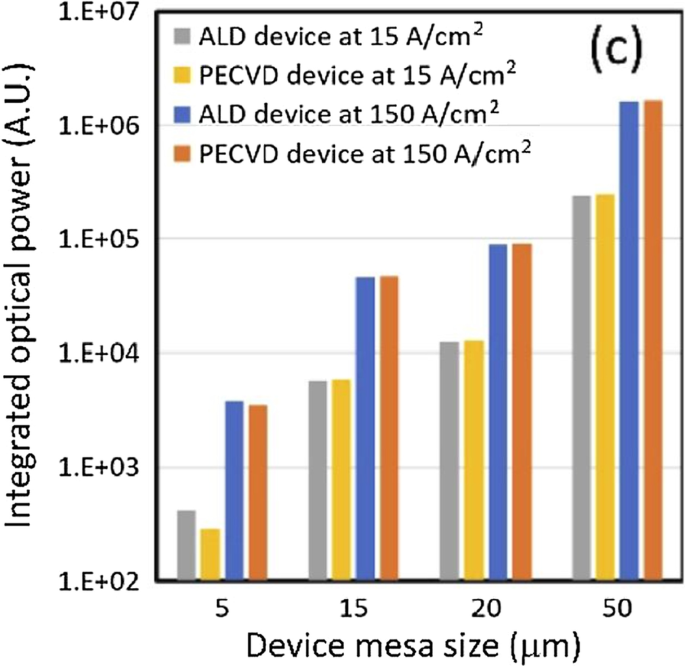

Чтобы проиллюстрировать влияние слоя защиты от пассивирования на оптическую мощность μ-светодиода красного света, на рис. 4 сравнивается оптическая мощность слоев защиты от пассивирования PECVD и ALD для разных размеров и плотностей тока. Можно видеть, что когда размер компонента превышает 15 мкм, оптическая мощность пассивирующих слоев PECVD и ALD может достигать удовлетворительного уровня, но когда размер компонента меньше 5 мкм, ALD превосходит защиту пассивирования, обеспечиваемую PECVD. При сравнении устройств с разными покрытиями и разными уровнями тока можно заметить резкое падение интегральной оптической мощности. При одинаковой плотности тока и разных размерах разница в оптической мощности, обеспечиваемой ALD, составляет 570 раз, в то время как компоненты, использующие PECVD, достигают 850 раз. Это показывает, что ALD по-прежнему обеспечивает отличную пассивацию для небольших компонентов. Защитный слой позволяет непрерывно подавлять поверхностные дефекты и увеличивает эффективность рекомбинации излучения. Кроме того, защита от пассивирования, обеспечиваемая ALD, увеличивает надежность устройства. Поскольку процесс сухого травления может вызвать повреждения и дефекты на боковых стенках, влияние дефектов боковых стенок может пропорционально увеличиваться при уменьшении размера устройства, что приводит к преждевременному ухудшению характеристик. Таким образом, качество пассивирующего слоя особенно важно. Приведенные выше результаты демонстрируют, что по мере уменьшения размера устройства устройства, защищенные пассивированием ALD, лучше работают в различных условиях. Ожидается, что в будущих передовых производственных процессах технология ALD будет продолжать играть важную роль.

Интегрированная спектральная интенсивность между образцами ALD и PECVD при высокой / низкой плотности тока [68]

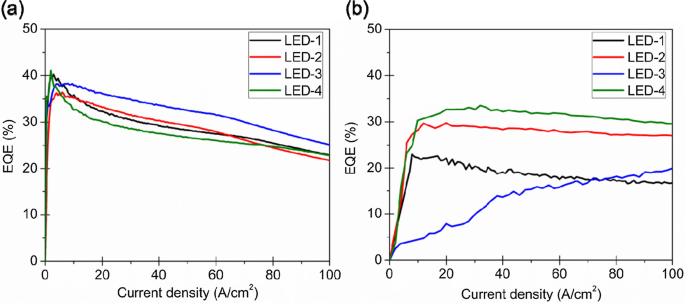

Учитывая влияние EQE, настоящее исследование определило наличие пассивирующего слоя на боковой стенке и сравнило влияние пассивирующих слоев, полученных с помощью ALD и PE-CVD, на EQE следующим образом:LED-1:μ-LED не подвергается воздействию к пассивированию боковин; LED-2:μ-LED, подвергнутый пассивированию боковой стенки ALD и травлению индуктивно связанной плазмой; LED-3:μ-LED, подвергнутый пассивации боковой стенки PE-CVD и высокочастотному травлению; LED-4:μ-LED, подвергнутый пассивации боковой стенки ALD и высокочастотному травлению. На рис. 5a, b показаны EQE, полученные для 100 × 100 мкм 2 . и 20 × 20 мкм 2 устройства, соответственно, чтобы проиллюстрировать эффекты различных методов пассивирования боковин. Все пассивированные 100 × 100 мкм 2 У μ-светодиодов был аналогичный пиковый EQE (LED-1, 40%; LED-2, 36%; LED-3, 38%; и LED-4, 41%). Из-за небольшого отношения периметра к площади повреждение боковой стенки практически не сказалось на характеристиках устройства. Таким образом, пассивирование боковых стенок не оказало значительного влияния на большие μ-светодиоды. Кроме того, EQE меньше подвержен повреждению боковых стенок в случае более крупных устройств и не улучшается с пассивированием боковин. Для 100 × 100 мкм 2 В образце, независимо от используемого метода пассивации боковины, падение EQE варьировалось, хотя максимальное EQE оставалось постоянным. Для μ-светодиодов площадью 20 × 20 мкм 2 EQE, достигнутый с пассивацией ALD и без нее, составил 33% и 24% соответственно. Этот результат объясняется комбинированным эффектом улучшенного вывода света, реорганизации поверхности и уменьшения тока утечки, вызванного повреждением боковых стенок.

Зависимость EQE от тока для a 100 × 100 мкм 2 и b 20 × 20 мкм 2 устройства с различными методами пассивирования боковых стенок [63]

Следовательно, технология μ-LED имеет большой потенциал для изменения бизнеса в области твердотельного освещения и, безусловно, изменит правила игры. Пассивирование боковых стенок важно для поддержания надежности, необходимой для высокой производительности при дальнейшем уменьшении размера устройства. В целом, ALD является ключевым методом пассивирования боковой стенки для предотвращения падения эффективности μ-светодиодов, поскольку их характерный размер уменьшается до микромасштабов из-за тока утечки [69].

Технологии ALD для VCSEL

Оксидные лазеры VCSEL обладают многими преимуществами, такими как лучшая модальная стабильность и низкий уровень джиттера для приложений передачи данных, а также низкая стоимость негерметичных корпусов приемопередатчиков. Однако из-за высокой плотности мощности лазера оксид VCSEL также требует дополнительных методов защиты для предотвращения изменения характеристик лазера.

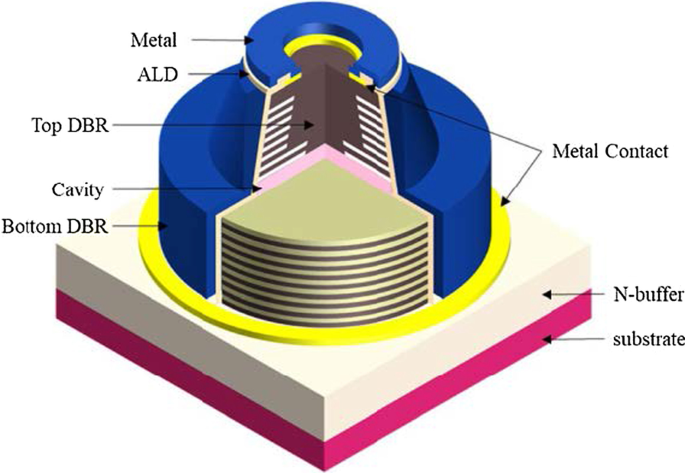

VCSEL состоит из трех частей:верхнего распределительного брэгговского отражателя (p-DBR), резонатора и нижнего n-DBR. РБО состоит из 20–40 пар тонких пленок. Толщина полости обычно составляет несколько микрон. По сравнению с длиной усиления бокового эмиттера, длина усиления активного слоя VCSEL очень мала (несколько десятков нанометров). Чтобы получить вынужденное излучение радиационного света, DBR должен иметь очень высокую отражательную способность, чтобы возникло вынужденное излучение радиационного света. Чтобы улучшить характеристики лазеров VCSEL, ALD применяли для подготовки пассивирующего слоя, РБО, множественных квантовых ям (МКЯ) и даже прозрачных электродов лазеров VCSEL.

Технологии ALD для уровня пассивирования VCSEL

ALD применялся для повышения надежности квантовых точек и ЖК-дисплеев [31, 32, 70, 71], для пассивирующего слоя VCSEL, однородное и плотное покрытие тонкой пленки ALD может повысить его надежность. Введение плотной пленки в качестве оксидного пассивирующего слоя для VCSEL очень важно для защиты полости VCSEL. Раньше защитные пленки обычно наносили с помощью PECVD. Однако для сохранения компактности пленки обычно требуется толстая пленка, что вызывает чрезмерное напряжение и влияет на надежность VCSEL. Технология ALD позволяет наносить Al 2 О 3 тонкие пленки с характеристиками, аналогичными характеристикам пассивирующего слоя VCSEL, и однородная и плотная тонкая пленка покрытия могут полностью изолировать защитный чип. Таким образом, ALD был использован для замены PECVD как лучший способ покрытия пассивирующих слоев VCSEL.

Надежность оксидных VCSEL была очень высокой в тесте 85/85 (85 ° C и относительная влажность 85%, RH) из-за окислительного слоя AlGaAs с более высокой концентрацией Al по сравнению со слоями DBR. Большая апертура оксида алюминия приводила к коррозионному расслоению на границе оксид-полупроводник. Xie et al. показали, что рост дислокаций, сильное растрескивание и деградация поверхности апертуры происходят в значительном проценте оксидных лазеров VCSEL, подверженных воздействию влаги [72]. Herrick et al. также наблюдали аналогичные отказы, возникающие из-за воздействия влажности в камере 85/85 [73]. За последние двадцать лет многие исследователи и компании вложили средства в исследования по предотвращению старения элементов VCSEL, вызванного проникновением влаги, и предложили широкий спектр защитных пассивных пленок и изменений конструкции компоновки. Например, в 2004 году компания Agilent Technologies предложила протравить отверстие и заполнить полимер для предотвращения воздействия влаги [74]. В 2006 году Дебрабандер предложил метод детектирования точечных отверстий в мезапассивационной пленке [75], а в 2014 году TrueLight предложил пассивирующую пленку SiON [76]. Здесь мы приводим лишь некоторые исследования в качестве примеров. В этом исследовании в основном использовался Al 2 О 3 пленки, выращенные методом ALD и сформированные комплексом, уложенные друг на друга для влагостойких пассивирующих пленок с SiN, выращенным методом PECVD x . Мы разработали эксперимент и провели сравнительное исследование, чтобы показать улучшение отказа при испытании 85/85 со слоем ALD, а стойкие влагодиэлектрические слои структуры VCSEL, нанесенные с помощью PECVD и ALD, были обозначены как устройство A и устройство B, соответственно. .

На рисунке 6 показана структура VCSEL, включая DBR n-типа, слои MQW, оксидный слой AlGaAs с высоким содержанием Al (~ 0,98) и слои DBR p-типа. Следующее описание относится к этикеткам. Влагостойкие пассивирующие слои наносились методом ALD только на боковую стенку устройства B после окисления.

Схема VCSEL [42]

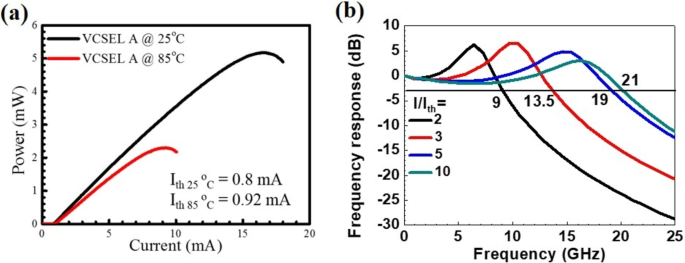

В таблице 1 показано сравнение VCSEL в этой работе и в других группах. В этой работе были изучены LIV, S 21, глазковая диаграмма и срок службы при высоких температурах (WHTOL) VCSEL с ALD и без него, и эти результаты показывают, что ALD не влияет на фотоэлектрические и коммуникационные свойства высокотемпературных устройств. повышают скорость VCSEL, но повышают надежность высокоскоростных VCSEL.

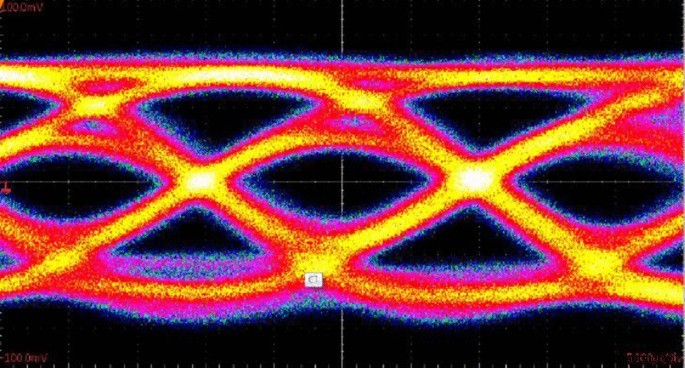

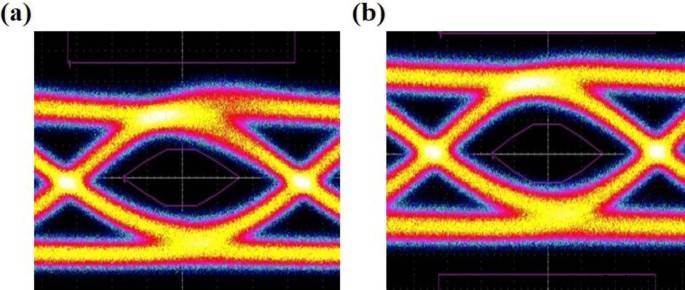

Как показано на рис.7, безошибочная передача 53 Гбит / с на расстоянии до 100 м в одномодовом оптоволокне GI (SMF) при предыскажении модуляции NRZ-OOK достигается с диаметром оксидной апертуры 6 мкм в небольшом количестве. -режим (FM) VCSEL. В этой работе метод ALD был использован для повышения надежности FM VCSEL.

Глазковые диаграммы безошибочной передачи 53 Гбит / с на расстоянии до 100 м с диаметром оксидной апертуры 6 мкм в VCSEL после ALD

Показаны характеристики постоянного, переменного тока и передачи устройства B. На рис. 8a, b показана кривая силы тока и тока (L-I) и характеристика модуляции слабого сигнала устройства B при 25 ° C. На рисунке 9 изображена глазковая диаграмма с 4-уровневой импульсной амплитудной модуляцией (PAM4) на скорости 56 Гбит / с при смещении I . =8 мА при 25 ° C. На рис. 10a, b показана глазковая диаграмма включения-выключения (OOK) на скорости 28 Гбит / с при смещении I . =8 мА устройства B при 25 ° C и 75 ° C.

а Вольт-амперные характеристики VCSEL 850 нм при 25 ° C и 85 ° C, b характеристика модуляции слабого сигнала для устройства B при 25 ° C

Глазковая диаграмма сигнала PAM4, передаваемого 850 нм VCSEL со скоростью 56 Гбит / с при смещении I =8 мА при 56 Гбит / с при 25 ° C

Глазковая диаграмма сигнала OOK, передаваемого 850 нм VCSEL со скоростью 28 Гбит / с при смещении I =8 мА при a 25 ° C и b 75 ° С

Изучить улучшение влагостойкости за счет пассивации Al 2 О 3 Слой ALD, были определены два устройства, покрытых диэлектрическими слоями. В устройстве A диэлектрический слой покрыт только SiN x , в то время как в устройстве B он покрыл Al 2 О 3 ALD и SiN x вместе. SiN x , полиимид, SiN x , и металлизация были выполнены последовательно. 1-й р-металл образовывал омический контакт с верхним материалом GaAs. 2-й п-металл - это металл контактной площадки. Сложные уложенные друг на друга пассивирующие пленки эффективно покрывали поверхность мезы в устройстве B. Пакет устройств выдержки подготовлен в открытом ТО.

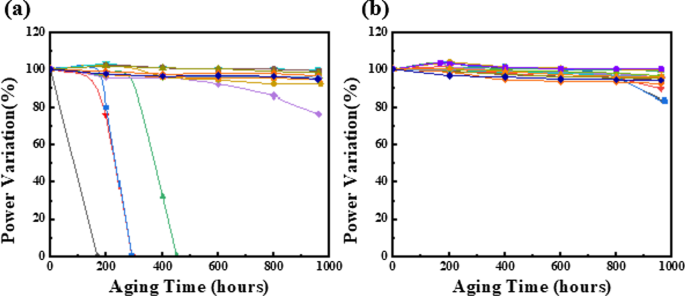

Условиями окружающей среды для старения были 85 ° C и относительная влажность 85% со смещением 6 мА для срока службы при высокой температуре во влажном состоянии (WHTOL). Количество входов для устройств A и B составляло 18 и 18 соответственно. Результаты представлены на рис. 11. В устройстве A было пять отказов чипов, и отказы были обнаружены случайным образом в течение 500 часов. В отличие от устройства B, отказов не было до 960 часов. Результаты представлены на рис. 11а, б. Эти результаты показывают, что выращенный методом ALD Al 2 О 3 Пленка ALD имеет лучшую инкапсуляцию на боковой стенке мезы, чем только SiN, выращенный PECVD x пленка для предотвращения попадания влаги.

WHTOL (85 ° C / 85% влажность) характеристики чипов VCSEL, a устройство A, только SiN x в качестве пассивирующего слоя b устройство B, Al 2 О 3 / SiN x в качестве пассивирующих слоев

Технологии ALD для DBR VCSEL

DBR осаждения VCSEL методом ALD имеет преимущество хорошей адгезии с сапфировой подложкой и хорошего состояния на границе раздела различных диэлектрических слоев DBR [80]. Согласно структуре VCSEL, резонатор в вертикальном направлении лазера образован двумя группами зеркал, зажимающих активный слой, и свет несколько раз отражается между p-DBR и n-DBR, прежде чем распространиться в воздух. . Структура DBR состоит из двух видов полупроводниковых материалов с разными показателями преломления, и периодическая толщина DBR должна точно контролироваться на λ / 4 (λ обозначает центральную длину волны). Способы проектирования и выращивания составляют основу для изготовления РБО с высокой отражательной способностью. Для высококачественного РБО эффект фазовой интерференции помогает усилить свет в резонаторе, в то время как высокий коэффициент отражения РБО (> 99%) может значительно улучшить пороговое усиление и квантовую эффективность VCSEL. Для достижения высокой отражательной способности, широкой полосы заграждения и мягкого фазового отклика периоды РБО должны находиться в диапазоне от 20 до 40, а материалы, используемые при его изготовлении, должны иметь большую разницу в показателях преломления. В этом случае многие группы сообщили, что AIAs / GaAs, Al 2 О 3 , HfO 2 , SiO 2 и т. д., подходят для роста DBR.

Существуют различные методы выращивания РБО, в том числе молекулярно-лучевая эпитаксия (MBE) и осаждение из паровой фазы (MOCVD). Однако ALD также является точным методом выращивания DBR. Поскольку DBR, приготовленный с помощью ALD, с малой толщиной, высокой отражательной способностью и низкой шероховатостью может эффективно улучшить свойства VCSEL, многие исследователи исследовали методы улучшения DBR с использованием методов ALD. Например, в 1997 г. Хаффакер [81] предположил, что деформацию из-за более низкого DBR можно уменьшить, используя Al x О 1-x слои, толщина которых была меньше четвертьволновой. В 2013 году Guo et al. [82] сообщили, что DBR, полученный с помощью процесса ALD, показал лучшее качество, чем полученный с помощью EBE, а время процесса ALD почти такое же, как и в процессе EBE, или даже меньше. Более того, чтобы вырастить DBR, состоящий, по крайней мере, из двух или более видов материалов, обычно необходимо часто повышать и понижать температуру в процессе EBE, тогда как температуру можно поддерживать одинаковой в процессе ALD для осаждения различных материалов. В 2017 году Лю [83] сообщил, что метод ALD можно применять для получения высококачественных слоев с четкой границей раздела и хорошей однородностью. Таким образом, ALD подходит для депонирования высококачественных DBR.

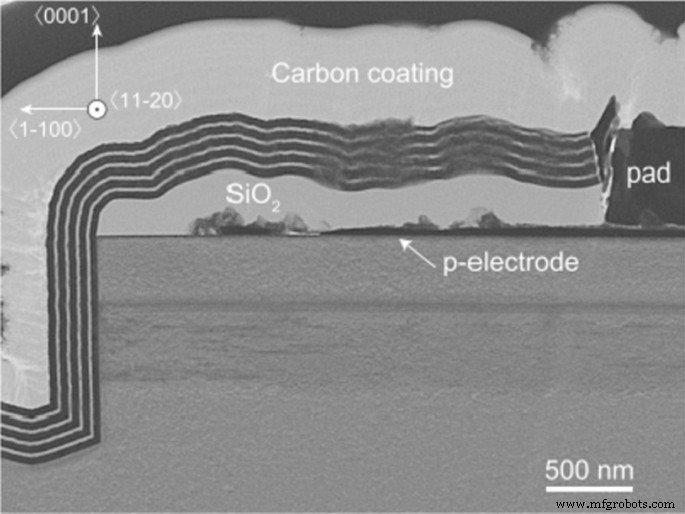

Например, Sakai et al. предложили изготовление на пластине лазерных диодов (ЛД) УФ-С диапазона с травленным зеркалом с РБО, нанесенным методом ALD, которые способствуют снижению пороговой плотности тока генерации. В этом исследовании четыре периода HfO 2 и Al 2 О 3 были депонированы с использованием ALD для DBR. Аль 2 О 3 был выбран в качестве материала с более низким показателем преломления, поскольку скорость его осаждения значительно выше, чем у SiO 2 . На рисунке 12 показано ПЭМ-изображение РБО, нанесенного методом ALD, которое демонстрирует превосходную толщину и качество РБО.

ПЭМ-изображение РБО, нанесенного с помощью ALD [84]

Метод MOCVD широко используется при осаждении DBR, что дает множество преимуществ, таких как точный контроль роста пленки и нанесение высококачественной пленки. Однако в реальном производственном процессе состояние границы раздела будет зависеть от раздела различных диэлектрических слоев РБО; в противном случае метод разработки DBR потребовал бы сложной оптимизации, такой как нанесение еще одного дополнительного буферного слоя на границе раздела различных диэлектрических слоев. На рисунке 13a показано вычисление методом матрицы передачи (TMM) отражательной способности DBR с MOCVD без вставки буферного слоя. Спектры отражения HfO 2 / Al 2 О 3 DBR, нанесенный с помощью ALD, более соответствует расчетному спектру TMM на рис. 13b [85]. В этом случае метод ALD позволяет наносить DBR с лучшей границей раздела между различными диэлектрическими слоями по сравнению с MOCVD (рис. 14).

Измеренные и рассчитанные спектры отражения разработанного РБО, нанесенного с помощью a MOCVD, b ALD [84, 85]

а Наложение нормализованных спектров Ga3d-In4d для образцов ALD и PEALD без, с HCl или с NH 4 Обработка поверхности OH, b Соотношение Ga3d-In4d для тех же образцов по сравнению с Al 2 О 3 свободные поверхности [86]

Технологии ALD для множественных квантовых ям VCSEL

Owing to the high requirement for optical gain in VCSELs, most devices use MQWs as the active region. In general, when the MQW period increases to a certain value, the threshold current density of the VCSEL is mainly caused by the following three factors. First, for the width of the quantum well, the active region cannot overlap with the peak position of the waveform. The farther the quantum well from the peak position, the lower is its gain efficiency. Therefore, distant quantum well regions cannot play a significant role in improving the optical gain. Second, there is a direct proportional relationship between the total transmittance current and period of MQWs. The total transmittance current increases with the MQW period because the transmittance current is a part of the threshold current of the device. Therefore, the threshold current of the device will increase with the transmittance current. Third, as the current increases, the slope of the optical gain to current curve will decrease, increasing the threshold current of the device. Hence, thin MQWs with high crystalline quality and optical properties are promising candidates for realizing VCSELs.

For the MQWs of VCSEL, ALD can optimize the interface properties and surface recombination of MQWs [80, 83,84,85]. In the last several decades, methods for optimizing MQWs using ALD have been studied. In 2008, Lo et al. reported the successful growth of high-quality ultraviolet (UV) AlGaN/GaN MQWs structures using ALD [87]. In the same year, Bosund et al. [88] proposed that a thick TiN passivation layer deposited by ALD on top of InGaAs/GaAs can significantly increase the photoluminescence intensity and carrier lifetime of the MQWs, while Li et al. reported that a low dislocation density ultraviolet (UV) AlGaN/GaN MQW structure can be grown using the ALD technique. In 2019, Lee et al. [89] proposed that the emission intensity of the 860 nm GaAs VCSEL with SiN anti-reflection film was significantly increased (compared to the VCSEL without the SiN anti-reflection film) to improve the light extraction efficiency of a VCSEL. Here, we cite a few studies as examples.

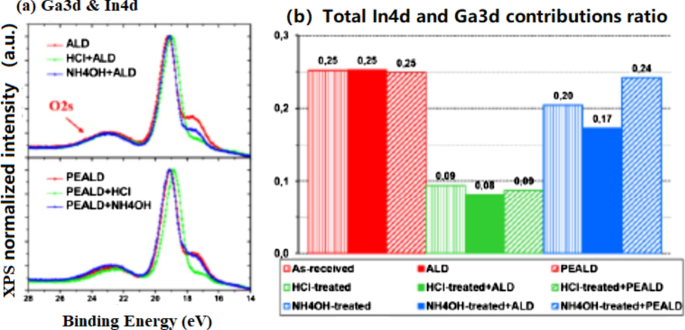

A deep understanding of semiconductor–dielectric interface properties will provide guidelines for optimizing efficient passivation solutions for InGaN/GaN-based µ-LEDs. To this end, quantum well (QW) semiconductors are of tremendous interest because many surface recombinations are likely to occur at the edges of the LED active regions and are probably responsible for the low µ-LED efficiencies. Thus, Le Maoult et al. [86] studied the X-ray photoemission (XPS) and wavelength dispersive X-ray fluorescence (WDXRF) characteristics of In0.1 Ga0.9 N surfaces after acid, base, or sulfur-based chemical treatments followed by ALD of Al2 O3 thin films with TMA/H2 O or TMA/O2 plasma (plasma-enhanced ALD) at 250 °C.

The ALD of Al2 O3 with H2 O as a weak oxidizer does not seem to significantly modify the InGaN surface. Indium depletion occurs as the In4d intensity decreases, as observed previously in the case of the HCI or NH4 OH-treated surfaces only (upper portion of Fig. 15a, b). On the contrary, during the PEALD of A12 O3 (strong oxidizer), the NH4 OH-treated surfaces changed compared to HCl because the In4d component level is indistinguishable from the PEALD reference (as illustrated by Fig. 15a, bottom, and 15b). Then, if indium is assumed to be the main species sensitive to plasma-induced oxidation, the indium-depleted surfaces after HCI treatment would indeed remain in a stable state of oxidation regardless of the ALD or PEALD process. On the contrary, a higher proportion of indium from the NH4 OH-treated surfaces is more likely to be oxidized by the plasma species.

а Superposition of normalized Ga3d-In4d spectra for ALD and PEALD samples without, with a 30’ (NH4 )2 S or with a NH4 OH + 30’ (NH4 )2 S surface treatment, b proportion of O1s components and total indium contribution using In4d line [86]

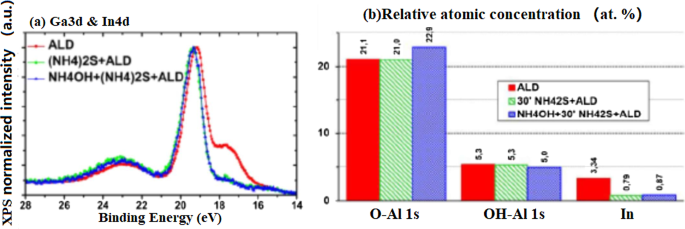

If a 30' (NH4 )2 S surface treatment with or without prior treatment with NH4 OH is performed before ALD, the quantitative analysis seems to report (Fig. 15b) results similar to those observed previously without the alumina layer. As an example, a similar decrease in the indium proportion was observed (~ 75%). However, a slight increase in the O–Al-related component from the O1s line was observed for the sample that underwent the double surface treatment, probably owing to the increased surface hydrolysis by the first NH4 OH treatment. Thus, ALD does not seem to significantly modify the initial state of the (NH)S-treated surfaces. However, these results do not provide quantitative information regarding the proportion of sulfur after the deposition of Al2 O3 by ALD. Considering that sulfur was adsorbed on InGaN before deposition, further investigations are required to determine the evolution of sulfur bonds after ALD of Al2 O3 , especially if binding state differences with stronger oxidizing processes such as PEALD are evident.

ALD Technologies for the Transparent Electrode of VCSEL

For the transparent electrode of VCSEL, ALD can deposit the electrode with high transparency and good current spreading properties [90]. In terms of the current spreading of the conventional VCSEL, the metal electrode has good current spreading properties, but strongly absorbs the emitted light. Hence, the conventional VCSEL relies on the upper heavily-doped layer for current spreading. However, since the upper heavily-doped layer has poor current spreading performance and absorbs part of the emitted light, the light output power of the device is lowered. Therefore, a transparent conductive oxide (TCO) film deposited by ALD, exhibiting excellent photoelectric performance, can solve the current spreading problem described above.

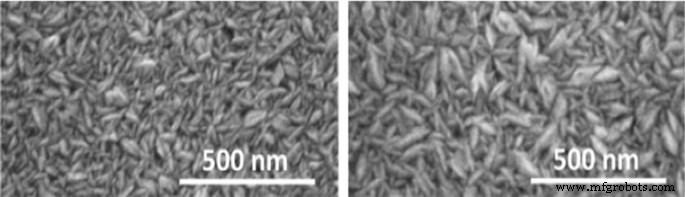

Figure 16 shows the SEM images of ZnO films deposited on Si with ALD and CVD modes as the transparent conductive materials, which can be applied to new-generation photovoltaic devices. So far, there are few studies and reports on the application of TCO films in VCSEL devices. At present, the indium tin oxide (ITO) films are used in VCSEL devices. In 1997, C. L. Chua et al. [91] first reported the top-emitted VCSEL with a transparent tin oxide electrode. In this study, the peak transmittance of ITO is 96%. In 2002, Jiang et al. [92] studied the P-type ohmic contact of ITO as an 850 nm GaAs-based oxide restricted type VCSEL. In comparison with VCSELs with traditional Ti/Au contact, they found output power of the VCSEL with ITO contact is 1.27 times higher than the VCSEL with T/Au contact. In 2014, Meng et al. [93] found that the output power of the 850 nm GaAs oxide-confined VCSEL with an ITO transparent conductive film is 1.18 times higher than the traditional VCSEL.

SEM images of ZnO films deposited on Si using ALD and CVD [90]

At present, the commonly used techniques for preparing TCO are magnetron sputtering, pulsed laser deposition, CVD, ALD, etc. However, it is difficult to achieve large-scale and large-area film formation using magnetron sputtering, the film deposited by pulsed laser deposition is uniform, and it is difficult to prepare large-area films while the deposition temperature for CVD is high, which renders it unsuitable for some devices that need to be prepared at low temperature. ALD possesses the advantage of highly controllable deposition parameters and the film deposited by it is characterized by good uniformity, absence of pinholes, and excellent shape preservation for film graphics. In this case, the oxide (TCO) film deposited by ALD can improve the properties of VCSELs.

Conclusions

This article reviews the application of ALD technology to the optoelectronic devices, µ-LEDs and VCSELs. Since sidewall damage is prominently observed in μ-LEDs when their sizes are reduced to the microscale level, this issue must be addressed to achieve high device performance. ALD sidewall passivation is a crucial technique because the sidewall damage can be reduced after passivating a surface with an ALD-grown dielectric. ALD passivation has also been found to help in protecting the quantum dot (QD) conversion layer in full-color displays. Different approaches involving the deposition of passivation layers have been established for reducing sidewall damage. In addition, an 85 °C/85% RH test with bias, which is a very difficult challenge for oxide-confined VCSEL devices, was conducted. In this study, we demonstrate that complex stacked dielectric layers as passivation films resist moisture ingress. The stacked passivation layers consist of Al2 O3 growth by ALD film and SiNx growth by PECVD film. A very good encapsulation that prevented damage from moisture and excellent reliability was observed. In addition, the effects of ALD on the accurate control of DBR growth are specified. This technique has also been found to enhance the optical properties of MQWs, such as the deposition of an anti-reflection layer for improving the light extraction efficiency of a VCSEL and the accurate control of the growth of MQWs for improving its crystalline quality. In addition, because the output power of the VCSEL with an ITO transparent conductive film exceeds that of the traditional VCSEL, this study addresses the potential applications of ALD for preparing the TCO films of VCSELs.

Availability of data and materials

The data used and analyzed during the current study are available from the corresponding authors upon reasonable request.

Сокращения

- PECVD:

-

Plasma-enhanced chemical vapor deposition

- ALD:

-

Atomic layer deposition

- LED:

-

Light emitting diode

- VCSEL:

-

Vertical cavity surface emitting laser

- CVD:

-

Chemical vapor deposition

- PVD:

-

Physical vapor deposition

- GPC:

-

Growth per cycle

- HKMG:

-

High-K metal gate

- FinFET:

-

Fin field-effect transistor

- WVTR:

-

Water vapor transmission rate

- OLED:

-

Organic light-emitting diode

- MEMS:

-

Micro-electro mechanical systems

- μLED:

-

Micro-LED

- WHTOL:

-

Wet high-temperature operation life

- OOK:

-

On–off keying

- PAM4:

-

Amplitude modulation 4-level

Наноматериалы

- Передовые материалы Mitsubishi Chemical нацелены на обеспечение климатической нейтральности к 2023 году и позитивного …

- Характеристики биполярного резистивного переключения устройств RRAM с трехслойной структурой HfO2 / TiO2 / HfO2 на по…

- Межфазные, электрические характеристики и характеристики совмещения полос стопок HfO2 / Ge с прослойкой SiO2, сфор…

- Иерархические антибактериальные полиамидные 6-ZnO нановолокна, полученные путем осаждения атомных слоев и гид…

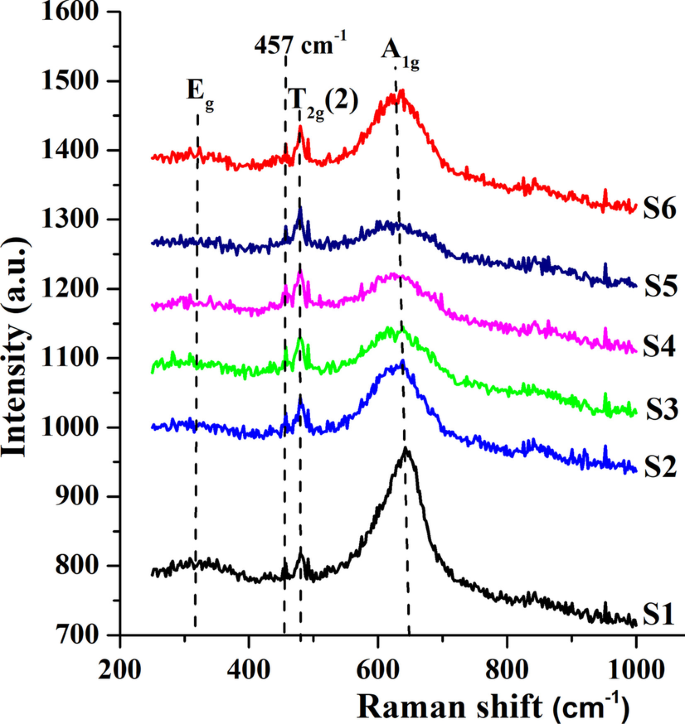

- Фотокаталитические свойства порошков TiO2 с покрытием Co3O4, полученных методом плазменного осаждения атомного …

- Настройка уровня Ферми пленок ZnO посредством суперциклического осаждения атомного слоя

- Синтез и исследование нанопроволок CuGeO3 в качестве анодных материалов для усовершенствованных натрий-ионных…

- Расширенная система охлаждения для компьютеров и аккумуляторов

- Плакирование и нанесение произвольной формы для закрытия канала охлаждающей жидкости

- SIGRABOND® Chemical CFRP для компонентов и сборок