Пресс-форма непрерывного литья заготовок

Форма для непрерывного литья заготовок

В процессе непрерывной разливки жидкая сталь вытекает из ковша через промежуточный ковш в изложницу. Форма считается сердцем процесса непрерывного литья заготовок и играет очень важную роль в эффективности процесса и качестве слитка. Именно в литейной форме получают окончательную форму отливки и качество поверхности слитка. Если условия в кристаллизаторе неправильные, то качество пряди нельзя исправить позже. Попав в форму, жидкая сталь замерзает на стенках водоохлаждаемой медной формы, образуя твердую оболочку. Пресс-форма представляет собой коробчатую конструкцию с открытым концом, содержащую внутреннюю облицовку с водяным охлаждением, изготовленную из медного сплава высокой чистоты. Коробка может быть разных форм и размеров для отливки различных полуфабрикатов, таких как блюмы, заготовки, заготовки круглых балок, плиты и тонкие плиты.

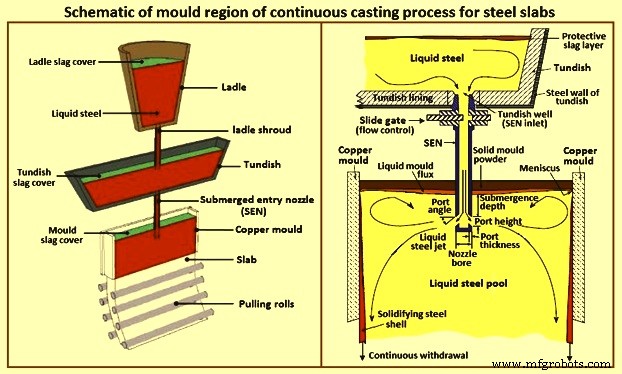

Как только процесс рафинирования жидкой стали завершен во время производства стали, жидкая сталь, содержащаяся в ковше, обычно направляется в машину непрерывного литья заготовок. Сталь выливается из ковша в разливочный ковш, а затем из разливочного ковша в медную изложницу с водяным охлаждением, в результате чего образуется тонкая затвердевшая стальная оболочка (рис. 1). Поток между сосудами осуществляется под действием силы тяжести. Между разливочным устройством и формой эта движущая сила пропорциональна напору жидкой стали между верхней поверхностью жидкой стали в разливочном устройстве и уровнем жидкой стали в форме. Контроль скорости потока в форму достигается с помощью дозирующих форсунок, стопорных стержней или шиберных заслонок. Уровень металла в форме, известный как «мениск», очень важен для качества поверхности отливки. Необходимы точно контролируемые и стабильные условия для всех параметров формы для обеспечения качества поверхности отлитого изделия.

Рис. 1. Схема непрерывного процесса формования стальных плит

Основная функция пресс-формы состоит в том, чтобы создать и стабилизировать твердую оболочку, достаточно стойкую, чтобы противостоять металлическому давлению жидкого ядра и, таким образом, содержать жидкую фазу на входе во вторичную зону охлаждения распылением. Если система пресс-формы не работает должным образом, может произойти прорыв, и сердечник из горячей жидкой стали может взорваться, вылив жидкую сталь на машину и создав очень опасную ситуацию.

Скорость потока металла согласовывается со скоростью разливки слябов с помощью стопорного стержня в разливочном устройстве, шиберного затвора или дозирующего сопла непосредственно над кожухом для контроля скорости подачи. Заготовки обычно отливают с фиксированными дозирующими соплами, а скорость ручья регулируется в соответствии с любыми изменениями расхода стали. Для хорошего качества поверхности отлитого изделия очень важно, чтобы уровень мениска жидкой стали точно контролировался в узком рабочем диапазоне, по крайней мере, в пределах +/- 5 мм от заданного значения и обычно в пределах +/- 3 мм. Измерение уровня может быть достигнуто рядом методов.

Поскольку существует относительное движение между ручьем и стенкой формы, необходима некоторая форма смазки. Тонкая пленка смазочного масла или смазочного флюса помещается между формой и горячей жидкой фазой, чтобы предотвратить ее прямой контакт с формой, который потенциально может подвергнуть опасности и повредить саму форму.

Жидкая сталь в изложнице обычно покрывается слоем формовочного порошка (литейного порошка) для защиты стали от повторного окисления и поглощения включений. Порошок имеет низкую температуру плавления и растекается по жидкой стали, обеспечивая смазку формы и помогая контролировать теплопередачу. Он также служит для защиты жидкой стали от повторного окисления, термической изоляции свободной поверхности и поглощения любых включений, которые могут всплыть на поверхность. Рапсовое масло, которое с тех пор было заменено синтетическими маслами, обычно используется для предотвращения прилипания к форме в случае литья заготовок.

Развитие и более широкое использование непрерывного литья превратили формы из чистых и простых емкостей для жидкой стали в основной компонент, необходимый для достижения целей с точки зрения качества и производства. Выбор все более сложных материалов, увеличивающих срок службы изделий и улучшающих их теплообменные характеристики, в сочетании с исследованиями по оптимальной конусности успешно превратил пресс-форму в объект, находящийся на переднем крае современных технологий. Его характеристики специфичны для каждой машины непрерывного литья заготовок и поэтому постоянно совершенствуются для технологического совершенствования.

Во время непрерывной разливки медные плиты литейной формы контролируют форму и начальное затвердевание стального изделия, при этом качество либо создается, либо теряется. Поддержание надежной пресс-формы без трещин с жесткими допусками на размеры также имеет решающее значение для безопасности и производительности. Затраты, связанные с обслуживанием формы, составляют значительную часть эксплуатационных расходов литейной машины. Таким образом, важно понимать тепловое и механическое поведение пресс-формы.

Поддержание надежной пресс-формы без трещин с жесткими допусками на размеры также имеет решающее значение для безопасности и производительности. Таким образом, были предприняты исследования, чтобы лучше понять сложное термическое и механическое поведение пресс-формы. На медных пластинах возникает экстремальный температурный градиент, что приводит к геометрическим искажениям формы. Более того, долгие часы работы при высоких температурах приводят к ползучести. Эта результирующая ползучесть также связана с явлением термической усталости, которое вызвано множеством циклов нагрева и охлаждения при комнатной температуре, которым подвергается форма во время начального и конечного перехода механического поведения последовательности литья, и для прогнозирования потенциального повреждения тонкого шлака. пресс-форм, чтобы лучше понять роль, которую играет динамика машины в процессе повреждения пресс-формы. Кроме того, между ручьем и кристаллизатором потенциально могут возникать явления трения. Трение между затвердевающей сталью и формой в основном скользящее (с небольшой долей липкого трения). Эти повреждения могут привести к катастрофическим последствиям.

Требования к рабочим характеристикам, которым должны соответствовать пресс-формы и материалы для пресс-форм, зависят от конкретного применения и уровня нагрузки. Эти уровни напряжения в основном заранее определяются машиной и параметрами литья. Это означает, что в зависимости от типа и конструкции литейной формы требуется множество различных форм отливок. При проектировании новой формы необходимо выбрать правильный профиль, чтобы добиться высокого качества продукции, оптимальной скорости литья, плавного литья и длительного срока службы формы.

В положении мениска, после начального очень короткого тесного контакта между жидкой сталью и формой, формируется полностью определенная оболочка. Когда оболочка существует, между затвердевшей стальной оболочкой и стенкой литейной формы обычно возникает барьер. Этот барьер может быть жидким или твердым литьевым флюсом, воздушным зазором или их комбинацией. Как только зарождающаяся оболочка сформирована, она начинает увеличиваться в толщину. Однако изначально толщина очень мала, а температура скорлупы высока, так что скорлупа очень податлива. Это означает, что форма должна поддерживать оболочку, чтобы сохранить необходимое поперечное сечение пряди. Эта опора должна находиться непрерывно по окружности и по длине формы в течение достаточного времени, пока оболочка не станет относительно самонесущей.

Требования, предъявляемые к современным материалам для форм, высоки для процессов литья, близких к заданной форме, которые были разработаны в последние годы. Здесь достигаются очень высокие скорости разливки, и гораздо большая доля жидкой стали должна затвердевать, чтобы сформировать достаточно стабильную оболочку ручья. Возникающие в результате экстремальные температуры требуют от форм более высокого уровня прочности. В то же время могут возникать высокие знакопеременные термические напряжения, например, на литейных валках. Этому широкому спектру требований, предъявляемых к пресс-форме, должны соответствовать высокоразвитые материалы и системный опыт.

Проточная медная кристаллизатор с водяным охлаждением является ключевым элементом машины непрерывного литья заготовок. Особое внимание следует уделить проблемам, связанным с конструкцией и требованиями к материалам форм. Использовался ряд различных конструкций, в том числе тонкостенные формы трубчатого типа, сплошные формы и формы, изготовленные из пластин. Было обнаружено, что пластинчатые формы обеспечивают хороший срок службы формы и позволяют избежать необходимости изготовления форм из цельных медных блоков.

Для обеспечения оптимальной производительности пресс-формы должны как можно дольше сохранять свои первоначальные характеристики при средних рабочих температурах и, прежде всего, должны иметь достаточную теплопроводность. Термические напряжения, возникающие в основном на горячих гранях в области мениска, приводят к более или менее быстрой и постоянной деформации формы, сокращая тем самым срок ее службы. Серьезность этого явления связана с уровнем температуры внутри кристаллизатора, а также с разницей температур между горячими и холодными сторонами, а также между областью мениска и областью непосредственно под ним. Подходящее решение для каждого из различных условий эксплуатации зависит от правильного выбора материала для пресс-формы.

Сталь и латунь, а также медь использовались для форм, но наиболее выдающимся материалом является почти чистая медь с небольшими добавками легирующих элементов, которые способствуют дисперсионному твердению или повышают температуру рекристаллизации, поскольку оба эффекта, по-видимому, обеспечивают более длительный срок службы формы. Популярными материалами для пресс-форм являются DHP (раскисленная медь с высоким содержанием фосфора), CuAg, CuCrZr, CuNiBe и CuNiP. Для увеличения срока службы наносятся покрытия пресс-форм.

Свойства медного материала DHP широко известны. Медь DHP по-прежнему сегодня является наиболее широко используемым материалом для изготовления форм для непрерывной разливки заготовок, где тепловой поток обычно умеренный, а толщина форм не является чрезмерной.

Серебросодержащий медный материал получают путем добавления в медь 0,10 % серебра. Это увеличивает температуру рекристаллизации примерно на 100 град С. Благодаря своим свойствам этот сплав используется для изготовления форм для литья блюмов и слябов, где температура на мениске достигает и превышает 300 град С. Такие высокие температуры обусловлены значительной толщины стенок и высокому тепловому потоку внутри формы.

Тот факт, что этот материал сохраняет исходную твердость (НВ выше 80) при длительном воздействии при 300°С, также позволяет проводить повторную обработку листов, подвергавшихся многократному износу, до достижения минимальной заданной толщины. Серебросодержащая медь также широко используется для кристаллизаторов, изготавливающих заготовки в особых условиях, таких как слабопоследовательная разливка, высокие скорости разливки, неоптимальные условия охлаждения, высокая дельта температуры охлаждающей воды и др.

Для улучшения механических свойств при высоких температурах медных сплавов с высокой теплопроводностью специалисты-металлурги обратились к структурно-упрочненным сплавам. Основными элементами, используемыми для этих медных сплавов, растворимость которых обычно изменяется в зависимости от температурных изменений, в основном являются Be-Cr-Co-Cd-Fe-Mg-Mn-Ni-Nb-P-Si-Sn-Ti-Zr. Есть несколько сплавов, которые можно получить в насыщенном растворе этих элементов, но результаты не всегда совместимы с промышленными требованиями, такими как решение проблем загрязнения, высокая стоимость и чрезмерная потеря теплопроводности. Следовательно, количество сплавов, которые можно использовать на практике, значительно сокращается. Процент добавления элементов дополнительно ограничивается необходимостью согласования высокого уровня твердости с высокой степенью теплопроводности. Сплав CuCrZr (медь-хром-цирконий) удовлетворяет всем вышеперечисленным требованиям, а также используется потому, что его отличные свойства позволяют ему сохранять свою твердость при длительном воздействии высоких температур.

Замечательный успех в дальнейшем развитии процесса непрерывного литья значительно увеличил потребность в регулировке кристаллизатора, что позволяет технологии непрерывного литья оправдать ожидания игроков в этой области. В настоящее время, отвечая на вызов, ассортимент традиционных материалов был расширен за счет нового сплава (CuNiP), химический состав которого можно изменять в соответствии с конкретными приложениями, таким образом персонализируя каждый тип пресс-формы для удовлетворения конкретных требований каждого пользователя. Рассматриваемый сплав позволяет правильно сочетать теплопроводность и механическую стойкость при высоких температурах, чтобы свести к минимуму проблему колебаний температуры по всему периметру формы. Это имеет очевидные преимущества для условий затвердевания без чрезмерных тепловых напряжений в затвердевшей оболочке, а также в самой форме. Контролируемая теплопроводность этого нового сплава значительно снижает критическое состояние условий охлаждения, которые обычно связаны с тремя переменными, а именно (i) толщиной смазочной пленки, (ii) тепловым потоком и (iii) усадкой твердой корки. . В результате устраняются чрезмерная тепловая нагрузка и проблемы с растрескиванием.

Поверхность медного кристаллизатора, соприкасающаяся с горячей жидкой сталью, часто покрывается металлическим покрытием, чтобы обеспечить более твердую рабочую поверхность и избежать налипания меди на поверхность разливаемой заготовки, что может способствовать развитию поверхностных трещин на отливке. товар. Обычно используется покрытие из хрома и никеля, часто с промежуточным слоем из никеля для улучшения когерентности. Технология хромирования значительно продвинулась вперед. Теперь покрытие с толщиной, соответствующей различным потребностям, гарантирует полные удовлетворительные результаты на всех уровнях.

В настоящее время доступны как металлическое, так и керамическое покрытие. Керамическое покрытие позволяет увеличить срок службы формы, но не получило широкого распространения из-за высокой стоимости и низкого теплообмена. Напротив, металлическое покрытие на основе никеля или хрома. Несмотря на свою хрупкость и низкую износостойкость, хром является наиболее часто используемым металлическим элементом в гальваническом покрытии.

Обычно специальные покрытия Ni-Cr используются для покрытия экструдированных медных труб формы. Это покрытие состоит из двухслойного покрытия из никеля и хрома. Компонент, контактирующий с экструдированной медной горячей поверхностью, представляет собой никелевый сплав, на который затем наносится слой твердого хрома. Этот подход основан на опыте, полученном при изготовлении пресс-форм из четырех частей. Соответственно, основной процесс нанесения слоя никеля между хромом и медью для достижения гораздо более высокого срока службы формы особенно полезен для предотвращения образования трещин в хромовом покрытии, особенно в зоне мениска формы. Фактически, никелевый сплав имеет коэффициент теплового расширения почти в два раза больше, чем у хрома. Следовательно, покрытие из никелевого сплава лучше переносит большее расширение меди, происходящее в зоне мениска в процессе литья.

До сих пор никелирование внутренней поверхности монолитной экструдированной трубы пресс-формы было особенно сложным, поскольку технические проблемы были сосредоточены на регулярности и качестве поверхности никелевого покрытия. С появлением разработанного процесса покрытия Ni-Cr теперь стало возможным получить гладкую и однородную никелированную поверхность как в углах, так и на плоских поверхностях горячей поверхности трубы литейной формы. Сравнительные полевые испытания на ряде металлургических заводов подтвердили значительное увеличение среднего срока службы гильз кристаллизаторов с покрытием Ni-Cr по сравнению с гильзами литейных форм с обычным хромовым покрытием.

Общеизвестным фактом эксплуатации является то, что вывод из эксплуатации экструдированной цельной литейной трубы определяется состоянием износа ее внутренних размеров. Если не принять меры, эти условия износа могут привести к проблемам с затвердеванием и/или дефектам конечного литого продукта. Также хорошо известен эксплуатационный факт, что углы трубы формы изнашиваются быстрее, чем другие области внутри трубы формы, что является функцией быстрого затвердевания, происходящего в углах. Для решения этой проблемы разработан способ нанесения хромового покрытия с особыми геометрическими характеристиками, при котором толщина хрома в углах больше.

Эта уникальная геометрия покрытия обеспечивает покрытие, которое лучше противостоит износу углов и в то же время сохраняет свойства теплопередачи, необходимые для надлежащего затвердевания плоских поверхностей. Сравнительные лабораторные и полевые испытания подтвердили, что эта новая и уникальная геометрия покрытия значительно решает проблему износа углов.

Хромовое покрытие до сих пор широко используется для пластинчатых форм для блюмов и балочных заготовок, и эта технология хорошо известна. Пластинчатые формы для литья слябов, как правило, покрыты никелем, имеют различную толщину и разнообразную конфигурацию. Иногда для увеличения долговечности никелевого покрытия наносится тонкий слой хрома.

Помимо никеля, который доступен в двух различных конфигурациях твердости, недавно были опробованы новые сплавы никеля и кобальта, которые обеспечивают лучшую износостойкость. Выбор одного из стандартных решений, описанных выше, полностью зависит от конкретных условий эксплуатации, которые принимает каждый пользователь, а также от требований к техническому обслуживанию и повторной обработке пресс-форм. Посредством сравнительных испытаний пользователь должен установить наилучшую толщину покрытия, чтобы повысить доступность и рентабельность, что, в свою очередь, обеспечивает более длительный срок службы пресс-формы.

Для оптимизации форм необходимо учитывать следующие параметры:(i) химический состав литейной стали, (ii) флюс в литейной форме, (iii) скорость литья, (iv) конус формы, (v) толщина стенки, (vi) условия охлаждения (качество воды, расход, скорость), (vii) регулировка направляющей пряди, (viii) регулировка колебательного узла и (ix) изменения ширины и т. д. настройка.

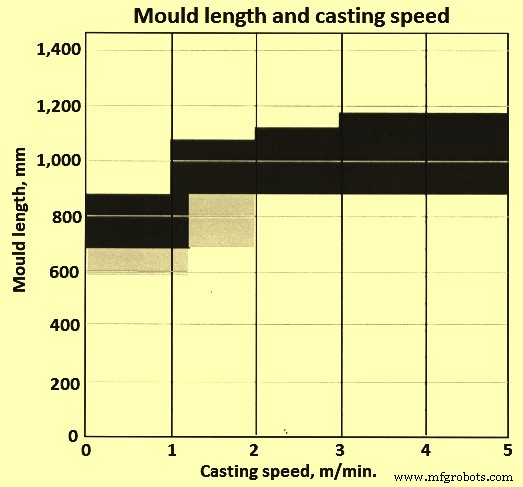

Было обнаружено, что наиболее подходящая длина кристаллизатора для непрерывного литья находится в диапазоне от 510 мм до 915 мм, и этот диапазон, по-видимому, остается постоянным независимо от размера сечения. На рис. 2 показана скорость литья в зависимости от длины формы. Этот неожиданный результат можно объяснить более высокими скоростями отвода тепла, достигаемыми при меньших сечениях и более высоких скоростях разливки. Кроме того, для меньших секций, выходящих из формы, может быть разрешена более тонкая корка, чем для более крупных секций, потому что вздутие затвердевающей оболочки менее сильное. При более высоких скоростях литья необходимо использовать увеличенную конусность кристаллизатора для поддержания высокой скорости отвода тепла, особенно для узких поверхностей плитных форм.

Рис. 2. Длина формы и скорость литья

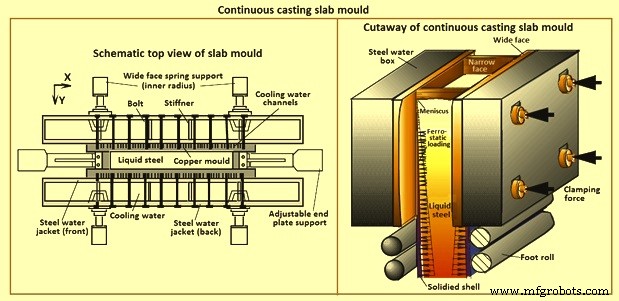

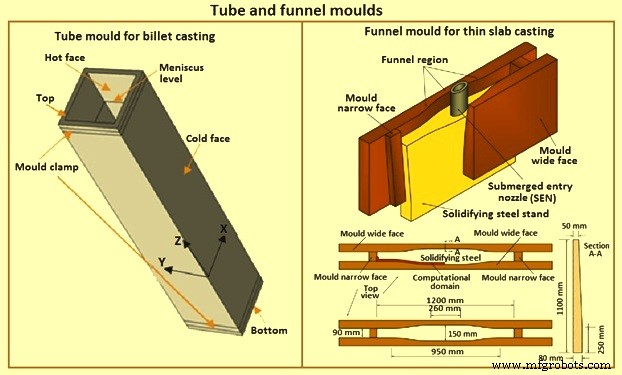

Существуют три альтернативы, которые обычно применяются для устройств кристаллизаторов непрерывного литья заготовок. Это (i) плоские изложницы для слябов и больших блюмов (рис. 3), (ii) трубчатые формы для заготовок, меньших блюмов и кругов (рис. 4) и (iii) блочные формы с просверленными охлаждающими каналами, которые используются для сложных формы, как балочные заготовки. Для разливки тонких слябов в производстве компактных полос используется форма воронкообразной формы (рис. 4). Пластинчатые и трубчатые формы являются популярными типами форм, в то время как блочные и воронкообразные формы дороги из-за количества используемой меди и степени механической обработки, необходимой для производства формы.

Производство форм для плит включает в себя отливку сляба, который затем подвергается горячей прокатке (или ковке), а затем холодной прокатке. Затем вся пластина подвергается ультразвуковому контролю. Только пластины, прошедшие испытание на 100 %, затем обрабатываются на высокоточных станках с ЧПУ для достижения соответствия самым строгим допускам, указанным в технических спецификациях. Этот этап также включает приварку стальных шпилек, если пластинчатые формы предназначены для такой конфигурации. Наконец, при необходимости наносится гальваническое износостойкое покрытие, после чего плита-форма отправляется на окончательную проверку.

В литейных формах пластины изготавливаются из меди и обычно имеют толщину от 30 до 60 мм. Они устанавливаются на водяные рубашки. Эти пластины в сборе затем скрепляются вместе, чтобы сформировать необходимые поверхности формы, определяющие поперечное сечение отливаемого изделия. Охлаждение осуществляется водяным охлаждением в пазах позади медной пластины. Крепление медной пластины обычно осуществляется болтами, крепящимися к медным пластинам.

В пресс-формах обычно используется замкнутая система водяного охлаждения. Охлаждающая вода циркулирует мимо пластин пресс-формы в механически обработанных пазах на холодной поверхности медной пластины. Вода направляется через раму формы в распределительную камеру в нижней части формы, затем по охлаждающим щелям в верхнюю часть формы и в сборную камеру, а затем возвращается через раму формы на установку водоподготовки. Охлаждающие щели могут быть расположены в котле или в рубашке подводящей воды.

Когда начальное затвердевание оболочки происходит на мениске, сталь претерпевает фазовый переход от жидкого к твердому вместе с соответствующей объемной усадкой. Следовательно, поперечное сечение пряди сжимается после первоначального затвердевания в мениске. Чтобы следить за усадкой затвердевающего материала и поддерживать вновь созданную прядь, пластины пресс-формы имеют коническое сечение и ширину пряди. Изначально конусы имели простой линейный профиль. Сегодня применяются гораздо более сложные конусы с множественными или параболическими профилями, которые более точно повторяют усадку продукта. Типичные значения для узких граней плит составляют от 0,9 % до 1,2 % на метр, а для широких граней плит — от 0,35 % до 0,45 % на метр.

Рис. 2. Изложница для непрерывного литья заготовок

Производство трубчатых форм начинается с отливки прутков круглого сечения. Впоследствии их подвергают горячей экструзии или ковке. Затем экструдированная труба подвергается холодной вытяжке и формуется для достижения геометрических и механических характеристик, требуемых техническими спецификациями, которые, конечно, также включают конусность. Для последнего шага, который, безусловно, является наиболее важным в производственном цикле, должен использоваться хорошо оснащенный, мощный и лучше всего оснащенный пресс. Формование осуществляется на специальном стальном оборудовании, которое индивидуально для каждой пресс-формы и производится на станках с ЧПУ. Наконец, трубчатая форма подвергается механической обработке, а затем хромируется изнутри, после чего проверяется и измеряется.

Для трубчатых форм по окружности медной формы нет разрывов, форма образована медной трубкой. Поэтому нет необходимости зажимать отдельные пластины вместе. Водяная рубашка расположена по всей окружности трубы. Необходимо отцентрировать трубку пресс-формы внутри водяной рубашки. Трубы обычно могут иметь толщину от 10 мм до 12 мм для небольших заготовок и до 30 мм или 40 мм для круглого литья большого сечения.

В форме для труб охлаждение достигается за счет водяного кольца по всей окружности трубы. Толщина кольцевого пространства должна быть одинаковой, чтобы обеспечить равномерный поток воды по всей окружности и, следовательно, равномерную теплопередачу. Обычно вода течет снизу вверх по форме почти так же, как и в форме для пластин. Поскольку в формах для труб используется более тонкая медь, чем в формах для пластин, необходимо работать при более высоких скоростях воды, чтобы подавить пузырьковое кипение. Типичные скорости могут находиться в диапазоне от 11 м/сек до 13 м/сек.

В пресс-формах для труб также применяются конусы на охлаждающих поверхностях труб, чтобы компенсировать усадку вновь определенного поперечного сечения оболочки / ручья. При разливке заготовок скорости разливки достаточно высокие (до 6 м/мин), а усадка более выражена. Параболические конусы успешно применяются для обеспечения хорошей поддержки поперечного сечения оболочки/ручья.

Исторически, когда не применялись сложные конусы в сочетании с более высокими скоростями литья, очень тонкая оболочка заготовки сокращалась и отрывалась в угловой области кристаллизатора. Затем это привело к снижению теплопередачи и замедлению роста оболочки в углах, что, в свою очередь, создавало либо потенциальные условия прорыва, либо опасность проблем с качеством, таких как растрескивание вблизи углов. Более новое сложное поперечное сечение направлено на уменьшение эффекта отрыва оболочки в углах и, следовательно, на более равномерный рост оболочки. В случае форм для труб фактором, ограничивающим срок службы, обычно является потеря конусности из-за деформации вблизи мениска.

Рис. 4. Форма для труб и воронок

В литье тонких слябов наиболее инновационным воплощением технологии является концепция восстановления жидкого стержня (LCR). Воронкообразная форма является первой конкретизацией этой концепции. Форма, возможно, придуманная игроком в регби, была разработана для размещения погружного сопла, обязательной технологии для литья чистых раскисленных алюминием углеродистых сталей.

Осциллирующие пресс-формы используются почти повсеместно, хотя неподвижные пресс-формы могут успешно использоваться с эффективными системами смазки. Колебания обычно синусоидальные, движение, которое легко достигается с помощью простых механических приспособлений. Достаточно короткий ход и высокая частота используются для обеспечения короткого периода «отрицательной полосы» при каждом колебании, при котором средняя скорость движения литейной формы вниз больше, чем скорость отвода литейной заготовки в направлении литья. Частота колебаний увеличена с 50 циклов в минуту (зн/мин) до 60 циклов в минуту, а затем с 250 до 300 циклов в минуту, с преимуществами более мелких меток колебаний, меньшего количества растрескивания и снижения требований к кондиционированию.

Производственный процесс

- Стальная вата

- Ножницы

- Цинк

- Нержавеющая сталь

- Включения в непрерывнолитой стали и их обнаружение

- Автоматизация, приборостроение и моделирование процессов непрерывного литья стали

- Охлаждение воздушным туманом в непрерывном литье

- Порошки для пресс-форм непрерывного литья заготовок

- Промковш и его роль в непрерывном литье стали

- Процесс литья по выплавляемым моделям из нержавеющей стали