Производство стали в индукционной печи

Производство стали в индукционной печи

Индукционные печи без тигля используются в черной металлургии более 50 лет и в настоящее время являются одним из самых популярных способов плавки и выдержки черных металлов. Индукционная плавка получила резкий рост в 1960-х годах на основе технологии линейной частоты, а затем с крупномасштабным внедрением среднечастотного источника питания в 1980-х годах. Производство мягкой стали в индукционных печах впервые было опробовано в начале 1980-х годов, и оно приобрело популярность, когда стало популярным производство губчатого железа с использованием угольного процесса во вращающихся печах.

Индукционная печь представляет собой тип электрической плавильной печи, в которой для плавления металла используется электрический ток. Принцип индукционной плавки заключается в том, что электрический источник высокого напряжения от первичной катушки индуцирует в металле (вторичной катушке) низкое напряжение и большой ток. Индукционный нагрев — это просто метод передачи тепловой энергии. Два закона, которые управляют индукционным нагревом, это (i) электромагнитная индукция и (ii) эффект джоуля.

Индукционная печь без тигля состоит из относительно тонкого огнеупорного тигля, окруженного медной катушкой с водяным охлаждением, возбуждаемой от одного источника переменного тока. Когда катушка находится под напряжением, флуктуирующее осевое магнитное поле вызывает протекание тока в электропроводящих кусках шихтового материала внутри тигля. Мощность, индуцируемая в заряде, зависит от физических свойств материала, связывающего его потока и его геометрической формы. В зависимости от удельного сопротивления расплавляемого материала индукционная печь без тигельного сердечника преобразует электрическую энергию в нагрев шихты с эффективностью от 50 % до 85 %, хотя эффективность печи дополнительно снижается из-за тепловых потерь из-за излучения с поверхности расплава и проводимости через него. футеровка печи.

Индукционные печи средней частоты, которые обычно используются для производства стали, используют тепло, выделяемое вихревыми токами, генерируемыми переменным полем высокой частоты. Катушку индуктивности обычно изготавливают из меди, чтобы ограничить электрические потери. Индуктор имеет водяное охлаждение. Печь состоит из тигля из подходящего огнеупорного материала, окруженного медным змеевиком с водяным охлаждением. В печи этого типа шихта плавится за счет тепла, выделяемого электрической дугой. По катушке протекает ток высокой частоты. Переменное магнитное поле, создаваемое высокочастотным током, индуцирует мощные вихревые токи в заряде, что приводит к очень быстрому нагреву.

Электрическая энергия, необходимая для нагрева одной тонны железа до 1500°С, составляет 396 кВтч. В печи происходит несколько потерь, что увеличивает удельный расход энергии. Потери состоят из (i) тепловых потерь, (ii) потерь в змеевике печи, (iii) потерь конденсаторной батареи, (iv) потерь в преобразователе и (v) потерь в трансформаторе на главной стороне. Чем выше потери, тем ниже КПД печи. Максимальный вклад в потери энергии вносят тепловые потери. Основными тепловыми потерями являются (i) потери на излучение от свода печи, (ii) потери на теплопроводность от огнеупорной футеровки, (iii) потери тепла в охлаждающей воде змеевика и (iv) тепло, переносимое удаляемым шлаком.

В процессе плавки печь постоянно теряет тепло как в охлаждающую воду, так и на излучение корпуса и открытой металлической поверхности. Для возмещения этих тепловых потерь необходимо затратить электрическую энергию. Следовательно, чем дольше время нагрева, тем больше неэффективность печи.

Сырье

Индукционная печь без тигельного сердечника обычно считается «плавильным агрегатом», в котором фактически в процессе происходят лишь минимальные изменения. Следовательно, сырье играет важную роль при производстве стали.

Сырье для получения плавки в печи должно выбираться и контролироваться таким образом, чтобы получаемая жидкая сталь после ее разливки на МНЛЗ имела заданные механические свойства и химический состав и была бездефектной. Помимо качества производимой стали, сырье также влияет на (i) объем производимого шлака, (ii) срок службы огнеупорной футеровки и (iii) безопасность как предприятия, так и рабочего персонала. Кроме того, существенное влияние на удельный расход электроэнергии и производительность печи оказывает сырье и способ его загрузки.

Важными параметрами сырья, которые необходимо контролировать, являются (i) размер, (ii) насыпная плотность, (iii) химический состав, (iv) чистота, степень загрязнения и отсутствие ржавчины, окалины, песка, грязи, масел/жиров. и (v) неметаллические покрытия. Сырьевая шихта с насыпной плотностью более 1 т/м3 потребляет меньше энергии, чем шихта с более низкой насыпной плотностью около 0,5 т/м3.

Среди различного сырья, используемого для производства тепла, металлы занимают львиную долю как с точки зрения технологии, так и с точки зрения экономики. Основным сырьем для производства стали в индукционных печах являются (i) стальной лом, (ii) железный лом и/или чугун, (iii) губчатое железо, (iv) науглероживание и (v) добавки. Из них первые три — металлики.

Грязный или загрязненный лом имеет тенденцию откладывать слой шлака на огнеупоре печи. Это происходит на уровне или чуть ниже уровня жидкости в тигле и ограничивает количество энергии, потребляемой печью. Эффективное уменьшение внутреннего диаметра печи также может сделать загрузку более сложной и продолжительной. Это снова влияет на энергоэффективность печи.

Ржавый лом не только требует больше времени для плавления, но и содержит меньше металла на одну загрузку. Лом должен быть проверен, чтобы гарантировать, что стали с предварительно нанесенным покрытием, такие как луженый лист и оцинкованная сталь, не включены, поскольку эти материалы производят чрезмерное количество металлургического дыма и шлака. На каждый 1 % шлака, образующегося при 1500°С, потери энергии составляют 10 кВтч на тонну.

В отличие от стального лома, железного лома и чугуна губчатое железо характеризуется (i) высокой пористостью, (ii) низкой плотностью, (iii) низкой теплопроводностью, (iv) высокой удельной поверхностью, (v) высоким содержанием кислорода. и (vi) промежуточное содержание углерода. Губчатое железо имеет одинаковые химические и физические характеристики. Он имеет низкий процент посторонних металлических элементов (около 0,02%) и низкое содержание серы.

Добавки, используемые для изготовления стали в индукционных печах, обычно представляют собой ферросплавы. Ферросплавы должны быть проверены на соответствие спецификации по размеру, сортности и составу. В частности, они должны быть проверены на наличие мелких частиц, так как они являются источником высоких потерь и, следовательно, изменений в ожидаемом химическом составе стали, изготовленной при плавке.

Роль науглероживателя во время производства стали в индукционной печи заключается в удалении кислорода из губчатого железа, который присутствует в форме FeO, и обеспечении поглощения углерода жидкой сталью до желаемого уровня. Нефтяной кокс и антрацитовый уголь являются двумя популярными науглероживателями, используемыми при производстве стали в индукционных печах. Однако ввод углерода в ванну через передельный чугун или чугунный лом более желателен для лучшего извлечения углерода. Следует избегать использования карбюризатора с очень мелкими частицами из-за чрезмерных потерь. Другими науглероживателями, которые можно использовать, являются металлургический кокс, карбид железа и металлургический карбид кремния (63 % кремния и 31 % углерода). Карбид кремния обычно загружается в лом и имеет следующие преимущества:(i) более быстрое поглощение, (ii) действует как раскислитель и (iii) увеличивает срок службы футеровки.

Точный расчет необходимой шихтовой смеси на основе анализа материалов, а также точное определение веса и дозирование шихтовых материалов и добавок (науглероживателя и присадок) являются основными предпосылками для минимизации времени плавки и потребности в энергии, помимо обеспечения надлежащего состава жидкой стали. Для лучшего результата необходимо использовать чистые и сухие шихтовые материалы.

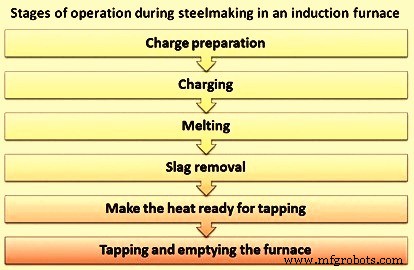

Эффективная работа индукционной печи зависит в первую очередь от соблюдения правил эксплуатации. Этапы работы индукционной печи показаны на рис. 1.

Рис. 1. Стадии производства стали в индукционной печи

Подготовка и зарядка

Потребление энергии значительно увеличивается из-за неправильной практики зарядки. Наихудшей практикой является загрузка небольшого количества и ожидание расплавления, прежде чем добавлять новый материал. Лучше всего добавлять заряд до уровня верхней части силовой катушки и доливать по мере снижения заряда.

Перед запуском плавки сырье необходимо взвесить и разместить на рабочем этаже рядом с печью. Загружаемое сырье хранится в подходящих контейнерах и должно быть готово к загрузке выбранным способом. Науглероживающий агент и добавки необходимо точно взвешивать и обращаться с ними должным образом, чтобы избежать потерь при обращении.

Максимальный размер одного куска металла/лома должен быть менее 0,4 диаметра тигля печи. Это позволяет избежать проблемы моста. При этом каждая загрузка металла/лома должна составлять около 10 % от объема тигля печи. Также необходимо следить за тем, чтобы практически не было острых краев, так как это может повредить огнеупор.

Среднечастотные бестигельные печи работают без поддона (пятки). Методы загрузки этих печей зависят от нескольких факторов, в том числе (i) размера печи, (ii) производительности печи и (iii) используемых шихтовых материалов.

Могут использоваться как механические, так и ручные методы, но три фактора, приведенные выше, обычно определяют метод. Для магнитных материалов, таких как стальной лом, чугун, передельный чугун и отходы мельниц, мостовой кран, оснащенный электромагнитом, используется для непосредственной загрузки печи. Заряжать губчатое железо можно как мостовыми кранами, оснащенными электромагнитами, так и/и ручным способом.

Методы ручной загрузки действительно подходят только для небольших печей. При высокой пропускной способности или тяжелых условиях эксплуатации шихтовые материалы добавляются в печь с помощью ковшей с откидным дном или вибрационных загрузчиков, которые часто включают весовые устройства для обеспечения правильной подпитки шихты.

Печь никогда нельзя загружать выше уровня змеевика, т.е. загружать печь на полную мощность. Кроме того, следует понимать, что по мере износа футеровки печи количество шихтовых материалов должно соответственно увеличиваться. Должна соблюдаться правильная последовательность зарядки. Загрузка легкого лома снизу, а затем более тяжелого лома сверху защищает нижнюю футеровку от повреждений во время загрузки. Загрузка влажного или влажного материала в расплав может привести к взрыву, и этого следует избегать.

Расплавка и удаление шлака

Материал загружается в пустую печь до верхней кромки змеевика печи. При включении электропитания в заряженном материале индуцируется напряжение, вызывающее сильные вихревые токи. Из-за высокого электрического тока и сопротивления материала материал нагревается до точки плавления.

Плавящийся материал оседает вместе, и печь можно загружать дополнительным материалом. В среднечастотных печах материал загружается не в жидкую ванну, а на еще твердый материал.

В случае губчатого железа в шихте кислород, присутствующий в губчатом железе, находится в форме FeO, который энергично реагирует с углеродом в жидкой ванне и улучшает теплопередачу, контакт шлака с металлом и гомогенность ванны.

Для сглаживания процесса плавки требуется периодическое удаление шлака, так как он застывает поверх жидкой ванны и препятствует дальнейшему плавлению губчатого чугуна. Губчатое железо можно добавлять непосредственно в жидкий металл, когда перемешивание ускоряет передачу ему тепла и способствует плавлению. Перед добавлением губчатого железа необходимо убедиться, что имеется достаточно жидкой лужи.

Независимо от режима загрузки, губчатое железо всегда загружается после начального образования расплавленной ванны (т.е. горячей пятки) путем плавления стального лома. На плавление губчатого железа большое влияние оказывают такие факторы, как содержание углерода в жидкой ванне и степень металлизации губчатого железа. Углерод, содержащийся в жидкой ванне, вступает в реакцию с невосстановленным содержанием оксида железа в губчатом железе, что приводит к выделению газов CO и CO2 из жидкой ванны, т.е. происходит кипение углерода, что приводит к последующему удалению газообразных водорода и азота, что в конечном итоге приводит к получению чистой стали. Вскипание углерода происходит на границе шлака с металлом по реакции 3 FeO + 2C =3 Fe + CO + CO2.

Содержание углерода в жидкой ванне должно поддерживаться на надлежащем уровне, чтобы поддерживать соответствующее кипение углерода в течение периода плавления. Количество углерода, необходимое (C, в кг) для снижения содержания FeO в губчатом железе, определяется уравнением C =1,67 [100 – % M–{(% шлака/100) x % Fe}]. Здесь М — степень металлизации, а Fe — количество железа в шлаке.

Углерод в виде антрацита или нефтяного кокса обычно добавляют в течение всего периода металлической загрузки, чтобы улучшить перемешивание и уменьшить количество добавок, которые необходимо внести в полностью расплавленную ванну. Среднечастотные печи проявляют менее интенсивное перемешивание по мере увеличения рабочей частоты. Это, в свою очередь, затрудняет добавление углерода в полностью расплавленную ванну.

Шлаки, обычно образующиеся в среднечастотных бестигельных печах, не являются жидкими, довольно тяжелыми и липкими, часто сухими и в форме окалины. Поэтому удаление шлака обычно облегчается использованием ложек для удаления шлака, снабженных длинными стальными стержнями. Эти ложки специально сделаны для этой цели.

Если коагулянты шлака используются для облегчения удаления шлака, их использование должно строго контролироваться, чтобы предотвратить химическое воздействие на материал футеровки печи. Объемы шлака можно уменьшить за счет выбора чистых и подходящих шихтовых материалов и использования губчатого железа с более высоким процентным содержанием общего железа.

Потери металла для металлических шихтовых материалов зависят от физического размера компонента и их качества, но обычно составляют менее 5 %, при этом значительная часть этих потерь происходит из-за просыпания и разбрызгивания во время операций удаления шлака и разливки. Извлечение углерода зависит от размера и качества карбюризатора, метода добавления и времени добавления. Можно ожидать, что он будет находиться в диапазоне от 85 % до 95 %.

Подготовка тепла, включение и опорожнение печи

Когда уровень заполнения жидкостью достигает верхней кромки змеевика, отбирается проба и в печь добавляется материал для окончательного анализа. Этот материал теперь расплавлен, и температура расплава доведена до температуры на 80-100°C ниже температуры выпуска.

Когда разливочный ковш готов, печь очищают и доводят до температуры разливки. В случае среднечастотных печей для этой операции требуется от 2 до 5 минут. Температура жидкости измеряется погружной термопарой. Перед выпуском в печь загружают небольшое количество ферросплавов, чтобы избежать вскипания во время выпуска.

В разливочном ковше на дно ковша засыпается необходимое количество ферросплавов и науглероживателя (при необходимости) и производится выпуск металла.

Контроль и автоматизация процессов

Современная концепция сталеплавильных цехов включает в себя контроль всех выполняемых функций, чтобы можно было получить подробную информацию о качестве жидкой стали и затратах. Раньше только крупные сталелитейные цеха имели систему управления печью. Однако низкая стоимость компьютеров и устройств с программируемым логическим управлением (ПЛК) в настоящее время позволяет экономично устанавливать системы управления различной степени сложности в небольших установках. Эти системы выполняют несколько функций, которые можно классифицировать под заголовками (i) автоматизация процесса, (ii) мониторинг процесса, (iii) отображение и запись информации и (iv) взаимодействие с другими печами и системами управления.

Автоматизация процессов – Самые передовые системы автоматизации могут контролировать цикл производства стали от выбора шихтовых материалов до выпуска жидкой стали, а также взаимодействовать с другими системами управления. Более простые системы контролируют только производство стали. Для работы этим системам необходима информация о массе заряда, времени и потребляемой мощности. Вес заряда получается с тензодатчиков или вводится оператором, а время известно по внутренним часам устройства, которые сбрасываются в начале каждого забега. Мощность получается из измерений напряжения и тока для змеевика печи. Затем подводимая энергия рассчитывается и сравнивается с заданным значением, которое определяется на основе опыта изготовителя с аналогичными печами и может быть изменено оператором в соответствии с индивидуальным случаем. При достижении установленного значения печь автоматически выключается, и шихта расплавляется при температуре, близкой к заданной. Измерение этих параметров является достаточно точным, однако изменение загрузки и ее положения в печи приводит к изменению индуцированной энергии, так что получаемая температура варьируется между плавками. Следующим этапом является перегрев металла до заданной температуры выпуска, которая может быть достигнута только в том случае, если известна начальная температура. Это обеспечивается за счет обеспечения точного измерения наклона жидкого металла, при этом результат либо напрямую передается в систему управления, либо вводится оператором.

Между плавлением и перегревом металл обычно очищают от шлака, отбирают пробы и изменяют состав в соответствии со спецификацией. При необходимости система управления поддерживает температуру на любом заданном значении и рассчитывает для этого оптимальный уровень мощности. Таким образом обеспечивается точный контроль подаваемой энергии, что позволяет избежать высоких затрат на энергию и чрезмерной температуры.

Системы управления могут использоваться для других автоматических операций, таких как (i) холодный пуск печи и (ii) спекание новой футеровки. В этих случаях данные о температуре предоставляются термопарами, а система контролирует температуру, изменяя потребляемую мощность.

Мониторинг процесса – Контролируя процесс производства стали, система может также контролировать вспомогательные устройства, такие как вода, гидравлика, электропитание и система удаления дыма. При возникновении проблемы дисплей предупреждает оператора. Можно вести долгосрочную запись тока катушки и его тенденций при определенном напряжении, поскольку любое увеличение может указывать на износ футеровки. Таким образом, система может сообщать оператору о необходимости замены огнеупора.

Отображение и запись информации – Система управления предоставляет информацию, а более сложные системы делают это на всех уровнях от оператора до руководства. Блок визуального отображения (ВДУ) выдает информацию об энергопотреблении, мощности, температуре и массе металла в печи при плавке, выдержке и перегреве. Данные часто отображаются в графической форме, чтобы облегчить чтение информации. Существуют разные экраны меню для различных функций, таких как (i) для индикации сигналов тревоги, (ii) для подгонки подкладки или (iii) для постукивания. Ведомый монитор может дублировать изображение на удалении от платформы печи. Более простые системы могут иметь жидкокристаллический дисплей (ЖКД), который может отображать те же самые общие данные, но не в графическом виде.

Оператор может связываться с системой для ввода информации или изменения настроек с помощью клавиатуры, светового пера или сенсорного экрана в зависимости от предпочтений производителя и сложности системы. Записи также могут быть предоставлены за течку, смену или месяц.

Взаимодействие с другими печами и системами управления – Системы также предназначены для управления сталеплавильными операциями с использованием более чем одной печи. Затем система управляет всеми печами и оптимизирует плавку, чтобы обеспечить требуемый выход металла из всей сталеплавильной установки. Он учитывает ограничения мощности, установленные в некоторые периоды дня по контракту с поставщиками электроэнергии, и оптимизирует выплавку стали, чтобы обеспечить наилучшую скорость плавки.

Также были разработаны системы для передачи информации и получения информации от управляющей сети, работающей на более высоком уровне. Он может реагировать на информацию из сети, такую как изменение температуры заливки металла, изменение состава сплава, доступность сырья и вес шихты, и соответствующим образом управлять печами.

Описанные выше системы управления представляют собой способ обеспечения автоматического управления плавкой, выдержкой и выпуском. Они могут запускать печь из холодного состояния, контролировать цикл спекания футеровки и проводить непрерывную диагностику источника питания, компонентов печи, вспомогательных систем и футеровки печи. Любая неисправность или неисправность может быть идентифицирована и доведена до сведения оператора. Всеобъемлющие записи могут вестись обо всех отслеживаемых данных для управленческого контроля. Системы могут управлять более чем одной печью и быть частью более крупной сети, контролирующей все функции плавильного цеха. Самые сложные системы нерентабельны для небольших сталеплавильных цехов. Некоторые системы можно дооснастить существующим оборудованием.

Производственный процесс

- Включения в стали и вторичном сталеплавильном производстве

- Зеленое сталеплавильное производство

- Индукционная печь и производство стали

- Энергооптимизирующая печь

- Использование орехового кокса в доменной печи

- Использование чугуна для производства стали в дуговых электропечах

- Дуговая печь постоянного тока

- Неисправности доменной печи во время работы

- Система охлаждения доменной печи

- CAS-OB Процесс вторичного производства стали