Нагрев стали в нагревательной печи

Нагрев стали в нагревательной печи

Нагревательная печь является важным оборудованием в процессе горячей прокатки. Это сердце любого стана горячей прокатки. Повторный нагрев стали представляет собой непрерывный процесс. Стальной материал, подлежащий прокатке, загружается на входе в нагревательную печь. Стальной материал проталкивается вперед в под печи с помощью толкателя, поршень которого находится в непосредственном контакте со стальным материалом. Стальной материал предварительно нагревается, нагревается и выдерживается при прохождении через зоны предварительного нагрева, нагрева и выдержки нагревательной печи. В конце зоны выдержки печи стальной материал выгружается из печи эжектором для прокатки в прокатном стане. Температура нагретого стального материала во время выгрузки зависит от нескольких факторов и может варьироваться в диапазоне от 1100°С до 1250°С.

Размер нагревательной печи обычно выражается как способность снабжать прокатный стан достаточно горячей сталью в тоннах в час. Стальные материалы с различным составом, размерами и температурой загрузки могут находиться в печи одновременно.

Обычно считается, что нагревательная печь, используемая для нагрева стальных материалов, потребляет большое количество энергии. Он также выбрасывает большое количество загрязняющих веществ в атмосферу, потому что процесс, используемый для производства тепла, представляет собой процесс сжигания. Процесс повторного нагрева оказывает значительное влияние на экономику работы прокатного стана.

На прокатных станах обычно используются три типа нагревательных печей непрерывного действия. Это (i) печь толкательного типа, (ii) печь с шагающим подом и (iii) печь с шагающим подом.

Толкательные печи имеют некоторые недостатки, в том числе (i) частое повреждение огнеупорного пода, (ii) следы от салазок на нагретом стальном материале, (iii) потери энергии из-за водяного охлаждения салазок, (iv) опорная конструкция для стали. материал в печах с верхним и нижним обогревом отрицательно влияет на потребление энергии, (v) выгрузка стального материала должна сопровождаться загрузкой материала, (vi) размер и вес стального материала и длина печи ограничены трением, и есть возможность нагромождения стального материала в печи, и (vii) нет возможности нагрева стального материала со всех четырех сторон.

Нагревательная печь нагревает загружаемый стальной материал до температуры прокатки для его горячей прокатки в прокатном стане. Температура прокатки – это температура, при которой стальная шихта становится пригодной для пластической деформации в процессе прокатки. Для этого сталь должна иметь температуру, при которой ее микроструктура находится в аустенитном диапазоне.

Сталь для прокатки обычно имеет форму заготовок, блюмов или слябов. Его форма может быть квадратной, прямоугольной, плоской или круглой. Он образует загрузочный слой печи. Топка может быть как с верхним, так и с верхним и нижним нагревом. Горелки могут располагаться в конце печи, по бокам печи или на своде печи. Нагревательная печь может работать на жидком, газообразном или твердом топливе. Горелки расположены таким образом, чтобы обеспечить равномерное распределение тепла.

Обычный или традиционный способ нагрева в нагревательной печи для нагрева стального материала до температуры прокатки заключается в нагреве стали в печи, которая топится горелками, работающими при стехиометрическом соотношении используемого топлива или немного превышающем его. 100 % стехиометрическое соотношение определяется как соотношение воздух/топливо, при котором происходит полное сгорание топлива и создается газовая атмосфера в топке, состоящая только из азота (N2), двуокиси углерода (CO2) и водяного пара ( Н2О). Сжигание при соотношении воздух/топливо чуть выше стехиометрического 100 % приводит к небольшому процентному содержанию кислорода (O2) в газовой атмосфере топки. Кроме того, из-за высоких температур в печи некоторый процент N2 превращается в оксиды азота.

При прохождении стального материала через печь энергия передается стальному материалу за счет конвекции от горячих горелочных газов, находящихся в непосредственном контакте со стальным материалом, и за счет излучения от нагретых стен печи и нагретого свода печи. . Передача энергии внутри стального материала происходит за счет проводимости. Перенос тепловой энергии излучением является наиболее эффективным способом передачи тепловой энергии. Радиационная передача тепловой энергии происходит через полезную площадь теплопередачи, создаваемую слоем стального материала.

Основные компоненты нагревательной печи состоят из (i) камеры, изготовленной из огнеупорных и изоляционных материалов для сохранения тепла при высоких рабочих температурах, (ii) горна для поддержки и транспортировки стали, (iii) набора горелок, которые может использовать твердое, жидкое или газообразное топливо для повышения и поддержания температуры в камере, (iv) систему удаления выхлопных газов из камеры и (v) системы подачи и удаления стального материала из камеры печи.

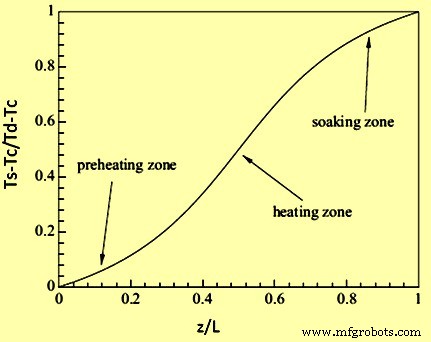

Как указывалось ранее, печь в основном разделена на три зоны, а именно (i) зону предварительного нагрева, (ii) зону нагрева и (iii) зону выдержки. В зоне предварительного нагрева загружаемый стальной материал предварительно нагревается. Роль зоны предварительного нагрева заключается в постепенном повышении температуры стального материала. Медленный нагрев стальной поверхности изначально необходим для контроля термических напряжений в стальном материале. В зоне нагрева температура поверхности стального материала быстро повышается. В этой зоне происходит большая часть поглощения тепла стальным материалом. В зоне выдержки внутреннюю температуру стального материала регулируют таким образом, чтобы иметь по возможности однородную температуру по всему поперечному сечению стального материала. Температура в этой зоне постепенно повышается, чтобы обеспечить целевую или желаемую температуру выпуска стального материала.

В нагревательной печи основной объем нагрева происходит в зоне нагрева. Равномерность температуры до желаемых пределов между сердцевиной и поверхностью стального материала достигается в зоне выдержки. Дымовые газы движутся в направлении, противоположном направлению стального материала, и, таким образом, обеспечивается рекуперация значительного количества отработанного тепла за счет конвекции в зоне предварительного нагрева. Зону предварительного нагрева также иногда называют рекуперативной зоной. Скорость и время пребывания отходящих газов в печи важны для эффективной передачи явного тепла стальному материалу.

Нагревательная печь должна быть высокоэффективной. Он должен иметь (i) правильный профиль крыши, (ii) эффективное зональное распределение тепла, (iii) оптимальную длину зоны предварительного нагрева для передачи рекуперативного тепла, (iv) правильное расположение горелок, (v) правильное расположение выхода отверстие для выхлопных газов, (vi) выделение достаточного количества тепла в камере печи для нагрева стального материала и преодоления всех потерь тепла, (vii) эффективная передача имеющейся части тепла от печных газов на поверхность стального материала подогревом, (viii) надлежащая изоляция для обеспечения минимальной температуры кожуха печи, (ix) эффективный контроль давления в топочной камере для исключения попадания атмосферного воздуха, (x) необходимые контрольно-измерительные приборы для контроля важных параметров печи, (xi) оборудование для утилизация отработанного тепла и (xii) оборудование для контроля выбросов.

Основные эксплуатационные требования нагревательных печей включают (i) достижение желаемой минимальной температуры, необходимой для последовательной прокатки стали, (ii) минимизацию разницы температур между поверхностью, сердцевиной и по длине стального материала для желаемый уровень от 15°C до 25°C, (iii)) для минимизации холодных точек, также известных как следы заноса в стальной загрузке, (iv) для предотвращения перегрева и возгорания стали, (v) для сведения к минимуму окалины формирования, (vi) свести к минимуму обезуглероживание на поверхности стали, (vii) избежать термических напряжений и трещин в материале шихты, (viii) устранить царапины на нижней поверхности стального материала, (ix) иметь низкую энергию потребление и минимальные потери тепла из печи, (x) иметь максимальную рекуперацию явного тепла выхлопных газов, (xi) иметь низкий уровень выбросов, образующихся при сгорании, и (xii) иметь простую и легкую функциональную систему управления.

Тепловой КПД нагревательной печи

Тепловой КПД нагревательной печи определяется как увеличение теплосодержания стальной шихты при нагреве от начальной температуры до температуры прокатки, деленное на энергию, обеспечиваемую топливом, которая включает как скрытую энергию, так и плюс явную тепловую энергию. .

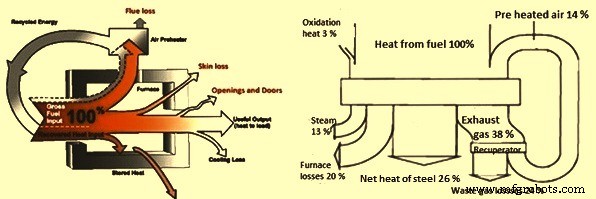

Нагревательная печь потребляет от 70 % до 80 % общего энергопотребления прокатного стана, имеющего толкательную печь непрерывного действия. Печь толкательного типа страдает извечной проблемой низкого КПД. Тепловой КПД этого типа печей обычно находится в диапазоне от 20% до 30%, так как теряется много тепла. Потеря тепла в печи происходит по нескольким причинам, которые включают (i) тепло, хранящееся в конструкциях печи, (ii) потери тепла от внешней стены и конструкций печи, (iii) тепло, отводимое инструментами, инструментами и оборудование, (iv) теплота, необходимая для нагрева инфильтрации холодного воздуха в топке, (v) теплота, переносимая избыточным воздухом, используемым для горения в топке, (vi) теплопотери с отходящими газами, (vii) теплопотери из-за утечки и (viii) потери тепла в охлаждающую воду, используемую для охлаждения блоков. Наибольший источник тепловых потерь – отходящие газы, выходящие из печи. Чем выше температура печи, тем больше потери с отходящими газами. Типовая диаграмма теплового баланса печи прогрева толкательного типа представлена на рис. 1.

Рис. 1. Типичная диаграмма теплового баланса толкательной печи

Нагрев стали и методы эксплуатации

На нагрев стального материала в нагревательной печи влияют методы эксплуатации. Надлежащая практика эксплуатации позволяет лучше контролировать образование накипи, расход топлива и качество нагрева. Это также влияет на производительность печи. Факторы, влияющие на режим эксплуатации, включают (i) охват горна, (ii) температуру выпуска стального материала, (iii) однородность температуры по длине и поперечному сечению стального материала, (iv) контроль сжигания топлива, (v) контроль приток избыточного воздуха в печь за счет контроля O2 в выхлопных газах, (vi) контроля давления в печи и (vii) рекуперации отработанного тепла.

Контроль горения оптимизирует явное тепло, которое поглощается стальным материалом. Эффективное использование топлива контролирует поток выхлопных газов в атмосфере печи. На удельный расход топлива в печи влияют (i) теплотворная способность (CV) топлива, (ii) избыток воздуха в атмосфере печи, (iii) температура предварительного нагрева воздуха для горения, (iv) температура в зоне горения, (v) температура стального материала на входе в печь, (vi) покрытие пода стальным материалом, (vii) температура стального материала на выходе, (viii) тепловые потери из печи и (ix) задержки мельницы.

В случае нагревательных печей, работающих на угле, помимо CV угля, важными факторами являются (i) содержание золы, влаги и летучих веществ в угле, (ii) постоянство фракции крупности при измельчении, (iii) однородность смешивание пылевидного угля с транспортируемой средой (воздух для горения) и (iv) постоянная скорость подачи пылевидного угля в горелку. Угольная пыль обычно транспортируется во взвешенном состоянии в воздухе. Используется метод подачи бедной фазы. Этот метод обычно использует транспортируемый воздух в качестве первичного воздуха в горелке. В этом случае требования к транспортировке обычно определяют расход первичного воздуха. Это означает, что скорость подачи первичного воздуха в сопле горелки является единственной переменной, которую можно использовать для оптимизации импульса и, следовательно, горения.

Скорость воздуха должна быть достаточной для поддержания угля во взвешенном состоянии, но не слишком высокой, так как это вызовет быстрый износ и чрезмерную потерю давления. Минимальная рекомендуемая скорость транспортировки составляет 22 м/с, оптимальная 25 м/с и абсолютный минимум 19–20 м/с. При более низкой скорости уголь может выпадать и скапливаться в мертвых зонах, создавая серьезный риск пожара и взрыва, поскольку скопившийся уголь может самовозгораться.

Угольная пыль обычно неравномерно распределяется в транспортируемом воздухе внутри трубы. Часто имеет место серьезное неправильное распределение угля, известное как «натягивание». Это непредсказуемо, но имеет тенденцию становиться более серьезным, чем больше изгибов в системе и чем длиннее участок трубы. Скручивание трудно обнаружить и определить количественно, но оно отрицательно влияет на характеристики горелки в отношении формы пламени и профиля тепловыделения.

Отходящие газы из нагревательной печи выходят из печи при температуре, превышающей температуру стального материала в печи. Явное тепло в отходящих газах при выходе из печи может уносить от 35 % до 55 % тепла, подводимого к печи. Чем выше количество избыточного воздуха и температура уходящих газов, тем выше теплоотдача из топки. Следовательно, рекуперация отработанного тепла играет очень важную роль, определяя топливную эффективность нагревательной печи. Один из важных методов рециркуляции явного тепла выхлопных газов обратно в топку состоит в предварительном подогреве воздуха для горения в рекуператоре отработанного тепла.

Утилизация отработанного тепла обычно имеет прямые и косвенные преимущества. Прямые выгоды включают (i) повышение эффективности системы нагрева с уменьшением удельного расхода топлива, (ii) более низкую температуру выхлопных газов, выходящих из дымовой трубы, (iii) более высокую температуру пламени из-за предварительного подогрева воздуха для горения, (iv) более быстрый нагрев стального материала в печи и (v) повышение производительности печи. Косвенные выгоды включают (i) снижение загрязнения воздуха и (ii) уменьшение размеров оборудования, что, в свою очередь, также снижает потребление энергии, необходимой для работы этого оборудования.

После отправки куска стальной шихты в нагревательную печь она последовательно проходит вход, зону предварительного нагрева, зону нагрева, зону выдержки и выход. В процессе его движения температура поверхности стали, контролируемая кривой нагрева, во времени и время выдержки стали в печи определяют равномерность температуры. Кроме того, кривая нагрева и время удержания влияют на расход энергии или расход топлива. Распределение температуры поверхности в основном определяется излучением и частично конвективным и кондуктивным теплообменом. При допущении теплового равновесия на поверхности стали типичная кривая нагрева (или температура поверхности стали) может быть представлена функцией арктангенса. Распределение температуры поверхности (Ts) с расположением стали (z) представлено на рис. 2, на котором кривая была обезразмерена и нормализована с точки зрения температуры загрузки (Tc), температуры разгрузки (Td) и длины печи (L). .

Рис. 2. Типичная кривая арктангенса, используемая для нагрева стали в нагревательной печи

Факторы, влияющие на эффективность обогрева

Факторы, которые способствуют низкой тепловой эффективности нагревательной печи, включают (i) мощность печи, не соответствующую мощности прокатного стана, (ii) несоответствующее оборудование, используемое для сжигания, (iii) отсутствие рекуператоров или рекуператоров неадекватной мощности. или неэффективный рекуператор, (iv) отсутствие или обход системы контроля соотношения воздух/топливо, (v) отсутствие систем автоматического контроля температуры и контроля давления в топке, (vi) ненадлежащее техническое обслуживание и эксплуатация топки и системы сжигания, ( vii) аккумулирование тепла в конструкции печи, (viii) потери от наружных стен или конструкции печи, (viii) тепло, отводимое из печи загрузочными конвейерами, приспособлениями, лотками и т. д., (ix) радиационные потери через отверстия, горячие открытые части и т. д., (x) тепло, переносимое инфильтрацией холодного воздуха в печь, и (xi) тепло, переносимое избыточным воздухом, используемым в горелках.

Производственный процесс