Ковшовая металлургия

Ковшовая металлургия

После выпуска стали из первичной сталеплавильной печи, такой как конвертер, ЭДП или ЭОП, расплавленная сталь для высококачественных или специальных применений подвергается дальнейшему рафинированию в ряде альтернативных процессов, известных под общим названием ковшевая металлургия. Ковшовую металлургию иногда также называют ковшовым рафинированием или вторичным производством стали. Процессы ковшовой металлургии обычно выполняются в ковшах. Жесткий контроль ковшевой металлургии связан с получением высоких марок стали, в которых допуски по химическому составу и консистенции узкие. Задачи ковшовой металлургии заключаются в следующем.

- Гомогенизация — гомогенизация химического состава и температуры жидкой стали в ковше

- Раскисление или дезинсекция — удаление кислорода

- Регулировка перегрева — нагрев жидкой стали до температуры, подходящей для непрерывной разливки.

- Ферросплавы и углеродные добавки:внесение корректировок в химический состав жидкой стали.

- Вакуумная дегазация — удаление водорода и азота

- Обезуглероживание — удаление углерода для удовлетворения требований к определенным сортам стали.

- Десульфуризация – снижение концентрации серы до 0,002 %

- Микрочистота — удаление нежелательных неметаллических элементов

- Морфология включения — изменение состава оставшихся примесей для улучшения микроструктуры стали.

- Механические свойства – повышение прочности, пластичности и поперечных свойств.

- Повторный нагрев жидкой стали электроэнергией, проводимой графитовыми электродами.

- Гомогенизация температуры и химического состава стали посредством промывки инертным газом.

- Формирование шлакового слоя, который защищает огнеупор от повреждения дугой, концентрирует и передает тепло жидкой стали, улавливает включения и оксиды металлов и обеспечивает средства для десульфурации.

- Добавки ферросплавов для обеспечения химического контроля объема или обрезки.

- Добавление порошковой проволоки для обрезки и контроля морфологии.

- Предоставить средство для глубокой десульфурации.

- Предоставьте средство для дефосфорации.

- Действовать как буфер для последующего оборудования и процессов.

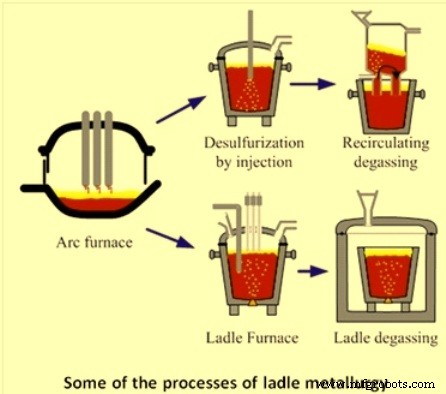

В зависимости от требуемых типов стали используются один или несколько из следующих процессов ковшовой металлургии. Это (i) промывка или перемешивание, (ii) печь-ковш, (iii) впрыскивание в ковш, (iv) ковшовая очистка, (v) процессы дегазации, (vi) процесс AOD и (vii) CAS-OB (регулировка состава с помощью герметичного барботирование аргоном с продувкой кислородом). Некоторые процессы ковшовой металлургии показаны на рис. 1.

Рис. 1. Некоторые процессы ковшовой металлургии

Историческая справка

Обработка стали в ковше началась около 45 лет назад, когда появились первые процессы вакуумной дегазации «ковш-ковш» и «ковш-слиток» для удаления водорода. В конце 1950-х годов стали популярными более эффективные вакуумные дегазаторы, такие как процессы Дортмунд-Хёрдера (DH) и Ruhrstahl-Heraeus (RH). В середине 1960-х годов были успешно реализованы такие процессы дегазации, как вакуумно-дуговая дегазация (VAD), процесс ASEA-SKF и процесс вакуумно-кислородного обезуглероживания (VOD) для обработки сталей с высоким содержанием хрома. Конвертерные процессы, такие как процесс обезуглероживания аргоном и кислородом (AOD), были внедрены в начале 1970-х годов.

Инжекция гранулированного флюса в жидкую сталь в сочетании с перемешиванием аргоном началась в начале 1970-х годов. Вскоре за этим последовало применение порошковой проволоки для подачи легирующих элементов для лучшего контроля состава и морфологии включений.

Промывание или перемешивание

Для достижения однородной температуры и состава ванны сталь в ковше обычно промывают с помощью барботирования аргоном. Для умеренных скоростей барботирования газа (например, менее 0,6 Н м3/мин) используются пористые огнеупорные пробки, обычно устанавливаемые в днище ковша. Функция пористой пробки состоит в том, чтобы обеспечить перемешивание расплавленного металла газом для обеспечения гомогенизации. Обычные операции перемешивания выполняются путем фильтрации газообразного аргона через пористую заглушку

В настоящее время большинство ковшей оснащаются нижними пробками для барботажа аргоном. Тем не менее, промывка через механизм верхней фурмы обычно выполняется для удовлетворения потребности в промывке в качестве резерва, когда нижняя заглушка не работает по какой-либо причине.

Печь-ковш

Ковшовая печь используется для разгрузки первичного процесса производства стали от многих вторичных операций рафинирования. Основные функции печи-ковша заключаются в следующем.

Крыша ковша обычно представляет собой водоохлаждаемую конструкцию с огнеупорным центром или треугольной секцией и конфигурируется для согласования с существующими ковшами таким образом, что крышки крыши полностью закрывают верхнюю часть ковша в рабочем (т.е. полностью опущенном) положении.

Впрыск ковша

Жидкая сталь может быть повторно нагрета путем окисления алюминия и/или кремния путем подачи кислорода через фурму. На некоторых металлургических заводах практикуется повторный нагрев стали в ковше с погружным впрыском кислорода. В процессе RH-OB достигается средний тепловой КПД 20 % – 30 %. Также сообщалось об эффективности повторного нагрева примерно 80 % для режима RH-OB. В процессе RH-KTB кислород подается через верхнюю фурму, а не через погружные фурмы, как в RH-OB. Термическая эффективность процесса RH-KTB аналогична эффективности впрыска кислорода в ковш под водой.

Сравнение общего содержания кислорода, измеренного в стальной отливке из плавок с повторным нагревом кислородом и плавок без повторного нагрева, не показало существенных различий между двумя наборами значений.

Разливка в ковше

Рафинирование стали в ковше в широком смысле определяется здесь как включение таких операций, как раскисление, десульфурация, дефосфорация, контролируемые добавки легирующих элементов и модификация включений.

Рафинирование стали в ковше обычно проводят путем раскисления стали ферромарганцем, ферросилицием, силикомарганцем, алюминием. Сначала сталь частично раскисляют силикомарганцем, ферромарганцем и/или ферросилицием с последующим окончательным раскислением алюминием. Такая практика имеет несколько преимуществ, включая минимизацию захвата азота, минимизацию реверсии фосфора и минимизацию потерь алюминия при производстве первичной стали. Сегодня использование синтетических шлаков в ковше стало неотъемлемой частью ковшевой металлургии. Использование синтетического шлака, состоящего из алюмосиликата кальция, способствует растворению продуктов раскисления, что способствует активности раскисления. Частично раскисленную сталь можно дополнительно раскислить силицидом кальция (Ca-Si), который вводят в ковш в виде порошковой проволоки. Раскисленные стали, раскисленные алюминием, обычно содержат менее 5 частей на миллион растворенного кислорода.

Для некоторых марок стали требуется очень низкое содержание серы, например 20 частей на миллион и менее. Такое низкое содержание серы может быть достигнуто только путем десульфурации стали в ковше в присутствии шлака из алюмината кальция, когда сталь полностью раскислена. Для достижения требуемой степени десульфурации в течение практического промежутка времени необходимо хорошее перемешивание стали и шлака. Скорость, с которой можно удалить серу, настоятельно рекомендуется по расходу газа при промывке стали. Другой метод достижения очень низкого содержания серы заключается в нагнетании флюсов в ковш. Типичный флюс, используемый для десульфурации, содержит 70 % CaO и 30 % CaF2. Десульфурация, достигаемая за счет вдувания порошка, происходит примерно на 15 % быстрее, чем десульфурация только с верхним шлаком в сочетании с промывкой газом. Десульфурация стали в ковше сопровождается снижением температуры сталеплавильной ванны и, следовательно, необходимостью ее повторного нагрева.

Дефосфорация в ковше необходима при высоком содержании фосфора в исходном чугуне при выплавке стали. Удаление фосфора из стали в ковше достигается обработкой стали окислительными шлаками на основе извести, содержащими оксид железа.

Обработка жидкой стали кальцием обычно используется для изменения морфологии включений. В результате обработки кальцием включения глинозема и кремнезема превращаются в жидкие алюминаты кальция или силикаты кальция. Эти жидкие включения имеют шаровидную форму из-за эффектов натяжения серы. Это изменение состава и формы включения обычно называют контролем или модификацией морфологии включения. Поскольку температура кипения кальция составляет 1491 градус С, кальций при температуре выплавки стали представляет собой пар. Следовательно, при добавлении кальция в жидкую сталь необходимо принимать специальные меры для обеспечения его надлежащего восстановления в ванне стали. Кальций или кальциевые сплавы добавляют в ванну жидкой стали на максимально возможную глубину, чтобы использовать повышенное давление ферростатической головки и предотвратить испарение кальция. Дальнейшая частота задержки кальция снижается с увеличением количества вводимого кальция. Количество вводимого кальция должно быть отрегулировано в соответствии со степенью чистоты стали и общим содержанием кислорода.

Вакуумная дегазация жидкой стали

Вакуумная дегазация является важным вторичным процессом производства стали. Первоначально этот процесс использовался для удаления водорода из жидкой стали, но в настоящее время он также используется для вторичного рафинирования и становится все более важным процессом производства вторичной стали. Реакции, зависящие от давления, являются причиной обработки жидкой стали в этом процессе.

При выплавке стали газы, такие как кислород, водород и азот, растворяются в стали. Дегазация используется для удаления азота и водорода из стали. Первоначально вакуумная дегазация применялась в основном для удаления водорода. Однако в течение последних двадцати лет или около того все чаще стали использовать вакуумную дегазацию для производства сверхнизкоуглеродистых (ULC) сталей с содержанием углерода 30 частей на миллион или меньше.

Дегазация может осуществляться либо путем помещения ковша с расплавленной сталью под вакуум (система без рециркуляции), либо путем рециркуляции расплавленной стали в вакууме (система с рециркуляцией). Примерами рециркуляционных систем являются процессы RH, RH-OB, RH-KTB, DH и т. д., а примерами нерециркуляционных систем являются ковшовые или резервуарные дегазаторы, включая VAD (вакуумно-дуговая дегазация) и VOD (вакуумно-кислородное обезуглероживание), а также поточные дегазаторы.

При ковшовой дегазации эффективность дегазации снижается сверху вниз в ванне с расплавленной сталью. Нижние слои стали гораздо меньше подвержены влиянию вакуума, так как эти слои находятся под влиянием ферростатического давления из-за столба жидкой стали. Таким образом, перемешивание в ванне поможет подвергнуть всю расплавленную сталь воздействию вакуума.

Как в рециркуляционных, так и в нерециркуляционных системах аргон используется в качестве подъемного или перемешивающего газа. В рециркуляционных системах аргон используется в качестве так называемого подъемного газа для снижения кажущейся плотности жидкой стали, поднимаемой из ковша в вакуумный сосуд. В системах без рециркуляции аргон используется в качестве перемешивающего газа для ускорения удаления водорода и/или азота и гомогенизации ванны.

Между рециркуляционными и нерециркуляционными системами нет большой разницы с точки зрения эффективности удаления водорода или азота. Если основной функцией дегазатора является удаление водорода, а иногда и азота, выбор системы определяется в первую очередь желаемым соответствием между стальным плавильным резервуаром и разливочной машиной, а также соображениями в отношении капитальных и эксплуатационных затрат.

Одной из целей обработки стали в дегазаторе RH или RH-OB (KTB) является снижение содержания растворенного кислорода в стали посредством раскисления углеродом перед добавлением алюминия для полного раскисления стали. При такой практике раскисления углеродом достигается значительная экономия средств в результате сокращения использования алюминия.

Некоторое удаление азота из жидкой стали во время вакуумной дегазации возможно при условии, что сталь полностью раскислена и имеет низкое содержание серы.

Процесс обезуглероживания кислородом аргона

Аргонно-кислородное обезуглероживание (AOD) – это процесс, в основном используемый при производстве нержавеющей стали и других высококачественных сплавов с окисляемыми элементами, такими как хром и алюминий. После первоначального плавления металл затем переносится в сосуд AOD, где он будет подвергаться трем стадиям рафинирования, а именно (i) обезуглероживанию, (ii) восстановлению и (iii) десульфурации. AOD был изобретен в 1954 году подразделением Lindé корпорации Union Carbide, которая в 1992 году стала известна как Praxair.

Жидкая сталь обезуглероживается и очищается в сосуде AOD до содержания углерода менее 0,05%. Ключевой особенностью сосуда AOD является то, что кислород для обезуглероживания смешивается с инертными газами аргона или азота и впрыскивается через погруженные в воду фурмы. Такое разбавление аргоном сводит к минимуму нежелательное окисление драгоценных элементов, содержащихся в специальных сталях, таких как хром.

AOD широко используется для производства нержавеющих сталей и специальных сплавов, таких как кремнистые стали, инструментальные стали, сплавы на основе никеля и сплавы на основе кобальта. Этот процесс популярен, потому что он сочетает в себе более высокий выход металла с более низкими затратами на материалы. Другие преимущества включают в себя точность химического контроля до 0,01 % углерода и ниже, быструю десульфурацию до менее 0,001 % и удаление свинца до менее 0,001 %. Конечным результатом является более чистая сталь в сочетании с повышенной производительностью.

Процесс CAS-OB

Процесс CAS-OB состоит из корректировки состава путем барботирования герметичного аргона с продувкой кислородом. Он был разработан корпорацией Nippon Steel. Этот процесс позволяет вносить добавки в сплав в инертной среде аргона. Он позволяет одновременно добавлять газы Al и O2, продуваемые через верхнюю фурму. Они реагируют с образованием Al2O3 и выделяют значительное количество тепла из-за экзотермического характера реакции. Таким образом, процесс CAS-OB приводит к химическому нагреву жидкой стали. Нагрев жидкой стали обычно сочетают с корректировкой химического состава жидкой стали путем добавления ферросплавов и науглероживания. При нагреве одновременно с подачей кислорода в колпак осуществляется непрерывная подача гранулированного алюминия, ферросплавов и науглероживания. Фактическая скорость нагрева металла несколько ниже расчетной из-за потерь тепла за время промежутка времени между добавками и временем измерения температуры.

Производственный процесс