Шарикоподшипник

<час />

Фон

С тех пор, как человеку потребовалось перемещать вещи, он стал использовать круглые ролики, чтобы облегчить работу. Вероятно, первые катки были палками или бревнами, что было большим усовершенствованием по сравнению с перетаскиванием вещей по земле, но все же довольно тяжелая работа. Египтяне использовали бревна, чтобы катать свои огромные каменные блоки для пирамид. В конце концов, кому-то пришла в голову идея прикрепить каток ко всему, что перемещалось, и он построил первое «транспортное средство» с «колесами». Однако у них все еще были подшипники, сделанные из материалов, которые трутся друг о друга, а не катятся друг о друга. Базовая конструкция подшипников была разработана только в конце восемнадцатого века. В 1794 году валлийский мастер по производству железа Филип Воан запатентовал конструкцию шариковых подшипников, поддерживающих ось каретки. Развитие продолжалось в девятнадцатом и начале двадцатого веков, чему способствовало развитие велосипедов и автомобилей.

Есть тысячи размеров, форм и видов подшипников качения; шариковые подшипники, роликовые подшипники, игольчатые подшипники и конические роликоподшипники являются основными видами. Размеры варьируются от достаточно малых для работы миниатюрных двигателей до огромных подшипников, используемых для поддержки вращающихся частей гидроэлектростанций; эти большие подшипники могут достигать десяти футов (3,04 метра) в диаметре, и для их установки требуется кран. Самые распространенные размеры легко удерживаются в одной руке и используются в таких вещах, как электродвигатели.

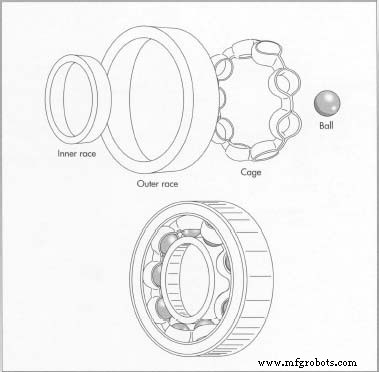

В этой статье будут описаны только шариковые подшипники. В этих подшипниках подвижная часть представляет собой шарик, который катится между внутренним и внешним кольцами, называемыми дорожками качения. Мячи удерживаются клеткой, благодаря которой они равномерно распределяются по гонкам. В дополнение к этим деталям существует множество дополнительных деталей для специальных подшипников, таких как уплотнения для удержания масла или смазки и удаления грязи, или винты для удержания подшипника на месте. Мы не будем здесь беспокоиться об этих необычных дополнениях.

Сырье

Практически все детали всех шариковых подшипников изготовлены из стали. Поскольку подшипник должен выдерживать большие нагрузки, он должен быть изготовлен из очень прочной стали. Стандартная отраслевая классификация стали в этих подшипниках - 52100, что означает, что она содержит один процент хрома и один процент углерода (называемые сплавами при добавлении к основной стали). Эту сталь можно сделать очень твердой и прочной путем термической обработки. Там, где ржавчина может быть проблемой, подшипники изготавливаются из нержавеющей стали 440С.

Обойма для шариков традиционно изготавливается из тонкой стали, но в некоторых подшипниках теперь используются формованные пластиковые сепараторы, так как они дешевле в изготовлении и вызывают меньшее трение.

Производственный

процесс

Стандартный шарикоподшипник состоит из четырех основных частей:внешнего кольца, шариков качения, внутреннего кольца и сепаратора.

Расы

- 1 Обе гонки сделаны почти одинаково. Поскольку оба они представляют собой стальные кольца, процесс начинается со стальных труб подходящего размера. Автоматические станки, подобные токарным станкам, используют режущие инструменты для вырезания основной формы дорожки качения, оставляя все размеры слегка завышенными. Причина, по которой они оставлены слишком большими, заключается в том, что дорожки должны быть подвергнуты термообработке перед окончательной обработкой, а сталь

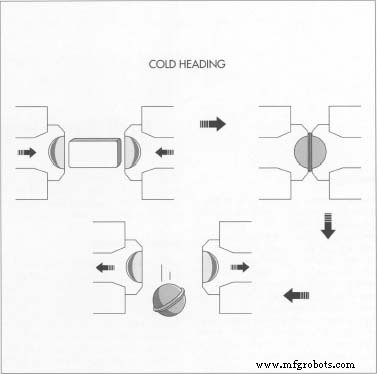

Удивительно, но катящиеся шары начинаются с толстой стальной проволоки. Затем в процессе холодной высадки проволоку разрезают на мелкие кусочки, которые разбиваются между двумя стальными матрицами. В результате получился шар, похожий на планету Сатурн, с кольцом вокруг середины, называемым «вспышкой». обычно коробится во время этого процесса. После термообработки они могут быть обработаны до их окончательного размера.

Удивительно, но катящиеся шары начинаются с толстой стальной проволоки. Затем в процессе холодной высадки проволоку разрезают на мелкие кусочки, которые разбиваются между двумя стальными матрицами. В результате получился шар, похожий на планету Сатурн, с кольцом вокруг середины, называемым «вспышкой». обычно коробится во время этого процесса. После термообработки они могут быть обработаны до их окончательного размера. - 2 Заготовки для черновой резки помещают в печь для термообработки при температуре около 843 градусов по Цельсию (1550 градусов по Фаренгейту) на срок до нескольких часов (в зависимости от размера деталей), затем погружают в масляную ванну для их охлаждения и сделать их очень трудными. Эта закалка также делает их хрупкими, поэтому следующим шагом будет их закалка. Для этого их нагревают во второй духовке примерно до 300 градусов по Фаренгейту (148,8 градусов по Цельсию), а затем дают им остыть на воздухе. Весь этот процесс термообработки делает детали одновременно твердыми и прочными.

- 3 После термообработки рамы готовы к финишной обработке. Однако теперь дорожки стали слишком трудно резать режущими инструментами, поэтому остальную работу нужно выполнять с помощью шлифовальных кругов. Они очень похожи на те, что вы найдете в любом магазине для заточки сверл и инструментов, за исключением того, что для завершения гонок требуется несколько различных видов и форм. Почти каждое место в гонке обрабатывается шлифовкой, в результате чего остается очень гладкая и аккуратная поверхность. Поверхности, на которых подшипник входит в машину, должны быть очень круглыми, а стороны - плоскими. Поверхность, по которой катятся шары, сначала шлифуется, а затем притирается. Это означает, что очень мелкая абразивная суспензия используется для полировки дорожек в течение нескольких часов до получения почти зеркального блеска. На этом скачки закончены, и их можно собрать вместе с шарами.

Мячи

- 4 Шарики сделать немного сложнее, хотя их форма очень проста. Удивительно, но шарики начинаются как толстая проволока. Эта проволока подается из рулона в машину, которая отрезает короткий кусок, а затем вдавливает оба конца к середине. Этот процесс называется холодной высадкой. Название его происходит от того, что провод не

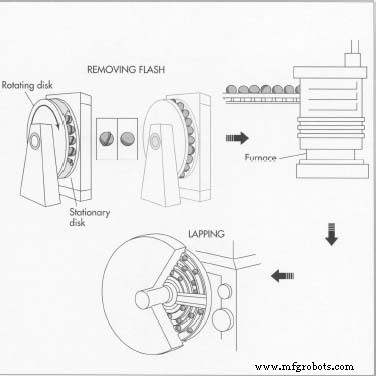

Выпуклость вокруг середины катящихся шариков удаляется в процессе обработки. Шарики помещаются в грубые канавки между двумя чугунными дисками. Один диск вращается, а другой неподвижен; трение убирает вспышку. После этого шары подвергаются термообработке, шлифовке и притирке, в результате чего шары становятся очень гладкими. нагревали перед тем, как разбить, и что первоначально этот процесс использовался для наклеивания головок на гвозди (как это и делается до сих пор). Во всяком случае, шары теперь выглядят как планета Сатурн с кольцом в центре, называемым «вспышкой».

Выпуклость вокруг середины катящихся шариков удаляется в процессе обработки. Шарики помещаются в грубые канавки между двумя чугунными дисками. Один диск вращается, а другой неподвижен; трение убирает вспышку. После этого шары подвергаются термообработке, шлифовке и притирке, в результате чего шары становятся очень гладкими. нагревали перед тем, как разбить, и что первоначально этот процесс использовался для наклеивания головок на гвозди (как это и делается до сих пор). Во всяком случае, шары теперь выглядят как планета Сатурн с кольцом в центре, называемым «вспышкой». - 5 Первый процесс обработки удаляет эту вспышку. Шариковые подшипники устанавливаются между торцами двух чугунных дисков, где они проходят в канавках. Внутренняя поверхность канавок шероховатая, что отрывает от шариков запал. Одно колесо вращается, а другое остается неподвижным. Стационарное колесо имеет сквозные отверстия, чтобы шарики можно было вставлять в канавки и вынимать из них. Специальный конвейер подает шарики в одно отверстие, шарики грохочут по канавке, а затем выходят из другого отверстия. Затем они возвращаются на конвейер для многих поездок через канавки колеса, пока они не будут обрезаны до довольно круглой формы, почти до нужного размера, а вспышка полностью не исчезнет. Опять же, шары оставляют слишком большого размера, чтобы их можно было измельчить до конечного размера после термообработки. На чистовую обработку осталось не так много стали; всего около 8/1000 дюйма (0,02 сантиметра), что примерно равно толщине двух листов бумаги.

- 6 Процесс термообработки шаров аналогичен процессу термообработки шаров, так как сталь одинаковая, и лучше всего, чтобы все детали изнашивались примерно с одинаковой скоростью. Подобно гонкам, мячи становятся твердыми и жесткими после термической обработки и отпуска. После термообработки шарики снова помещаются в машину, которая работает так же, как и устройство удаления заусенцев, за исключением того, что круги представляют собой шлифовальные круги, а не отрезные. Эти колеса измельчают шары так, чтобы они были круглыми и в пределах нескольких десятых тысячных дюйма от их готового размера.

- 7 После этого шарики перемещаются в притирочный станок с чугунными дисками и тем же абразивным составом для притирки, который используется на гонках. Притирка здесь будет 8-10 часов в зависимости от

Четыре части готового шарикоподшипника:внутреннее кольцо, внешнее кольцо, сепаратор и шарик. насколько точен подшипник, для которого они сделаны. И снова в результате получилась чрезвычайно гладкая сталь.

Четыре части готового шарикоподшипника:внутреннее кольцо, внешнее кольцо, сепаратор и шарик. насколько точен подшипник, для которого они сделаны. И снова в результате получилась чрезвычайно гладкая сталь.

Клетка

- 8 Стальные клетки штампуются из довольно тонкого листового металла, очень похожего на формочку для печенья, а затем сгибаются до окончательной формы в штампе. Матрица состоит из двух частей стали, которые соединяются друг с другом, с вырезанным внутри отверстием по форме готовой детали. Когда клетка помещается между ними и матрица закрывается, клетка изгибается по форме отверстия внутри. Затем штамп открывается, и готовая деталь вынимается, готовая к сборке.

- 9 Пластиковые клетки обычно производятся методом литья под давлением. В этом процессе полая металлическая форма заполняется путем впрыскивания в нее расплавленного пластика и последующего затвердевания. Форма открывается, и готовая клетка вынимается, готовая к сборке.

Сборка

- 10 Теперь, когда все детали изготовлены, нужно собрать подшипник. Во-первых, внутренняя обойма помещается внутрь внешней обоймы, только в сторону, насколько это возможно. Это делает пространство между ними на противоположной стороне достаточно большим, чтобы между ними можно было вставить шарики. Вставляется необходимое количество шариков, затем дорожки перемещаются так, чтобы они оба были по центру, а шарики равномерно распределялись по подшипнику. На этом этапе устанавливается обойма, которая удерживает шары на расстоянии друг от друга. Пластиковые клетки обычно просто защелкиваются, в то время как стальные клетки обычно вставляются и склепываются. Теперь, когда подшипник собран, он покрыт антикоррозийным средством и упакован для транспортировки.

Контроль качества

Изготовление подшипников - очень точный бизнес. Испытания проводятся на образцах стали, поступающей на завод, чтобы убедиться, что в ней содержится нужное количество легированных металлов. Испытания на твердость и ударную вязкость также проводятся на нескольких этапах процесса термообработки. Также проводится множество проверок, чтобы убедиться в правильности размеров и форм. Поверхность мячей и место их катания на дорожках должны быть исключительно гладкими. Диаметр шариков не может превышать 25 миллионных долей дюйма, даже для недорогого подшипника. Высокоскоростные или прецизионные подшипники допускаются только с пятимиллионной долей дюйма.

Будущее

Шариковые подшипники будут использоваться долгие годы, поскольку они очень просты и стали очень недорогими в производстве. Некоторые компании экспериментировали с созданием шаров в космосе на космических кораблях. В космосе расплавленные капли стали можно выплюнуть в воздух, а невесомость позволяет им парить в воздухе. Капли автоматически образуют идеальные сферы, пока они остывают и затвердевают. Однако космические путешествия по-прежнему обходятся дорого, поэтому на земле можно много полировать за один «космический шар».

Однако на горизонте не за горами и другие виды подшипников. Пеленги, в которых два объекта никогда не соприкасаются друг с другом, эффективны в работе, но трудны в изготовлении. В одном из них используются магниты, которые отталкиваются друг от друга и могут использоваться для разделения предметов. Так строятся поезда "магнит левитации". Другой тип нагнетает воздух в пространство между двумя плотно прилегающими поверхностями, заставляя их плавать друг от друга на подушке из сжатого воздуха. Однако оба этих подшипника намного дороже в изготовлении и эксплуатации, чем скромный, проверенный шарикоподшипник.

Производственный процесс

- Баскетбол

- Смазывать или не смазывать

- Технический обзор:предварительная нагрузка шариковых подшипников

- 4 причины выхода из строя подшипников

- Функциональность и усовершенствование подшипника

- Какие бывают виды подшипников

- Описание фланцевых подшипников во всех их разновидностях

- Шариковый подшипник и грузоподъемность

- Что такое подшипник втулки?

- Введение в радиальный подшипник