Ванна

<час />

Фон

Хотя люди купались с доисторических времен, ванны выполняли в первую очередь религиозную, социальную или приятную функцию гораздо чаще, чем гигиеническую. Греки имели ванные комнаты с водопроводом и канализацией еще в 1700 г. до н. Э. У римлян купание стало основной общественной привычкой в III веке до нашей эры. , строит сложные общественные здания огромных размеров с несколькими комнатами для раздевания, физических упражнений и купания.

После падения Римской империи популярность купания в Европе упала, хотя она сохранилась как часть монашеского распорядка и в мусульманских странах. Мусульманская общественная баня включала в себя гардеробную, холодную ванну и теплую баню, сгруппированные вокруг куполообразной центральной паровой бани. Общественные бани вновь обрели популярность в Европе в XI и XII веках.

В частных домах купание совершалось в деревянных ваннах, установленных в спальнях, но в некоторых замках и дворцах были постоянные ванные комнаты. Фактически, Генрих М, Англичанин, установил горячую и холодную воду в бане своего Вестминстерского дворца.

В 18 веке стало модно проводить сезон на водопое (например, в Бате в Англии), но только исследования 19 века в области гигиены сделали купание достоинством. Купание происходило в примитивных и обычно переносных холодных ваннах в школах и учреждениях. Хотя в середине 19 века в спальнях были установлены постоянные ванны, водопровода не было, и ванны приходилось опорожнять вручную. Только после Первой мировой войны производство сантехники и ванн позволило ванне с проточной водой стать постоянной установкой в доме.

В настоящее время ванны являются частью отрасли сантехники и фурнитуры, общая стоимость которой в США в 1994 году составила около 5,7 миллиардов долларов. Этот рынок примерно поровну разделен между сантехникой и фурнитурой. Ежегодно отгружается более трех миллионов ванн, включая гидромассажные ванны и гидромассажные ванны. Сантехнические изделия подразделяются на три отрасли в зависимости от материалов, из которых они изготовлены:стекловолокно, металл и пластик. В последние годы изменившиеся вкусы потребителей вытеснили другие материалы в пользу пластика для ванн, гидромассажных ванн и раковин для унитазов. 62% ванн, 92% гидромассажных ванн и 28% санузлов сделаны из пластика. Помимо пластика, стандартным материалом для ванн является эмалированный чугун . или сталь. Ванны должны изготавливаться в соответствии со стандартами, установленными Американским национальным институтом стандартов.

Процесс производства

:эмалированные

ванны

Сырье

Металлическая основа для ванн изготавливается из серого чугуна (содержащего углерод, кремний, марганец, фосфор и серу), титановой стали, безуглеродистой стали или частично обезуглероженной стали. Эти составы специально созданы для эмалирования. Эмаль изготавливается из фритты или стекла, состоящего из разнообразного сырья, как химических производств, так и природных минералов. К ним относятся глина, полевой шпат, барий.  Металлическая основа для ванн изготавливается из серого чугуна, титановой стали, стали с нулевым содержанием углерода или частично обезуглероженной стали. . Эти составы специально созданы для эмалирования. карбонат, борная кислота, известняк, плавиковый шпат, песок и другие оксиды.

Металлическая основа для ванн изготавливается из серого чугуна, титановой стали, стали с нулевым содержанием углерода или частично обезуглероженной стали. . Эти составы специально созданы для эмалирования. карбонат, борная кислота, известняк, плавиковый шпат, песок и другие оксиды.

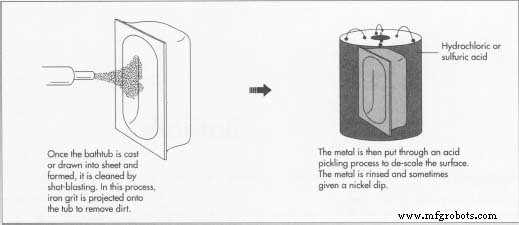

Подготовка металла

- 1 Металл либо отливают в формы (серый чугун), либо вытягивают в лист и формуют (сталь). Перед эмалированием его необходимо очистить. Очистка отливок осуществляется струйной очисткой поверхности закаленной железной крошкой, иногда после предварительного отжига (нагрев при 1350-1500 ° F [730-820 ° C]). Песок, или «дробь», выбрасывается через сопла с помощью сжатого воздуха или отбрасывается на поверхность под действием центробежной силы с помощью специальной машины. Может использоваться комбинация обоих методов. Эта струйная очистка удаляет любую грязь или частицы песка из формы с металлической поверхности.

Листовой металл должен пройти более сложный процесс очистки. Сначала поверхность очищается дробеструйной очисткой после отжига для снятия напряжений и удаления любых отложений жира. Обезжиривание выполняется химическими очистителями, сначала органическим растворителем, а затем горячим щелочным раствором. Органический растворитель удаляет большую часть жира и масла с поверхности металла. Щелочной раствор удаляет оставшуюся масляную пленку и оставляет поверхность готовой для кислотного травления.

Кислотное травление использует соляную или серную кислоту или комбинацию этих кислот. Этот процесс очищает поверхность от накипи, что помогает создать прочную связь между утюгом и грунтовочной эмалью. После травления следует ополаскивание проточной водой. Следующим шагом иногда является окунание никеля, при котором используется раствор сульфата никеля и борной кислоты для покрытия металла слоем никеля. Этот слой также способствует хорошему сцеплению с эмалью. После погружения в никель следует тщательное ополаскивание посуды и еще одно погружение в раствор нейтрализатора. Этот раствор состоит из кальцинированной соды и буры в воде и удаляет все следы кислоты, а также предотвращает появление ржавчины. После нейтрализации металл максимально быстро просушивается, чтобы предотвратить ржавчину.

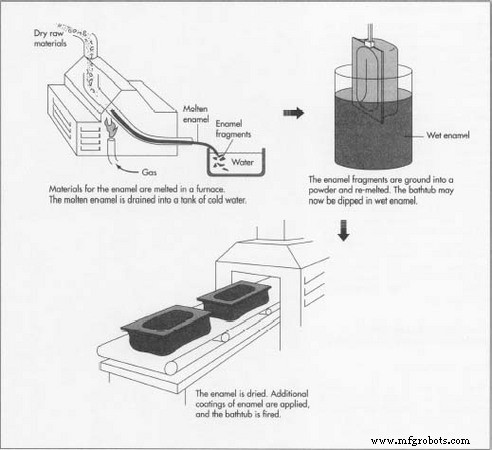

Подготовка эмали

- 2 После того, как сырье тщательно взвешено и смешано в точных количествах, эмалевую фритту готовят путем плавления шихты в печах роторного или непрерывного типа, работающих на нефти или газе. По окончании плавления расплавленная эмаль тонкой струйкой выливается из печи в емкость с холодной водой, где образуются мелкие осколки. В печах непрерывного действия расплавленная фритта проходит между охлаждаемыми водой валками, которые охлаждают фритту. Затем фритту сушат и хранят в мешках. Перед нанесением эмали ее необходимо измельчить в порошок с помощью шаровой мельницы с блоками эмали в качестве мелющих тел. При влажном нанесении эмаль измельчают с добавлением глины и воды, чтобы получить шликер или суспензию.

Процесс эмалирования

- 3 Сухая эмаль присыпается пылью на металлической поверхности, предварительно нагретой до температуры выше точки плавления эмали. Порошок плавится при контакте с горячим изделием, образуя сплошное покрытие. Обжиг в печи дает гладкую поверхность, напоминающую фарфор.

Мокрая эмаль наносится методом погружения в большой открытый резервуар. После погружения покрытой детали дают стечь, образуя тонкое однородное покрытие. В баке для окунания используется система пересчета для повторного использования эмали. Влажную эмаль также можно наносить с помощью автоматического распылителя.

После эмалирования детали с покрытием сушат с помощью шкафных или конвейерных сушилок, нагреваемых газовыми горелками, паром или отходящим теплом от эмалировочных печей или инфракрасными лампами. Обжиг происходит в печах, обогреваемых металлическими нагревательными элементами. Обычно наносят два слоя эмали:грунтовочный слой и покровный слой. Покровное покрытие горит дольше.

Процесс производства

пластиковых ванн

Сырье

Пластиковые ванны изготавливаются из различных полимерных материалов, включая АБС (акрилонитрил-бутадиен-стирол), акриловые смолы или полиэстер, армированный стекловолокном. На рынке душевых кабин доминирует стекло-полиэстер. В полимерный материал могут быть включены специальные добавки для повышения огнестойкости. Чтобы придать им вид искусственного мрамора, можно также добавить мраморную крошку или пыль.

Эта ванна 1920-х годов складывалась для экономии места и оснащалась собственным водонагревателем. (Из собраний Музея Генри Форда и Гринфилд Вилледжа.)

Эта ванна 1920-х годов складывалась для экономии места и оснащалась собственным водонагревателем. (Из собраний Музея Генри Форда и Гринфилд Вилледжа.)

Ванная комната обычно не то место, о котором думают, чтобы проиллюстрировать принципы механизации. Тем не менее, преобразование купальных сооружений наглядно иллюстрирует одержимость западного общества эффективностью и механизацией. Бани в Древней Греции и особенно в Римской Империи были гораздо более продуманными и технически сложными - и были частными - чем простые «надворные постройки» рура 20-го века! Америка. Очевидное внимание, уделяемое проектированию, строительству и техническому обслуживанию бань, показывает, насколько неотъемлемой частью бани была культурная самобытность на протяжении веков.

В В Америке 19 века купание не было обычным явлением. В 1880-х годах, вероятно, пять из шести городских жителей не имели надлежащих условий для купания, только использовали ведро и губку. В течение последней половины столетия были предприняты многочисленные усилия по развитию общественных мест для купания. Реформаторы также приветствовали использование душа в частных домах! в качестве общественных заведений с весьма скромным успехом. По сути, американцы даже не думали о купании! это необходимо для общего здоровья, и они не ассоциировались, если бы с более полными сеансами психической и физиотерапии (горячие или паровые бани, массаж, гимнастика), распространенными в других культурах. Для американцев высшего сословия поход в спа-салон может происходить один раз в год, но, конечно, не один раз в случае слабости.

Еще в 20 веке ванна считалась роскошью. Реальный рост популярности ванн произошел только в 1920-х годах, когда были расширены системы центрального водоснабжения. Следуя форме зданий отелей, построенных в 1380 году, дома, многоквартирные дома и квартиры все чаще строились с отдельными комнатами, предназначенными для бани. В период с 1921 по 1923 год производство сантехнической эмалированной сантехники для ванн (унитазов, раковин и ванн) подвергалось сомнению. Относительно стандартизованная, серийно производимая ванна, предназначенная для частного семейного использования, вскоре стала доминирующей.

Уильям С. Претцер

Исходным сырьем для большинства пластмасс являются нефтехимические продукты - химические вещества, производимые из нефти и природного газа. Эти химические вещества смешиваются с другими специальными химическими веществами (стабилизаторами, наполнителями, красителями или пигментами и пластификаторами) в стальных резервуарах, а затем нагреваются, чтобы вызвать химическую реакцию, которая превращает смесь в желаемый полимерный состав. Полученный полимерный материал охлаждают и сушат с образованием порошка, шариков или гранул, в зависимости от конкретного процесса и материала.

Пластмассы делятся на две группы:термопласты и термореактивные. Термопласты размягчаются или плавятся при нагревании и включают полимеры винила и стирола. Термореактивные пластмассы, хотя и могут быть формованы при производстве в виде простых полимеров, преобразуются под действием тепла и давления, иногда с использованием отвердителя, в сшитую неплавкую форму. Пластмассы, которые попадают в эту категорию, включают эпоксидные смолы и полиэфиры.

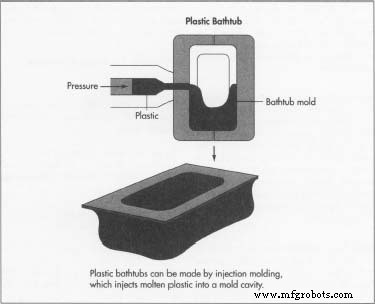

Процессы формования

Для придания пластмассам форм используется ряд процессов, включая календарную обработку (сжатие между валками для формирования пленок), литье, компрессионное формование и литье под давлением (плавление и нагнетание в охлажденную форму).

При литье под давлением обычно используется машина с возвратно-поступательным движением винта, которая плавит пластик, нагнетает давление в расплав, чтобы ввести его в закрытую форму, закрывает форму, чтобы пластик мог затвердеть, и открывает форму, позволяя удалить деталь. Впрыск происходит, когда винт гидравлически выталкивается вперед в стволе. Во время периода охлаждения и затвердевания шнек начинает вращаться и плавить новый материал для следующей детали.

Компрессионное формование используется для изготовления ванн как из пластика, так и из фибры. Для армированных ванн смесь волокон, полиэфирной смолы и пигментов, наполнителей и других добавок смешивают вместе и формуют в лист. В этом процессе определенное количество пасты из смолы-наполнителя наносится на пластиковую несущую пленку с помощью специальной машины. Несущая пленка проходит под измельчителем, который разрезает стеклянный ровинг на короткие отрезки. После того, как стекло падает на слой смолы, сверху добавляется еще одна несущая пленка с еще одним слоем пасты, помещая стекло между двумя слоями. Эту многослойную структуру пропускают через ряд уплотняющих роликов, чтобы тщательно перемешать волокна и смолу.

После того, как материал, называемый формовочной массой для листов, утолщается, несущая пленка удаляется, и листовой материал разрезается на заряды, которые помещаются в согласованные металлические пресс-формы, изготовленные из обработанной стали. Применяется высокое давление, которое нагревает материал так, что он течет во все области формы. Тепло от формы активирует катализатор, в результате чего происходит отверждение. После отверждения деталь вынимается из формы.

Для изготовления стекловолокна используются два процесса, называемые ручной укладкой и нанесением распылением. ванны. Укладка вручную - это метод, при котором последовательные слои армирующего материала или пропитанного смолой арматуры вручную помещаются в форму. Отверждение происходит при комнатной температуре без приложения давления. Специальные инструменты используются для отработки пузырьков воздуха и обеспечения полного смачивания волокна, если полимер добавлен отдельно. Процесс укладки распылением происходит быстрее, чем укладка вручную, и включает подачу потока измельченных волокон в распылитель жидкого пластика в полости формы. Направление волокон произвольное, и процесс обычно автоматизирован. После завершения укладки пластик должен затвердеть или затвердеть за разумное время при комнатной температуре, что происходит в результате химических реакций.

Будущее

Поскольку новое жилищное строительство является основным источником спроса на сантехнические изделия, сроки и масштабы возрождения строительной деятельности и экономика в целом являются ключевыми факторами, определяющими направление поставок ванн. За последнее десятилетие доля новых односемейных домов с 2,5 и более ванными комнатами увеличилась вдвое и составила около 44%. Это, очевидно, увеличило спрос на ванны, который должен сохраняться до тех пор, пока экономика в целом и строительная активность улучшатся.

Дизайн ванн также претерпевает эволюцию. С принятием Американских законов об инвалидах ванны, приспособленные для людей с ограниченными возможностями, запатентованы, и эта тенденция должна сохраниться. Используя преимущества пластика в формовании, производители также создают ванну и душ, состоящие из одного блока. Безопасность - еще один важный фактор проектирования, поэтому были разработаны готовые противоскользящие покрытия для поверхностей.

Другие улучшения конструкции будут продолжены в области предотвращения утечек. Такие конструкции включают установку влагозащитного элемента между ванной и черным полом или такую конструкцию ванны, при которой стена и основание являются неотъемлемой частью ванны. Последний подход перемещает все линии соприкосновения ванны с прилегающими поверхностями, чтобы они были закрыты и защищены от проникновения воды.

Производственный процесс