Стальная труба

<час />

Стальные трубы - это длинные полые трубы, которые используются для различных целей. Они производятся двумя различными способами, в результате чего получается сварная или бесшовная труба. В обоих методах сырая сталь сначала отливается в более пригодную для обработки исходную форму. Затем из нее делают трубу, вытягивая сталь в бесшовную трубу или сжимая края вместе и герметизируя их сварным швом. Первые методы производства стальных труб были внедрены в начале 1800-х годов, и они неуклонно эволюционировали в современные процессы, которые мы используем сегодня. Ежегодно производятся миллионы тонн стальных труб. Благодаря своей универсальности он является наиболее часто используемым продуктом в сталелитейной промышленности.

Стальные трубы встречаются в самых разных местах. Поскольку они прочные, их используют под землей для транспортировки воды и газа по городам и поселкам. Они также используются в строительстве для защиты электрических проводов. Стальные трубы прочные, но могут быть и легкими. Это делает их идеальными для использования в производстве велосипедных рам. Другие места, которые они находят полезными, - это автомобили, холодильные установки, системы отопления и водопровода, флагштоки, уличные фонари и медицина, и это лишь некоторые из них.

История

Люди использовали трубы тысячи лет. Возможно, первым его использовали древние земледельцы, которые перенаправляли воду из ручьев и рек на свои поля. Археологические данные свидетельствуют о том, что китайцы использовали тростниковую трубу для транспортировки воды в нужные места еще в 2000 г. до н. Э. Были обнаружены глиняные трубки, которые использовались другими древними цивилизациями. В течение первого века нашей эры , первые свинцовые трубы были построены в Европе. В тропических странах для транспортировки воды использовались бамбуковые трубы. Колониальные американцы использовали древесину для той же цели. В 1652 году в Бостоне были построены первые гидротехнические сооружения из полых бревен.

Развитие современных сварных стальных труб восходит к началу 1800-х годов. В 1815 году Уильям Мердок изобрел ламповую систему для сжигания угля. Чтобы поставить эти фонари на весь Лондон, Мердок соединил стволы выброшенных мушкетов. Он использовал этот непрерывный трубопровод для транспортировки угольного газа. Когда его система освещения оказалась успешной, возрос спрос на длинные металлические трубы. Чтобы произвести достаточно труб, чтобы удовлетворить этот спрос, множество изобретателей принялись за разработку новых процессов производства труб.

Известный ранний метод производства металлических трубок быстро и недорого был запатентован Джеймсом Расселом в 1824 году. В его методе трубки создавались путем соединения противоположных краев плоской железной полосы. Металл сначала нагревали, пока он не стал пластичным. Используя ударный молоток, края сложили и сварили. Труба была обработана путем пропускания ее через стан для проточки и прокатки.

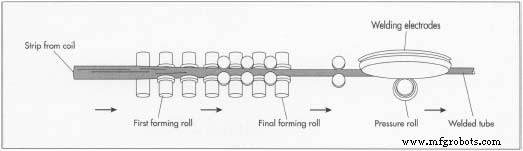

Метод Рассела использовался недолго, потому что в следующем году Комелиус Уайтхаус разработал лучший метод изготовления металлических трубок. Этот процесс, называемый процессом стыковой сварки, является основой наших текущих процедур производства труб. В его методе тонкие листы железа нагревали и протягивали через конусообразное отверстие. Когда металл проходил через отверстие, его края загибались вверх и образовывали форму трубы. Два конца были сварены вместе, чтобы закончить трубу. Первый завод-производитель, который будет использовать  Сварная труба формируется путем прокатки стальных полос с помощью ряда рифленых роликов, которые придают материалу круглую форму. Далее несварная труба проходит мимо сварочных электродов. Эти устройства герметизируют два конца трубы вместе. этот процесс в США был открыт в 1832 году в Филадельфии.

Сварная труба формируется путем прокатки стальных полос с помощью ряда рифленых роликов, которые придают материалу круглую форму. Далее несварная труба проходит мимо сварочных электродов. Эти устройства герметизируют два конца трубы вместе. этот процесс в США был открыт в 1832 году в Филадельфии.

Постепенно метод Уайтхауса был усовершенствован. Одно из наиболее важных нововведений было введено Джоном Мун в 1911 году. Он предложил метод непрерывного процесса, при котором завод-производитель мог производить трубы в непрерывном потоке. Он построил оборудование для этой конкретной цели, и многие предприятия по производству труб приняли его.

В то время как процессы производства сварных труб развивались, возникла потребность в бесшовных металлических трубах. Бесшовные трубы - это трубы, не имеющие сварного шва. Сначала они были сделаны путем просверливания отверстия в центре сплошного цилиндра. Этот метод был разработан в конце 1800-х годов. Эти типы труб идеально подходят для велосипедных рам, потому что у них тонкие стенки, они легкие, но прочные. В 1895 году был построен первый завод по производству бесшовных труб. По мере того как производство велосипедов уступило место производству автомобилей, для трубопроводов бензина и масла по-прежнему требовались бесшовные трубы. Этот спрос стал еще больше, когда были обнаружены более крупные месторождения нефти.

Уже в 1840 году слесари-металлисты могли производить бесшовные трубы. В одном из методов просверливали отверстие в твердой металлической круглой заготовке. Затем заготовку нагревали и протягивали через ряд штампов, которые удлиняли ее с образованием трубы. Этот метод оказался неэффективным, потому что просверлить отверстие в центре было сложно. В результате получилась неровная труба, одна сторона которой была толще другой. В 1888 г. на усовершенствованный метод был выдан патент. В этом процессе цельнолитой клюв был залит вокруг огнестойкого кирпичного ядра. Когда он остыл, кирпич вынули, оставив отверстие посередине. С тех пор на смену этим методам пришла новая роликовая техника.

Дизайн

Есть два типа стальных труб:одна бесшовная, а другая имеет одинарный сварной шов по длине. Оба имеют разное использование. Бесшовные трубы обычно более легкие и имеют более тонкие стенки. Они используются для велосипедов и перевозки жидкостей. Трубы со швом тяжелее и жестче. Они имеют лучшую консистенцию и, как правило, более прямые. Они используются для транспортировки газа, прокладки электропроводки и водопровода. Как правило, они используются в тех случаях, когда труба не подвергается большой нагрузке.

Определенные характеристики труб можно контролировать во время производства. Например, диаметр трубы часто изменяется в зависимости от того, как она будет использоваться. Диаметр может варьироваться от крошечных трубок, используемых для изготовления игл для подкожных инъекций, до больших трубок, используемых для транспортировки газа по городу. Также можно контролировать толщину стенки трубы. Часто тип стали также влияет на прочность и гибкость трубы. Другие контролируемые характеристики включают длину, материал покрытия и отделку торца.

Сырье

Основным сырьем при производстве труб является сталь. Сталь в основном состоит из железа. Другие металлы, которые могут присутствовать в сплаве, включают алюминий, марганец, титан, вольфрам, ванадий и цирконий. При производстве иногда используются некоторые отделочные материалы. Например, краска может быть  Бесшовные трубы производятся с использованием процесса, который нагревает и формует твердую заготовку в цилиндрическую форму, а затем прокатывает ее до тех пор, пока он растянут и выдолблен. Поскольку полый центр имеет неправильную форму, пробойник в форме пули проталкивается через середину заготовки при ее прокатке. используется, если труба имеет покрытие. Обычно небольшое количество масла наносится на стальные трубы в конце производственной линии. Это помогает защитить трубу. Хотя на самом деле серная кислота не является частью готового продукта, она используется на одном этапе производства для очистки трубы.

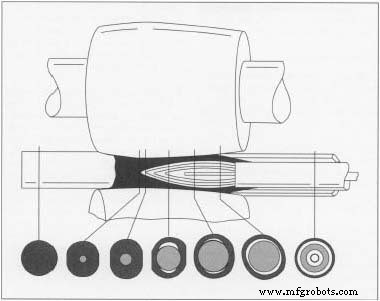

Бесшовные трубы производятся с использованием процесса, который нагревает и формует твердую заготовку в цилиндрическую форму, а затем прокатывает ее до тех пор, пока он растянут и выдолблен. Поскольку полый центр имеет неправильную форму, пробойник в форме пули проталкивается через середину заготовки при ее прокатке. используется, если труба имеет покрытие. Обычно небольшое количество масла наносится на стальные трубы в конце производственной линии. Это помогает защитить трубу. Хотя на самом деле серная кислота не является частью готового продукта, она используется на одном этапе производства для очистки трубы.

Производственный

процесс

Стальные трубы производятся двумя разными способами. Общий метод производства для обоих процессов включает три этапа. Во-первых, необработанная сталь превращается в более пригодную для обработки форму. Далее труба формируется на непрерывной или полунепрерывной производственной линии. Наконец, труба разрезается и модифицируется в соответствии с требованиями заказчика.

Производство слитков

- 1 Расплав стали получают путем плавления железной руды и кокса (богатого углеродом вещества, образующегося при нагревании угля в отсутствие воздуха) в печи с последующим удалением большей части углерода путем вдувания кислорода в жидкость. Затем расплавленную сталь разливают в большие толстостенные чугунные изложницы, где она остывает в слитки.

- 2. Для формования плоских изделий, таких как пластины и листы, или длинных изделий, таких как прутки и прутки, слитки формуются между большими валками под огромным давлением.

Изготовление цветков и плит

- 3 Для получения блюма слиток пропускается через пару стальных роликов с канавками, которые уложены друг на друга. Эти типы валков называются «двухвалковые мельницы». В некоторых случаях используются три ролика. Ролики установлены так, чтобы их канавки совпадали, и они перемещались в противоположных направлениях. Это действие заставляет сталь сжиматься и растягиваться на более тонкие и длинные куски. Когда ролики переворачиваются человеком-оператором, сталь вытягивается, делая ее тоньше и длиннее. Этот процесс повторяется до тех пор, пока сталь не приобретет желаемую форму. Во время этого процесса машины, называемые манипуляторами, переворачивают сталь так, чтобы каждая сторона обрабатывалась равномерно.

- 4 Слитки также можно свернуть в плиты в процессе, аналогичном процессу изготовления блюмов. Сталь пропускается через пару уложенных друг на друга роликов, которые ее растягивают. Однако сбоку установлены ролики, позволяющие регулировать ширину плит. Когда сталь приобретает желаемую форму, неровные концы обрезаются, а слябы или блюмы разрезаются на более короткие куски.

Дальнейшая обработка

- 5 Блюмы обычно проходят дополнительную обработку, прежде чем из них будут сделаны трубы. Блюмы превращаются в заготовки путем пропускания их через большее количество прокатных устройств, что делает их более длинными и узкими. Заготовки разрезаются с помощью летающих ножниц. Это пара синхронизированных ножниц, которые движутся вместе с движущейся заготовкой и разрезают ее. Это позволяет эффективно резать без остановки производственного процесса. Эти заготовки уложены друг на друга и в конечном итоге станут бесшовной трубой.

- 6 плит также переработаны. Чтобы сделать их пластичными, их сначала нагревают до 2200 ° F (1204 ° C). Это вызывает образование оксидного покрытия на поверхности плиты. Это покрытие разрушается с помощью средства для удаления накипи и распыления воды под высоким давлением. Затем слябы проходят через серию валков на стане горячей прокатки и превращаются в тонкие узкие стальные полосы, называемые скелпом. Эта мельница может быть длиной до полумили. По мере того, как плиты проходят через ролики, они становятся тоньше и длиннее. В течение примерно трех минут одиночная плита может быть преобразована из стального куска толщиной 6 дюймов (15,2 см) в тонкую стальную ленту, длина которой может составлять четверть мили.

- 7 После растяжения сталь протравливается. Этот процесс включает пропускание через серию резервуаров, содержащих серную кислоту для очистки металла. В завершение его промывают холодной и горячей водой, сушат, затем наматывают на большие катушки и упаковывают для транспортировки на предприятие по производству труб.

Производство труб

- 8 Для изготовления труб используются как шпунт, так и заготовки. Скелп представляет собой сварную трубу. Сначала его помещают на разматывающую машину. По мере разматывания катушки со сталью она нагревается. Затем сталь пропускают через ряд рифленых роликов. Проходя мимо, ролики заставляют края скелпа скручиваться. Это формирует несваренную трубу.

- 9 Далее сталь проходит сварочными электродами. Эти устройства герметизируют два конца трубы вместе. Затем сварной шов пропускается через ролик высокого давления, который помогает создать плотный сварной шов. Затем труба нарезается на желаемую длину и складывается для дальнейшей обработки. Сварка стальных труб - это непрерывный процесс, и, в зависимости от размера трубы, ее можно производить со скоростью 1100 футов (335,3 м) в минуту.

- 10 При необходимости бесшовных труб для производства используются квадратные заготовки. Их нагревают и формуют в форме цилиндра, также называемого круглым. Затем патрон помещают в печь, где он нагревается добела. Затем нагретый круг прокатывают с большим давлением. В результате прокатки под высоким давлением заготовка растягивается и в центре образуется отверстие. Поскольку это отверстие имеет неправильную форму, пробойник в форме пули проталкивается через середину заготовки при ее прокатке. После стадии прошивки труба может все еще иметь неправильную толщину и форму. Чтобы исправить это, его пропускают через другую серию прокатных станов.

Окончательная обработка

- 11 После изготовления труб любого типа их можно пропустить на правильной машине. Они также могут быть снабжены соединениями, чтобы можно было соединить два или более отрезка трубы. Самый распространенный тип соединения для труб меньшего диаметра - это резьбовые канавки, которые врезаются в конец трубы. Трубы также пропускаются через измерительную машину. Эта информация вместе с другими данными контроля качества автоматически наносится на трубу по трафарету. Затем на трубу наносится тонкий слой защитного масла. Большинство труб обычно обрабатывают для предотвращения ржавчины. Это делается путем цинкования или покрытия цинком. В зависимости от использования трубы могут использоваться другие краски или покрытия.

Контроль качества

Принимаются различные меры для того, чтобы готовая стальная труба соответствовала спецификациям. Например, рентгеновские датчики используются для регулирования толщины стали. Датчики работают с использованием двух рентгеновских лучей. Один луч направлен на сталь известной толщины. Другой направлен на проходящую сталь по производственной линии. Если есть какая-либо разница между двумя лучами, датчик автоматически инициирует изменение размера роликов для компенсации.

В конце процесса трубы также проверяются на предмет дефектов. Один из методов тестирования трубы - использование специального оборудования. Эта машина наполняет трубу водой, а затем увеличивает давление, чтобы проверить, держится ли она. Неисправные трубы возвращаются на металлолом.

Производственный процесс