Труба

<час />

Фон

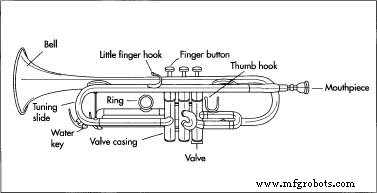

Труба - это медный духовой инструмент, известный своим мощным звуком, создаваемым вибрацией губ на чашеобразном мундштуке. Труба состоит из цилиндрической трубки, имеющей форму первичной продолговатой петли, которая расширяется в раструб. Современные трубы также имеют три поршневых клапана, а также небольшие вторичные трубки, которые действуют как настроечные ползунки для регулировки звука. Почти все трубы, на которых играют сегодня, си-бемоль. Это естественный звук, когда звучит труба. У них диапазон от фа-диез ниже среднего до до двух с половиной октав выше (заканчивающийся на B), и играть на них сравнительно легче, чем на других медных духовых инструментах.

Первыми трубами, вероятно, были палки, выдолбленные насекомыми. Во многих ранних культурах, например в Африке и Австралии, были разработаны полые прямые трубки для использования в качестве мегафонов в религиозных обрядах. Эти ранние «трубы» делались из рогов, клыков животных или тростника. К 1400 <небольшому> году до н. Э. Египтяне разработали трубы из бронзы и серебра с широким колоколом. Люди в Индии, Китае и Тибете также создали трубы, которые обычно были длинными и телескопическими. Некоторые, как альпийские рога, упирались колокольчиками в землю. Ассирийцы, израильтяне, греки, этруски, римляне, кельты и тевтонские племена имели ту или иную форму рога, и многие из них были украшены. Эти инструменты, которые воспроизводили низкие мощные ноты, в основном использовались в битвах или во время церемоний. Обычно они не считались музыкальными инструментами. Для изготовления этих труб был использован метод выплавляемого воска. В этом процессе воск помещался в полость, имеющую форму трубы. Затем эту форму нагревали так, чтобы воск расплавился, и на ее место вылили расплавленную бронзу, в результате чего получился толстостенный инструмент.

Крестовые походы позднего средневековья (1095–1270 гг. Н. Э.) Заставили большую часть Европы соприкоснуться с арабскими культурами, и считается, что они представили trumpas изготовлены из кованых листов металла. Чтобы сделать трубку трубы, лист металла был обернут вокруг столба и припаян. Для изготовления колокола использовался изогнутый кусок металла, напоминавший дугу граммофонной пластинки. С одной стороны были вырезаны зубы. Затем эти зубы поочередно расширяли, а другую сторону куска металла перемещали и застревали между зубами. Ударным молотком шов сгладил. Примерно в 1400 году н.э. длинные прямые трубы были изогнуты, что обеспечило такой же звук в более компактном и удобном инструменте. В трубку наливали расплавленный свинец и давали ему затвердеть. Затем это было сделано, чтобы сформировать почти идеальную кривую. Затем трубку нагревали и выливали свинец. Первые изогнутые трубы были S-образной формы, но быстро она превратилась в более удобную продолговатую петлю.

Во второй половине восемнадцатого века были разработаны различные трубы, поскольку музыканты и производители труб искали способы сделать трубу более универсальной. Одним из ограничений современной трубы было то, что на ней нельзя было играть хроматически; то есть он не мог воспроизвести полушаговый диапазон, называемый хроматической гаммой. В 1750 году Антон Йозеф Хампель из Дрездена предложил положить руку в колокол, чтобы решить эту проблему, а Михаэль Воггель и Иоганн Андреас Штайн около 1777 года изогнули трубу, чтобы руке игрока было легче дотянуться до колокола. Консенсус заключался в том, что это создало  Различные части трубы изготавливаются путем вытягивания, ковки и гибки. На чертеже латунная трубка надевается на конический стальной стержень (оправку), и по его длине протягивается матрица. В разное время латунные детали необходимо подвергать отжигу (термообработке) для улучшения их обрабатываемости. проблем больше, чем решено. Затем последовала трубная труба, но она так и не прижилась, и ее быстро заменили клапанные трубы. Англичане создали слайд-трубу, но многие думали, что усилия по управлению слайдом того не стоят.

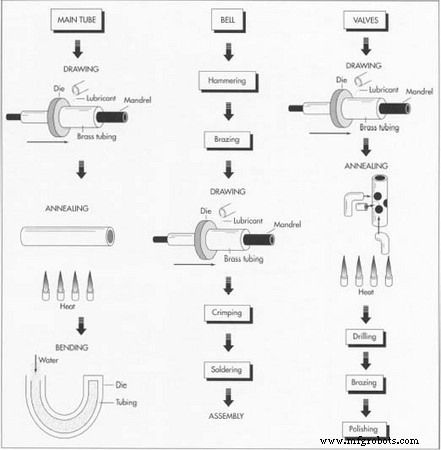

Различные части трубы изготавливаются путем вытягивания, ковки и гибки. На чертеже латунная трубка надевается на конический стальной стержень (оправку), и по его длине протягивается матрица. В разное время латунные детали необходимо подвергать отжигу (термообработке) для улучшения их обрабатываемости. проблем больше, чем решено. Затем последовала трубная труба, но она так и не прижилась, и ее быстро заменили клапанные трубы. Англичане создали слайд-трубу, но многие думали, что усилия по управлению слайдом того не стоят.

Первую попытку изобрести клапанный механизм предпринял Чарльз Клаггет, который получил патент в 1788 году. Однако первой практической попыткой был коробчатый трубчатый клапан, изобретенный Генрихом Штельцелем и Фридрихом Блюмелем в 1818 году. Джозеф Ридлин в 1832 году изобрел клапан. поворотный клапан, который сейчас популярен только в Восточной Европе. Именно Франсуа Перине в 1839 году усовершенствовал трубчатый клапан и изобрел трубу с поршневым клапаном, которая является наиболее предпочтительной трубой на сегодняшний день. Клапаны обеспечивали полную хроматичность трубы, потому что они эффективно изменяли длину трубы. Открытый клапан позволяет воздуху полностью проходить через трубку. Закрытый клапан отводит воздух через свою короткую вспомогательную трубку, прежде чем вернуть его в основную трубку, удлиняя его путь. Комбинация из трех клапанов обеспечивает все вариации, необходимые для хроматической трубы.

Первая фабрика по производству труб была основана в 1842 году Адольфом Саксом в Париже, и вскоре за ней последовали крупные производители в Англии и США. Стандартные детали, разработанные Гюставом Огюстом Бессоном, стали доступны в 1856 году. В 1875 году К.Г. Конн основал фабрику в Элкхарте, штат Индиана, и по сей день большинство медных духовых инструментов из Соединенных Штатов производится в этом городе.

Сегодня некоторые оркестры не довольствуются использованием только труб си-бемоль. Возродились естественные трубы, вращающиеся трубы и трубы, которые звучат выше, чем стандартный си-бемоль. Однако в целом современные трубы производят высокие, блестящие, хроматические музыкальные тона в отличие от низких, мощных и неточных труб прошлого.

Сырье

Духовые инструменты почти всегда изготавливаются из латуни, но только из твердого золота . или серебряная труба может быть создана для особых случаев. Наиболее распространенный тип латуни - желтая латунь, которая на 70 процентов состоит из меди и на 30 процентов из цинка. Другие типы включают золотую латунь (80 процентов меди и 20 процентов цинка) и серебряную латунь (сделанную из меди, цинка и никеля). Относительно небольшое количество цинка, присутствующего в сплаве, необходимо для того, чтобы латунь работала в холодном состоянии. Некоторые мелкие производители будут использовать такие специальные латуни, как амбронза (85 процентов меди, 2 процента олова и 13 процентов цинка) для изготовления определенных частей трубы (например, колокола), потому что такие сплавы производят звонкий звонкий звук при ударе. Некоторые производители наносят серебряную или золотую пластину на основной медный инструмент.

Очень немногие трубы сделаны не из латуни. Любые саморезы обычно стальные; водяной ключ обычно выложен пробкой; трущиеся поверхности в клапанах и направляющих могут быть покрыты гальваническим покрытием хромом или нержавеющим никелевым сплавом, таким как монель; клапаны могут быть облицованы войлоком; Клапанные клавиши могут быть украшены перламутром.

Дизайн

Большинство труб предназначены для начинающих студентов и производятся серийно, чтобы обеспечить достаточно высококачественные инструменты по разумной цене. Обычно используемая процедура заключается в изготовлении максимально точных копий превосходных труб. С другой стороны, профессиональные трубачи требуют более дорогих и превосходных инструментов, в то время как трубы для особых мероприятий почти повсеместно украшены, выгравированы орнаментом. Чтобы удовлетворить спрос на трубы, изготовленные на заказ, производитель сначала задает музыканту такие вопросы, как:какой стиль музыки будет воспроизводиться? В каком оркестре или ансамбле будет играть труба? Насколько громкой или насыщенной должна быть труба? Затем производитель может предоставить уникальный колокол, определенные формы настроечных слайдов или различные сплавы или покрытие. Как только труба создана, музыкант играет на ней и запрашивает любые незначительные корректировки, которые могут потребоваться. После этого можно слегка сузить основную трубу трубы. У профессионального трубачей обычно есть любимый мундштук, для которого должна быть разработана заказанная труба.

Производственный

процесс

Основная труба

- 1 Основная труба трубы изготавливается из стандартной обрабатываемой латуни, которая сначала надевается на стержнеобразный конический стержень и смазывается. Затем кубик, похожий на пончик, вытягивают по всей его длине, таким образом сужая его и придавая ему правильную форму. Затем профилированная трубка отжигается - нагревается (примерно до 1000 градусов по Фаренгейту или 538 градусов по Цельсию), чтобы сделать ее работоспособной. Это вызывает образование оксида на поверхности латуни. Чтобы удалить окисленный остаток, трубку необходимо перед сгибанием обмыть разбавленной серной кислотой.

- 2 Основную трубу можно согнуть одним из трех способов. Некоторые крупные производители используют гидравлические системы для проталкивания воды под высоким давлением (примерно 27 580 кПа) через слегка изогнутую трубку, помещенную в матрицу. Вода прижимает трубы к стенкам, чтобы они точно соответствовали форме. Другие крупные производители отправляют шариковые подшипники . точного размера через трубку. Мелкие производители заливают смолу в

Трубы почти всегда изготавливаются из латуни, но труба из чистого золота или серебра может быть создана для особых случаев. Наиболее распространенный тип латуни - желтая латунь, которая на 70 процентов состоит из меди и на 30 процентов из цинка. Другие типы включают золотую латунь (80 процентов меди и 20 процентов цинка) и серебряную латунь (сделанную из меди, цинка и никеля). Относительно небольшое количество цинка, присутствующего в сплаве, необходимо для того, чтобы сделать брус пригодным для обработки в холодном состоянии. трубку, дайте ей остыть, затем с помощью рычага согните трубку по стандартной кривой, прежде чем придать ей форму.

Трубы почти всегда изготавливаются из латуни, но труба из чистого золота или серебра может быть создана для особых случаев. Наиболее распространенный тип латуни - желтая латунь, которая на 70 процентов состоит из меди и на 30 процентов из цинка. Другие типы включают золотую латунь (80 процентов меди и 20 процентов цинка) и серебряную латунь (сделанную из меди, цинка и никеля). Относительно небольшое количество цинка, присутствующего в сплаве, необходимо для того, чтобы сделать брус пригодным для обработки в холодном состоянии. трубку, дайте ей остыть, затем с помощью рычага согните трубку по стандартной кривой, прежде чем придать ей форму.

Колокол

- 3 Колокольчик вырезан из листовой латуни по точному шаблону. Затем плоский лист в форме платья забивается вокруг шеста. Если труба имеет цилиндрическую форму, концы соединяются в стык. Там, где труба начинает расширяться, концы перекрываются, образуя соединение внахлест. Затем весь стык паяется в пропаново-кислородном пламени при температуре от 1500 до 1600 градусов по Фаренгейту (от 816 до 871 градусов по Цельсию) для герметизации. Чтобы сделать колокольчик грубой формы, одним концом вбивают рог кузнечной наковальни. Затем вся труба протягивается на оправке точно так же, как и основная труба, в то время как раструб вращается на оправке. Тонкая проволока оборачивается вокруг обода колокола, а металл обжимается вокруг него, чтобы край стал четким. Затем колокол припаивается к основной трубке.

Клапаны

- 4 Костяшки и дополнительные трубки сначала рисуются на оправке, а также трубка и раструб. Поворотные кулаки сгибаются под углом 30, 45, 60 и 90 градусов, а трубы меньшего размера сгибаются (с использованием гидравлических или шарикоподшипниковых методов, используемых для изгиба основной трубы), отжигаются и промываются кислотой для удалить оксиды и флюс при пайке. Корпуса клапанов отрезаны по длине от толстых трубок и снабжены резьбой на концах. Затем в них необходимо проделать отверстия, соответствующие отверстиям в поршнях. Даже небольшие производители теперь имеют доступные компьютерные программы, которые точно определяют, где должны быть сделаны отверстия. Корпуса клапанов можно разрезать сверлами с остроконечными головками или дисковыми пилами, которые вырезают отверстия, после чего штифты протыкают металлический диск. Затем поворотные кулаки, трубки и корпуса клапанов помещаются в зажимные приспособления, которые их точно удерживают, и их стыки окрашиваются смесью припоя и флюса с помощью паяльной лампы. После кислотной ванны узел полируется на полировальном станке с использованием воска различной зернистости и кисейных дисков различной шероховатости, которые вращаются с высокой скоростью (обычно 2500 об / мин).

Сборка

- 5 Теперь можно собрать всю трубу. Боковые трубки для салазок клапана присоединяются к поворотным кулакам, а основная трубка соединяется встык, перекрывая их манжеты и пайку. Затем вставляются поршни, и весь клапан в сборе навинчивается на основной трубопровод. Затем вставляется мундштук.

- 6 Труба очищается, полируется и покрывается лаком или отправляется на гальваническое покрытие. Последний штрих - выгравировать название компании на заметном куске трубки. Надпись переносится на металл с помощью копировальной бумаги, а затем опытный гравер вырезает металл в соответствии с гравировкой.

- 7 труб поставляются либо отдельно по специальным заказам, либо в больших количествах для школьных оркестров. Их осторожно заворачивают в толстую пластиковую пузырчатую упаковку или другой изоляционный материал, помещают в тяжелые коробки, заполненные изоляцией (например, упаковкой арахиса), а затем отправляют по почте или отправляют клиенту в качестве груза.

Контроль качества

Самая важная особенность трубы - качество звука. Помимо соблюдения строгих допусков примерно 1 x 105 метров, каждая производимая труба тестируется профессиональными музыкантами, которые проверяют тон и высоту звука инструмента во время прослушивания, чтобы убедиться, что он настроен в желаемом динамическом диапазоне. Музыканты тестируют игру в различных акустических установках, от небольших студий до больших концертных залов, в зависимости от возможного использования трубы. Крупные производители труб нанимают профессиональных музыкантов в качестве тестеров на полную ставку, в то время как мелкие производители полагаются на себя или клиентов при тестировании своего продукта.

По крайней мере, половина работы по созданию и обслуживанию трубы с чистым звучанием выполняется заказчиком. Эти хрупкие инструменты требуют особого обращения, и из-за присущей им асимметрии они подвержены дисбалансу. Поэтому следует проявлять большую осторожность, чтобы не повредить инструмент по неосторожности. Чтобы предотвратить образование вмятин, трубы хранят в футлярах, где они удерживаются на месте с помощью углублений в форме трубы, выстланных бархатом. Смазывать трубу необходимо один раз в день или каждый раз, когда на ней играют. Смазка обычно представляет собой нефтепродукт, похожий на керосин для внутренних клапанов, минеральное масло для ключевого механизма и смазку для осей салазок. Загрязнения в мундштуке и основной трубке следует очищать каждый месяц, а каждые три месяца всю трубу следует вымачивать в мыльной воде на 15 минут. Затем его следует протереть специальными маленькими щетками, сполоснуть и высушить.

Для поддержания жизни трубы ее необходимо время от времени ремонтировать. Большие вмятины можно удалить путем местного отжига и молотка, небольшие вмятины можно выбить молотком и пропустить через них шарики для проверки окончательного размера, трещины можно залатать, а изношенные поршни можно заменить и отшлифовать до их прежнего размера.

Производственный процесс