Азот в сталях

Азот в стали

Азот существует в стали в двух формах, а именно (i) в атомарной форме в виде внедренного азота или в виде нестабильных и легко растворяющихся нитридов, например Fe4N и др., и (ii) в виде стабильных нитридов. В атомарной форме он известен как активный или свободный азот в стали. В микролегированных сталях, например. В высокопрочных низколегированных (HSLA) сталях часть или весь внедренный азот соединяется с легирующими элементами (V, Ti или AI) и образует в стали устойчивые нитриды. Обе формы азота сильно влияют на свойства стали.

Азот как легирующий элемент в сплавах на основе железа известен с начала этого века и интенсивно изучается в течение последних нескольких десятилетий. Однако азотистые стали пока не нашли широкого применения. Причина сравнительно узкого промышленного применения кроется в прежнем скептицизме потребителей по отношению к азоту как элементу, вызывающему охрупчивание ферритных сталей, в некоторых технических проблемах, связанных с введением азота в сталь, и в недостаточном знании физической природы действия азота в железе. и его сплавы.

Роль азота в стали в течение многих лет практически игнорировалась. Стали, произведенные на бессемеровских конвертерах, где жидкую сталь продували воздухом, имели значительное содержание азота. С внедрением кислородного производства стали стало очевидным влияние азота на сталь, и это привело к различным крупным исследованиям роли углерода и азота в стали, которые проводились в 1950-х и 60-х годах.

Азот присутствует во всех коммерческих сталях. Поскольку содержание азота обычно невелико, а его анализ сложен и дорог, его наличие обычно игнорируется даже в спецификациях стали, приведенных в стандартах. Однако независимо от того, присутствует ли азот в качестве остаточного элемента или преднамеренно добавлен в качестве легирующего элемента, влияние азота на сталь является значительным. Наряду с углеродом он отвечает за прерывистый предел текучести, который характеризует кривую напряжения-деформации для низкоуглеродистых сталей. Закрепление дислокаций, ответственное за этот предел текучести, также способствует характерному пределу выносливости этих сталей.

Азот обычно считают нежелательной примесью, вызывающей охрупчивание сталей. Долгое время считалось, что азот относится к той же категории, что и некоторые нежелательные остаточные элементы в стали, которые обычно вредны для свойств стали. Считалось, что сталь с высоким содержанием азота подвержена деформационному старению с ухудшением ее пластичности со временем. Недавно было замечено, что азот оказывает значительное влияние на механические свойства, фазовую стабильность, коррозионное поведение и стойкость к окислению. Азот также может реагировать с титаном и алюминием в жидкой стали и образовывать включения нитридов, которые могут повредить поверхность стали и снизить качество конечного продукта. Азот производит заметное упрочнение (твердый раствор внедрения) при диффузии в поверхность стали, подобное упрочнению, наблюдаемому при цементации (азотирование). В сочетании с алюминием он дает мелкую зернистость.

Поглощение азота во время производства стали

Содержание азота в стали может быть получено из нескольких источников. Основной источник азота зависит от процесса производства стали. Несколько источников азота, которые существуют в процессе производства стали, включают чугун, лом, чугун, ПВЖ/ГБЖ, известь, кокс/уголь, ферросплавы, примесный азот в кислороде и азот, используемый в качестве перемешивающего газа. Поглощение азота из атмосферы может происходить на различных этапах производства стали. Типичные уровни содержания азота в некоторых источниках азота приведены в Таблице 1.

| Вкладка 1. Уровни содержания азота в некоторых исходных материалах | |||

| Сл. № | Источник азота | Устройство | Значение |

| 1 | Горячий металл | частей на миллион | <тд 155">55-65|

| 2 | Лом | частей на миллион | <тд 155">30-120|

| 3 | ПВЖ / ГБЖ | частей на миллион | <тд 155">20-30|

| 4 | Чугун | частей на миллион | <тд 155">20-30|

| 5 | Кокс/уголь | частей на миллион | <тд 155">5,000 -10,000|

| 6 | Кислород | частей на миллион | <тд 155">30-200|

| 7 | Воздух | % | 79 |

| 8 | Газ для перемешивания в нижней части | <тд 42"> <тд 155">||

| 8a | Азот | % | Более 99,9 |

| 8b | Аргон | частей на миллион | Менее 30 |

| 9 | Лайм | частей на миллион | 400 |

Факторами, влияющими на содержание азота в стали, являются (i) состав расплава, (ii) парциальное давление азота в газах, контактирующих с расплавом, или азотный потенциал шлака, (iii) продолжительность контакт между атмосферой и жидкой сталью, (iv) температура жидкой стали и (v) азотные добавки.

Все стали содержат некоторое количество азота, который может попасть в сталь в виде примеси или преднамеренной легирующей добавки. Количество азота в сталях обычно зависит от остаточного уровня, возникающего в процессе производства стали, или от количества, которое требуется в случае преднамеренного добавления. Существуют значительные различия в остаточном содержании азота в сталях, произведенных в результате двух основных сталеплавильных процессов. Процесс выплавки стали с использованием основного кислорода обычно приводит к снижению остаточного азота в сталях, как правило, в диапазоне от 30 до 70 частей на миллион, в то время как процесс производства электростали приводит к более высокому содержанию остаточного азота, обычно в диапазоне от 70 до 110 частей на миллион. Азот добавляют в некоторые стали (например, стали, содержащие ванадий), чтобы обеспечить достаточное количество азота для образования нитрида для достижения более высокой прочности. В таких сталях уровень азота может увеличиваться до 200 частей на миллион и выше.

Азот может находиться в стали либо в виде несвязанного «свободного» азота (иногда называемого решеточным азотом), либо в химическом сочетании с другими элементами в форме нитридов или карбонитридов. Эффекты деформационного старения связаны со свободным азотом, поэтому его можно удалить из сталей с низким содержанием азота путем добавления сильных нитридообразователей, таких как титан, который связывает любой свободный азот, предотвращая его миграцию в места вокруг дислокаций. Однако это не прямолинейное явление. В крупнозернистой малоазотистой мягкой стали, деформированной в интервале температур от 200°С до 300°С, новые дислокации образуются с такой скоростью, что текучесть, о чем свидетельствует падение напряжения без предшествующего подъема, происходит многократно, но это явление не происходит. происходят в аналогичной стали с высоким содержанием свободного азота. Это связано с тем, что в стали с низким содержанием азота недостаточно азота для немедленной блокировки вновь образующихся дислокаций, тогда как в стали с высоким содержанием азота дислокации блокируются по мере их образования и остаются заблокированными. Это отражается в большей способности стали с высоким содержанием азота к деформационному упрочнению.

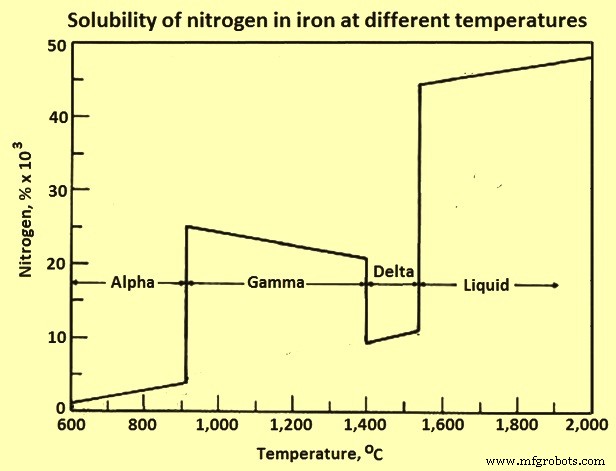

Рис. 1. Растворимость азота в железе

Азот является сильным стабилизатором аустенита, а предел текучести и предел прочности азотсодержащих сталей увеличиваются с увеличением содержания азота без отрицательного влияния на пластичность. Скорость роста усталостной трещины уменьшается с увеличением содержания азота, в то время как сопротивление ползучести увеличивается при добавлении азота.

Азот в жидкой стали находится в виде раствора. Во время затвердевания стали при непрерывной разливке могут произойти три явления, связанные с азотом. Это (i) образование газовых отверстий, (ii) осаждение одного или нескольких нитридных соединений и (iii) затвердевание азота в твердом растворе внедрения. Максимальная растворимость азота в жидком железе составляет около 450 частей на миллион и менее 10 частей на миллион при температуре окружающей среды (рис. 1). Наличие значительных количеств других элементов в жидком железе влияет на растворимость азота. В основном присутствие растворенной серы и кислорода ограничивает поглощение азота, поскольку они являются поверхностно-активными элементами.

Свойства азота и стали

Азот может влиять на свойства стали как вредным, так и благоприятным образом в зависимости от (i) присутствия других элементов в стали, (ii) формы и количества азота и (iii) требуемого поведения стали. Обычно большинству сталей требуется азот на минимальном уровне. Высокое содержание азота может привести к (i) непостоянным механическим свойствам горячекатаных сталей, (ii) охрупчиванию зоны термического влияния (ЗТВ) сварных сталей и (iii) плохой способности к холодной штамповке. В частности, азот может привести к деформационному старению и снижению пластичности холоднокатаных и отожженных низкоуглеродистых сталей, раскисленных алюминием (LCAK).

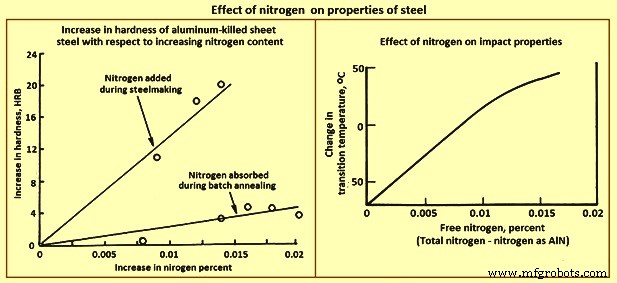

Влияние на твердость стали – Твердость – это сопротивление материала поверхностному вдавливанию. Твердость стали имеет линейную зависимость от содержания азота. Она увеличивается с увеличением содержания азота (рис. 2). Азот, полученный во время производства стали, идет на упрочнение твердого раствора внедрения и измельчение зерна, что увеличивает твердость. Кроме того, рисунок показывает, что азот, поглощенный в процессе производства стали, оказывает более значительное влияние, чем поглощенный во время отжига в атмосфере, богатой азотом. Азот, как и углерод, в растворе в качестве промежуточного элемента в стали приводит к увеличению твердости и предела текучести в диапазоне температур от 100 до 200 градусов C и соответствующему снижению ударной вязкости.

Рис. 2. Влияние азота на свойства стали

Влияние на ударную вязкость – Способность стали выдерживать ударную нагрузку известна как ее ударная вязкость. Его количественно определяют путем измерения количества энергии, поглощаемой испытательным образцом известных размеров до его разрушения. Он также анализируется путем определения механизма разрушения при ударе в диапазоне температур. С понижением температуры тип излома меняется с волокнистого/пластичного на кристаллический/хрупкий. Эта произвольная температура называется температурой перехода от пластичного к хрупкому (DBTT). Чем ниже температура перехода, тем лучше ударные свойства, поскольку разрушение из-за вязкого разрушения менее катастрофично, чем из-за хрупкого разрушения. На рис. 2 показано, что по мере увеличения содержания свободного азота температура перехода также увеличивается, что означает снижение ударной вязкости. Это связано с упрочнением твердого раствора. Небольшое количество азота, присутствующего в виде осадков, благотворно влияет на ударные свойства. Нитриды алюминия, ванадия, ниобия и титана приводят к образованию мелкозернистого феррита. Более мелкий размер зерна снижает температуру перехода и повышает ударную вязкость. Следовательно, необходимо контролировать не только содержание азота, но и его форму, чтобы оптимизировать ударные свойства.

Азот повышает температуру ударного перехода; (ITT) в испытаниях по Шарпи и высокие уровни несвязанного азота могут привести к изменению энергии разрушения, которое произойдет при температуре выше комнатной, что приведет к изменению поведения от пластичного к хрупкому. В чистом объемно-центрированном железе было показано, что азот сегрегирует к границам зерен и что эта сегрегация может привести к межкристаллитному охрупчиванию. Этот механизм, вероятно, имеет место в сталях, поскольку спокойные стали, в которых азот связан кремнием или алюминием, демонстрируют улучшенные ударные свойства по сравнению со сталью с закраинами или полуспокойными сталями. Было показано, что добавки титана и алюминия в сталь с 8 % марганца снижают DBTT, предположительно за счет связывания свободного азота, но также снижают твердость как в условиях воздушного охлаждения, так и в условиях закалки водой.

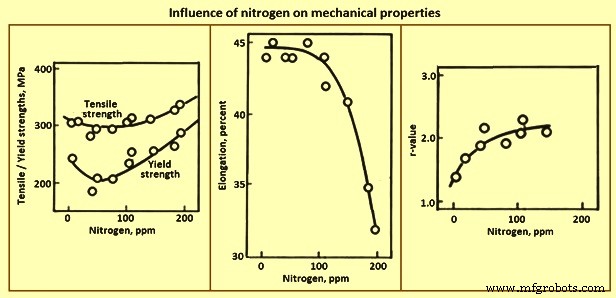

Влияние на механические свойства – Влияние азота на механические свойства является результатом (i) упрочнения твердого раствора внедрения свободным азотом (ii) дисперсионного упрочнения алюминием и другими нитридами и (iii) измельчения зерна из-за присутствия выделений нитридов. На рис. 3 видно, что прочность сталей LCAK несколько уменьшается, а затем увеличивается с увеличением содержания азота. Наоборот, удлинение уменьшается, а значение r увеличивается с увеличением содержания азота. Значение r представляет собой среднее отношение деформации ширины к толщине образцов полосы при растяжении, испытанных в различных ориентациях. Это обратная мера формуемости. Следовательно, высокое содержание азота приводит к плохой формуемости сталей LCAK.

Рис. 3. Влияние азота на механические свойства

Влияние на вязкость разрушения – Азот может играть явно разрушительную роль в вязкости разрушения конструкционных сталей. Небольшие изменения в содержании азота приводят к значительным изменениям температуры перехода этих сталей в режим разрушения. Эти вариации усложняются последующими изменениями в осажденных нитридах, связанными с ними изменениями размера зерна и взаимодействием между азотом и марганцем.

Влияние на деформационное старение – Деформационное старение – это явление, связанное с урожайностью и вызываемое азотом при температуре ниже 150°C и углеродом при температуре выше этой температуры. Эффективность углерода и азота при деформационном старении зависит от (i) их растворимости в феррите, (ii) их коэффициентов диффузии и (iii) жесткости, с которой каждый блокирует дислокации. Основное различие между углеродом и азотом связано с их очень разной растворимостью в феррите.

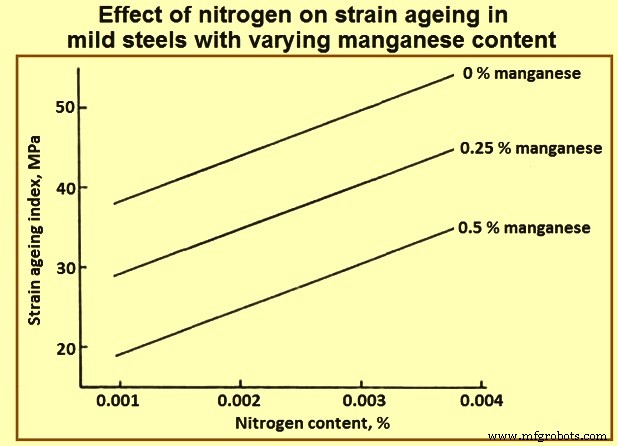

Деформационное старение происходит в сталях за счет внедренных атомов (в основном азота) после их пластической деформации. После деформации азот сегрегирует на дислокации, вызывая прерывистую деформацию при дальнейшей деформации. Деформационное старение приводит не только к повышению твердости и прочности при снижении пластичности и ударной вязкости, но и к появлению на поверхности деформируемого материала «растяжительных деформаций». Дакворт и Бэрд разработали меру механического старения, названную «индексом механического старения». Это основано на эмпирическом уравнении для расчета увеличения предела текучести, когда деформированный материал выдерживается в течение 10 дней при комнатной температуре. На рис. 4 показано, что увеличение количества азота приводит к более высокому индексу старения и, следовательно, к большей склонности к поверхностным дефектам.

Рис. 4. Влияние азота на индекс деформационного старения мягкой стали

Это влияние на производительность, которое для многих промышленных применений стали привело к тому, что азот просто рассматривался как «нежелательный остаток» из-за явления старения при деформации. Деформационное старение - это повторное появление предела текучести в стали, которая ранее была деформирована за пределы предела текучести в пластическую область. Нынешняя интерпретация этого явления была впервые предложена Коттреллом и Билби в 1948 году. Они специально рассматривали углерод, но указали, что аргументы могут быть применены «с очень небольшими изменениями» к азоту. Азот и, в меньшей степени, углерод постепенно диффундируют к предпочтительным местам вокруг новых дислокаций, которые образовались, когда сталь изначально деформировалась. Это приводит к повторному появлению явления текучести и связанным с ним проблемам, которые оно вызывает при попытках получения гладких холодногнутых профилей. . Обычно это происходит только после того, как сталь выдерживается при комнатной температуре в течение нескольких недель или месяцев, но даже небольшое повышение температуры может значительно ускорить диффузию и тем самым сократить это время. В результате была проделана большая работа по производству сталей «без пор», так что в настоящее время обычно производятся объемные стали с содержанием азота менее 20 частей на миллион для использования в автомобильной промышленности, для штампованных компонентов кузова и шасси. /Р>

Азот обычно вызывает больше проблем с деформационным старением, чем углерод, из-за его более высокой растворимости в феррите, углерод осаждается на существующих карбидах, в то время как азот все еще может мигрировать к новым дислокациям. При температурах выше температуры окружающей среды, но ниже примерно 400°C возврат предела текучести происходит намного быстрее, и текучесть становится непрерывным явлением, известным как динамическое деформационное старение, поскольку азот (и часть углерода) быстро мигрирует в предпочтительные места вокруг новых дислокаций. по мере их формирования. Это приводит к увеличению прочности стали на растяжение и снижению пластичности и вязкости разрушения. Эти эффекты имеют тенденцию достигать пика при температурах около 250 ° C. Это было объяснено (для углерода) Коттреллом и Билби как образование насыщенных атмосфер вокруг новых дислокаций, для которых требуется только уровень углерода 0,003% (или аналогичный уровень азота).

Однако Gladman указал, что интерстициальные уровни, связанные с упрочнением и охрупчиванием при старении при деформации, значительно превышают этот уровень. Предлагаемое объяснение состоит в том, что на дислокациях происходит выделение карбида (и нитрида), что дает дополнительный упрочняющий эффект выделения. Работа, первоначально проведенная Бэрдом и Маккензи, а затем Бэрдом и Джеймисоном, показала, что в то время как только азот в чистом железе обеспечивает высокую скорость деформационного упрочнения (признак динамического деформационного старения) до 225°C, добавление марганца и азота к железу сохраняет этот эффект. до 450°С. Было высказано предположение, что этот эффект обусловлен парами или небольшими кластерами атомов марганца и азота, где присутствие марганца ограничивало подвижность атомов азота вокруг движущихся дислокаций.

Эффект во время сварки – Азот обычно влияет на ударную вязкость зоны термического влияния (ЗТВ) сварной стали. Поскольку в сварной конструкции металл шва не должен быть слабее, роль азота важна. Потеря ударной вязкости обычно известна как охрупчивание ЗТВ. Считается, что это происходит, когда нитриды, присутствующие в ЗТВ, диссоциируют в результате высоких температур, существующих во время сварки. Отсутствие выделений приводит к зернам большего диаметра. Кроме того, сталь быстро охлаждается, образуя мартенсит или бейнит с низкой ударной вязкостью, которые содержат большое количество свободного азота, что еще больше усугубляет потерю ударной вязкости. Этого можно избежать, используя более низкую погонную энергию и несколько проходов для предотвращения диссоциации нитридов.

Азот как легирующий элемент в стали

Азот в качестве легирующего элемента стали используется с 1940-х годов первоначально для производства нержавеющих сталей в качестве заменителя никеля. Использование азота в высоколегированных сталях имеет ряд преимуществ. Эти преимущества делают азот интересным легирующим элементом.

Азот в качестве легирующего элемента известен и используется в технических целях с 1940-х годов, первоначально для замены никеля в марках нержавеющей стали. Азот в низколегированных сталях нежелателен из-за образования хрупких нитридов. Однако использование азота в высоколегированных сталях имеет ряд преимуществ, которые делают его интересным в качестве легирующего элемента. Наиболее важными моментами в этом отношении являются (i) значительное увеличение прочности без ограничения пластичности, (ii) улучшение коррозионной стойкости, (iii) повышение предела прочности при высокотемпературном растяжении, (iv) расширенная/стабилизированная аустенитная форма, (v) отсутствие образование мартенсита, вызванного растяжением, с высокими скоростями холодной обработки, и (vi) Ингибирует выделение интерметаллических фаз. Эти стали с высоким содержанием азота как особая группа материалов характеризуются интересным профилем материала, то есть сочетанием прочности и коррозионной стойкости.

Производственный процесс

- Какие бывают типы стали

- Стальная вата

- Стальная труба

- Ножницы

- Ванна

- Что такое сталь A2?

- Что такое сталь? - Свойства, использование | Типы сталей

- Обзор инструментальной стали и ее применения

- Что следует учитывать при выборе марки инструментальной стали

- Обзор инструментальной стали и ее сопутствующих применений