Прокатка стали на малых и средних прокатных станах

Прокатка стали на малых и средних прокатных станах

Прокатка стали состоит из пропускания материала, обычно называемого подвижным составом, между двумя валками, приводимыми в движение с одинаковой окружной скоростью в противоположных направлениях (т. толщина входящего в них стального сечения. В этих условиях валки захватывают материал и выдают его уменьшенной толщины, увеличенной длины и, возможно, несколько увеличенной ширины. Это один из наиболее широко используемых процессов среди всех процессов обработки металлов давлением из-за его более высокой производительности, тщательного контроля проката и более низких эксплуатационных расходов. Прокатка позволяет получить изделие с постоянным поперечным сечением по всей длине. Процессом прокатки стали можно прокатывать многие формы и сечения.

Прокатка стали - это процесс формовки металла, используемый для пластической деформации стали. Пластическая деформация возникает под действием сжимающих усилий, прилагаемых вращающимися валками. Высокие сжимающие напряжения возникают в результате трения между валками и поверхностью стального материала. Стальной материал сжимается между парой валков, установленных в прокатной клети, в результате чего толщина прокатываемой стали уменьшается, а длина увеличивается.

Стальные профили обычно прокатывают в несколько проходов, количество которых определяется соотношением исходного исходного материала и конечного сечения готового изделия. Площадь поперечного сечения уменьшается в каждом проходе и форме, а размеры подвижного состава постепенно приближаются к нужному профилю.

В основном прокатка выполняется при высокой температуре, которая называется горячей прокаткой из-за необходимости больших деформаций. В результате горячей прокатки получается прокат, который обычно не содержит остаточных напряжений. Однако масштабирование является серьезной проблемой во время горячей прокатки, из-за которой трудно поддерживать точность размеров.

Окончательное размерное качество проката определяется прокатными клетями чистового стана. Точность размеров конечного продукта зависит от многих факторов, включая исходные размеры заготовки, последовательность проходов валков, температуру, микроструктуру, качество поверхности валков, жесткость валков и клетей, а также условия трения подвижного состава/валков.

Прокатный стан – это место, где осуществляется прокатка стали. Он состоит из одной или нескольких прокатных клетей вместе с некоторым вспомогательным оборудованием, на котором выполняются вспомогательные операции, связанные с прокаткой стали. Прокатка стали на малых и средних прокатных станах, как правило, осуществляется на прокатных станах повышенной проходимости.

Прокатный стан называют прокатным станом повышенной проходимости из-за расположения валковых клетей. В этих прокатных станах центральные линии валковых клетей параллельны друг другу, а прокатываемый материал смещается перпендикулярно направлениям прокатки. На этих станах используются передаточные столы и столы для салазок, чтобы изменить направление движения заготовки и передать ее от одной прокатной клети к другой. Одной из характеристик беговых станков является то, что заготовки должны быть достаточно короткими, чтобы одна деталь могла покинуть станину до того, как на нее будет перемещена другая.

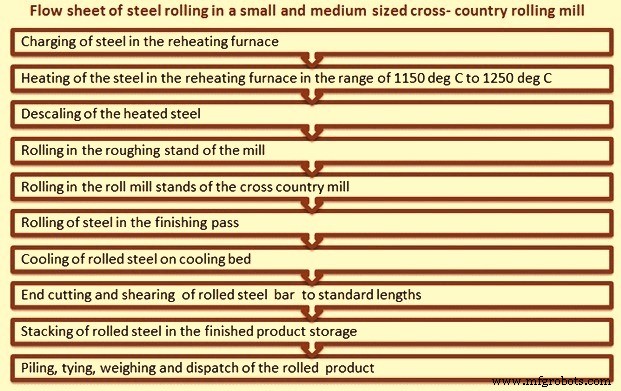

В более широком смысле прокатный стан состоит из набора прокатных клетей и ряда оборудования, выполняющего как прокатные, так и вспомогательные операции. Стальной материал, предназначенный для прокатки, транспортируется со склада в нагревательную печь, где он нагревается до температуры прокатки. Различные операции, выполняемые на прокатном стане, состоят из (i) прокатки нагретого стального материала в стане, (ii) переноса прокатываемого материала с одной прокатной клети на другую, (iii) токарной обработки или скручивания и резки. материал в случае некоторых заводов, (iv) транспортировка стального изделия после прокатки, (v) охлаждение прокатанного материала на охлаждающей платформе на некоторых заводах, (vi) резка, маркировка или штамповка проката и (vii) обрезка , упаковка и транспортировка на склад готовой продукции. Технологическая схема прокатки на малых и средних прокатных станах показана на рис. 1.

Рис. 1. Технологическая схема процесса прокатки на кроссовых станах

Кроссовая планировка стана применяется для прокатных станов малой мощности. Эта планировка обычно используется из-за ограниченного пространства, доступного для мельницы. Тип компоновки прокатного стана для пересеченной местности ограничивает максимальную длину стального изделия, которое может быть прокатано с прокатного стана.

Внедорожные станы – это станы горячей прокатки, которые обычно используются для прокатки фасонного стального проката, например, круглого, квадратного, плоского или сортового проката и т. д. Фасонные стальные изделия обычно известны под общим названием «длинный прокат».

Прокатный стан кроссового типа состоит из нескольких валковых клетей, расположенных таким образом, что заготовка никогда не находится более чем в одной валковой клети одновременно. Поскольку прокатные клети расположены бок о бок, заготовка перемещается сбоку к валкам различных клетей. На многих кроссовых станах прокатка заготовки происходит в обоих направлениях. На таких станах, поскольку направление прокатки меняется после каждого прохода, это положительно сказывается на качестве проката.

При каждом проходе происходит уменьшение сечения и соответствующее увеличение длины. Это означает, что должны быть доступны средства для захвата самого длинного куска стали на каждой клети, и, естественно, это относится к обеим сторонам стана.

Существуют ограничения на максимальное обжатие, которое может быть достигнуто в стане повышенной проходимости с использованием одного привода, особенно когда он сконструирован так, что в прокатном стане одновременно прокатывается более одного куска стали. Следовательно, размер поступающего стального материала обычно довольно мал. Кроме того, в таких станах две высокие клети могут быть установлены таким образом, чтобы верхний валок первой клети соответствовал по высоте нижнему валку второй клети, и т. очередь стоять. При наличии комбинации двух высоких и трех высоких клетей в одном кроссовом узле центральный валок трехвалковой клети соответствует ведомому валку соответствующей двухвалковой клети.

Альтернативная схема заключается в том, что перед кроссовыми клетью должна стоять одна черновая клеть, в которой выполняется только нечетное количество проходов (скажем, от 3 до 5), а затем сталь может быть передана в кроссовые клети. Эта компоновка также может использоваться для прокатки входного материала большего поперечного сечения.

На станах поперечной прокатки, как и на любых других станах горячей прокатки, прокатка производится выше температуры рекристаллизации стального материала. При прокатке на этих станах зерна, которые деформируются в процессе прокатки, рекристаллизуются, сохраняют равноосную микроструктуру и препятствуют деформационному упрочнению стального материала. При этом типе прокатки горячекатаный стальной продукт имеет очень небольшую направленность механических свойств и остаточных напряжений, вызванных деформацией.

Сортовой прокат обычно прокатывают в несколько проходов, число которых определяется соотношением сечения исходного исходного стального материала и конечного сечения готового проката. Площадь поперечного сечения уменьшается при каждом проходе прокатки, а форма и размер прокатываемого стального материала постепенно приближаются к желаемому профилю.

Прокатные клети, используемые в прокатном стане, представляют собой две или три высокие клети. Внедорожные станы обычно состоят из нескольких двухвалковых или трехвалковых клетей или их комбинации.

Двухвалковая клеть имеет два валка. Тот, который находится сверху, известен как верхний вал, а другой — как нижний вал. В двух клети прокатка идет только в одном направлении. В случае прокатки в обратном направлении стан должен быть реверсивным. Если стан не реверсирован, то используется двухвысокая клеть пуловерного типа. В этом случае стальной материал после прокатки в проходе перемещается на сторону подачи, как правило, поверх валков для дальнейшей прокатки в следующем проходе.

В трехвалковой клети есть три валка, состоящие из верхнего, среднего и нижнего валков. Стальной материал подается в одном направлении через два вала, а затем в обратном направлении через другую пару. Средний вал является общим при каждом кормлении. Три высокие прокатные клети используются для изменения направления прокатки стального прутка без изменения направления вращения двигателя и зубчатого привода. Один зазор (между нижним и средним валками) перемещает пруток в одном направлении, а другой зазор (между верхним и средним валками) ведет заготовку в другом направлении. Для перемещения стержня с высоты нижнего зазора на верхний зазор можно использовать наклонный стол. Также используются другие методы перемещения стержня, например, подъемный стол, который перемещает весь стол вверх и вниз.

В двух высоких валках приводится в действие либо один из валков (верхний или нижний), либо оба валка. В случае трех высоких валковых клетей один или два валка приводятся в движение, а уравновешивающие валки вращаются за счет трения. В случае двух валков, приводимых в действие в трехвалковой клети, обычно приводятся в движение верхний и нижний валки, а средний валок приводится в движение трением.

Крутящий момент и мощность являются двумя важными компонентами качения. Крутящий момент — это мера силы, прилагаемой к валкам для создания вращательного движения, в то время как мощность прикладывается к прокатному стану за счет приложения крутящего момента к валкам и посредством натяжения заготовки. В прокатном стане мощность расходуется главным образом четырьмя способами, а именно:(i) энергия, необходимая для деформации стали, (ii) энергия, необходимая для преодоления силы трения, (iii) мощность, теряемая в шестернях и системе передачи мощности. и (iv) электрические потери в различных двигателях.

Как правило, в малых и средних прокатных станах с поперечной компоновкой для всех прокатных клетей используется один привод. При расположении черновой клети выше по потоку черновая клеть может иметь отдельный привод. Привод состоит из (i) электродвигателя достаточной мощности, (ii) приводных ремней, (iii) маховика, (iv) набора шестерен, (v) шестерни и (vi) муфт. Обычно на этих мельницах используются двигатели переменного тока (переменного тока), поскольку контроль скорости не является важной проблемой для таких мельниц.

Валки обычно являются основными и очень дорогостоящими расходными материалами прокатного стана. Валки используются для прокатки стали на прокатном стане, и их производительность зависит от многих факторов, включая используемые материалы и нагрузки, которым они подвергаются во время эксплуатации. На конструкцию валка влияют ограничения, накладываемые нагрузкой прокатки, прочностью валка и крутящим моментом, доступным для прокатки. Материал валков должен выдерживать нагрузки, которые пластически деформируют подвижной состав, не подвергаясь при этом пластической деформации.

Будут ли железные или стальные валки использоваться в конкретной прокатной клети, зависит от конкретной задачи, которую они должны выполнять. Железные валки могут быть валками из серого чугуна, валками из легированного чугуна, гладкими или определенными валками, композитными или дуплексными валками, неопределенными охлаждающими валками или валками из чугуна с шаровидным графитом, в то время как стальные валки могут быть валками из литой стали или валками из кованой стали. Важными свойствами, которые следует учитывать при выборе валков, являются ударная вязкость, стойкость к термическому растрескиванию, ударным нагрузкам или износоустойчивость. Выбор того или иного рулона зависит от таких факторов, как производственные потребности, первоначальная стоимость, особые требования к качеству и т. д. Для обеспечения максимально возможного удовлетворения этих требований желательно тесное сотрудничество с производителем рулона.

Фасонные изделия прокатываются между желобчатыми валками. Пазы нарезаются на токарно-карусельном станке на сопряженных валках. Эти канавки образуют проходы, через которые пропускается стальной материал для получения нужного поперечного сечения. Прежде чем получить окончательную форму, прокатываемый стальной материал проходит множество проходов. Проходы валком классифицируются как (i) черновой проход или проход с разбивкой, (ii) ведущий проход и (iii) чистовой проход. Черновые проходы предназначены для уменьшения площади поперечного сечения. Лидерные проходы постепенно приближают поперечное сечение к окончательной форме, в то время как чистовой проход придает стальному материалу его окончательное или требуемое поперечное сечение.

Прокатку осуществляют между желобчатыми валками. Две противоположные канавки в взаимодействующих валках образуют проход, который соответствует форме поперечного сечения заготовки, ожидаемой после прохода. После каждого прохода поперечное сечение уменьшается, а его форма становится ближе к форме конечного продукта. Разработка формы последующих проходов и их правильное расположение на валках называется конструкцией прохода валков.

Валки необходимы для выполнения тяжелой работы по уменьшению поперечного сечения прокатываемой стали. Валки должны воспринимать все виды напряжений, нагрузок от нормальной и аномальной прокатки, которые изменяются по мере износа валков в течение кампании прокатки. Ожидается, что дальнейшие валки не будут ломаться, раскалываться или изнашиваться. Также ожидается, что они будут давать отличную производительность, не вызывая никаких проблем. В условиях прокатки изнашивается контактная площадка валка, соприкасающаяся со сталью, а остальные части бочки и шейки валка не испытывают пластической деформации и усталости, но испытывают большие нагрузки. В недавнем прошлом технология прокатки улучшилась и сильно изменилась, но валки всегда оставались важнейшей частью прокатных станов.

Валки являются инструментами прокатного стана и наиболее дорогостоящим расходным материалом в прокатном стане. То, как валки используются для деформирования стали, во многих случаях во многом определяется конструкцией валков. Целью конструкции валков является (i) получение правильного профиля в пределах допусков с хорошим качеством поверхности (без поверхностных дефектов), (ii) максимальная производительность при минимальных затратах, (iii) минимальный износ валков, (iv) простота работа и (v) оптимальное использование энергии.

Точность и скорость работы, а также срок службы валков связаны с конструкцией валков и выбором материала валков. Последовательность прокатки вальцовочной конструкции зависит от ограничений, накладываемых нагрузкой прокатки, прочностью прокатки и крутящим моментом, доступным для прокатки. Конструкция валков также должна гарантировать, что физические размеры и материал валков способны выдерживать самые большие нагрузки, возникающие в процессе прокатки.

Материал валка важен, так как он должен выдерживать нагрузки, которые пластически деформируют подвижной состав, не подвергаясь при этом пластической деформации. При прокатке горячей стали это не составляет труда, и железные или стальные валки подходят, если они работают при температуре, значительно более низкой, чем температура подвижного состава. Выбор материала валков, будь то чугун или сталь (литые или кованые), зависит от конкретной задачи, которую должны выполнять валки, а также от таких важных свойств, как прочность поверхности, устойчивость к термическому растрескиванию или ударным нагрузкам, а также износостойкость. Выбор любого конкретного рулона зависит от производственных потребностей, начальной стоимости и конкретных требуемых качеств.

Материал валков важен для оценки нагрузок, которые должны выдерживать валки. Кроме того, он предлагает, какой размер мельницы наиболее подходит для данного ассортимента продукции, чтобы обеспечить разумную эффективность работы мельницы. Возможно, одним из наиболее важных факторов, влияющих на срок службы валков, являются износостойкие свойства материала валков.

Валки для плавного вращения, а также для сопротивления различным силам нуждаются в «подшипниках». Подшипники качения предназначены для удовлетворения основной потребности прокатного стана, которая заключается в плавной прокатке стальных изделий. Это устройства, снижающие трение, которые поддерживают валки для эффективного проката с минимальными потерями энергии. Подшипники должны быть рассчитаны на высокие нагрузки качения, сильные удары, переменные скорости и высокие температуры. Кроме того, подшипники должны быть рассчитаны на попадание накипи, грязи и воды. Они играют важную роль в снижении энергопотребления и улучшении условий прокатки.

Подшипники валков, на которые опираются валки прокатных клетей, подвергаются высоким нагрузкам. Удельные нагрузки также высоки. Чтобы подшипники могли надежно воспринимать силы качения, они должны иметь высокую несущую способность. С другой стороны, монтажное пространство, доступное для этих подшипников, ограничено, особенно в отношении высоты сечения подшипников.

Подшипники мельниц рассчитаны на сопротивление разделяющей силе при номинальных скоростях вращения. Тип и форма подшипника определяют грузоподъемность прокатной клети. Подшипники скольжения (металлические или волокнистые) или роликовые подшипники чаще всего используются на малых и средних прокатных станах для производства длинномерных изделий.

При горячей прокатке стали тепло передается валкам. Если не охлаждать, накопление тепла вызывает повышение температуры валка до температуры, равной температуре прокатываемого материала. На этом этапе валок также будет подвергаться пластической деформации. Для отвода тепла от валка применяется охлаждающая вода. Применение охлаждающей воды должно контролироваться таким образом, чтобы вода не попадала на подвижной состав в точке входа в валки. В случае, если это произойдет, это только охладит подвижной состав, создаст паровые карманы между валком и подвижным составом и сточные воды, которые лучше использовать на другой стороне валка. Чтобы свести к минимуму износ валков, вода для охлаждения валков должна подаваться как можно ближе к точке, где подвижной состав покидает валок.

На станах горячей прокатки сортового проката направляющее оборудование направляет подвижной состав на входе и выходе из прохода валков, чтобы обеспечить плавную прокатку подвижного состава. Направляющие устройства должны быть прочными, точными и устойчивыми. Направляющие прокатного стана играют важную роль в обеспечении качества поверхности проката. Направляющие должны быть рассчитаны на широкий спектр размеров и форм заготовки, которые обычно встречаются при прокатке сортового проката.

Направляющие устройства обычно классифицируются по трем признакам, а именно:(i) положение по отношению к рабочей клети (например, входная и выходная направляющая и т. д.), (ii) способ конструкции и (iii) тип трения между подвижным составом и рабочий элемент направляющего оборудования (например, скользящий или катящийся и т. д.).

Внедорожные прокатные станы малых и средних размеров обычно используют входные и выходные направляющие скользящего типа, также известные как статические направляющие. Конструкция этих направляющих основана на трении скольжения. Эти направляющие обычно состоят из направляющей коробки, двух противоположных блоков, установленных в направляющей коробке на противоположных сторонах прокатной линии мельницы и имеющих продольные каналы на смежных поверхностях, отдельных металлических пластин, перекрывающих соответствующие каналы и имеющих форму, обеспечивающую плотное прилегание к направляющей. стороны подвижного состава, проходящие через направляющие, и средства для циркуляции воды по каналам, контактирующим с наружными поверхностями пластин.

Вспомогательное оборудование, связанное с малыми и средними прокатными станами

Основное вспомогательное оборудование, связанное с малыми и средними прокатными станами, приведено ниже.

- Оборудование для удаления окалины. Вместо системы водоструйной очистки под высоким давлением на некоторых заводах используется прижимной валок для разрушения окалины, чтобы она могла упасть перед прокаткой в первой прокатной клети.

- Для движения подвижного состава на некоторых заводах используются роликовые конвейеры. На некоторых заводах для поперечного перемещения подвижного состава используются передаточные решетки или передвижные полозья.

- Охлаждающий слой – охлаждающий слой, используемый в этих типах мельниц, относится к скользящему типу и способен вместить одну полную длину прутка. Охлаждение слитков происходит на охлаждающем столе за счет естественного охлаждения атмосферным воздухом.

- На этих мельницах используются ножницы в трех местах. На некоторых заводах используются холодные ножницы, которые режут загружаемый материал в печь, так что после прокатки получается только один охлаждающий слой. На некоторых других мельницах подача в печь в два раза превышает длину охлаждающего слоя. Этот материал прокатывается в черновой клети, а горячекатаный пруток разрезается на две части горячими ножницами, а затем подается на кроссовый стан для получения длины охлаждающего слоя после прокатки. Во всех случаях охлажденный пруток с охлаждающей поверхности прокатного стана поступает на ножницы холодного проката для торцевой резки и обрезки прутка до стандартной длины.

- После резки стержень отправляется в сваю стандартной длины или сваю различной длины, где ему дают возможность дополнительно остыть до температуры окружающей среды. После охлаждения продукт укладывается в стопки или пачки и связывается для отправки покупателям.

Производственный процесс

- Включения в стали и вторичном сталеплавильном производстве

- Литье и прокатка тонких слябов

- Процесс прокатки стали

- Энергоэффективность и производство чугуна и стали

- Проволочная катанка и проволочные станы

- Универсальные балки и их прокатка

- Что такое прокатные станы и их виды?

- Что такое среднеуглеродистая сталь?

- Различные типы прокатных станов и дефекты проката

- Процесс горячей и холодной прокатки