Порошки для пресс-форм непрерывного литья заготовок

Порошки для форм непрерывного литья заготовок

Порошки для кристаллизаторов для непрерывного литья заготовок используются в основном для облегчения прохождения жидкой стали через кристаллизатор МНЛЗ. Он также известен под несколькими другими названиями, такими как формовочный порошок, литейный порошок, формовочный флюс, формовочный флюс-шлак или формовочный флюс-порошок. Формовочный порошок играет важную роль в непрерывном литье жидкой стали и является одним из наиболее важных и важных факторов стабильности процесса литья и плавного литья жидкой стали.

Порошок для форм улучшает производительность процесса литья и уменьшает дефекты поверхности. Основными функциями порошка формы являются (i) защита жидкой стали от окисления, (ii) обеспечение смазки затвердевающей стали, (iii) контроль, оптимизация и изоляция теплопередачи от жидкой стали к форме и окружающей среды в горизонтальном и вертикальном направлениях, (iv) для поглощения включений из жидкой стали для получения более чистого литого стального продукта и (v) для обеспечения химической защиты жидкой стали от окисления и других нежелательных реакций. Высокая основность формовочного порошка повышает его способность усваивать неметаллические включения.

Когда в 1950-х годах началось непрерывное литье жидкой стали, смазка и теплопередача между стальной оболочкой и формой обеспечивались за счет использования рапсового масла. В первые дни, когда началась непрерывная разливка жидкой стали, жидкая сталь разливалась в открытом потоке с использованием рапсового масла для смазки формы. Однако качество поверхности литых изделий было плохим из-за того, что масла рапсового типа не обеспечивали адекватную теплоизоляцию, защиту от повторного окисления стали и не служили флюсом для таких примесей, как глинозем. С появлением погружного стакана (SEN) в непрерывной разливке стали использование масел создало новую проблему, кроме того, поскольку замерзшие стальные пластины, черепки будут расти вокруг погружного стакана, пока они не станут достаточно большими, чтобы разрушить SEN.

Порошки для пресс-форм были разработаны в попытке преодолеть проблемы, возникающие при использовании рапсового масла. Эта разработка многими рассматривается как разработка методом проб и ошибок. Формовочные порошки на основе летучей золы были представлены к 1968 году. Первоначально формовочные порошки представляли собой физические смеси материалов, таких как летучая зола, доменный шлак (ДП), плавиковый шпат, щелочные карбонаты и криолит. Эти порошки очень положительно влияют на тепловые потери, и могут быть снижены температуры перегрева жидкой стали. Было также обнаружено, что эти порошки «увлажняют» как форму, так и оболочку. Эти порошки также положительно повлияли на параметры литья, что, в свою очередь, улучшило качество отливки. Однако порошки на основе летучей золы, используемые для смазки и защиты жидкой стали, оказались неэффективными, поскольку летучая зола имеет различный состав. Следовательно, возникла необходимость тщательно смешать летучую золу с известняком, кальцинированной содой и флюоритом (CaF2), чтобы получить воспроизводимый состав формовочного порошка. Это привело к разработке синтетического плесневого порошка примерно в начале 1980-х годов. Непрерывное развитие формовочного порошка с момента его первого появления сделало непрерывную разливку различных профилей стали обычным делом.

В настоящее время производится множество типов формовочных порошков различного состава и формы (гранулированные, порошкообразные и экструдированные порошки), которые подходят для отливки различных марок стали и размеров. Факторами, влияющими на свойства формовочных порошков, являются (i) химический состав, (ii) минералогический состав, (iii) гранулометрический состав, (iv) производственный процесс, (v) метод сушки или обжига и (v) содержание свободного углерода. . Каждая форма и тип порошка имеет свои преимущества и недостатки, такие как цена, проблемы со здоровьем, сыпучесть, теплоизоляция и скорость плавления. Выбор порошка требует глубоких знаний процесса литья, состава жидкой стали, желаемых и возможных предпочтений, а также характеристик процесса и продукта.

Формовочные порошки представляют собой механические смеси различных оксидов и фторидов металлов, содержащие небольшое количество углерода для регулирования скорости их плавления. Во время плавления порошка оксиды и фториды реагируют с образованием жидкости, которая при охлаждении образует сложные оксиды и оксифториды. Степень влияния этих фаз на смазочные и теплопередающие свойства шлака зависит от химического состава исходного порошка. При таком большом количестве химических компонентов в формовочном порошке трудно сравнивать характеристики различных порошков по составу.

Состав формовочных порошков различается в зависимости от области применения, марки стали и желаемого продукта. Однако некоторые компоненты считаются основными составляющими формовочных порошков. Компонентами, которые характеризуют состав, являются (i) смесь CaO и SiO2, которая составляет около 70 % состава с CaO в диапазоне от 22 % до 45 % и SiO2 в диапазоне от 17 % до 56 %, (ii) Соотношение CaO/SiO2 обычно находится в диапазоне от 1 до 1,3, при этом некоторые порошки имеют коэффициент основности 0,8, (iii) MgO примерно от 0 % до 10 %, (iv) Fe2O3 примерно от 0 % до 6 %, (v) Al2O3 примерно 0 % до 13 %, (vi) Na2O примерно от 0 % до 25 %, (vii) K2O примерно от 0 % до 2 %, (viii) фтор примерно от 2 % до 15 %, (ix) TiO2, B2O3, ZrO2, Li2O и MnO которые добавляются к порошкам в зависимости от потребности применения, и, следовательно, количество может сильно варьироваться, и (x) C от 2 % до 20 %.

Фтор (F) в формовочном порошке оказывает большое влияние на свойства формовочного порошка, а также оказывает вредное воздействие на окружающую среду. Преимущества фтора заключаются в следующем:(i) он снижает температуру плавления формовочного порошка и, следовательно, улучшает смазывающие свойства формовочного порошка, (ii) снижает вязкость формовочного порошка и, следовательно, способствует образованию непрерывной и стабильной шлаковой пленки, и (iii) усиливает кристаллизацию порошковой пленки. Недостатками фтора являются (i) выделение летучих компонентов, таких как SiF4 и NaF, и (ii) он реагирует с охлаждающей водой, что приводит к образованию HF.

Вязкость, температура затвердевания, температура плавления и скорость образования шлака считаются важными свойствами формовочных порошков. Порошки для форм должны иметь низкую вязкость, низкую температуру ликвидуса и скорость плавления, соответствующую скорости непрерывного литья. Иногда возникает необходимость обратить внимание на плотность и химический состав формовочного порошка при разливке определенных марок стали. Теплоизоляционные свойства формовочного порошка контролируются насыпной плотностью, размером частиц и типом углерода. Влияние химического состава на некоторые основные свойства формовочного порошка показано на вкладке 1.

| Вкладка 1 Влияние химического состава на свойства плесневого порошка | ||||

| Сл. № | Соединение/элемент | Вязкость | Точка затвердевания | Точка плавления |

| 1 | CaO | Уменьшение | Увеличить | Увеличить |

| 2 | SiO2 | Увеличить | Уменьшить | Уменьшение |

| 3 | CaO/SiO2 | Уменьшение | Увеличить | Увеличить |

| 4 | Al2O3 | Увеличить | Уменьшить | Увеличить |

| 5 | Na2O | Уменьшение | Уменьшить | Уменьшение |

| 6 | F | Уменьшение | Увеличить | Уменьшение |

| 7 | Fe2O3 | Уменьшение | Уменьшить | Уменьшение |

| 8 | MnO | Уменьшение | Уменьшить | Уменьшение |

| 9 | MgO | Уменьшение | Уменьшить | Уменьшение |

| 10 | B2O3 | Уменьшение | Уменьшить | Уменьшение |

| 11 | BaO | Уменьшение | Уменьшить | Уменьшение |

| 12 | LiO2 | Уменьшение | Уменьшить | Уменьшение |

| 13 | TiO2 | Без изменений | Увеличить | Увеличить |

| 14 | <тд 138">К2ОУменьшение | Уменьшить | Уменьшение | |

Существуют особые требования к формовочному порошку в соответствии с составом стали. Эти требования приведены ниже.

- Для низкоуглеродистой стали, раскисленной алюминием, требуется формовочный порошок, который может поглощать включения Al2O3 без какого-либо отрицательного влияния на вязкость. Формовочный порошок должен обладать хорошими изоляционными свойствами, хорошим поглощением неметаллических примесей и стабильными свойствами. Стабильность формовочного порошка — это способность поглощать Al2O3 без какого-либо отрицательного влияния на вязкость.

- Углеродистые стали с содержанием углерода в диапазоне от 0,1 % до 0,18 % склонны к растрескиванию. Высокая температура затвердевания порошка формы снижает нагрев формы. Для адекватной смазки необходима низкая вязкость порошка формы.

- Для углеродистых сталей с содержанием углерода более 0,18 % также требуются формовочные порошки с низкой вязкостью, малой плотностью и низкой температурой плавления. Эти порошки должны обладать хорошими изоляционными свойствами, правильным содержанием углерода и хорошей смазывающей способностью.

- Для сверхнизкоуглеродистых сталей требуются формовочные порошки, которые могут поглощать неметаллические включения, улучшать изоляцию, обеспечивать хорошую смазку, иметь стабильные свойства и минимальное улавливание шлака. Литейный порошок не должен вызывать накопление углерода в стали.

Формовочные порошки сегодня в целом подразделяются на три группы, а именно (i) на основе летучей золы, (ii) синтетические и (iii) предварительно сплавленные или спеченные материалы. Формовочные порошки на основе летучей золы представляют собой механические смеси сырьевых материалов, таких как бокситы, известь, плавиковый шпат и т. д., с порошкообразной летучей золой в качестве основного компонента. Синтетические порошки представляют собой просто смеси порошкообразных сырьевых материалов в желаемых пропорциях. Предварительно расплавленные формовочные порошки, обычно используемые для литья раскисленных алюминием качественных сталей для глубокой вытяжки, представляют собой смеси, которые расплавляются и калибруются после механического смешивания сырьевых материалов. Формовочные порошки поставляются в различных формах, а именно в виде порошков, гранулированных, экструдированных и расширяющихся гранул. Каждый тип формовочного порошка имеет свои преимущества и недостатки, связанные со стоимостью, сыпучестью, теплоизоляцией, скоростью дозирования и опасностью для здоровья. Порошки дешевле гранулированных продуктов, но мелкие порошки опасны для здоровья. Также существует некоторая неоднородность поставок, поскольку мелкие частицы имеют тенденцию оседать на дно контейнера. Ниже описаны различные типы формовочных порошков.

Порошки летучей золы – Эти порошки представляют собой механические смеси, в которых порошкообразная летучая зола является важным компонентом смеси. В этих порошках летучая зола смешивается с различными минералами. Поскольку состав летучей золы сильно различается, это ограничивает производство и использование этого типа порошка.

Синтетические порошки – Эти порошки представляют собой механические смеси многих мелких порошкообразных минералов. Они сделаны из смеси с высоким усилием сдвига. Желательно использовать сырье с близкими температурами плавления. Предпочтительно использовать минимальное количество сырья для достижения требуемого состава, поскольку это упрощает обеспечение качества. Также нельзя использовать сырье, представляющее опасность для здоровья.

Предварительно расплавленные порошки – Эти порошки содержат значительную часть материалов, которые были предварительно расплавлены и проклеены. Введение предварительно расплавленных порошков осуществляется для улучшения однородности и химического состава.

Гранулированные порошки – Эти порошки имеют форму сферических или экструдированных гранул. Эти гранулы имеют гораздо меньше пыли, чем плесневые порошки. Сферические гранулы особенно подходят для автоматического нанесения. Гранулированные формовочные порошки производятся методом распылительной сушки, а экструдированные порошки производятся методом экструзии. Эти порошки имеют лучший контроль качества и меньшую опасность для здоровья. Вспенивающие гранулы содержат вспенивающий агент. Во время нагревания гранул вспенивающий агент изменяет форму гранул и снижает сыпучесть порошка на верхней части формы.

Стартовые порошки – Их иногда используют в начале разливки для обеспечения быстро образующейся шлаковой ванны. Эти порошки имеют низкую температуру плавления, высокое содержание оксида натрия (Na2O) и часто содержат экзотермические агенты, такие как силицид кальция, и небольшое количество углерода (менее 1 %). Стартовые порошки следует использовать только в случае необходимости.

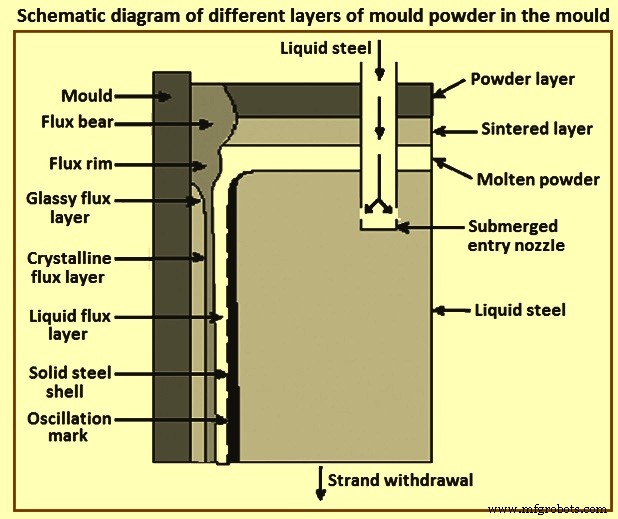

При непрерывной разливке жидкая сталь непрерывно выливается из разливочного устройства в изложницу. Медная форма охлаждается водой. Для защиты жидкой стали от окисления и прилипания к форме используется литейный порошок. Порошок формы непрерывно добавляется на верхнюю поверхность жидкой стали внутри формы, что может быть сделано вручную или автоматически. Этот формовочный порошок образует слой общей толщиной от 100 мм до 150 мм. Из-за высокой температуры жидкой стали, значительно превышающей температуру плавления порошка, в порошке образуется температурный градиент в вертикальном направлении. Сверху находится только что добавленный порошок формы, образующий слой порошка. Различные слои формовочного порошка, образующиеся при добавлении формовочного порошка, схематически показаны на рис. Механизм образования этих слоев описан ниже.

- Порошок формы нагревается и теряет некоторое количество углерода в результате реакции с кислородом. Удаление воды происходит по мере повышения температуры, и формовочный порошок образует спеченный слой.

- Формовочный порошок плавится с определенной скоростью и образует спеченные (кашеобразные) и жидкие слои. Жидкий слой действует как резервуар для подачи жидкого порошка к пряди. Эта лужа жидкости должна быть глубже, чем длина хода, чтобы обеспечить хорошую смазку.

- Формовочный порошок образует твердую порошковую пленку за счет первого проникновения жидкого порошка в зазор формы/ручья. Эта твердая порошковая пленка имеет стекловидную природу и обычно имеет толщину от 2 мм до 4 мм. Эта твердая пленка впоследствии кристаллизуется в областях высоких температур, прилегающих к пряди.

- Формовочный порошок образует пленку жидкого порошка толщиной обычно 0,1 мм. Этот жидкий шлак втягивается в зазор вдоль стальной оболочки и смазывает прядь. Эта смазка предотвращает прилипание стали к кристаллизатору, тем самым устраняя причину обрыва ручья.

Порошок на мениске обычно состоит из четырех слоев, а именно (i) непрореагировавший, нерасплавленный слой темного порошка сверху, (ii) спеченный, полупрореагировавший слой, (iii) кашеобразная зона, в которой порошок формы плавится, и (iv) слой расплавленного шлака непосредственно на жидкой стали. Процесс смазывания практически полностью осуществляется внутри этого последнего слоя и зависит от многих факторов. Обычно флюсы с более низкой вязкостью и/или температурой плавления обеспечивают более низкое трение, лучшие смазывающие свойства и, следовательно, предотвращают прилипание.

Из рис. 1 видно, что при переходе от жидкой стали к внешней поверхности порошка существуют три различных слоя, которые можно определить в соответствии с их агрегатным состоянием и физическим состоянием. Каждый из них существует для определенного диапазона температур. С другой стороны, при движении от жидкой стали к охлажденной форме возникают другие слои, которые, однако, можно предсказать по кривой плавления. Свойства порошковой пленки определяют основные функции смазки прядей и теплопередачи формы. В зависимости от химического состава и физических свойств, в свою очередь, могут иметь место два основных механизма, а именно кристаллизация и стеклование. Образование кристаллов способствует однородному и контролируемому (горизонтальному) теплообмену при литье, что необходимо для предотвращения образования поверхностных трещин.

Но формовочные порошки, непосредственно контактирующие с жидкой сталью, также испытывают мгновенный нагрев, способный обеспечить термические условия, весьма далекие от термодинамического состояния. В этом случае порошки обычно имеют стекловидное поведение.

Рис. 1. Схематическая диаграмма различных слоев формовочного порошка в форме

Процесс работы формовочного порошка

Нижняя часть порошка формы начинает спекаться и образует спеченный слой. Однако порошок, находящийся в тесном контакте с жидкой сталью, плавится из-за высокой температуры, в результате чего на поверхности жидкой стали внутри литейной формы образуется лужа жидкого порошка. На узкой и широкой сторонах формы жидкий порошок проникает в узкий зазор между стальным мениском и стенкой формы. Твердый стеклообразный слой шлака образуется при закалке жидкого шлака на стенке водоохлаждаемой формы. Если в этот слой добавляется больше подера или когда происходит предварительный нагрев, существует вероятность образования в слое кристаллических фаз. Из-за более высокой скорости теплопередачи в верхней части формы на верхней части мениска и вокруг формы образуется слой шлака, называемый краем. Структура слоя твердого шлака является частью контроля горизонтального теплового потока, т.е. скорость охлаждения стали напрямую связана с количеством поверхностных дефектов, возникающих на конечном стальном изделии. Температура на твердой стальной поверхности выше точки плавления порошка формы по всей длине формы. В результате между слоями твердого порошка и стальной оболочкой (прядью) присутствует слой жидкого порошка. Этот слой имеет решающее значение для поддержания низкого трения ручья/формы и, следовательно, предотвращения прилипания стальной оболочки

Слои жидкой стали, находящиеся ближе всего к форме, начинают затвердевать. Качество и характеристики этой оболочки имеют первостепенное значение. Следовательно, важно контролировать и оптимизировать стабильность и качество затвердевшей оболочки. Это можно сделать, регулируя скорость литья, скорость колебаний формы, теплопередачу и свойства порошка формы, такие как скорость плавления, состав, вязкость и т. д. Порошок формы, покрывающий жидкую сталь, образует слой жидкого порошка. Над этим слоем находится спеченный слой, богатый углеродом, а над ним — нерасплавленный порошок. Ожидается, что формовочный порошок будет выполнять несколько функций, таких как (i) защита металла от окисления воздухом, (ii) теплоизоляция для предотвращения частичного затвердевания на поверхности, (iii) поглощение включений, поднимающихся на поверхность, (iv) смазывание контакта между металлом и формой и (v) обеспечение однородной теплопередачи между ручьем и формой в соответствии с условиями литья.

Во время колебаний формы жидкий порошок, образующийся на поверхности жидкой стали, проникает между стальной заготовкой и формой, действуя как смазка, а также регулируя отвод тепла от заготовки к форме. Если тепло рассеивается слишком медленно, слиток образует слишком тонкую стальную оболочку, и может произойти «прорыв», т. е. разрыв стальной оболочки непосредственно под кристаллизатором, поскольку он не может выдержать ферросатическое давление жидкой стали. С другой стороны, при слишком высокой скорости отвода тепла в отлитом изделии могут появиться продольные трещины.

Характеристика формовочного порошка

Физические характеристики играют важную роль в процедуре выбора и эксплуатационной оценке. Как правило, химический состав, вязкость, включая начало кристаллизации, и поведение при плавлении учитываются при характеристике формовочного порошка.

Вязкость – Вязкость формовочного порошка влияет на проникновение формовочного порошка во время литья. Как правило, инфильтрация увеличивается с уменьшением вязкости формовочного порошка при тех же условиях эксплуатации. Рабочие окна для вязкости в основном основаны на эмпирических правилах, но другие требования, такие как контроль захвата порошка, также играют важную роль при определении требуемой вязкости формовочного порошка.

Поведение плавления – Характер плавления формовочного порошка сильно влияет как на глубину жидкостной ванны, так и на чувствительность к образованию краев/медвежек. Поведение при плавлении можно описать траекторией плавления и скоростью плавления. В обоих случаях добавки свободного углерода считаются основным фактором. Другим важным параметром является состояние течения в форме, то есть устойчивость мениска во время литья. Глубина лужи жидкости определяется сбалансированными значениями подачи и просачивания формовочного порошка.

Траектория плавления – Траектория плавления формовочного порошка определяется с помощью микроскопа с горячим предметным столиком. Результаты обычно представляются в виде значений температуры размягчения, плавления и текучести.

Скорость плавления – Скорость плавления формовочных порошков определяется так называемым методом размягчения. С помощью этого метода смещение предварительно спрессованного цилиндра формовочного порошка измеряется как функция времени при фиксированной температуре (1400°С). Этот метод дает качественные результаты, которые могут быть связаны с составом формовочного порошка, т. е. содержанием свободного углерода в формовочном порошке.

Производственный процесс

- Стальная вата

- Ножницы

- Цинк

- Нержавеющая сталь

- Включения в непрерывнолитой стали и их обнаружение

- Автоматизация, приборостроение и моделирование процессов непрерывного литья стали

- Охлаждение воздушным туманом в непрерывном литье

- Промковш и его роль в непрерывном литье стали

- Основы непрерывного литья стали

- Процесс литья по выплавляемым моделям из нержавеющей стали