Синергетическое упрочнение слоистых материалов из стекловолокна и алюминия при расслоении за счет обработки поверхности и прослоения оксида графена

Аннотация

Были изучены синергетические эффекты обработки поверхности и прокладки на межслойные механические свойства стекловолоконных алюминиевых ламинатов. Алюминиевые листы обрабатывали щелочным травлением. Между тем, между алюминиевым листом и эпоксидным композитом, армированным стекловолокном, была введена прокладка из оксида графена (GO). Испытания на изгиб с двойной консольной балкой и с надрезом на концах были использованы для оценки вязкости межслойного разрушения стекловолоконных алюминиевых ламинатов. Полученные результаты показывают, что эффективность упрочнения прокладки зависит от характеристик поверхности алюминия, а также от нагрузки GO. Дальнейшее сравнение показывает, что наивысшая вязкость разрушения при режимах I и II была получена у образцов с обработкой щелочным травлением и добавлением прослойки GO с 0,5 мас.% Загрузки GO, что на 510% и 381% выше по сравнению с образцами. образец. Поверхности излома наблюдались для дальнейшего выявления механизмов усиления.

Введение

Волоконно-металлические ламинаты (FML) представляют собой новый тип гибридных легких композитов, которые состоят из металлических подложек и армированных волокном пластиков (FRP) [1]. Благодаря гибридной структуре FML обеспечивают превосходные механические свойства, включая высокую удельную прочность и жесткость, хорошее сопротивление усталости и отличную устойчивость к повреждениям [2, 3]. Однако слабое межфазное соединение FML может вызвать расслоение и нарушение сцепления из-за различий в физических свойствах металлического листа и композитного слоя [4]. Следовательно, очень важно улучшить межслойные механические свойства FML.

Для улучшения межслойных механических свойств FML используется ряд методов обработки поверхности, таких как кислотное или щелочное травление [5,6,7], анодирование [8], лазерная абляция [9, 10], обработка силановым связующим агентом [11, 12] и плазма атмосферного давления [13], были предложены для изменения морфологии поверхности металлических листов. Среди этих методов щелочное травление считается простым и эффективным методом, который может удалить слабый слой естественного оксида на поверхности металла, а также создать шероховатую поверхность и стабильный оксидный слой для усиления межфазной связи. В настоящее время развитие нанотехнологий значительно расширило область применения наноматериалов в различных областях, включая аэрокосмическую [14], электронные устройства [15], энергетику [16] и окружающую среду [17]. Включение наноматериалов в межслойный слой - еще один эффективный способ улучшить межслойные свойства ламинированных композитов путем модификации области с высоким содержанием смолы. Обычные промежуточные наноматериалы, такие как наноглина [18], углеродное волокно, выращенное из паровой фазы [19], и углеродные нанотрубки [20], широко используются в FML.

Графен, состоящий из одного слоя атомов углерода, обладает сверхвысокими механическими [21], электрическими [22] и тепловыми [23] свойствами, что делает его перспективным кандидатом для модификации полимерной матрицы. Rafiee et al. [24] изготовили объемные композиты на основе эпоксидной смолы, армированные графеном, путем смешивания растворов. Результаты демонстрируют увеличение прочности на разрыв и трещиностойкости нанокомпозитов на 40% и 53% соответственно. Kostagiannakopoulou et al. [25] использовали графен в качестве упрочняющего агента в матрице для получения полимеров, армированных углеродным волокном, и наблюдали 50% -ное увеличение вязкости межслойного разрушения. Однако эффективность закалки графена зависит от состояния дисперсности графена в полимерной матрице. Поверхностные химические свойства графена влияют на его межфазную совместимость с полимерной матрицей, а затем приводят к плохой дисперсии графена [26]. Являясь производным графена, оксид графена (GO) содержит на своей поверхности различные кислородсодержащие группы (гидроксильные, эпоксидные, карбонильные и карбоксильные), что обеспечивает лучшую дисперсию и совместимость в полимерной матрице по сравнению с графеном. Благодаря своим потенциальным преимуществам, ОГ стал эффективным армирующим средством в полимерных композитах [27,28,29]. Сообщалось о значительном увеличении вязкости межслойного разрушения при моде I на 170,8% для слоистых материалов из углеродного волокна, модифицированных прослойкой из оксида графена [30]. Pathak et al. сообщили о всестороннем улучшении модуля упругости при изгибе, прочности на изгиб и прочности на межслойный сдвиг композитов из углеродного волокна за счет включения 0,3 мас.% GO [31]. Однако, насколько нам известно, межслойные механические свойства FML, упрочненных прокладкой GO, на сегодняшний день не изучены. Кроме того, синергетические эффекты обработки поверхности металлической пластины и прокладки из оксида углерода еще не изучены.

FML, изучаемые в этой статье, основаны на слоистых материалах из стекловолокна и алюминия (ламинаты GFRP / Al), которые широко используются в различных областях, таких как аэрокосмическая и автомобильная промышленность. Путем сочетания обработки щелочным травлением и прослойки эпоксидной смолы, армированной GO, была систематически исследована вязкость межслойного разрушения по режиму I и по режиму II слоистых материалов GFRP / Al. Кроме того, были проведены различные исследования, чтобы раскрыть синергетический механизм ужесточения.

Методы / экспериментальные

Материалы

Чешуйки природного графита (XF051, 100 меш), закупленные у Nanjing XFNANO Materials Tech Co., Ltd., использовали для получения оксида графена модифицированным методом Хаммерса [32]. Эпоксидный клей, использованный в этом исследовании, представлял собой диглицидиловый эфир бисфенола F. EPON862. Полиамид (Epikure3140A) был выбран в качестве отвердителя. В качестве металлической части ФМЛ были выбраны пластины из алюминиевого сплава (7075) толщиной 2,5 мм. Однонаправленные препреги из стекловолокна (препреги GFRP) были предоставлены компанией Weihai Guangwei Composite Material Co., Ltd, Китай. Все остальные материалы, такие как гидроксид натрия (NaOH), N , N -диметилформамид (ДМФ), ацетон, соляная кислота (37 мас.%) и триоксид хрома были поставлены Chengdu Kelong Chemical Reagent Co., Ltd. (Китай).

Подготовка образца

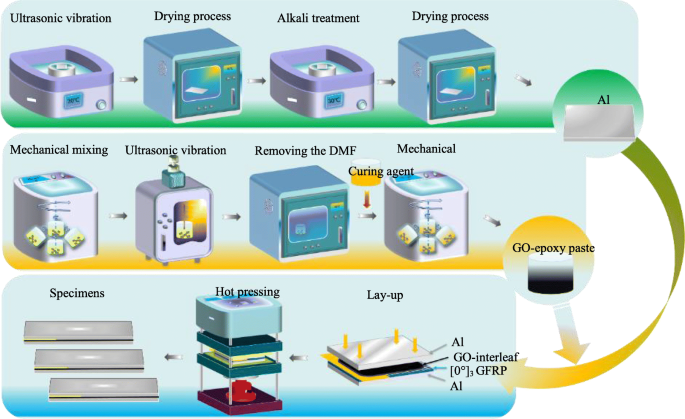

Изготовление ламинатов GFRP / Al схематически показано на рис. 1. Сначала поверхностную обработку алюминиевых пластин выполняли в следующие этапы:(а) пластины из алюминия промывали ацетоном для обезжиривания и затем сушили в печи. для удаления влаги (б) пластины из алюминия погружали в 0,1 М раствор NaOH и обрабатывали ультразвуком в течение 30 мин при температуре окружающей среды, чтобы изменить морфологию поверхности пластин из алюминия, (в) вынимали обработанные пластины из алюминия и подвергали ультразвуковой обработке в дистиллированной среде. водой до тех пор, пока реакция алюминия с NaOH не прекратится, и (d) промытые пластины из алюминия сушат при 60 ° C в течение 1 часа. Более подробную информацию о обработке поверхности щелочным травлением можно найти в работе. [5].

Схематическое изображение процесса изготовления образцов и горячего прессования

Затем была изготовлена эпоксидная паста, армированная GO, в качестве упрочняющей прокладки. Подробный процесс подготовки GO interleaf аналогичен нашей предыдущей работе [30]. Основные этапы включают в себя (а) приготовление суспензии GO / DMF механическим перемешиванием и ультразвуковой вибрацией, (b) заливку эпоксидной смолы в суспензию GO / DMF и перемешивание их планетарной струной и ультразвуковой обработкой, (c) нагрев указанной выше смеси для удаления ДМФА и (г) добавление отвердителя при постоянном перемешивании.

Наконец, FML были приготовлены с использованием метода горячего прессования, как показано на рис. 1. Основные этапы включают следующее:(a) Три стопки однонаправленных препрегов из стеклопластика были уложены между двумя кусками алюминиевых пластин в процессе укладки. Во время производственного процесса полученная GO-эпоксидная паста была тщательно размазана на границе раздела алюминиевых пластин и препрегов GFRP с помощью тупого лезвия, где поверхностная плотность эпоксидной смолы была установлена на постоянное значение около 167 г / м 2. . (b) Была вставлена разделительная пленка, чтобы образовалась начальная трещина. (c) FML были упакованы полиимидной пленкой и отверждены при температуре 130 ° C и давлении 0,12 МПа.

Чтобы исследовать влияние обработки поверхности и прослойки GO-эпоксидной смолы на вязкость разрушения FML, были приготовлены образцы пяти типов, т. Е. Простые, GO0,5%, SH-GO0%, SH-GO0,5%, и SH-GO1%, где «SH» обозначает обработку алюминиевых пластин щелочным травлением, «GO» обозначает промежуточный слой GO-эпоксидной смолы, а процент после «GO» обозначает массовую долю GO в эпоксидной смоле.

Экспериментальные тесты и характеристика

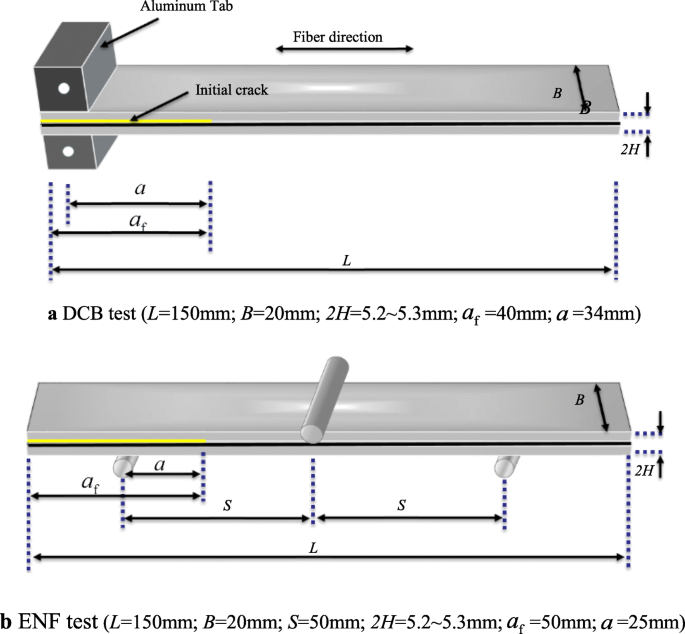

Испытания на двойную консольную балку (DCB) и изгиб с надрезом (ENF) были проведены для измерения вязкости межслойного разрушения в режимах I и II стеклопластиковых / алюминиевых ламинатов в соответствии с японским промышленным стандартом (JIS) K7086 [33]. Конфигурации образцов DCB и ENF показаны на рис. 2. Подробные процедуры испытаний и методы расчета трещиностойкости аналогичны описанным в [5]. [33].

Схематическое изображение образца для а DCB и b ENF тест

Морфология поверхности чешуек графита, ОГ, алюминиевого листа и поверхностей излома испытанных образцов была охарактеризована с помощью сканирующей электронной микроскопии (СЭМ). Между тем, наноструктуры листов GO наблюдались с помощью просвечивающей электронной микроскопии (ПЭМ) и атомно-силовой микроскопии (АСМ). Химическая структура ГО и алюминиевых подложек была охарактеризована на приборе ESCALAB 250Xi XPS (Thermo Electron Corporation, США). Кроме того, были исследованы шероховатость поверхности и смачиваемость алюминиевого листа с использованием оптического интерферометрического профилометра и гониометра угла смачивания соответственно.

Результаты и обсуждение

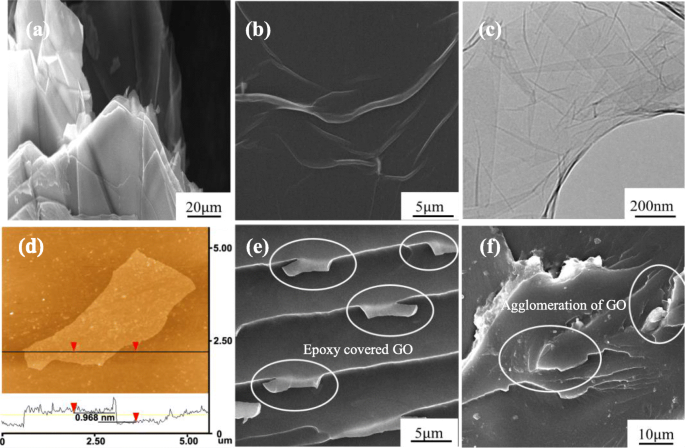

Характеристики ГО

Морфология поверхности графита и чешуек GO была охарактеризована с помощью СЭМ и ПЭМ, как показано на рис. 3. Можно наблюдать многослойную структуру чешуйки графита на рис. 3а, в то время как изображения ОГ на СЭМ и ПЭМ на рис. 3б и в демонстрируют тонкослойную структуру. Это указывает на то, что многослойная структура графита расслоена и оксид графена синтезирован успешно. На рис. 3d представлено изображение нанолиста GO, полученное с помощью АСМ. Толщина приготовленного GO составляет около 0,968 нм, что указывает на то, что после полного отслоения от графита был получен единственный слой наноструктуры оксида графена. Кроме того, дисперсное состояние GO играет решающую роль в повышении ударной прочности полимеров. Плохое диспергирование GO может привести к неблагоприятному влиянию на переход напряжения от смолы к нанолистам GO. Следовательно, диспергированный ГО необходимо охарактеризовать и оценить. На рисунках 3e и f показаны микроструктуры листов GO после диспергирования в эпоксидной смоле. Введение GO в концентрации 0,5 мас.% Демонстрирует хорошую дисперсию в смоле, в то время как небольшая агрегация GO может наблюдаться при более высокой концентрации (1,0 мас.%), Что может привести к концентрации напряжений и, следовательно, к ослаблению прочности и ударной вязкости смолы. эпоксидная смола.

SEM-изображения a графитовые хлопья. б ГО листы. c Изображение GO. г АСМ изображение GO. е Листы GO в эпоксидной смоле (0,5 мас.%). е Листы GO из эпоксидной смолы (1,0 мас.%)

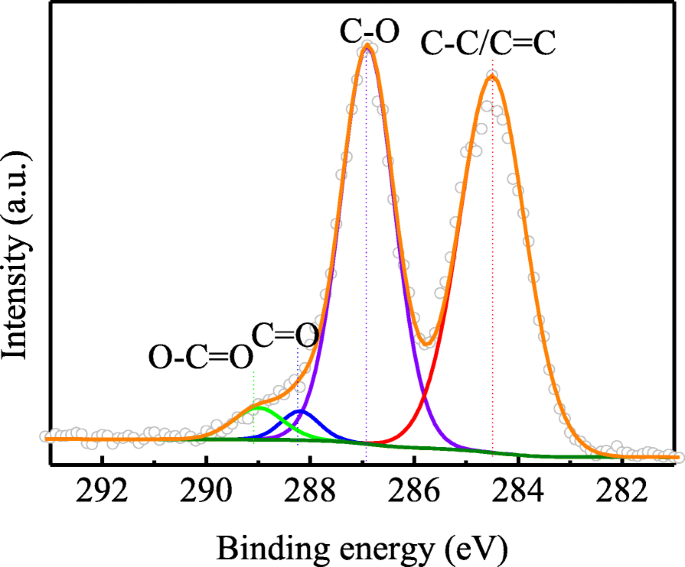

Химическая структура на поверхности GO - еще один важный фактор, влияющий на эффективность упрочнения GO в полимерах, который отвечает за межфазное взаимодействие между GO и матрицей смолы [30, 31, 34]. Рентгеновская фотоэлектронная спектроскопия (XPS) была использована для определения химических свойств поверхности приготовленного GO. Как показано на рис. 4, спектр C 1s GO разделен на четыре пика, которые соответствуют четырем типам углеродных связей:(1) C – C / C =C (284,5 эВ), (2) C – O ( 286.9 эВ), (3) C =O (288.2 эВ), (4) O – C =O (289 эВ) [35]. Присутствие кислородсодержащих функциональных групп способствует диспергированию GO и прочности связи между GO и полимерной матрицей [30, 31, 34]

Спектр XPS C1s листов GO

Физические и химические свойства поверхности алюминиевого сплава

В общем, нарушение сцепления на границе между композитом FRP и металлом включает как межфазное, так и когезионное разрушение, на которое обычно влияют характеристики поверхности металлического листа. Поэтому физико-химические свойства, включая микроструктуру поверхности, шероховатость, химический состав и смачиваемость поверхности алюминиевого сплава, были измерены различными измерительными приборами.

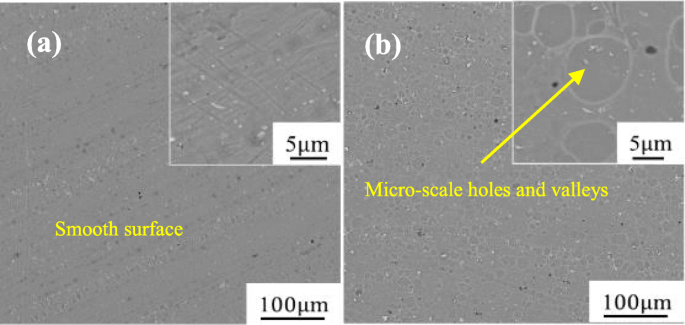

На рис. 5 показаны морфология и микроструктура поверхности пластин из алюминиевого сплава до и после щелочного травления. Как видно, поверхность сплава Al, обработанная щелочным травлением, становится более шероховатой, чем поверхность обезжириваемого сплава Al. На поверхности алюминиевого сплава, обработанного щелочным травлением, можно наблюдать множество микромасштабных отверстий и впадин, которые благоприятны для заполнения эпоксидной смолой и оксидом углерода для образования механического сцепления и повышения прочности соединения на границе раздела композит / металл [ 7, 19, 36]. Кроме того, профили поверхности пластин из алюминиевого сплава до и после щелочного травления также были измерены с помощью оптического интерферометрического профилометра. Соответствующие значения шероховатости поверхности ( R а , R q , и R z ) приведены в таблице 1, где R а представляет собой среднее арифметическое отклонение профиля, R q - среднеквадратичная шероховатость, а R z представляет собой десятибалльную высоту неровностей. Значительную разницу в измеренных значениях до и после щелочного травления можно наблюдать из таблицы 1, которая согласуется с результатами наблюдений с помощью SEM на рис. 5. Высокая шероховатость поверхности щелочного травления подразумевает увеличение удельной площади поверхности, что является полезным. для механического сцепления между листом из алюминиевого сплава и полимерной матрицей.

СЭМ-изображения поверхности Al после a обезжиривание и б щелочное травление

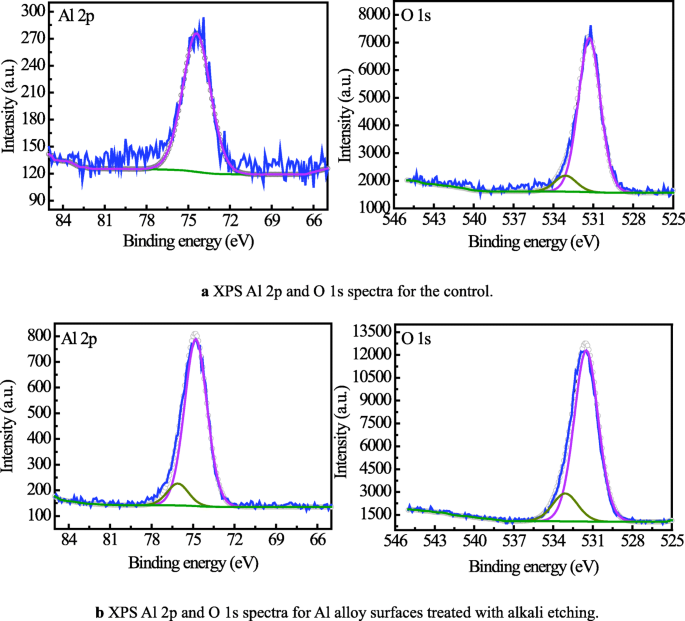

РФЭС был проведен для анализа химической модификации поверхности сплава Al с различной обработкой поверхности. На рис. 6 представлен узкий спектр сканирования Al 2p и O 1s для нетравленных и травленых поверхностей сплава Al. На рис. 6а показаны развернутые спектры ионизации Al 2p нетравленных поверхностей, которые имеют только один пик с энергией связи 74,4 эВ, соответствующий γ-оксидам алюминия (γ-Al 2 О 3 ) [37]. Спектр O 1s нетравленной поверхности разделен на 2 пика, которые относятся к Al 2 О 3 (531,3 эВ) и гидроксид алюминия (533,1 эВ) соответственно [13].

Узкое сканирование РФЭС-спектров поверхности алюминиевого сплава

На рисунке 6b показаны развернутые спектры ионизации Al 2p протравленной поверхности, где первый пик, расположенный при 74,8 эВ, связан с Al 2 О 3 , а пик при 76,1 эВ соответствует гидроксиду алюминия [38]. Спектры O 1s протравленных поверхностей показывают два пика, один для Al 2 О 3 (531,5 эВ), а другой - для гидроксида алюминия (533,1 эВ) [13]. Сравнивая результаты для нетравленной и протравленной поверхности сплава Al, изменение энергии связи Al 2p означает, что химические свойства поверхности сплава Al были изменены обработкой поверхности [6]. Между тем, отношение интенсивности гидроксида к оксиду пика O 1s протравленных поверхностей выше, чем у нетравленных поверхностей, что может улучшить межфазную адгезию за счет образования большего количества водородных связей между гидроксильными группами на гидроксиде алюминия и эпоксидной смоле. молекул [13].

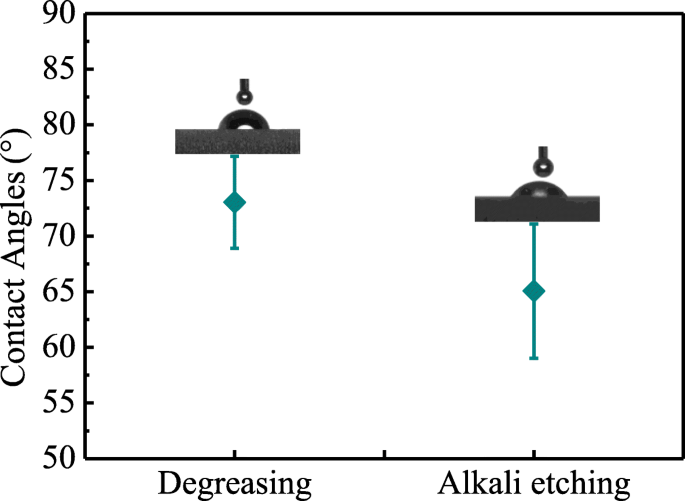

Чтобы исследовать влияние обработки поверхности на смачиваемость поверхности сплава Al, стандартные капли падали на поверхность испытанных образцов для измерения углов смачивания. На рис. 7 представлено изображение статических углов смачивания поверхности сплава Al до и после щелочного травления. Можно обнаружить, что поверхность обработанной щелочью алюминиевой пластины имеет меньший угол смачивания, что означает лучшую смачиваемость поверхности алюминиевого сплава при обработке щелочным травлением. Повышенная смачиваемость также может способствовать улучшению прочности межфазного сцепления [6].

Краевой угол смачивания капли воды на поверхности алюминиевого сплава с различной обработкой поверхности

Стойкость к межслойному разрушению в режиме I

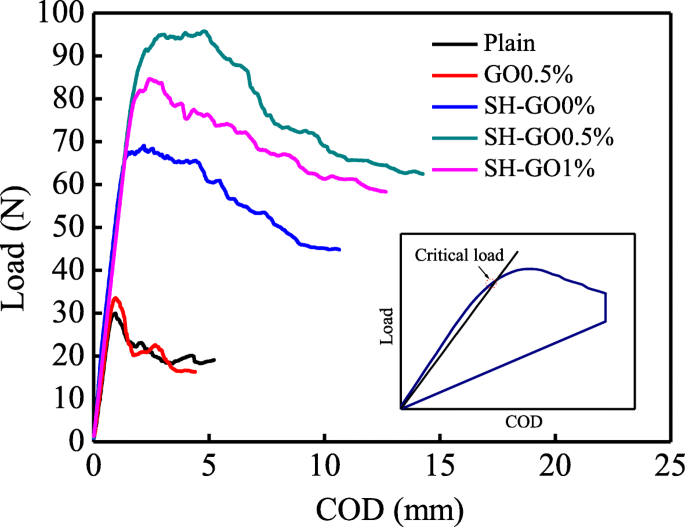

Испытания DCB проводились на различных типах ламинатов GFRP / Al. На рисунке 8 показано соотношение между нагрузкой P и смещение раскрытия трещин (COD). Можно найти общую тенденцию смещения нагрузки и раскрытия трещины ( P -COD) реакция образцов FMLs почти аналогична, то есть приложенная нагрузка сначала увеличивается линейно, а затем немного увеличивается по нелинейной схеме, пока нагрузка не достигнет максимума, а затем постепенно снижается на заключительном этапе. Из-за неопределенности начала роста трещины критическая нагрузка ( P C ) определяется как пересечение P - Кривая COD с линией, соответствующей податливости на 5% выше исходной [33].

Типичная нагрузка и смещение раскрытия трещины ( P -COD) кривые для различных образцов во время испытаний DCB

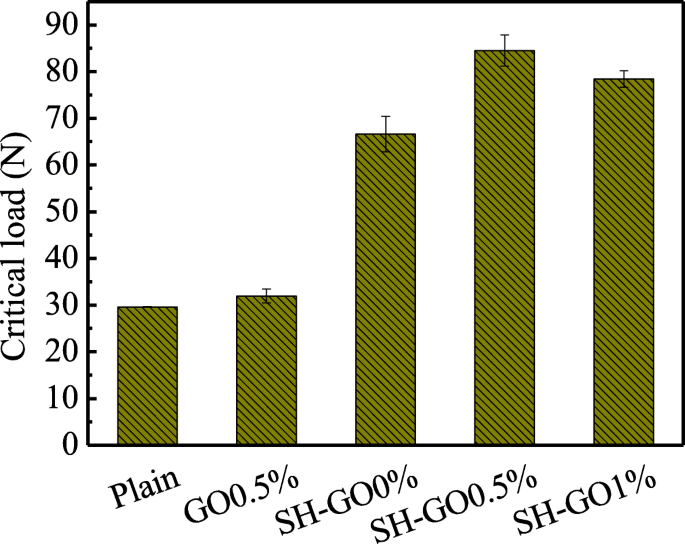

На рисунке 9 представлена критическая нагрузка P . C испытанных образцов. Мы видим, что P C для образца GO0,5% аналогичен простому, что намного меньше, чем у других типов образцов. После предварительной обработки алюминиевого сплава щелочным травлением P C образца SH-GO0% значительно увеличивается, что указывает на важную роль, которую обработка поверхности играет в межфазной адгезии. Стоит отметить, что критическая нагрузка P C для образца SH-GO 0,5% увеличивается при сочетании травления щелочью и добавления 0,5 мас.% GO, и максимальное полученное значение P C примерно на 160% выше, чем у простого образца и образца GO0,5%, что указывает на возможный синергетический эффект упрочнения между обработкой поверхности и прокладкой GO. Однако P C снижается при дальнейшем увеличении содержания ГО (SH-GO1%), что можно объяснить агломерацией ГО при более высокой концентрации.

Критическая нагрузка P C для различных образцов при испытаниях DCB

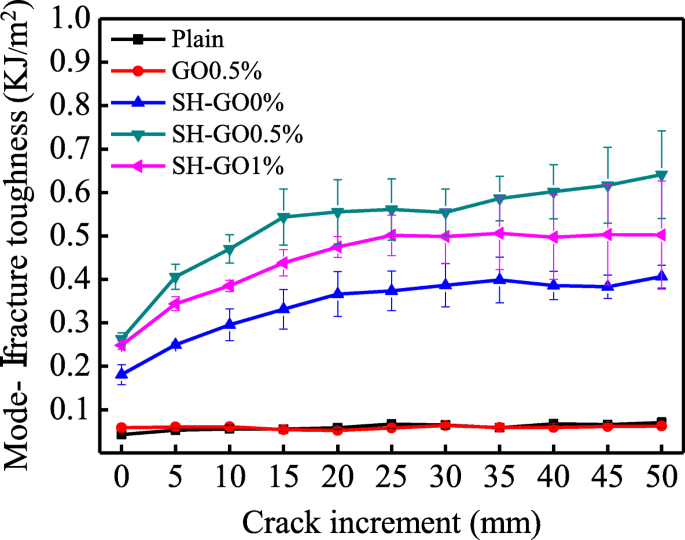

На рисунке 10 показана вязкость разрушения для режима I как функция приращения роста трещины ∆ a . ( R -кривая) для тестируемых образцов. Как видно, для простого образца и образца GO0,5% вязкость разрушения по моде I не зависит от приращения роста трещины ∆ a , что также указывает на слабую межфазную связь между обезжиренным алюминиевым сплавом и ламинатом из стекловолокна. Однако для других типов образцов можно наблюдать типичное поведение разрушения, когда вязкость разрушения по моде I сначала увеличивается с ростом трещины, а затем становится стабильной из-за эффекта образования перемычек из стекловолокна.

Сравнение R -кривые для различных образцов при испытаниях DCB

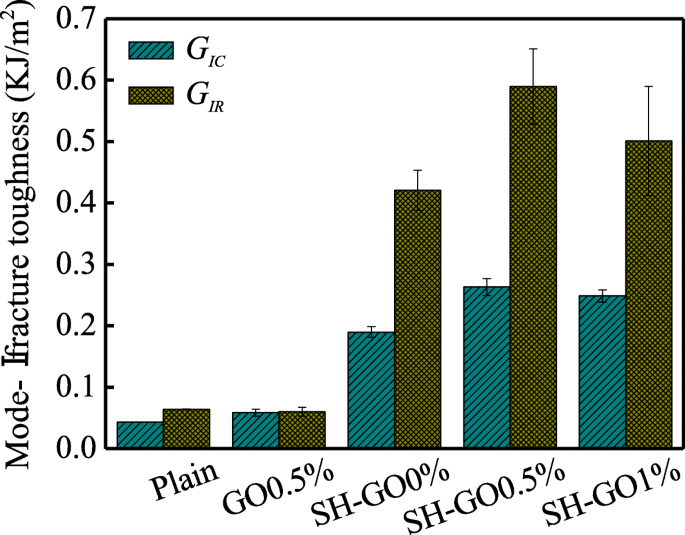

Чтобы лучше понять влияние обработки поверхности и прослойки GO на межслойные механические свойства ламинатов GFRP / Al, используется вязкость разрушения режима I G IC и сопротивление разрушению G IR приведены на рис. 11, где G IC начальное значение на R -curve и G IR - среднее значение пяти точек в диапазоне расширения трещины ∆ a от 20 до 40 мм. Как видно из рис. 11, существенной разницы в G нет. IC и G IR между равниной и образцом GO0,5%. Однако значительное увеличение на 225% и 600% в G IC и G IR для образца SH-GO0% можно наблюдать, когда пластины из сплава Al обрабатывались щелочным химическим травлением. Это улучшение связано с тем, что морфология и химический состав поверхности, а также смачиваемость пластин из алюминиевого сплава улучшаются обработкой щелочным травлением, как описано в разделе «Вязкость межслойного разрушения режима I». Для образцов синергетического упрочнения (SH-GO0,5% и SH-GO1%) оба параметра G IC и G IR намного выше, чем у образцов, закаленных только обработкой поверхности (SH-GO0%) или только прослойкой GO (GO0,5%), что может быть связано с синергетическим эффектом обработки поверхности (повышенная межфазная адгезия) и GO Interleaf (закаленная эпоксидная матрица). Максимальный G IC и G IR наблюдаемые в образцах SH-GO 0,5% составляют 263 Дж / м 2 и 590 Дж / м 2 соответственно, что примерно на 510% и 820% выше, чем у равнины, соответственно.

Сравнение вязкости разрушения в режиме I и сопротивления для различных образцов

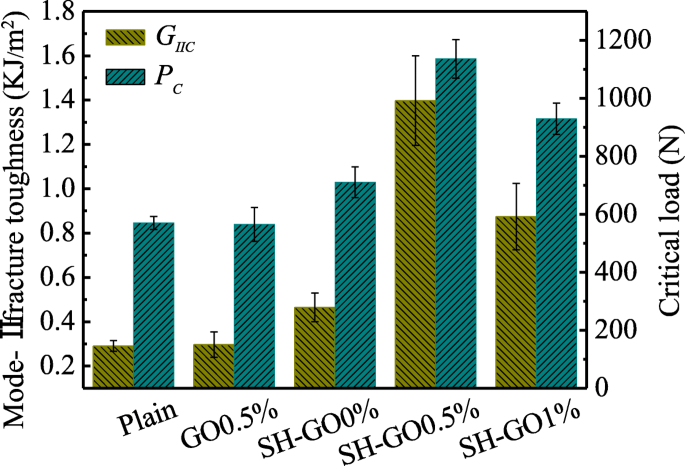

Стойкость к межслойному разрушению в режиме II

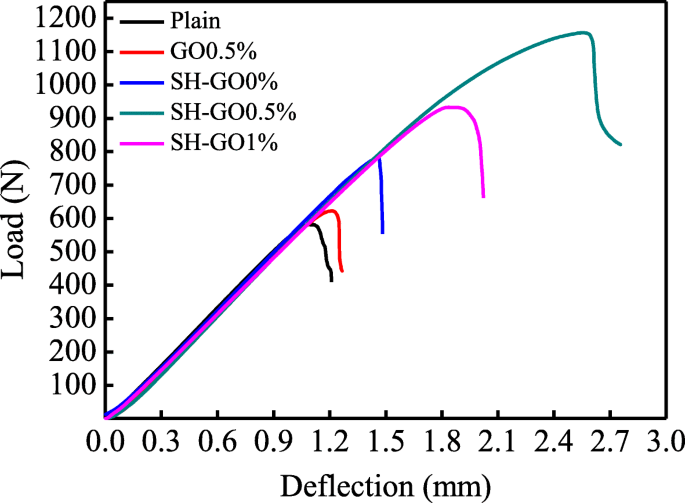

Кривые нагрузки-отклонения для режима II образцов ENF показаны на рис. 12. Как правило, кривые нагрузки-отклонения показывают линейный отклик на начальной стадии, а затем нелинейный отклик вплоть до максимальной нагрузки с последующим резким падением. заключительный этап. На рисунке 13 показана критическая нагрузка P . C и вязкость межслойного разрушения режима II G IIC испытуемых образцов рассчитывается по профилям нагрузки-прогиба. Следует отметить, что критерий определения критической нагрузки P C для образцов ENF аналогичен образцам DCB. Мы видим, что оба G IIC и P C образцов ENF имеют ту же тенденцию, что и образцы DCB. Максимальные значения вязкости разрушения для режима II и критической нагрузки наблюдаются у образца SH-GO0,5%, что на 381% и 99% выше, чем у простого образца, соответственно.

Характерные кривые прогиба-нагрузки для различных образцов во время испытаний ENF

Сравнение трещиностойкости по режиму II G IIC и критическая нагрузка P C для различных образцов при испытаниях ЭНФ

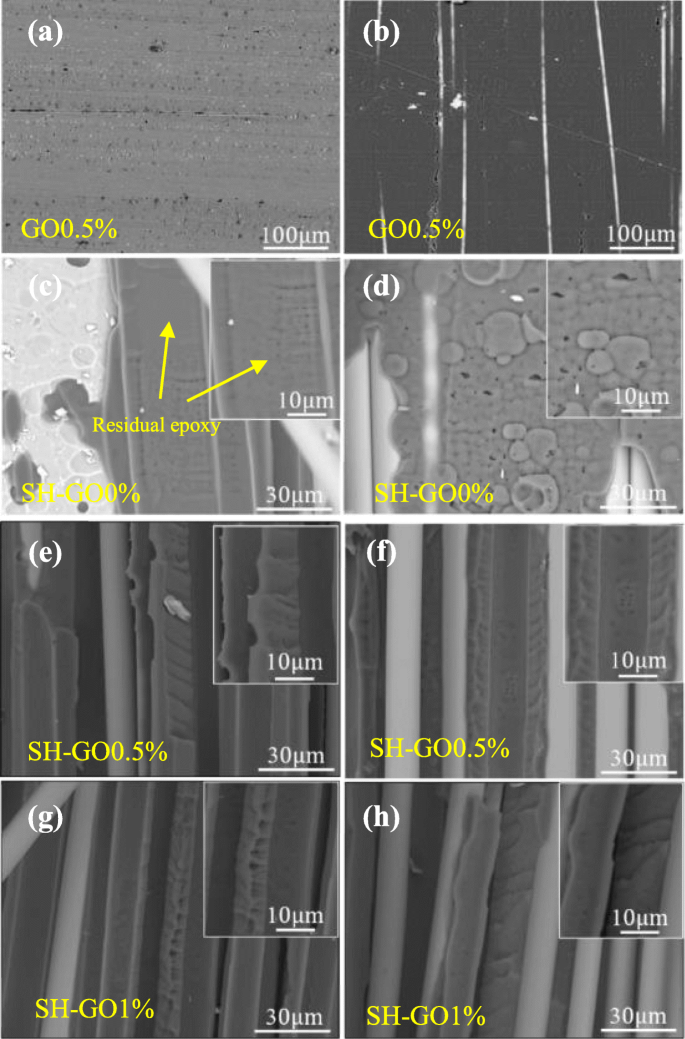

Наблюдение за морфологией перелома

Для дальнейшего выявления механизмов упрочнения морфология изломов испытанных ламинатов GFRP / Al наблюдалась с помощью SEM.

На рисунке 14 показаны поверхности излома образцов GO0,5%, SH-GO0%, SH-GO0,5% и SH-GO1% после испытаний DCB. Что касается образца GO0,5% (см. Рис. 14a и b), поверхность излома имеет гладкий вид, без видимого стекловолокна или эпоксидной смолы, прикрепленных к поверхности пластин из сплава Al. Тип разрушения образца GO0,5% - адгезионное разрушение. Что касается образца SH-GO0% (см. Рис. 14c и d), можно наблюдать некоторые сломанные волокна и эпоксидную смолу, прикрепленные к поверхности или внедренные в микропустоты, что указывает на то, что щелочное травление может способствовать механическому сцеплению между Al пластина из сплава и полимерная матрица, а затем улучшают межфазное соединение между ними. Тип разрушения образца SH-GO0% представляет собой комбинацию когезии и адгезии. Когезионное разрушение, вызванное расслоением молекул смолы, может потреблять больше энергии по сравнению с межфазным разрушением [19], что указывает на то, что образец SH-GO0% имеет более высокую вязкость разрушения по моде I по сравнению с образцом GO,5%. Что касается образцов SH-GO0,5% и SH-GO1% (см. Рис. 14e-h), может наблюдаться более нерегулярная и грубая морфология трещин, что приведет к образованию большей площади трещины и потребует более высокой движущей силы. и энергия. Тип разрушения образцов SH-GO0,5% и SH-GO1% - это почти когезионное разрушение, что указывает на то, что добавление промежуточного слоя GO может дополнительно улучшить вязкость межслойного разрушения ламинатов GFRP / Al с обработкой поверхности. Возможные причины следующие:Благодаря своим превосходным механическим свойствам GO может эффективно улучшить ударную вязкость эпоксидной смолы, вызывая прогиб трещин и эффект перекрытия трещин [30], что обычно требует более высокой движущей силы и более высокой энергии разрушения. Между тем, функциональные группы на поверхности листов GO будут способствовать прочному межфазному соединению между GO и эпоксидной смолой, что может потреблять больше энергии в процессе извлечения GO из эпоксидной матрицы. Кроме того, добавление ГО увеличивает количество реакционноспособных функциональных групп в матрице смолы [39, 40]. Следовательно, вязкость разрушения по моде I для образцов SH-GO0,5% и SH-GO1% дополнительно повышена по сравнению с образцом SH-GO0%.

Поверхности излома ламинатов GFRP / Al режима I. а, б GO0.5%. c , d Ш-ГО0%. е , f Ш-ГО 0,5%. г , ч SH-GO1% (слева, сторона Al; справа, сторона композита)

На основании приведенного выше анализа был продемонстрирован синергетический эффект обработки поверхности и прослойки GO-эпоксидной смолы на улучшение вязкости межслойного разрушения в режиме I слоистых материалов из Al / GFRP. Однако чрезмерное содержание GO может отрицательно сказаться на вязкости разрушения. Поскольку агрегирование ОГ может вызвать концентрацию напряжений и снизить ударную вязкость эпоксидной смолы (см. Рис. 3), вязкость разрушения по моде I SH-GO1% ниже, чем у образца SH-GO0,5%.

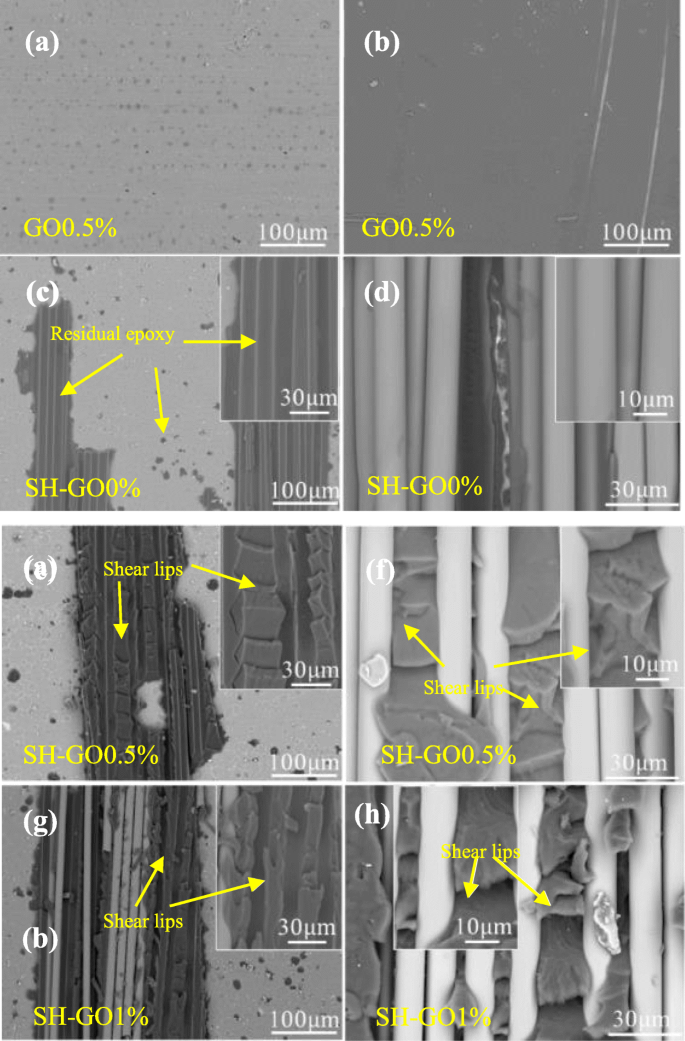

SEM также использовался для исследования поверхностей излома ENF испытанных образцов. Для образца GO0,5% (рис. 15a и b) поверхности излома на алюминиевой пластине и стороне GFRP относительно гладкие, что похоже на морфологию разрушения DCB образца GO0,5%. Разорванные волокна и остатки эпоксидной смолы, приставшие к поверхности алюминиевой пластины, можно наблюдать для образцов SH-GO0% (рис. 15c), SH-GO0,5% (рис. 15e) и SH-GO1% (рис. 15g). ), что подразумевает возникновение когезионного разрушения и более высокую вязкость разрушения по сравнению с образцом GO0,5%. Кроме того, для образцов SH-GO0,5% и SH-GO1% имеется множество типичных кромок сдвига на поверхностях пластин из алюминия и композитных сторонах, что указывает на увеличенную зону повреждения и большую пластическую деформацию, которая может привести к до более высокой вязкости разрушения по моде II, чем у SH-GO0%. Кроме того, скопление GO также может быть основной причиной более низкой вязкости разрушения образца SH-GO1% по моде II по сравнению с образцом SH-GO0,5%.

Поверхности излома ламинатов GFRP / Al режима-II. а , b GO0.5%. c , d Ш-ГО0%. е , f Ш-ГО 0,5%. г , ч SH-GO1% (слева, сторона Al; справа, сторона композита)

Выводы

В этом исследовании обработка поверхности, например, травление щелочью, и прослойка GO-эпоксидной смолы были объединены для синергетического улучшения межслойных механических свойств ламинатов Al / GFRP. Результаты DCB и ENF демонстрируют, что образцы с обработкой щелочным травлением и прослойкой GO0,5% эпоксидной смолы обладают наивысшей вязкостью межслойного разрушения режима I и режима II, которая на 510% и 381% выше, чем у образцов без покрытия. образец соответственно. In addition, different characterization technologies were employed to investigate the surface properties of the Al plates and the fracture surface of the tested laminates to uncover the synergistic toughening mechanisms.

Доступность данных и материалов

Наборы данных, подтверждающие выводы этой статьи, включены в статью.

Сокращения

- Al:

-

Aluminum

- FRPs:

-

Fiber-reinforced plastics

- GFRP/Al laminates:

-

Glass fiber-aluminum laminates

- GFRP prepregs:

-

Glass fiber prepregs

- GO:

-

Оксид графена

- DCB:

-

Double cantilever beam test

- ENF:

-

End-notched flexure test

- XPS:

-

Рентгеновская фотоэлектронная спектроскопия

- SEM:

-

Сканирующий электронный микроскоп

- ТЕМ:

-

Просвечивающая электронная микроскопия

- AFM:

-

Атомно-силовая микроскопия

- FMLs:

-

Fiber metal laminates

- NaOH:

-

Sodium hydroxide

- DMF:

-

N , N -диметилформамид

- JIS:

-

Japanese Industrial Standards

- P -COD:

-

Load and crack opening displacement

- G IC :

-

Mode-I fracture toughness

- G IR :

-

Mode-I fracture resistance

- G IIC :

-

Mode-II fracture toughness

- P C :

-

Critical load

- γ-Al2 О 3 :

-

γ-Aluminum oxides

- SH:

-

Alkali etching treatment of Al plates

- R а :

-

The arithmetic average deviation of the profile

- R q :

-

The root mean square roughness

- R z :

-

The ten-point height of irregularities

Наноматериалы

- Графен в динамиках и наушниках

- Нанокомпозиты из оксида графена, украшенные титанатом:получение, огнестойкость и фотодеградация

- Настройка химического состава поверхности полиэфирэфиркетона с помощью золотого покрытия и плазменной обра…

- Биобезопасность и антибактериальная способность графена и оксида графена in vitro и in vivo

- Оценка структур графен / WO3 и графен / CeO x как электродов для применения в суперконденсаторах

- Получение наноразмерного CL-20 / оксида графена в один этап с помощью шаровой мельницы для значительного уменьш…

- Получение нанокомпозита сверхвысокой молекулярной массы полиэтилен / графен Полимеризация на месте с помощь…

- Повышенная протонная проводимость и снижение проницаемости для метанола с помощью биомембраны из альгината…

- Низкотемпературное восстановление оксида графена:электрическая проводимость и сканирующая силовая микроск…

- Перераспределение электромагнитного поля в металлических наночастицах на графене