Определение характеристик и подготовка нанопористого углерода, полученного из стеблей конопли, в качестве анода для литий-ионных батарей

Аннотация

Как отходы биомассы стебли конопли имеют преимущества низкой стоимости и большого количества, и они рассматриваются как перспективный анодный материал с высокой удельной емкостью. В этой статье активированный уголь, полученный из стеблей конопли, получают путем низкотемпературной карбонизации и высокотемпературной активации. Результаты характеризации показывают, что активированный уголь имеет больше пор из-за преимуществ естественной пористой структуры стебля конопли. Размер отверстия в основном микропористый, в пористом углероде есть мезопоры и макропоры. Пористый углерод имеет отличную обратимую емкость 495 мАч / г после 100 циклов при 0,2 ° C в качестве анода литий-ионного аккумулятора. По сравнению с графитовым электродом электрохимические свойства активированного угля значительно улучшены благодаря разумному распределению пор по размеру. Приготовление активированного угля дает новую идею недорогой и быстрой подготовки анодных материалов для литий-ионных батарей большой емкости.

Введение

Хотя отходы биомассы представляют собой ценные функциональные материалы, большое количество возобновляемых сельскохозяйственных отходов используется в ограниченных масштабах. Сообщалось, что отходы биомассы готовятся в виде активированного угля и используются в качестве адсорбирующего материала [1,2,3,4]. Винод Кумар Гупта и др. [1] подготовленный активированный уголь, полученный из Ficus carica волокна и применили его в качестве потенциального адсорбента для удаления Cr (VI), а максимальная адсорбционная способность Cr (VI) составила 44,84 мг / г. Отходы биомассы также могут использоваться в качестве материала для хранения водорода [5,6,7]. W. Zhao et al. [5] подготовили активированный уголь с площадью суперповерхностей 3155 м 2 / г из бамбука, легированного азотом. Безусловно, углерод биомассы также можно использовать в суперконденсаторах [8, 9]. Юнинг Гонг, Чунсю Пан и др. [8] синтезировали трехмерный пористый графитовый углерод из биомассы и исследовали его электрохимические характеристики в качестве электродных материалов для суперконденсаторов. Электрод показал высокую удельную емкость 222 Ф / г при 0,5 А / г и исследовали его электрохимические характеристики в качестве электродных материалов для суперконденсаторов. Стоит отметить, что анодный материал литий-ионных аккумуляторов является важным применением функциональных материалов [10,11,12,13,14,15,16,17]. Ран-Ран Яо и др. [10] синтезировали полую графеновую сферу по технологии масляной эмульсии с жидкостью, которая имеет хорошие электрохимические свойства хранения лития. Высокая производительность полых графеновых сфер обусловлена полой структурой, тонкими оболочками и пористыми оболочками, состоящими из кусочков графена. Йи Ли, Чун Ли и др. [11] подготовили новый мезопористый активированный уголь, полученный из сердцевины стебля кукурузы путем карбонизации и активации КОН, площадь поверхности которого по БЭТ составляет 393,87 м 2 / г, а анод из активированного угля обладает отличной обратимой емкостью 504 мАч / г после 100 циклов при 0,2 ° C. В последние годы сообщается о все новых и новых достижениях в получении композиционных материалов для углеродных материалов и применении литий-ионных батарей [18,19,20,21,22]. Qigang Han, Zheng Yi et al. [18] подготовили одномерное биоинспирированное углеродное волокно и его композит. Композит используется в качестве анода литий-ионных аккумуляторов, высокая обратимая емкость 627,1 мАч / г сохраняется в течение 100 циклов при плотности тока 100 мАч / г. В целом отходы биомассы перспективны для получения материалов, связанных с энергетикой, и очень важно законно осваивать новые ресурсы отходов.

Конопля - это зеленая, устойчивая и высокоурожайная культура, и ее источники будут продолжать расширяться на фоне постоянно расширяющегося выращивания конопли. В настоящее время конопля широко используется во многих сферах. Thomas M. Attard et al. [23] получили полимер CBD с высокой клинической терапевтической эффективностью путем экстракции остатков конопляной пыли по Сокслету. Конопля также может использоваться в качестве заполнителя для бетона [24, 25]. M. Rahim et al. [24] исследовали термические свойства трех материалов на биологической основе, включая бетон из конопли, и результаты показали, что эти строительные материалы обладают интересной способностью аккумулировать тепло и низкой теплопроводностью. Hom Nath Dhakal et al. [26] приготовили биокомпозиты с поли (ε-капролактоном) и лигноцеллюлозным волокном конопли методом двойной экструзии для легких приложений. Кроме того, промышленный каннабис также может быть прекурсором для производства этанола [27]. Однако ограниченный стебель конопли рационально используется в условиях крупномасштабного выращивания конопли. Промышленное применение отходов биомассы из конопляной соломы может не только уменьшить загрязнение окружающей среды и потери ресурсов, вызванные неправильной обработкой сельскохозяйственных отходов, но также увеличить добавленную стоимость в соответствующих отраслях промышленности. Кроме того, применение стеблей конопли в литий-ионных аккумуляторах является предметом изучения.

В предыдущих отчетах стебли конопли демонстрируют великолепные характеристики благодаря естественным пористым свойствам и превосходной структуре стеблей конопли [28, 29]. Ру Ян, Цзяньчунь Чжан и др. [30,31,32] стебли конопли приготовили на основе активированного угля с высокой удельной поверхностью с помощью различных методов активации для адсорбционных материалов и приложений, связанных с энергией. Минхо Ян и др. [22] получили трехмерные гетерогенные катализаторы на основе вертикального MnO 2 . проволоки, нанесенные на трехмерный пористый углерод из конопли одностадийным гидротермальным методом. Вэй Сан, Стивен М. Липк и др. [33] подготовили активированный уголь, полученный из необработанного стебля конопли (косточки и луба) посредством гидротермальной обработки и химической активации, и предложили простую взаимосвязь между удельной емкостью площади и долей микропор по правилу смесей. Цзи Чжан, Цзяньминь Гао и др. [34] подготовили активированный уголь на основе стеблей конопли с большой площадью поверхности путем активации КОН и исследовали влияние степени пропитки, температуры активации и времени активации на удельную поверхность переменного тока и механизм реакции во время приготовления материала. Шан Лю, Лей Ге и др. [35] подготовили углеродные материалы биомассы из косточки конопли и вымоченной косточки конопли, активированной CO 2 или ZnCl 2 , которые соответствуют процессам физической активации и химической активации соответственно.

В качестве природного ресурса биомассы стебли конопли обычно используются для получения пористого углерода в качестве адсорбента или материала для хранения водорода [31, 35]. Однако стебли конопли до сих пор практически не используются в качестве пористого углерода биомассы для анодных материалов литий-ионных батарей. В этой статье изучается преимущество стеблей конопли в качестве анодных материалов литиевых батарей, которое обусловлено пористостью конопли. Между тем, новый вид аморфного углерода синтезируется путем пиролиза и карбонизации стеблей конопли. Подготовленные переменного тока, полученные из стеблей конопли, обладают отличными электрохимическими характеристиками для анода литий-ионных батарей. Мы полагаем, что из-за его богатых ресурсов и низкой стоимости подготовки он станет одним из многообещающих электродных материалов для литий-ионных аккумуляторов.

Методы

Подготовка активированного угля на основе стеблей конопли

Необработанные стебли конопли были получены с поля провинции Хэйлунцзян. Очищенные стебли конопли промывали деионизированной водой, сушили при 60 ° C и измельчали в порошок. Некоторое количество порошка нагревали до 300 ° C в течение 3 часов в атмосфере аргона (инертный газ) со скоростью 5 ° C / мин для карбонизации, в то время как большая часть смолы разлагается и выделяется. Прекурсор тщательно перемешивали с ZnCl 2 . при массовом соотношении 1:5, смесь помещалась в трубчатую печь. Температуру повышали до 500–800 ° C в течение 3 ч и охлаждали до комнатной температуры. После измельчения продукта активации его погружают в раствор соляной кислоты с концентрацией 2 моль / л на 24 часа для растворения остаточных неорганических примесей, а затем повторно промывают деионизированной водой до тех пор, пока pH раствора не станет равным 7, и сушат. Образцы активированного угля, полученные из стеблей конопли, были обозначены как AC-λ, где λ представляла собой температуру активации. Образцы подвергали процессу карбонизации и дальнейшей обработке при 600 ° C без добавления ZnCl 2 . , которые были установлены в качестве эталонных образцов, обозначенных как UAC.

Характеристики материалов

Картины порошковой дифракции рентгеновских лучей (XRD) были получены на рентгеновском дифрактометре Siemens D5000 с никелевым фильтром Cu Kα 1 излучение. Спектры комбинационного рассеяния записаны на приборе Renishaw invia. Морфологию пористого углерода наблюдали с помощью сканирующей электронной микроскопии с автоэмиссионным сканирующим электронным микроскопом (JEOL JSM-6700F). Микроструктуру материалов исследовали с помощью просвечивающей электронной микроскопии (JEM-2100F). Удельную поверхность и распределение пор по размерам углеродов измеряли с помощью измерений адсорбции-десорбции азота (Micromeritics, ASAP2420).

Электрохимические измерения

Пористый углерод, ацетиленовая сажа и поливинилиденфторид (PVDF) были равномерно измельчены в ступке при массовом соотношении 8:1:1 с соответствующим количеством N -метил-2-пирролидон (NMP). Смесь перемешивали на магнитной мешалке в течение нескольких часов до образования однородной суспензии. Суспензию равномерно наносили на медную фольгу и сушили в вакуумной печи при 120 ° C в течение 12 часов. Круглый анод диаметром 10 мм был получен на таблеточной машине. Батарея типа «таблетка» (CR2025) собирается в перчаточном ящике, заполненном аргоном, с концентрацией влаги и кислорода внутри шкафа менее 0,1 ppm. Лист лития используется в качестве противоэлектрода и электрода сравнения, а сепаратор - из полипропилена. Растворителем в электролите является смесь, содержащая EC, DMC и EMC с объемным соотношением 1:1:1, растворенная в 1 M LiPF 6 . После сборки испытательная система батарей LAND выполняет испытание рабочих характеристик цикла в диапазоне испытательного напряжения 0,02 ~ 3 В. Кривая циклической вольтамперометрии (CV) и испытание импеданса выполняются на электрохимической рабочей станции.

Результаты и обсуждение

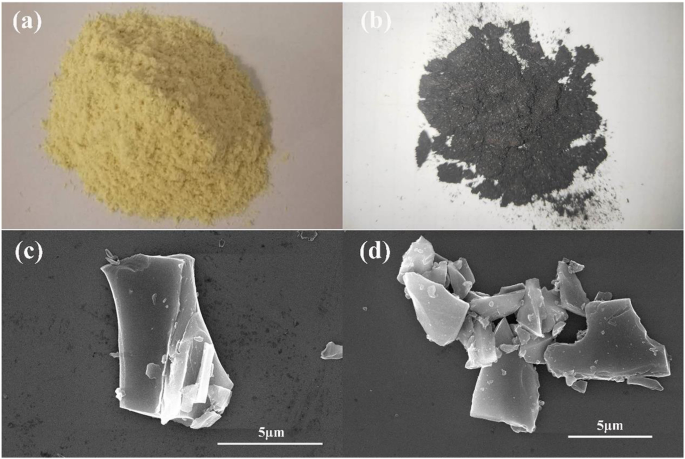

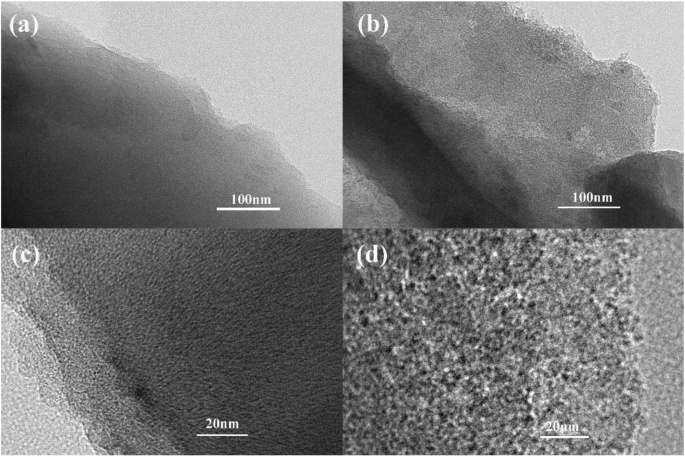

Стебли конопли предварительно обрабатывают для получения порошка стеблей конопли, как показано на рис. 1а, а затем карбонизируют для получения карбида, как показано на рис. 1b. Как показано на рис. 1c, d, морфология образцов UAC и AC-600 была охарактеризована с помощью SEM. Оба образца в целом представляют собой аморфный углерод, явных макропор не наблюдается. Роль активатора ZnCl 2 способствует образованию пор и растворению смолы и других побочных продуктов [28]. Изображение также указывает на то, что AC-600 представляет собой комплекс из большого количества листовых структур и щелевых промежутков, которые обеспечат большее количество активных сайтов. На рис. 2а, б показаны ПЭМ-диаграммы UAC и AC-600. По сравнению с UAC, AC имеет более очевидные поры, чем UAC, что приводит к увеличению количества активных участков и, таким образом, к увеличению удельной емкости батарей. На рис. 2в, г показаны ПЭМ-спектры высокого разрешения UAC и AC-600. Видно, что UAC имеет поры при большом увеличении и в основном микропористый. По сравнению с UAC, AC-600 имеет больше пор и больший размер пор, что указывает на превосходный активирующий эффект. В целом пористость AC объясняется естественной внутренней пористой структурой стеблей конопли и хорошим активирующим эффектом активатора.

а Порошок стебля конопли. б Карбид стебля конопли. c СЭМ-изображение ОАК. г СЭМ изображение AC

а ТЕМ-образец ОАК. б ТЕМ-образец переменного тока. c Модель HRTEM UAC. г Модель HRTEM переменного тока

Рентгенограммы ОАК и АК представлены на рис. 3а. Широкий дифракционный пик около 22 ° соответствует отражению (002) графитовой структуры, которое распространяется на наличие непрерывных параллельных листов графита в материале. Относительно слабый пик при 44 °, соответствующий кристаллической плоскости (100), считается сотовой структурой, образованной sp2-гибридизацией [30, 31]. Кроме того, на этих двух дифракционных пиках не наблюдалось острых пиков, что указывает на то, что оба образца демонстрируют неупорядоченную структуру неупорядоченного углеродного материала.

а Рентгенограммы. б Рамановские спектры UAC и AC

Рамановские спектры AC и UAC показаны на рис. 3б. D-полоса представляет собой неупорядоченную структуру углеродного слоя и дефекты в углеродном материале, а G-полоса означает колебания sp2-гибридизированных атомов углерода в структуре графитового листа. Обычно Я D / Я G используется для обозначения степени неупорядоченности углерода. Я D / Я G для двух углеродных материалов составляет 1,15 и 1,17, что указывает на то, что оба имеют высокую аморфность, большее количество краев и других дефектов. Эти функции обеспечат больше активных центров для введения ионов лития, что значительно улучшит обратимую емкость электродов.

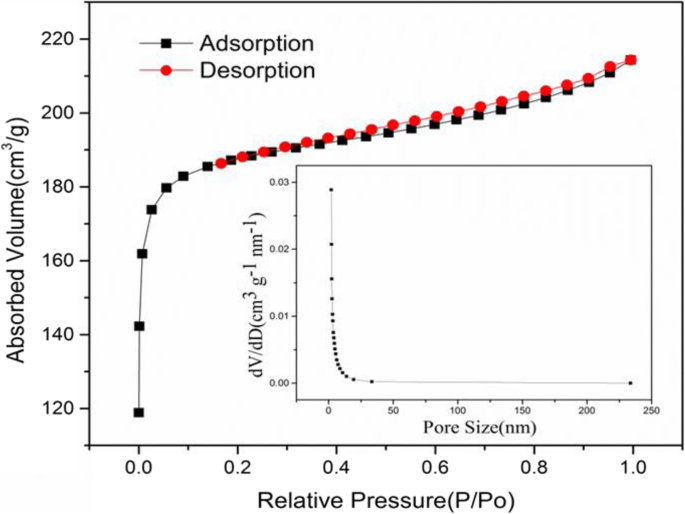

Результаты определения площади поверхности и распределения пор по размеру AC показаны на рис. 4. Изотерма может быть выражена как тип I, что указывает на то, что углеродный материал имеет множество микропор. Замкнутую петлю гистерезиса изотермы адсорбции-десорбции можно отнести к типу H4, что указывает на наличие щелевидных пор, которые образованы скоплением частиц обломков материала. Он обеспечивает отличную удельную поверхность, значение BET составляет 589,54 м 2 . /г. Размер пор AC в основном распределяется в диапазоне микропор, который относится к порам менее 2 нм, что согласуется с результатами N 2 изотерма адсорбции-десорбции. Объем пор и средний диаметр пор AC были 0,332 см 3 . / г и 2.250 нм соответственно. В материале не только много микропор, но и мезопор, что обеспечивает большее количество активных центров и облегчает циклическое введение и извлечение ионов лития. Скорость переноса ионов улучшается, а сопротивление батарей уменьшается [13].

Кривая изотермической адсорбции-десорбции AC (на рисунке показано распределение пор по размерам)

Чтобы исследовать электрохимическое поведение пористого материала, материал был проанализирован с помощью характеристик стабильности цикла, скоростных характеристик, импеданса и циклической вольтамперометрии (CV) анода литий-ионных батарей.

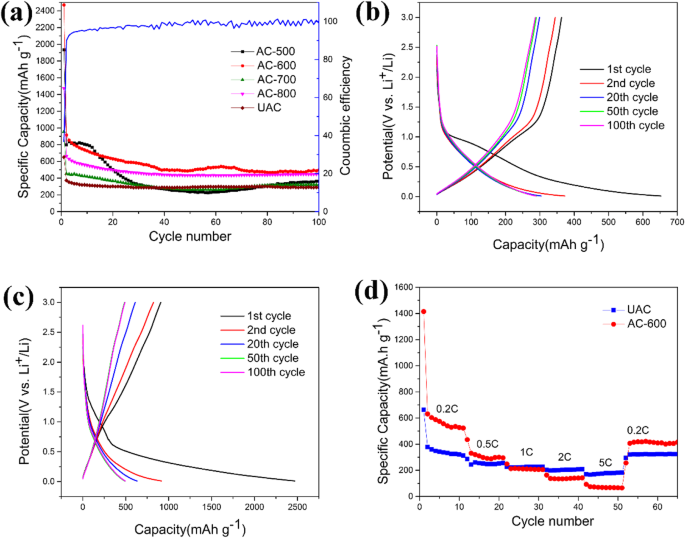

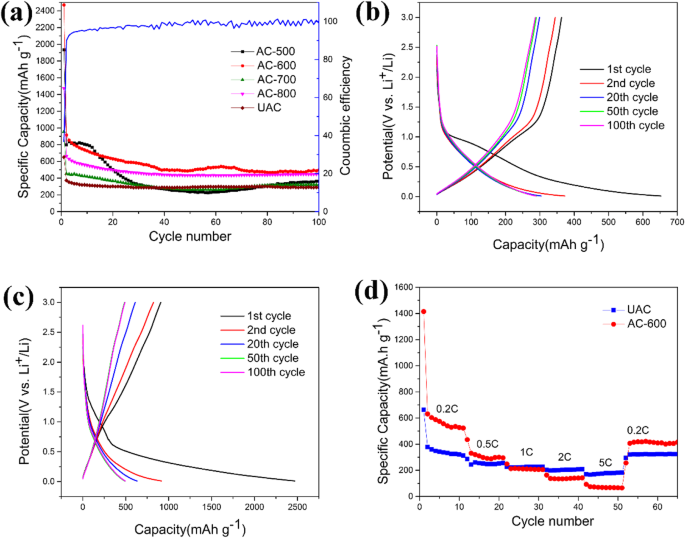

На рис. 5а показано, что характеристики цикла зарядки-разрядки активированного угля при различных температурах активации со скоростью 0,2 ° C, где синяя линия соответствует кулоновской эффективности AC-600. Он демонстрирует выдающуюся способность:удельная емкость AC-600 составляет 495,4 мАч / г, что намного выше теоретической емкости графита. Удельная емкость первого разряда и удельная емкость заряда составляют 2469,7 мАч / г и 1168,1 мАч / г соответственно. Первый цикл имеет низкую кулоновскую эффективность (всего около 36%), что согласуется с общими характеристиками циклических характеристик литий-ионных батарей [15, 20]. Огромная потеря емкости первого цикла объясняется необратимым потреблением большого количества ионов лития пленкой интерфейса твердого электролита (SEI), образующейся на поверхности электрода из-за большой удельной поверхности. Его CE составляет около 100%, что означает, что AC-600 имеет небольшой коэффициент потери емкости. Кривые заряда и разряда от первого цикла до сотого цикла UAC и AC-600 показаны на рис. 5б, в. И зарядная емкость, и разрядная емкость постепенно стабилизируются с увеличением количества циклов. Можно обнаружить, что состояние совпадения 50-го и 100-го профилей заряда-разряда совершенно впечатляет, указывая на то, что материал имеет хорошую стабильность в циклических характеристиках.

а Кривые рабочих характеристик цикла для различных материалов. б , c Кривые зарядно-разрядного напряжения ОАК и АС-600. г Оцените быстродействие ОАК и АС-600

Характеристики скоростного разряда исходных материалов при плотностях тока 0,2–5 ° C показаны на рис. 5d. AC-600 демонстрирует хорошие показатели скорости со средней емкостью разряда 522,6 мАч / г, 295,6 мАч / г, 205,4 мАч / г, 142,9 мАч / г и 65,2 мАч / г при плотностях тока 0,2 ° C, 0,5 ° C, 1 ° C, 2 ° C и 5 ° C по отдельности. Первоначальная производительность AC-600 выше, и емкость значительно падает при больших увеличениях, но когда скорость разряда восстанавливается до 0,2 ° C, производительность AC-600 все еще может быть восстановлена до более высокой обратимой емкости 416,3 мАч. /г. И наоборот, начальная емкость UAC ниже, но емкость уменьшается меньше при больших скоростях. UAC демонстрирует среднюю разрядную емкость 313,3 мАч / г, 255,7 мАч / г, 227,1 мАч / г, 209,2 мАч / г, 181,7 мАч / г и 323,5 мАч / г при той же плотности тока, что и AC-600. Хотя он имеет меньшую удельную емкость, чем AC-600, он хорошо сохраняет емкость. Это явление можно объяснить большой удельной поверхностью AC-600, вызванной процессом активации, так что удельная поверхность при контакте с ионами лития увеличивается. По мере развития электрохимического цикла крупные побочные реакции потребляют большое количество ионов лития и становятся необратимыми, что приводит к снижению емкости.

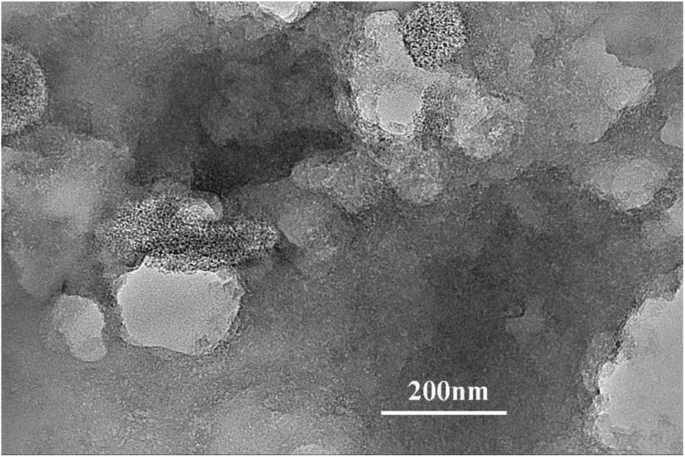

Чтобы еще раз подтвердить происхождение хороших характеристик AC-600, а также определить возможные причины ухудшения характеристик, был измерен ТЕМ-спектр материала отработанного электрода после циклирования. Как показано на рис. 6, частичная поверхность AC-600 фактически сломана после цикла, обнажая внутреннюю пористую структуру. Это может быть связано с чрезмерным эффектом активации, возникающим на поверхности углеродного материала. Частичное повреждение поверхности и повторное образование SEI происходят во время циклической вставки-экстракции ионов лития.

ТЕМ-изображение отработанных электродных материалов после циклирования

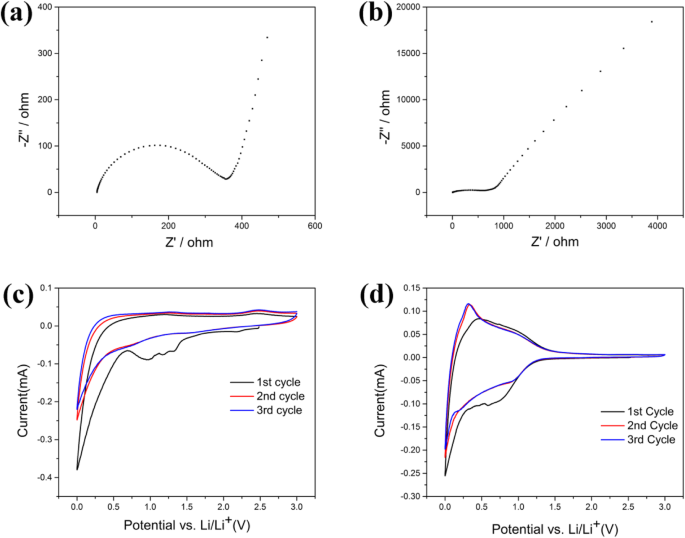

Спектр импеданса образцов был протестирован для выявления кинетики электродов во время переноса ионов, как показано на рис. 7a, b. Высокочастотный полукруг соответствует сопротивлению контакта. Полукруг в области промежуточных частот соответствует импедансу переноса заряда на границе электрод / электролит. Наклонная линия под углом около 45 ° к действительной оси соответствует процессу диффузии ионов лития в углеродном электроде [32]. В спектрах импеданса UAC не наблюдается явного полукруга из-за большого сопротивления UAC. Напротив, карта импеданса AC-600 показывает относительно очевидный полукруг. Это объясняется большим распределением пор внутри активированного образца, что способствует переносу ионов лития и ускоряет своевременное встраивание и уход ионов в материал анода. Первые 3 цикла кривых циклического вольтампера (CV) при скорости сканирования 0,1 мВ / с между 0,01 и 3,0 В показаны на рис. 7c, d. В процессе восстановления первого круга есть острый пик около 0,7 В и слабый пик около 1,35 В. Для двух образцов катодный пик при 1,35 В указывает на то, что между электродом и электролитом началась необратимая реакция [18]. Пик около 0,7 В обусловлен разложением электролита на поверхности электрода и образованием пленки на границе раздела твердого электролита (SEI). Эти пики исчезли в последующих втором и третьем циклах, указывая на то, что указанные выше реакции в первом цикле необратимы. В первом цикле процесс деинтеркаляции лития происходит на анодном пике около 0,25 В, что согласуется со многими сообщениями об углеродных веществах [8, 18]. Разница в том, что процесс деинтеркаляции лития в UAC происходит быстрее при низких соответствующих напряжениях, в то время как реакция AC-600 более плоская во всем процессе. Если исключить тот факт, что UAC вряд ли является мезопористой или макропористой структурой, можно сделать разумный вывод, что поверхностные поры UAC в большей степени связаны с ионами лития, что приводит к более быстрому удалению лития из UAC во время зарядки. И AC-600, и UAC имеют тенденцию постепенно совпадать с последующими вторым и третьим циклами, а второй и третий кружки практически полностью совпадают на рисунке, что указывает на хорошую стабильность электродного материала.

а Спектры импеданса АС-600. б Спектры импеданса ОАК. c Профили циклической вольтамперограммы АС-600. г Профили циклических вольтамперограмм ОАК

Выводы

В заключение, активированный уголь на основе стеблей конопли применяется в аноде литий-ионных аккумуляторов, что дает новую идею для промышленного производства недорогих и высокоемких анодных материалов на основе стеблей конопли. Углеродный материал биомассы, полученный из стеблей конопли, полученный карбонизацией и активацией, представляет собой типичный аморфный углерод. Активированный уголь имеет относительно очевидную пористую структуру, его площадь поверхности по БЭТ достигает 589,54 м 2 / г, а диаметр пор в основном существует в виде микропор. Активированный уголь в качестве материала анода достиг высокой обратимой емкости 495 мАч / г после 100 циклов при 0,2 ° C. Электрохимические характеристики активированного угля значительно улучшены по сравнению с неактивированным углем. Хотя образец, полученный методом активации, имеет дефекты, связанные с большим количеством золы, образованием летучих веществ, таких как смола и высококоррозионные химические вещества, в оборудовании, он по-прежнему обеспечивает новый путь для разработки с высокой добавленной стоимостью и комплексного использования отходов биомассы. стебли конопли. Этот метод обеспечивает эффективный метод быстрой и недорогой подготовки анодных материалов и комплексного использования стеблей конопли.

Доступность данных и материалов

Выводы, сделанные в этой рукописи, основаны на данных, которые все представлены и показаны в этой статье.

Сокращения

- AC:

-

Активированный уголь

- CE:

-

Кулоновская эффективность

- Резюме:

-

Циклическая вольтамперометрия

- DMC:

-

Диметилкарбонат

- EC:

-

Этиленкарбонат

- EMC:

-

Этилметилкарбонат

- SEI:

-

Интерфейс твердого электролита

- UAC:

-

Неактивированный уголь

Наноматериалы

- Волокна из активированного угля с иерархической наноструктурой, полученные из отработанных хлопчатобумажны…

- Механический композит LiNi0.8Co0.15Al0.05O2 / углеродных нанотрубок с улучшенными электрохимическими характеристикам…

- СИНТЕЗ И ЭЛЕКТРОХИМИЧЕСКИЕ СВОЙСТВА КАТОДНЫХ МАТЕРИАЛОВ LiNi0.5Mn1.5O4 с легированием композитов Cr3 + и F− для литий-…

- Многослойный композит MoS2 / ацетиленовый черный как эффективный анодный материал для литий-ионных батарей

- Подготовка гибридных микроматериалов MnO2 с полипропиленовым покрытием и их улучшенные циклические характери…

- Влияние различных связующих на электрохимические характеристики металлооксидного анода для литий-ионных ба…

- Изготовление, характеристика и цитотоксичность сферических конъюгированных наночастиц карбоната кальция, п…

- Встроенный композит Si / графен, изготовленный методом термического восстановления магнием в качестве анодно…

- Нанокристаллический пленочный анод Fe2O3, полученный методом импульсного лазерного осаждения для литий-ионных…

- Синтез и исследование нанопроволок CuGeO3 в качестве анодных материалов для усовершенствованных натрий-ионных…