Синтез однослойного графена большой площади с использованием очищенного кулинарного пальмового масла на медной подложке методом химического осаждения из паровой фазы с помощью инжектора

Аннотация

Мы представляем синтез однослойного графена большой площади на медной подложке с использованием очищенного кулинарного пальмового масла, природного единственного источника углерода, с помощью самодельной системы химического осаждения из паровой фазы с помощью инжектора. Изучено влияние расстояния между распылительным соплом и подложкой и температуры роста. Согласно анализу рамановского картирования, более короткое расстояние в 1 см и температура около 950 ° C приводят к росту однослойного графена большой площади с охватом до 97% от измеренного размера области 6400 мкм 2 . Кристалличность выращенного однослойного графена относительно хорошая из-за высокого процента распределения значений FWHM 2D-полосы, которое составляет менее 30 см −1 . Однако концентрация дефектов относительно высока, и это предполагает необходимость внедрения технологии мгновенного охлаждения.

Введение

Графен, двумерный наноматериал, обладает sp 2 -гибридизированная связь атома углерода с толщиной одного атома [1]. Его исключительные свойства, такие как превосходный перенос электронов, теплопроводность, механическая прочность и т. Д., Привлекли огромное количество исследований для различных потенциальных применений в наноэлектронике [2], оптоэлектронике [3], суперконденсаторах и электрохимических накопителях энергии [4], солнечных элементах [ 5] и сенсоры [6]. Фактически, многие приложения, такие как носимые детекторы, электронная кожа и датчики давления, требуют гибких графеновых структур большой площади [7]. Таким образом, для практического использования графена необходима технология реализации графена большой площади с однородной толщиной и без дефектов. Поскольку микромеханическое расслоение, по-видимому, имеет ограничение в получении графена большой площади с однородной толщиной, даже если оно может производить высококристаллический графен с меньшим количеством дефектов [8, 9], химическое осаждение из паровой фазы (CVD) рассматривается как многообещающий метод для преодоления этого ограничение [10, 11]. В принципе, качество графена, выращенного методом CVD, контролируется несколькими основными параметрами роста, такими как источник углерода, температура, подложка и давление [12]. Как правило, для выращивания высококачественного графена методом CVD требуется повышенная температура (более 800 ° C). Однако сообщалось, что модифицированный процесс CVD, а именно метод углеродного CVD (CE-CVD), может выращивать графен на медной фольге при низкой температуре почти 500 ° C [13]. В технике CVD, как правило, графен выращивают на металлической подложке с использованием токсичных и взрывоопасных углеводородных газов, таких как метан [14], ацетилен [15] и пропилен [16], с помощью CVD низкого давления [17] или атмосферного давления [18]. , что приводит к использованию систем выращивания с высокой степенью безопасности и мерам предосторожности при обращении.

Было предпринято множество безвредных альтернативных попыток заменить эти типичные предшественники умеренно опасными углеводородами, поступающими из жидких или твердых источников углерода. Например, Weiss et al. исследовали рост графена на медной (Cu) подложке с использованием этанола [19]. Choi et al. сообщили о росте в окисленной окружающей среде при использовании комбинации этанола и метанола в качестве источника углерода [20]. Другие аналогичные источники жидкого углерода, такие как бензол [21] и толуол [22], также изучаются. Сообщается также о мотивированном результате выращивания графена из природных источников углерода, таких как камфора [23, 24]. Недавно мы сообщили о выращивании бездефектного смешанного однослойного и двухслойного графена на никелевой (Ni) подложке с использованием очищенного кулинарного пальмового масла [25, 26] методом термического химического осаждения из паровой фазы. Здесь испаренное очищенное кулинарное пальмовое масло подавали на никелевый субстрат постоянным потоком аргона / водорода (Ar / H 2 ) газ-носитель. Рост проводился при температуре 900 ° C в течение 15 с, после чего он был быстро охлажден методом мгновенного охлаждения. Однако покрытие выращенного графена относительно невелико и составляет около 60%. В этой статье мы демонстрируем альтернативный способ синтеза однослойного графена большой площади с охватом до 97% с использованием самодельной системы CVD с распылительным инжектором без введения H 2 во время роста впервые. Этот распылительный инжектор позволяет распылять прекурсор на капли микронного размера. Распыленные капли обеспечивают лучшую кинетику разложения за счет увеличения поверхности по сравнению с традиционными методами CVD. Еще одно преимущество заключается в том, что скорость закачки прекурсора позволяет контролировать поток капель, который контролирует скорость массопереноса во время осаждения из паровой фазы [27].

Методы

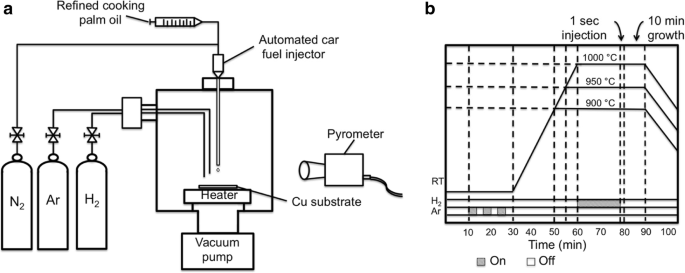

В качестве металлического катализатора используется промышленная медная фольга (Nilaco, чистота 99,9%, толщина 30 мкм). Сначала медную фольгу, разрезанную на 1 см × 1 см, промывают дистиллированной (ДИ) водой, а затем обрабатывают смесью 1 M уксусная кислота / H 2 . O (1:10) при 60 ° C в течение 30 мин. Затем этот образец Cu промывают изопропиловым спиртом и ацетоном в течение 10 минут в ультразвуковой ванне (мощность 35%, UP400S, Hielscher, Германия) для удаления любых загрязнений и естественного оксида с поверхности. Затем образец Cu сушат продувкой азотом. На рис. 1а и б показана схема самодельной установки CVD с использованием инжектора распылителя и график времени роста, соответственно. Определенное количество жидкого очищенного кулинарного пальмового масла подается в камеру с помощью высокоточной системы впрыска жидкости (Sono-Tek, США) с возможностью впрыска 0,01 мл / с. Обработанная медная подложка затем загружается в реакционную камеру с помощью нагревателя подложки, как показано на рис. 1а. После загрузки медной подложки реакционную камеру откачивают роторным насосом до 6 Па перед продувкой аргоном. Эти процессы вакуумирования и продувки аргоном повторяются трижды, чтобы минимизировать количество воздуха, захваченного в реакционной камере.

а Схема самодельной установки CVD с распылительной форсункой и b график времени роста

Влияние расстояния между соплом и подложкой, d , изучаются. Здесь d устанавливается на 1, 3 и 6 см. Подложка нагревается до заданной температуры роста T , т. е. 900, 950 и 1000 ° C при сохранении реакционной камеры в среде Ar. После достижения заданной температуры водород (H 2 ) 40 sccm вводят в течение 20 мин. Эта обработка отжигом в H 2 выполняется с целью дальнейшего удаления оставшихся загрязнений и уменьшения шероховатости поверхности Cu. После этого поток H 2 останавливается, и очищенное кулинарное пальмовое масло вводится в течение 1 с (~ 0,05 мл) в реакционную камеру с помощью компьютеризированной топливной форсунки (автомобильной топливной форсунки). Затем выращивание (или нагревание) выдерживают при заданной температуре в течение 10 мин. После выращивания нагреватель выключают, и образец охлаждают до комнатной температуры в условиях вакуума при непрерывном вакуумировании. Поскольку в этой работе используется автоматический распылительный инжектор для контроля количества или концентрации углерода (C), ожидается, что элемент C должен иметь возможность достигать и равномерно распределяться по нагретому субстрату после эффективного термического разложения рафинированного кулинарного пальмового масла. . Распад можно выразить следующей реакцией:

$$ {\ mathrm {CH}} _ 3 {\ left ({\ mathrm {CH}} _ 2 \ right)} _ {14} \ mathrm {COOH} \ to 16 \ mathrm {C} +16 {\ mathrm {H }} _ 2 \ uparrow + {\ mathrm {O}} _ 2 \ uparrow $$ (1)Предполагается, что механизм роста соответствует общепринятому механизму, описанному в [22, 23]. Здесь разложившийся элемент C поглощается подложкой Cu на этапе нагрева, а затем десорбируется обратно на поверхность подложки Cu с образованием слоя графена на этапе охлаждения. Поскольку охлаждение осуществляется за счет непрерывного вакуумирования, предполагается, что субстрат охлаждается с относительно большей скоростью.

Оптическая микроскопия используется для наблюдения за морфологией и однородностью полученных пленок графена на подложке из меди. Структурные характеристики, такие как количество слоев графена, однородность и дефекты, исследуются с помощью микро-рамановской спектроскопии (WiTec Alpha 300) при длине волны возбуждающего лазера 514 нм. Здесь используется линза с увеличением × 100, что дает размер лазерного пятна около 400 нм. Интегрирование по времени составляет 0,5 с, а мощность лазера поддерживается ниже 1 мВт, чтобы избежать любого повреждения или нагрева образца, который может вызвать десорбцию адатомов из графена. Спектрометр оснащен пьезоэлектрическим столиком, который позволяет картировать комбинационное рассеивание на площади до 200 × 200 мкм. Для исследования неоднородности графеновой пленки используется рамановское отображение для сбора большого количества спектров с разной степенью беспорядка. Здесь проанализированное количество спектров 1024 для размера 80 × 80 мкм. Рамановские измерения выполняются без переноса графеновой пленки на новую плоскую подложку. Следовательно, можно сказать, что представление данных графена находится в исходном состоянии. Следует отметить, что сильный фоновый сигнал от подложки Cu был удален из каждого спектра путем ручного вычитания.

Результаты и обсуждение

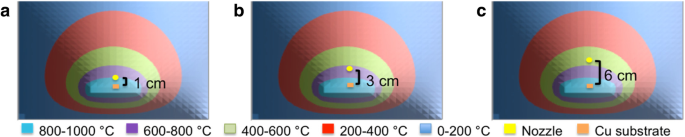

На рис. 2а – в показано смоделированное распределение тепла (поперечный вид) в реакционной камере вместе с расположением сопла на расстоянии 1, 3 и 6 см от подложки. Расширение закона Фурье до двумерной векторной величины приводит к тепловому потоку на единицу площади, как в уравнении. 2, где теплопроводность линейно связывает тепловой поток и градиент температуры. q xy тепловой поток в x и y направления (Вт / м 2 ), k - константа теплопроводности (Вт / м · К), а Т - температура (К).

$$ {\ overrightarrow {q}} _ {xy} =- k \ left (i \ frac {\ partial T} {\ partial x} + j \ frac {\ partial T} {\ partial y} \ right) $ $ (2)

Распределение тепла (вид в поперечном разрезе) в реакционной камере и расположение сопла от подложки на расстоянии a 1 см, b 2 см, и, c 6 см

Для решения уравнения использовался метод конечных разностей. Таким образом, ради дифференциальных элементов управления имеет место только факторизация установившегося режима сохранения энергии, как в формуле. 3.

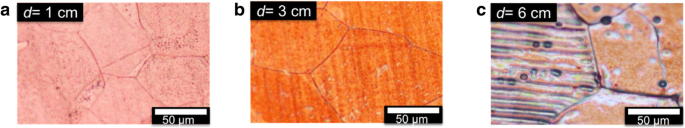

$$ \ frac {\ partial} {\ partial x} \ left (k \ frac {\ partial T} {\ partial x} \ right) + \ frac {\ partial} {\ partial y} \ left (k \ frac {\ partial T} {\ partial y} \ right) + \ dot {q} =0 $$ (3)Соответственно, при заданной температуре подложки 800–1000 ° С. В данном исследовании такие места были выбраны таким образом, чтобы пальмовое масло вводили в трех различных диапазонах температур:800–1000 ° C (1 см), 600–800 ° C (3 см) и 400–600 ° C. (6 см). На рис. 3a – c показано оптическое изображение графена после выращивания на Cu при d =1, 3 и 6 см соответственно, выращенные при температуре 1000 ° C. Хорошо известно, что более высокая температура лучше для полного разложения источника, а также для равномерного поглощения элемента C подложкой Cu. Как видно на рис. 3а, цвет поверхности Cu почти аналогичен исходному цвету ненагретой подложки Cu, что указывает на очень небольшое количество слоев графена. Цвет образца становится немного темнее с d =3 см. Однако для образцов, выращенных при d , наблюдается много черных пятен. =6 см, что свидетельствует об образовании аморфного углерода в полостях (отверстиях) и царапинах на медной подложке [26]. Стоит отметить, что обработка металлической подложки H 2 отжиг может уменьшить шероховатость поверхности [26]. Однако такие полости и царапины, которые обычно образуются при производстве медной фольги, не могут быть устранены, если глубина слишком велика. Сообщалось, что в таких полостях и царапинах легко образуется аморфный углерод из-за накопления элемента C. Исходя из этих результатов, можно предположить, что d =1 см - лучшее расстояние для создания нескольких однородных слоев графена с отличным подавлением образования аморфных углеродных структур.

Оптические изображения графена на подложке Cu, выращенного при температуре 1000 ° C с расстоянием между соплом и подложкой a 1 см, b 3 см и c Рост 6 см

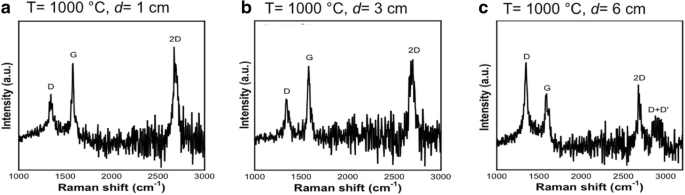

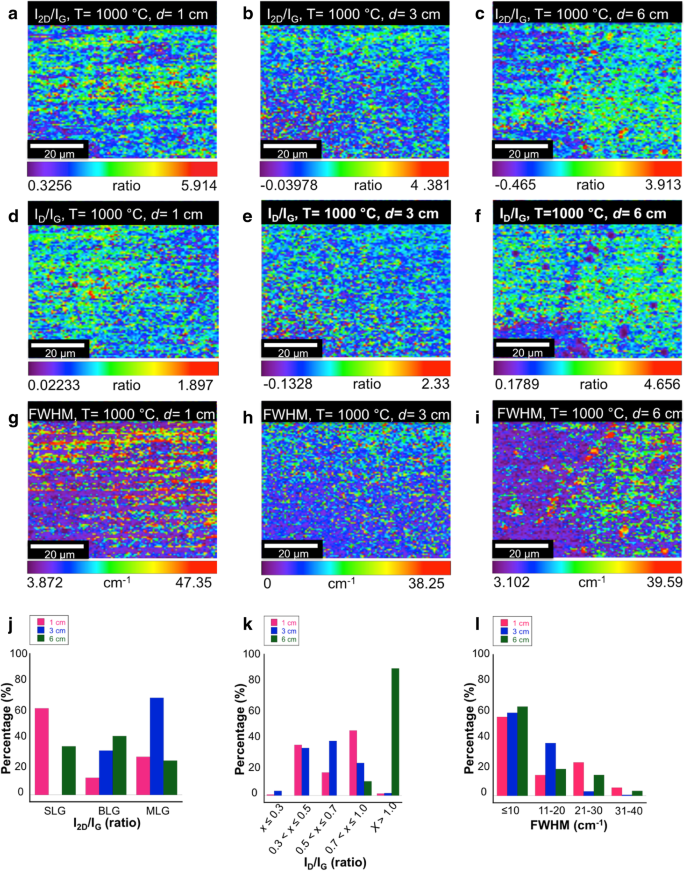

На рис. 4a – c показаны рамановские спектры графена, выращенного при d =1, 3 и 6 см соответственно. Три интенсивных пика на ~ 1350 см −1 , ~ 1560 см −1 , и ~ 2691 см −1 соответствующие G-, D- и 2D-полосам, соответственно, четко прослеживаются во всех образцах. Пик соответствовал полосе D + D ’(~ 3250 см -1 ) наблюдается только в образце, выращенном при d =6 см, что указывает на наличие аморфного углерода в структуре, как показано на рис. 4c. На рис. 5a – c показано рамановское отображение отношения интенсивностей полос 2D и G ( I 2D / Я G ), Рис. 5d – f - рамановское отображение отношения интенсивностей полос D и G ( I D / Я G ), а на рис. 5ж – i - значения полуширины на полувысоте (FWHM) 2D-полосы для каждого расстояния, то есть 1, 3 и 6 см. На основе этого рамановского отображения гистограммы, показывающие процентное соотношение распределения I 2D / Я G , Я D / Я G , и FWHM представлены на рис. 5j – l соответственно. Как показано на рис. 5j, образец, выращенный при d =1 см, как правило, преобладает однослойный графен, тогда как образцы, выращенные при d =3 и 6 см преобладают двухслойный и многослойный графен. Стоит отметить, что определение толщины слоя производится на основе следующих значений:однослойный, I 2D / Я G ≥ 2; двухслойный, 1 ≤ I 2D / Я G <2; и многослойные, I 2D / Я G <1 [28, 29]. Образец, выращенный при d =1 см создает меньшую концентрацию дефектов по сравнению с образцом, выращенным при d =6 см, как можно понять из рис. 5k. Значения FWHM 2D-полосы для всех образцов в основном ниже 10 см −1 . что указывает на относительно высокую кристалличность выращенного графена, как показано на рис. 5l. Можно сделать вывод, что расстояние между соплом и подложкой должно быть небольшим, чтобы капли могли эффективно разлагаться до того, как достигнут поверхности Cu и равномерно абсорбированы поверхностью Cu.

Однократный рамановский спектр графена на подложке Cu, выращенного при температуре 1000 ° C с расстоянием между соплом и подложкой a 1 см, b 3 см и c 6 см

Рамановское отображение изображений графена на подложке Cu для a - c Я 2D / Я G , d - е Я D / Я G , и g - я Значение FWHM 2D-диапазона для 1 см, 3 см и 6 см. Кроме того, гистограммы, показывающие процент распределения отношения интенсивности, j Я 2D / Я G , k Я D / Я G , и l Значение FWHM 2D-диапазона. Температура роста 1000 ° C

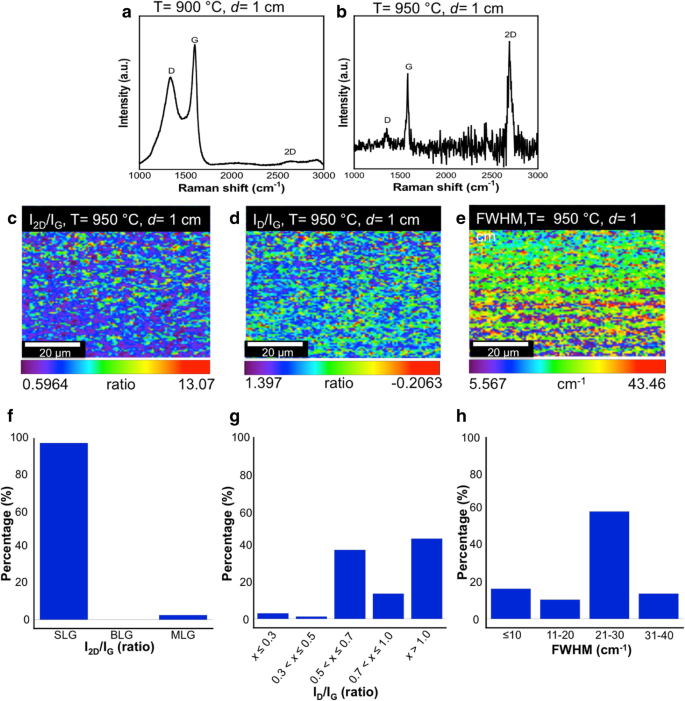

На рис. 6а и б показаны спектры комбинационного рассеяния образцов, выращенных при более низких температурах 900 и 950 ° C соответственно. Здесь расстояние между соплом и подложкой зафиксировано на d =1 см, так как это расстояние считается подходящим для получения графена наилучшего качества. Как показано на рис. 6а, можно сказать, что в пленке, выращенной при 900 ° C, преобладает пленка из аморфного углерода, и почти не наблюдается роста графена. Между тем, образец, выращенный при 950 ° C, подтверждает рост графенового слоя. На рис. 6c – e показано рамановское отображение I 2D / Я G , Я D / Я G , и FWHM 2D-полосы для образца, выращенного при 950 ° C соответственно. Это ясно показывает, что выращенная пленка обладает превосходной однородностью слоя благодаря равномерному распределению цвета. Гистограммы, полученные на основе этого рамановского сопоставления, используются для обозначения процентов распределения I 2D / Я G , Я D / Я G , и FWHM, как показано на рис. 6f – h соответственно. Как показано на рис. 6е, в образцах, выращенных при такой температуре, по-видимому, преобладает однослойный графен с покрытием до 97%. Тем не менее, выращенный образец также, кажется, генерирует немного более высокую концентрацию дефектов по сравнению с образцом, выращенным при 1000 ° C, что можно понять, сравнив рис. 6g и рис. 5k. Предполагается, что этот дефект возникает из-за очень низкой скорости охлаждения. В этом отношении мгновенное охлаждение было заявлено как способное решение для получения бездефектного слоя графена. Сообщалось, что рост графена методом CVD с использованием Cu в качестве металлического катализатора проявляет поверхностно-опосредованный механизм из-за его свойств низкой растворимости углерода. Используя CVD при атмосферном давлении (APCVD), можно выращивать однослойный графен большой площади. К сожалению, при высокой концентрации углерода разложившиеся элементы C в газовой фазе будут продолжать осаждаться, образуя стопку графена, пока поверхность не будет покрыта BLG и MLG. Здесь образование графена следует за сегрегацией и преципитацией механизма роста. В таких условиях требуется мгновенное охлаждение, чтобы подавить осаждение графена. Кроме того, однородный графен можно выращивать в системе CVD при низком или сверхвысоком вакууме. Быстрое охлаждение приводит к уменьшению размера равноосных зерен Cu, что приводит к уменьшению участков границ зерен. Это в конечном итоге вызовет перераспределение атомов углерода однородным равномерным образом. [25, 26]. Значения FWHM 2D-полосы в основном находятся в диапазоне 21–30 см −1 . что указывает на относительно высокую кристалличность выращенного графена, как показано на рис. 6h.

Однократный спектр комбинационного рассеяния для образца, выращенного при температурах a 900 ° C и b 950 ° С. Рамановские изображения образца, выращенного на Cu-подложке при температуре 950 ° C для c Я 2D / Я G , d Я D / Я G и e Значение FWHM 2D-диапазона. Кроме того, гистограммы, показывающие процент распределения отношения яркости, f Я 2D / Я G , г Я D / Я G , и h Значение FWHM 2D-диапазона. Расстояние между соплом и субстратом - 1 см

Выводы

Был проведен рост однослойного графена большой площади на медной подложке с использованием очищенного кулинарного пальмового масла, единственного природного источника углерода, с помощью самодельной системы химического осаждения из паровой фазы с использованием инжектора. Изучено влияние расстояния между распылительным соплом и подложкой и температуры роста. Выращивание однослойного графена большой площади с покрытием до 97% от измеренной площади размером 6400 мкм 2 был получен при оптимальных условиях процесса (температура роста 950 ° C, расстояние от сопла до подложки 1 см). Кристалличность выращенного однослойного графена относительно хорошая с высоким процентом распределения значений FWHM 2D-полосы, который составляет менее 30 см −1 . Однако концентрация дефектов относительно высока, что предполагает необходимость быстрого охлаждения. Дальнейшие исследования таких свойств, как атомная структура, пропускание и сопротивление, еще больше подтвердят характеристики настоящего графена по сравнению с другим выращенным графеном.

Сокращения

- Ar:

-

Аргон

- C:

-

Углерод

- Cu:

-

Медь

- CVD:

-

Химическое осаждение из паровой фазы

- FWHM:

-

Половина максимальной ширины

- H 2 :

-

Водород

Наноматериалы

- Кулинарное масло

- Оптимизация интервалов замены масла с использованием BN и AN

- Адсорбционное удаление ионов меди (II) из водного раствора с использованием магнетитового наноадсорбента из о…

- Биогенный синтез, характеристика и оценка антибактериального потенциала наночастиц оксида меди против Escheric…

- Наночастицы кремнезема для доставки внутриклеточного белка:новый подход к синтезу с использованием зеленог…

- Синтез в одном горшке иерархического цветочно-подобного сплава Pd-Cu на графене на пути к окислению этанола

- Оценка структур графен / WO3 и графен / CeO x как электродов для применения в суперконденсаторах

- Экологичный и простой синтез нанопроволок Co3O4 и их перспективное применение с графеном в литий-ионных батаре…

- Простой одностадийный сонохимический синтез и фотокаталитические свойства композитов на квантовых точках г…

- Быстрый синтез нанокристаллов Pt и Pt / микропористых материалов La2O3 с использованием акустической левитации