Измерение и оценка локальной температуры поверхности, вызванной облучением наноразмерных или микромасштабированных электронных пучков

Аннотация

Электронные лучи (е-лучи) применялись в качестве зондов для обнаружения и в качестве источников чистой энергии во многих приложениях. В этой работе мы исследовали несколько подходов к измерению и оценке диапазона и распределения локальных температур на поверхности объекта при облучении электронными лучами наномикроуровня. Мы показали, что высокоинтенсивный электронный пучок с плотностью тока 10 5-6 А / см 2 может привести к испарению твердых материалов Si и Au за секунды с локальной температурой поверхности выше 3000 К. При меньшей интенсивности луча до 10 3-4 А / см 2 электронные лучи могут вскоре вызвать локальную поверхностную температуру в диапазоне 1000–2000 К, вызывая локальное плавление металлических нанопроволок и тонких пленок Cr, Pt и Pd, а также фазовый переход в металлических пленках Mg-B. Мы продемонстрировали, что тонкопленочные термопары на отдельно стоящем Si 3 N 4 окна были способны обнаруживать пиковые локальные температуры поверхности до 2000 K и стабильные, а температуры в более низком диапазоне с высокой точностью. Мы обсудили распределение температуры поверхности под электронными лучами, тепловое рассеяние толстой подложки и небольшой коэффициент преобразования высокой кинетической энергии электронного луча в поверхностное тепло. Результаты могут дать некоторые подсказки для новых применений электронных лучей.

Введение

Электронные пучки применялись в качестве зондов и источников чистой энергии в различных практических приложениях, таких как отображение морфологии поверхности, анализ кристаллических структур, создание литографических узоров, нанесение тонких пленок и т. Д. В этих практических приложениях наблюдается эффект локального нагрева поверхности при облучении. электронных балок - интересный вопрос. Для некоторых приложений, например, в литографии электронным лучом, это индуцированное электронным лучом поверхностное тепло может вызывать искажение разработанных рисунков на наномасштабе в процессе записи электронного луча, что приводит к выходу из строя конечных устройств [1,2, 3]. В некоторых других приложениях эффект локального нагрева поверхности используется для осаждения тонких пленок [4], отжига [5,6,7] или даже для лепки наноматериалов [8, 9]. Тем не менее, на сегодняшний день точное измерение и оценка локальной температуры поверхности при облучении электронным пучком остаются технической проблемой [10,11,12].

Когда «свободным электронам» в металлах придается высокая кинетическая энергия, например, путем нагрева или сильного электрического поля, они могут выбегать из объема металла в свободное пространство. Электронный пучок широко используется при сварке [13,14,15,16], плавлении [17], обрезке кромок [18], обработке поверхности [19, 20] и физическом осаждении из паровой фазы [21]. В настоящее время достигнут значительный прогресс в процессах аддитивного производства металлов с использованием электронно-лучевой плавки [22,23,24,25,26]. Все больше внимания уделяется использованию электронного луча для избирательного плавления металлического порошка. Электронные пучки, обсуждаемые в этой работе, относятся к пучкам, излучаемым электронными пушками из вольфрамовых проволок, LaB 6 кристаллические наконечники или W-кристаллы [27, 28]. После ускорения в сильном электрическом поле электронный пучок становится чистым источником энергии со средним значением 5–30 кэВ на электрон в сканирующих электронных микроскопах (SEM) или 100–300 кэВ на электрон в обычных просвечивающих электронных микроскопах (TEMs). ).

Явления, связанные с процессом входа свободного электронного пучка в вакууме, когда его направляют на чистую твердую поверхность в SEM или TEM, хорошо изучены. Когда высокоэнергетический (5–300 кэВ) электронный пучок достигает твердой поверхности, он обычно генерирует много вторичных электронов, электронов обратного рассеяния, оже-электронов и т.д. -на действии », который удаляет некоторые поверхностные атомы и может нарушить локальную кристаллическую структуру, вызывая нарушения и дефекты [29, 30]. Кроме того, эти взаимодействия электронов с твердым телом вызывают повышение локальной температуры объекта при облучении электронным пучком.

Как правило, увеличение локальной температуры происходит в результате преобразования кинетической энергии электронного луча в объект, подвергаемый облучению. Предыдущие исследования показали, что локальные температуры под высокоинтенсивным электронным пучком (HIEB) могут быть очень высокими. HIEB в ПЭМ может просверливать наноотверстия, разрезать нано-мостики в нанопроволоке (ННК) и сваривать две ННК, образуя соединение [8]. При аккуратных рабочих процедурах можно было бы использовать электронный луч, чтобы сделать мостик из одноатомной углеродной цепочки из непрерывной тонкой углеродной пленки [9]. Используя электронные лучи в качестве источников энергии на месте, можно получить сверхпроводящий MgB 2 фаза из многослойной [Mg-B] n Пленка «сверхрешетка» [5,6,7].

Однако остается спорным вопрос:какова точная локальная температура, индуцированная электронным пучком? Технически трудно напрямую измерить локальную температуру, индуцированную сфокусированным электронным пучком в ПЭМ или СЭМ. Было предпринято несколько попыток решить эту проблему [31, 32]. Например, температурный профиль на поверхности резистной пленки при облучении электронным пучком измерялся с помощью субмикронных тонкопленочных термопар (TFTC). Профили локальной температуры с пространственным разрешением нанометров были получены с помощью сканирующего просвечивающего электронного микроскопа (STEM) и спектроскопии потерь энергии электронов (EELS) [33]. Прямое измерение локальной температуры в наноразмерной среде было выполнено в просвечивающем электронном микроскопе с комбинированной спектроскопией выигрыша и потери энергии электронов [34]. Используя метод дифракции электронов в параллельном пучке, локальная температура в ПЭМ была косвенно измерена по изменению угла рассеяния, вызванному тепловым расширением [35]. Используя преимущества ПЭМ и фазового перехода твердое тело-жидкость металлических островков, были получены тепловые изображения в наномасштабе, разрешение которых превосходит пределы тепловой микроскопии, основанной на технике инфракрасного изображения [36]. С помощью этого метода был обнаружен механизм дистанционного джоулева нагрева подложки из нитрида кремния одиночной многослойной углеродной нанотрубкой [37]. Более того, микротермометры, основанные на переходе металл-изолятор, могут дать количественную оценку нагрева электронным пучком в деталях [38].

Однако эти попытки были применимы только к низкотемпературному диапазону. В этой работе, анализируя изменение структуры материала до и после облучения и напрямую измеряя локальную температуру с помощью устройств и методов измерения, которые мы разработали [39, 40], мы проанализировали эффекты нагрева, индуцированные электронными пучками нанометрового размера для температурный диапазон шести порядков с экспериментами in situ в ПЭМ и СЭМ. Для температур выше 10 3 K мы оценили локальные температуры под электронным пучком с изменениями морфологии полупроводниковых и металлических нанопроволок, а также нанополосок металлических тонких пленок. Для температур ниже 10 3 K вплоть до трения 1 K, мы измерили локальные температуры под электронным пучком с помощью устройств микро- / нано-TFTC, изготовленных на отдельно стоящем Si 3 N 4 фильмы. Весь спектр локальной максимальной температуры в зависимости от интенсивности падающего электронного пучка может служить ценным ориентиром для новых приложений, связанных с процессами электронного пучка.

Подробные сведения об эксперименте

Si нанопроволоки (ННК), используемые в этой работе, были изготовлены с помощью процесса химического осаждения из газовой фазы (CVD), как описано ранее [8]. ННК Cu, ННК Au и ННК Ag были изготовлены с помощью процесса электрохимического осаждения на пористую подложку из анодированного оксида алюминия, как описано ранее [41].

Тонкопленочные термопары Pt-Cr были изготовлены с использованием стандартных процедур для чистых помещений и методов осаждения тонких пленок, как сообщалось ранее [40]. В этой работе тонкая пленка Cr была нанесена с помощью системы магнетронного распыления (PVD75, Kurt J. Lesker, США) в газообразном аргоне. Структуры Cr появились после процесса отрыва, и образцы Pt, выровненные с маркерами Cr, были изготовлены с тем же параметром. Cr был нанесен заранее в качестве адгезионного слоя для слоя Pt толщиной 3 нм. Для массивов Pt-Cr TFTC были измерены тонкие пленки Pt и Cr толщиной 90 нм и 50 нм, соответственно, с помощью ступенчатого профилометра. На каждой 4-дюймовой пластине мы спроектировали 16 идентичных матриц, расположенных в виде массива 4 × 4. Каждая матрица имела размер 16 мм × 16 мм и состояла из одного матричного устройства TFTC. Каждый массив TFTC состоял из 24 TFTC, размер переходов которых составлял от 2,0 мкм × 2,5 мкм до 8,0 мкм × 8,5 мкм. Сопротивления TFTC в диапазоне от 0,7 до 75,6 кОм были получены цифровым мультиметром (2400, Keithley) для TFTC разных размеров. ТермоЭДС TFTC была откалибрована на уровне 15,0 ± 0,3 мкВ / К на самодельной платформе.

Для тонкопленочного микроустройства, изготовленного на отдельно стоящем Si 3 N 4 Окно, которое находилось на подложке Si (100), слои нитрида кремния толщиной 400 нм были нанесены на обе стороны пластины Si (100) методом химического осаждения из паровой фазы под низким давлением (LPCVD) и показали отличные механические свойства. После того, как устройства TFTC были изготовлены на передней поверхности, квадратные окна травления были сформированы и вытравлены на задней стороне пластины, был проведен процесс влажного травления, чтобы протравить Si-пластину с задней стороны, оставив отдельно стоящий Si 3. N 4 тонкопленочное окно с предварительно сформированными матрицами TFTC для тепловых измерений в SEM.

Эксперименты по измельчению сфокусированным ионным пучком (FIB) были проведены на двухлучевой системе FIB / SEM 820, которая уменьшила размер перехода TFTC с 5,0 × 5,0 мкм 2 до 1,0 × 1,0 мкм 2 . Ан Га + В процессе восстановления использовался ионный пучок, ток пучка которого составлял 12 пА при ускоряющем напряжении 30 кВ.

В наших экспериментах по отжигу тонких пленок Mg / B in situ мы использовали коммерческие заготовки магния (99,99%) и бор (99,5%) в качестве источников испарения для осаждения многослойных пленок Mg – B. Базовый вакуум в камере осаждения составлял около 5,0 × 10 - 6 Па. Слой магния толщиной 15 нм служил первым слоем, который наносился электронно-лучевым испарением при комнатной температуре на подложки 6H – SiC (0001) в установке для нанесения покрытий в сверхвысоком вакууме (UHV) Balzers UTT 400. После этого на первый слой наносился слой B толщиной 10 нм. Слои Mg и B, попеременно нанесенные на подложки, представляли собой пленки-предшественники с многослойной структурой [B (10 нм) / Mg (15 нм)] N =4 на подложке SiC. Общая толщина мультислоя Mg – B составляла 100 нм и контролировалась кварцевым генератором in situ. Соотношение толщины Mg:B =3:2 (15 нм:10 нм =3:2) может удовлетворять составу Mg:B =1:2. Верхний слой бора толщиной 10 нм служил пленочной крышкой, чтобы в определенной степени снизить потери Mg во время отжига. Пленки-прекурсоры были подвергнуты последующему отжигу в аппарате для электронно-лучевой сварки EBW-6 при давлении вакуума 5,0 × 10 - 3 Па. Ускоряющее напряжение электронного пучка отжига составляло 40 кВ при токе пучка 3 мА. Диаметр электронного пучка составлял 1,40 см, а продолжительность отжига составляла 0,1–1,0 с.

Эксперименты HIEB в ПЭМ проводились на автоэмиссионном ПЭМ Jeol 2010F на 200 кВ. Измеренный ток электронного пучка составил ~ 5 нА с помощью чашки Фарадея. При диаметре электронного пучка 0,5–1,0 нм номинальная плотность тока (0,6–2,5) × 10 6 А / см 2 был получен на образце. Образцы ПЭМ были приготовлены на кружевных углеродных сетках из суспензий ННК в этаноле. Процедуры, используемые для формирования рисунка и сварки NW, следовали описанию в исх. [9]. СЭМ-эксперименты проводились в вакуумном электронно-лучевом сварочном аппарате EBW-3H и автоэмиссионном СЭМ (FEI QUANTA 600F). Сложная проводка и соединение между устройством в вакуумной камере SEM и измерительными приборами вне вакуумной камеры были специально разработаны и реализованы. Выходные сигналы слабого напряжения TFTC при облучении электронным пучком СЭМ с различным размером пятна (от 1 до 7, а.е.) и ускоряющим напряжением (от 2 до 30 кэВ) измерялись самодельным мультиплексором и нановольтметром Keithley 2182A [ 39].

Результаты

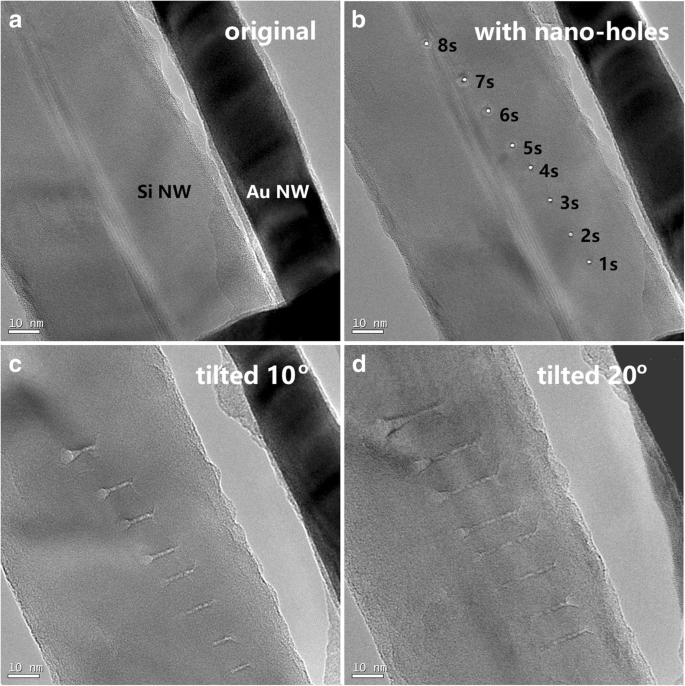

Сначала мы установили верхний предел локальной температуры, T макс , что наноразмерный электронный луч в ПЭМ может наводить на поверхность объекта. Десятки экспериментальных свидетельств показали, что атомы в поверхностных слоях твердых ННК могут мгновенно испаряться при облучении HIEB [8, 42], что указывает на то, что соответствующие T макс значения были выше, чем температуры испарения исследуемых материалов. На рисунке 1 представлен типичный результат, полученный в ПЭМ (Jeol 2010F) при рабочем напряжении 200 кВ и токе электронного пучка 5 нА. Электронный луч фокусировался до диаметра всего 0,5–1,0 нм, а его интенсивность была достаточно высокой, чтобы просверлить отверстия диаметром 1 нм в Si ННК диаметром 60 нм менее чем за секунду. На рис. 1а показана исходная Si ННК, где ННК Au 25 нм расположена параллельно в качестве эталона при операции наклона. На рис. 1b показаны восемь наноотверстий на Si ННК, образованные электронным пучком нанометрового размера за 1, 2, 3, 4, 5, 6, 7 и 8 с соответственно. Все отверстия имеют одинаковый диаметр:~ 1.0 нм. На рис. 1c, d показан вид сбоку отверстий для той же Si NW после того, как образец был наклонен на месте на 10,0 ° и 20,0 ° соответственно. Видно, что после облучения в течение 1 с электронным пучком диаметром 0,5–1,0 нм просверлено отверстие через всю Si ННК. При увеличении продолжительности облучения с 1 до 8 с диаметр как переднего, так и нижнего отверстий увеличился, в то время как центральная область сквозных отверстий осталась того же диаметра 1 нм, что не изменилось на виде сверху, показанном на рис. 1b. .

Морфологические изображения ПЭМ, показывающие восемь отверстий диаметром 1 нм, просверленных в монокристаллической Si NW диаметром 60 нм. Это выполняется за 1–8 с, соответственно, с HIEB диаметром 0,5–1,0 нм и током 5 нА в ПЭМ на 200 кВ. а Исходная Si NW вместе с Au NW диаметром 25 нм (на изображении показаны черными). б Изображение после восьми наноотверстий было создано HIEB. c , d Изображения того же образца после наклона на месте на 10,0 ° и 20,0 ° соответственно

На рис. 1 показано, что атомы Si в локальной области фокуса под HIEB диаметром 1 нм полностью испарились. Точно так же такой HIEB диаметром 1 нм был способен просверливать отверстия в Au NW [8]. Логичным выводом является то, что локальная температура должна быть выше температуры кипения материалов, в данном случае Si или Au. Как показано в таблице 1, температуры кипения составляют 3173 К для Si и 3081 К для Au. В обоих случаях локальные температуры под HIEB были выше 3000 К. Предыдущие исследования показали, что температура плавления наноматериала немного ниже, чем у основного материала [43,44,45], но при размере 20–20 ° C. 100 нм, этого снижения температуры плавления не ожидается.

Здесь, поскольку местная температура была настолько высокой, что ни один метод не применим для прямого измерения реальной температуры. Для контактных термодатчиков местная температура была выше точки плавления или даже точки кипения датчиков. Для бесконтактных методов люминесценции не только размер локальной области был слишком мал для оптического волокна, но и весь процесс происходил слишком быстро для надежных оптических измерений.

Расчетная высокая местная температура выше 3000 К может вызвать споры. Можно утверждать, что вместо испарения, вызванного тепловым нагревом, удаление локальных атомов Si в восьми наноотверстиях, показанных на рис. 1, было вызвано «эффектом детонации». Если сверление наноотверстий с помощью HIEM было действительно эффектом подделки, то, уменьшив поток HIEM за счет увеличения диаметра луча, можно было бы непрерывно наблюдать удаление поверхностных атомов в течение длительного времени. Но что наблюдалось, так это существующий порог интенсивности пучка, ниже которого процесс сверления в Si ННК, Au ННК и т. Д. Не может быть осуществлен [8]. Учитывая, что кинетическая энергия каждого электрона в ПЭМ на 200 кВ составляет около 10 −14 J, что на три порядка больше, чем энергия связи, приходящаяся на один атом Si, испарение и эффект выбивания имеют синергетический эффект в процессе «сверления». Следовательно, определяя номинальную местную температуру как параметр, пропорциональный средней кинетической энергии локальных частиц (здесь атомов Si), номинальные локальные температуры в областях с восемью отверстиями действительно были выше температуры кипения Si.

Ранее сообщалось, что когда плотность тока пучка находилась в диапазоне 10 3–5 А / см 2 электронный пучок в ПЭМ может быть применен для введения локального плавления в отдельно стоящих ННК, например, ННК Au, ННК Cu и т. д., за считанные минуты [8]. Наблюдаемые эффекты плавления однозначно указывали на то, что локальные температуры на этих металлических поверхностях находились в диапазоне 1000–2000 К, как указано в таблице 1.

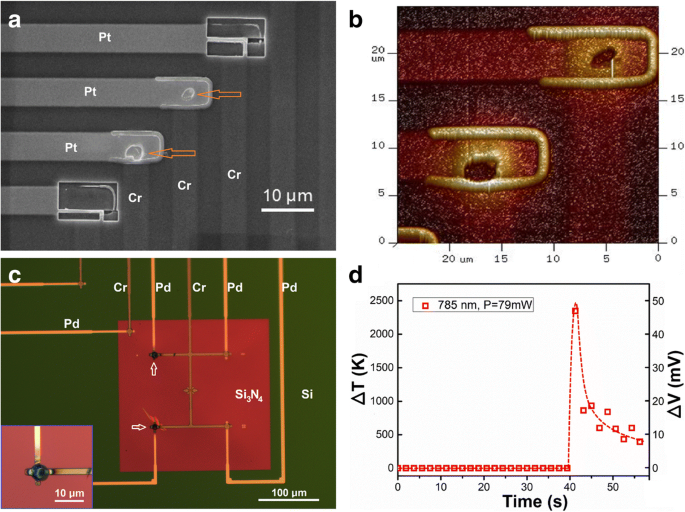

В этой работе мы наблюдали, что, когда интенсивность луча была достаточно высокой и время облучения длилось несколько минут, электронные лучи в SEM могли также вызвать эффект локального плавления для осаждения тонких пленок Pt и Cr на Si, как обычно показано на рис. Из изображения, полученного с помощью SEM (рис. 2a) и изображения, полученного с помощью атомно-силового микроскопа (AFM) (рис. 2b) того же образца после облучения высокоинтенсивным электронным пучком в SEM, можно увидеть отверстия и выступы в областях перехода двух Pt-Cr TFTC (выделены красными стрелками). Температуры плавления Cr и Pt составляли 2130 К и 2045 К соответственно. Наши экспериментальные результаты показали, что локальные температуры поверхности при облучении электронным пучком были выше, чем температуры плавления этих металлов (~ 2000 К) [46]. Выступы на краях стыка в нескольких микронах от плавильных отверстий, вероятно, образовались в результате диффузии и накопления атомов Pt и Cr. Однако нам не удалось получить в реальном времени локальные значения температуры с теми же датчиками Pt-Cr TFTC при облучении. Вместо того, чтобы показать локальное приращение температуры в 2000 K, мы измерили приращение менее 100 K. Как обсуждается ниже, эта огромная разница была вызвана тепловым рассеиванием толстой подложки Si и большим размером датчика TFTC.>

Эффекты локального плавления, наблюдаемые в сканирующем электронном микроскопе. а СЭМ-изображение образца матрицы Pt-Cr TFTC, показывающее две дырочки (выделенные красными стрелками), было получено облучением электронным пучком в областях соединения двух датчиков Pt-Cr TFTC. б АСМ-изображение тех же двух стыков, показывающее подробную трехмерную информацию о двух отверстиях. c Четыре датчика Pd-Cr TFTC, изготовленные на отдельно стоящем Si 3 толщиной 400 нм. N 4 тонкопленочное окно. Два TFTC (выделены белыми стрелками) слева от окна были прожигены сфокусированным лазером с длиной волны 785 нм. г Соответствующий пик на выходе Pd-Cr TFTC, когда он был выжжен лазером

Заботясь о надежности устройства для измерения высоких температур, мы предоставили упомянутые выше эксперименты с высокоэнергетическими лазерами, у которых фокусировки тепла на переходе достаточно, чтобы компенсировать тепловое рассеяние. На рисунке 2c показаны наши устройства Pd-Cr TFTC, изготовленные на отдельно стоящем Si 3 толщиной 400 нм. N 4 тонкопленочное окно. Pd-Cr TFTC, изготовленный с тем же параметром процесса, что и Pt-Cr TFTC, использовался для измерения медицинского лазера нашими товарищами по команде вместо Pt-Cr TFTC, и здесь были приведены важные результаты, подтверждающие надежность устройства этого типа при высоких температурах. [47]. При облучении в фокусе лазера 79 мВт (мощность), 785 нм (длина волны) в течение 2 с, два перехода Pd-Cr были сожжены (выделены белыми стрелками). Между тем, устройство показало пик на выходе около 50 мВ. Используя наши результаты калибровки, полученные при комнатной температуре, которая составляла около 20 мкВ / К, это соответствует номинальной пиковой температуре ~ 2400 К, как показано на рис. 2d. Но 2400 K выше, чем температура плавления пленки Pd, 1825 K. Мы объяснили эту ошибку изменением коэффициента Зеебека для Pd и Cr при высоких температурах. Тем не менее, наши результаты показали, что наши датчики TFTC, сделанные на Si 3 N 4 тонкопленочные окна были применимы для измерения локальных температур до значения, близкого к температурам плавления металлических полос, то есть 1800 К.

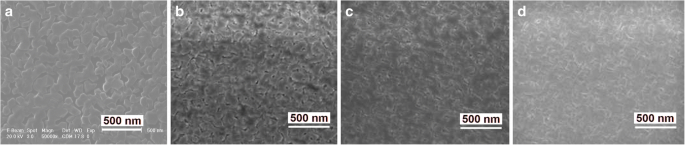

Верхний предел локальной температуры T макс в SEM также было обнаружено в наших экспериментах по отжигу [Mg-B] N многослойные тонкие пленки. Результаты показали, что высокоинтенсивные электронные лучи могут вызывать фазовый переход в аморфном [Mg-B] N многослойные тонкие пленки за 1 с. В результате аморфный мультислой был частично превращен в MgB 2 сверхпроводящая фаза [5,6,7]. На Рисунке 3 и в Таблице 2 представлены некоторые типичные результаты. Пленки-предшественники, обозначенные как [B (10 нм) / Mg (15 нм)] N =4 , были приготовлены с общей толщиной 100 нм. Ускоряющее напряжение электронного пучка отжига составляло 40 кВ при токах пучка 9,9 мА, 10,7 мА и 12,8 мА соответственно. СЭМ-изображения образцов показали, что разные токи отжига могут привести к разной шероховатости на поверхности пленки, как показано на рис. 3. При площади образца 10 × 10 мкм 2 Среднеквадратичная шероховатость (RMS) составила для этих образцов 3,11 нм, 3,56 нм и 7,53 нм соответственно. Температуры сверхпроводящего перехода T c из этих образцов оказались равными 35,1 К, 35,8 К и 36,3 К соответственно (таблица 2). Это означало, что температура отжига имеет решающее значение для испарения Mg, диффузии в слои B и скорости реакции с B. Более высокий ток может вызвать более высокую температуру отжига, что может привести к более достаточной реакции. Согласно фазовой диаграмме MgB 2 , минимально необходимая температура фазового перехода для образования сверхпроводящего MgB 2 составляла 900–1000 К. Следовательно, электронные лучи вызывали локальные температуры около 900–1000 К или даже выше. Этот результат соответствовал результатам, показанным на рис. 2.

СЭМ-микрофотографии [B (10 нм) / Mg (15 нм)] N =4 многослойные слои на подложке SiC, отожженные с помощью HIEB в SEM с токами отжига a 0 мА, b 9,9 мА, c 10,7 мА и d 12,8 мА соответственно

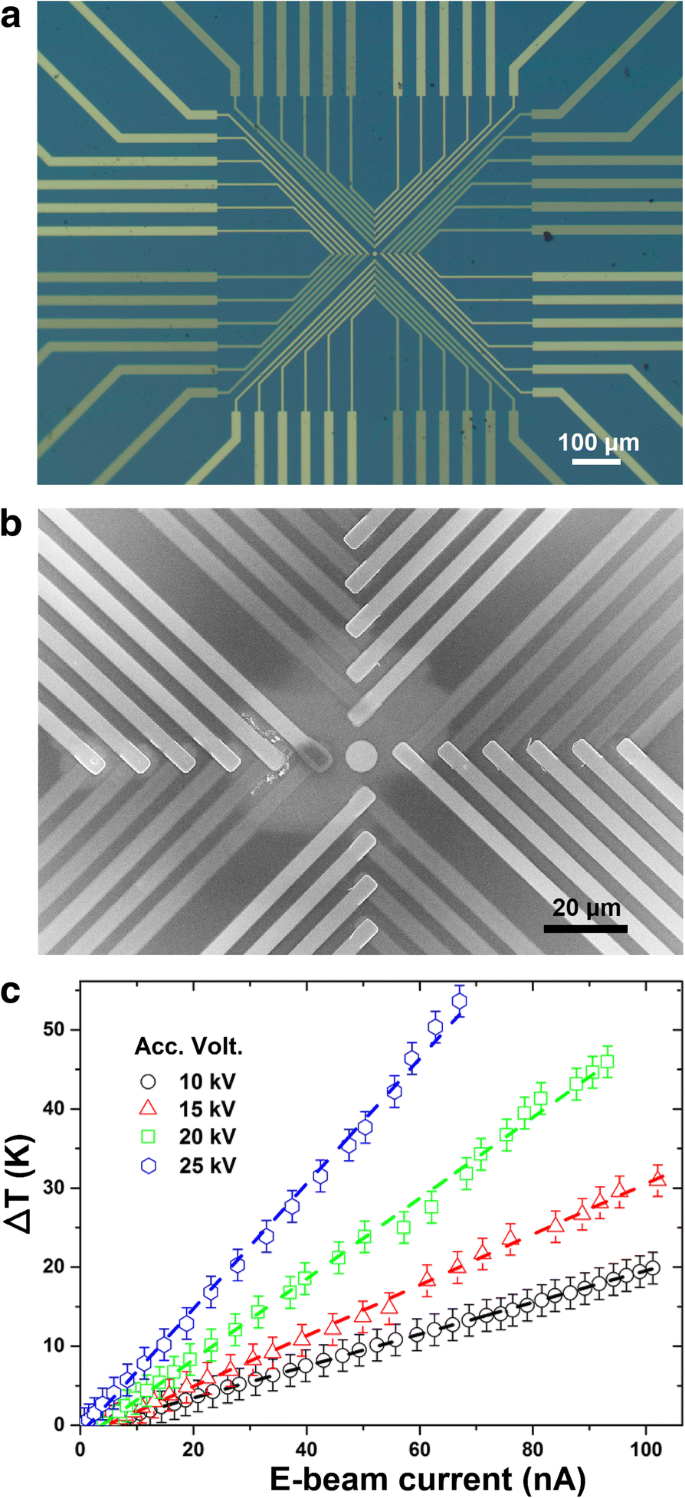

Когда интенсивность падающего электронного луча дополнительно уменьшается или продолжительность облучения уменьшается, электронный луч вызывает измеримый эффект локального нагрева на поверхности, находящейся под облучением. На рисунке 4 представлен набор типичных результатов измерений. На рис. 4а представлено оптическое изображение одного из четырех типов массивов TFTC, разработанных в данной работе. Изготовлен на SiO 2 толщиной 400 мкм. / Si (100), это устройство состоит из 24 идентичных ТФТК Pt-Cr. 24 перехода, каждый площадью 5,0 × 5,0 мкм 2 проложите в 4 ряда, сделав узор «крестик» в центре изображения. На рис. 4b показано СЭМ-изображение центра устройства, где более яркие лучи представляют собой полосы Pt, а более темные - полосы Cr.

Изображения образцов TFTC в Si и результаты тестирования. а Оптическое изображение массива TFTC на Si с размером перехода 5,0 × 5,0 мкм 2 . б СЭМ-изображение центра устройства, показывающее 24 соединения датчика. c Результаты измерения локального приращения температуры ТТК при облучении электронным пучком с разными ускоряющими напряжениями и токами пучка

На рисунке 4c показаны некоторые измеренные данные. Они были сняты с разных датчиков TFTC при облучении электронным пучком при различных ускоряющих напряжениях 10, 15, 20 и 25 кВ соответственно с увеличением тока пучка. Диаметр пятна луча был зафиксирован на уровне 1 мкм, а время измерения было зафиксировано на уровне 30 с. Калибровочные эксперименты показали, что средняя чувствительность Pt-Cr TFTC составляла 15,00 ± 0,29 мкВ / К с относительным стандартным отклонением 1,9%. Он показывает, что приращение локальной температуры линейно увеличивается с током падающего электронного пучка. Это указывает на линейный эффект нагрева поверхности, что мощность нагрева, преобразуемая в локальную поверхность объекта (здесь переход TFTC), была пропорциональна потоку электронов в падающем электронном пучке. В пределах погрешности измерения мощность нагрева также была пропорциональна ускоряющему напряжению. Однако, как мы обсудим ниже, измеренные данные были намного ниже, чем точное локальное приращение температуры в центре электронного луча.

Обсуждения

Централизованное распределение локальных температур с помощью электронного луча в наномасштабе

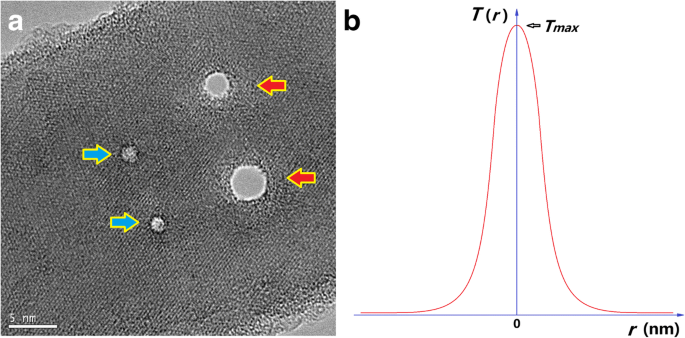

Мы заметили, что когда ННК облучали электронным пучком нанометрового размера, центральная область имела гораздо более высокую температуру, чем остальная область. На рис. 5а показан монокристаллический Si NW с четырьмя наноотверстиями, просверленными в ПЭМ с помощью HIEB. Два левых отверстия, выделенных синими стрелками, имеют диаметр 1,2–1,5 нм, и они являются неглубокими отверстиями, которые не проникают через северо-запад. Два правых отверстия, выделенных красными стрелками, представляют собой сквозные отверстия диаметром 2,5 нм и 4,0 нм соответственно. Четко показано, что область нанокольца вокруг отверстия демонстрирует аморфную структуру, в то время как оставшаяся часть ННК сохраняет свою первоначальную кристаллическую структуру. Например, центральная область между двумя соседними отверстиями, которая находится всего в 2–4 нм от края отверстия, показывает четкие кристаллические периоды в двух направлениях.

Распределение локальной температуры при облучении электронным пучком нанометрового размера. а Монокристаллический Si NW с четырьмя наноотверстиями, просверленными с помощью HIEB в ПЭМ. Два неглубоких отверстия выделены синими стрелками, а два сквозных отверстия выделены красными стрелками. б Расчетный T ( г ) для локальной температуры в зависимости от расстояния до центральной точки

Это явление означает, что под воздействием нано-электронного луча центр облучаемого объекта имеет самую высокую температуру, а вдали от этого центра местная температура резко снижается. На рисунке 5b схематично показано предположение: T ( г ) функция аналогична дельта-функции, где T - местная температура и r расстояние от центральной точки электронного луча. Мы также можем предположить, что, когда электронный луч увеличивает свой диаметр, в середине T появляется плато. ( г ), где локальная температура достигает насыщения, а при дальнейшем увеличении диаметра луча плато увеличивает свою область насыщения.

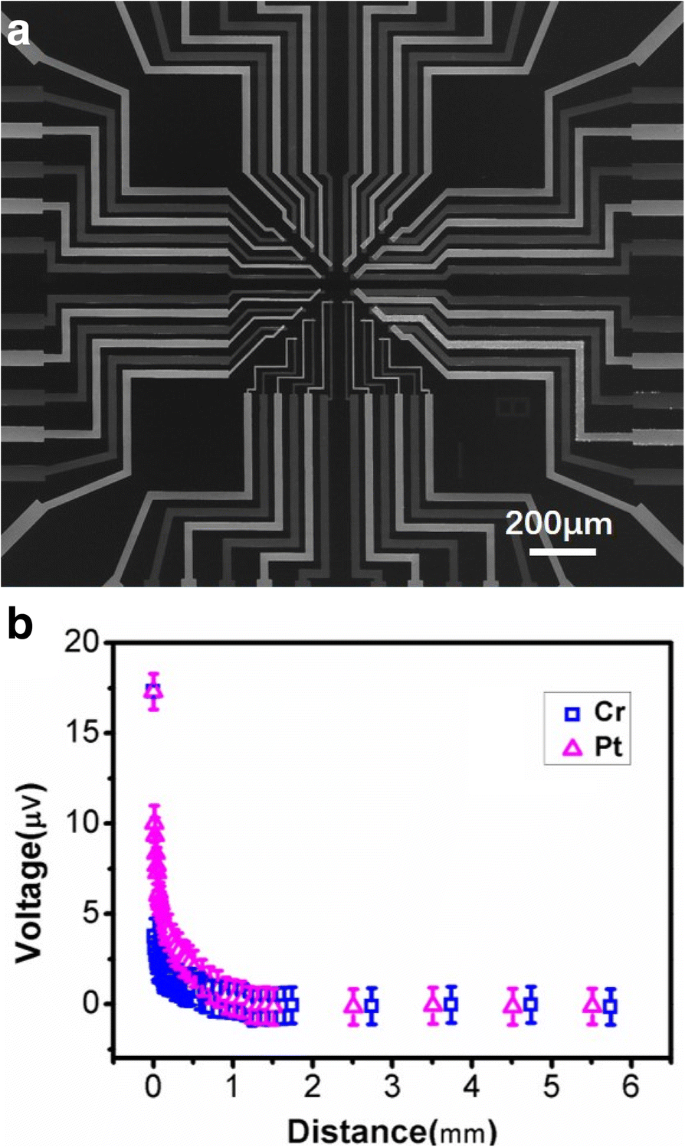

В дополнение к наблюдениям в ПЭМ, как обычно показано на рис. 4a, вышеупомянутое предположение о локальном распределении температуры было качественно проверено с нашими массивами TFTC под слабым электронным пучком в SEM. На рис. 6а показано СЭМ-изображение лицевой стороны для массивов Pt-Cr TFTC, изготовленных на кремниевой пластине. На рис. 6б представлены результаты уникального измерения. Данные были получены при условии, что электронный пучок был сфокусирован так, чтобы иметь размер пучка 1 мкм, в то время как фокус электронного пучка перемещался на месте на пучках Pt или Cr каждого датчика Pt-Cr TFTC. Расстояние от фокуса до области перехода TFTC было тщательно измерено. В этой экспериментальной установке мы предположили, что локальная температура фокальной точки была почти такой же, в то время как измеренные данные заметно различались при изменении расстояния. Результаты показали, что после расстояния 1,5 мм от области перехода тепловой эффект, вызванный фокусным электронным пучком, был практически незначительным.

Массив TFTC и результаты его измерений. а СЭМ-изображение образца массива Pt-Cr TFTC на передней поверхности Si 3 N 4 / Si (100) / Si 3 N 4 вафля. Массив TFTC в центре устройства состоял из 24 TFTC, размер переходов которых составлял от 2,0 × 2,5 до 8,0 × 8,5 мкм 2 . б Измеренные выходные сигналы от одного датчика TFTC, когда сфокусированный электронный пучок диаметром 1 микрометр освещал пятно двух металлических тонких пленочных полосок TFTC, а именно Pt и Cr, на определенном расстоянии от области перехода Pt-Cr

Влияние размера сенсора и результатов измерения

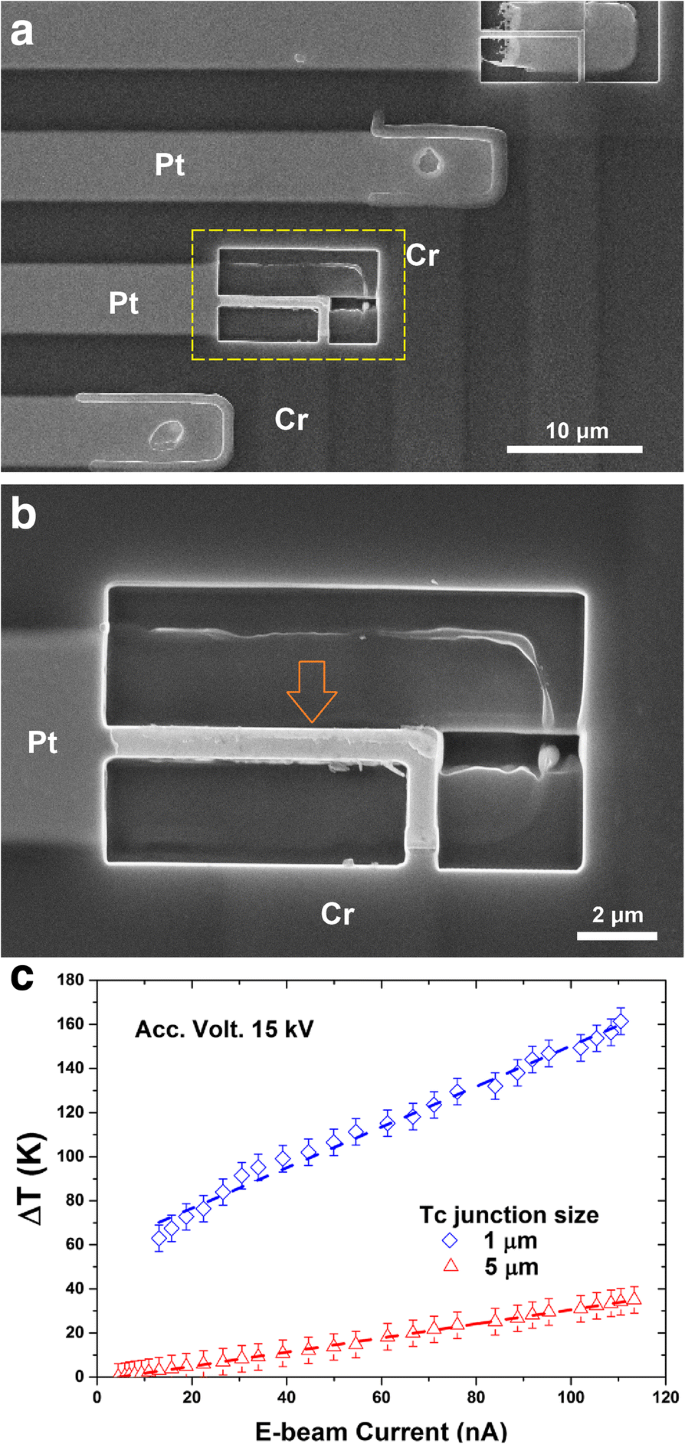

Мы обнаружили, что размер переходов наших TFTC имеет решающее влияние на результаты измерений. На Si с 24 Pt-Cr TFTC исходные переходы имели размер 5,0 × 5,0 мкм 2 . Мы использовали технику сфокусированного ионного пучка (FIB), чтобы превратить некоторые переходы в переходы меньшего размера - 1,0 × 1,0 мкм 2 , как показано на рис. 7а, б. При таком же облучении электронными лучами выходы, полученные от TFTC с малым размером перехода 1,0 × 1,0 мкм 2 были намного выше, чем с размером перехода 5,0 × 5,0 мкм 2 , как показано на рис. 7c. Например, облученный электронным пучком с ускоряющим напряжением 15 кВ и током пучка 113,3 нА, TFTC с размером перехода 5,0 × 5,0 мкм 2 измерил приращение локальной температуры 35,0 К. При тех же условиях приращение 161,4 К было измерено TFTC с размером перехода 1,0 × 1,0 мкм 2 , усиленный в пять раз. Опять же, он подтвердил, что пиковая температура поверхности под электронным пучком нанометрового масштаба была локализована на очень небольшой площади.

SEM images of a TFTC array and its measurement results. а SEM image of a Pt-Cr TFTC array on thick Si wafer with identical original junction size of 5.0 × 5.0 μm 2 . One junction (highlighted with a dashed yellow frame) was cut with FIB to a junction area of 1.0 × 1.0 μm 2 . б SEM image of the FIB fabricated junction area in (a ). c Measured outputs from an original TFTC and the small junction TFTC under the same e-beam irradiation

Influence of Freestanding Si3 N 4 Window on the Measurement Results

The substrate for our TFTC sensor plays an important role on the maximum local surface temperature of a subject under irradiation of nano-microscaled e-beams. When the substrate is thick, heat dissipated through the substrate may be much more than the local heat accumulates on the subject surface. As a result, the measured local temperature could be much lower than the possible T макс induced by the incident e-beam.

Generally, an incident nano-micro-scaled e-beam generates an amount of local heat, Q , at the surface of the subject under irradiation, which can be described by Q = P ·Δt ·γ , where P ·is the incident kinetic power, Δt is the time duration, and γ is the converting ratio. Ignoring the relativity effect, roughly P ·Δt ·γ = Я ·V ·Δt ·γ , где I is the beam current, and V is the accelerating voltage. Some heat is expected to dissipate though the substrate, TFTC leads, and radiation. The remaining part causes increment of the local surface temperature that is measurable by the TFTC sensors. That is, Q = Q субстрат + Q lead + Q radiation + Q sensor , and Q sensor = C ·ΔT + λ . Here, Q субстрат , Q lead , and Q radiation represent thermally dissipated heat through the substrate, sensor leads, and radiation effect, respectively. Q sensor corresponds to the remained heat measured by the sensor, C is the thermal capacity of the sensor junction, ΔT is the increment of local temperature as compared to the cold ends of TFTCs, and λ is the latent heat of phase transition. Our previous studies have shown that, under the irradiation of the same e-beams, the measured output from TFTC sensors made on freestanding Si3 N 4 window was 10–30 times larger than that taken from the same sensors on thick Si wafers [40]. This factor of enhancement indicated that Q субстрат was much larger than Q sensor .

We noted that the converting ratio γ , or referred as thermal efficiency value in some publications, depended very much on the average kinetic energy. The converting ratio γ of a welding electron beam with an accelerating voltage of 70 kV had been revealed in the range of 0.33–0.48, and it was found that this ration had little correlation with the weld geometry [48]. Experiments had manifested that under low energy high current pulsed electron beam (LEHCPEB) irradiation, a homogeneous layer had been formed on the surfaces of steels, which could improve the anti-corrosion properties of steels dramatically [49]. However, in our TEM experiments, the γ values were extremely lower than one unit by several orders of magnitude. The underlying physics need further investigation.

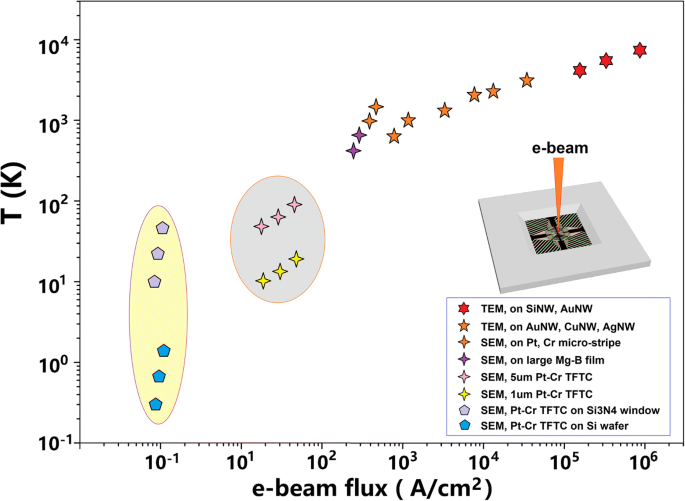

We summarize the results and discussions of this work in Fig. 8. Our experimental results taken from irradiation of high-intensity e-beams in either a TEM or a SEM were consistent with each other. A local surface T макс higher than 1800–2000 K was achievable in both TEM and SEM, as revealed by local meting phenomena observed in Au NWs, Cu NWs, Pt, and Cr thin film stripes. In TEM, since the nanomaterials investigated in this work were naturally freestanding, T макс higher than 3000 K was evaluated from the observed nano-drilling experiments on Si NWs and Au NWs. Local vaporization effects were induced in seconds by 1 nm diameter e-beams.

An illustration for the overall picture of the nominal local temperatures under irradiation of nano-/micro-scale e-beams. The gray oval indicates the comparison between small and large TFTCs on thick Si wafers. The yellow oval indicates the comparison between TFTCs on thick Si wafers and on freestanding Si3 N 4 thin film windows. For T > 1500 K, the data points are estimated values from morphology or phase change

We showed that TFTC on a freestanding Si3 N 4 thin film window resulted in an enhanced sensitivity by a factor of 10–30 times, and we showed that a 1-μm-wide TFTC sensor had a sensitivity higher than that of a 5-μm-wide TFTC by a factor of five times. This is because thick substrate and wide leads both dissipated a large amount of local heat. For precise measurement of local surface temperature at the nano- and micro-scales, ideally one should fabricate TFTC sensors as small as possible, and make them on thermal isolation layers, such as freestanding Si3 N 4 thin film windows or Parylene layers.

Заключение

In summary, we investigated several approaches for the measurement and estimation of local surface temperature under irradiation of nano-micro-scale e-beams. E-beams of 10 5-6 А / см 2 could induce local vaporization of Si and Au in seconds, showing a temperature higher than 3000 K. E-beams with intensity of 10 3-4 А / см 2 could introduce local melting in Cr, Pt, and Pd thin film stripes; Au and Cu nanowires; and phase transition in Mg-B thin films, with a local temperature of 1000–2000 K. We demonstrated that TFTC arrays made on freestanding Si3 N 4 windows worked well in detecting peaked temperature up to 1500 K or higher. By combining analysis techniques of surface morphology, electrical measurement, and TFTC sensors, we could estimate the local temperature in a wide range. We also discussed the distribution of surface temperatures under e-beams, thermal dissipation of thick substrate, and a small converting ratio from the high kinetic energy of e-beam to the surface heat.

The results are helpful for applications of e-beams, and may offer valuable clues for developing novel sensing techniques and evaluation methods for high temperatures in the range of 1500–3000 K.

Сокращения

- AFM:

-

Атомно-силовой микроскоп

- EELS:

-

Electron energy loss spectroscopy

- FIB:

-

Сфокусированный ионный пучок

- HIEB:

-

High-intensity e-beam

- LPCVD:

-

Low-pressure chemical vapor deposition

- NW:

-

Нанопроволока

- SEM:

-

Сканирующий электронный микроскоп

- STEM:

-

Scanning transmission electron microscope

- ТЕМ:

-

Просвечивающий электронный микроскоп

- TFTC:

-

Thin film thermocouple

- UHV:

-

Ultra-high vacuum

Наноматериалы

- Измерение частоты и фазы

- Измерение температуры для лабораторных и научных проектов

- Датчик температуры и освещенности Raspberry Pi

- Настройка химического состава поверхности полиэфирэфиркетона с помощью золотого покрытия и плазменной обра…

- Температурная зависимость спин-расщепленных пиков при поперечной фокусировке электронов

- Настройка морфологии поверхности и свойств пленок ZnO путем создания межфазного слоя

- Электроформование на изоляционные основы путем контроля смачиваемости и влажности поверхности

- Эффекты взаимодействия поверхностных плазмонных поляритонов и магнитных дипольных резонансов в метаматери…

- Влияние упругой жесткости и поверхностной адгезии на отскок наночастиц

- Влияние отжига на микроструктуру и упрочнение сплавов с последовательным имплантированным гелием и водород…