Непрерывное литье стальных заготовок

Непрерывная разливка стальных заготовок

Непрерывная разливка стали представляет собой процесс, при котором жидкая сталь непрерывно затвердевает в металлическую ленту. В зависимости от размеров ручья эти полуфабрикаты называются слябами, блюмами или заготовками. Стальная заготовка имеет квадратное поперечное сечение с одной стороной обычно 150 мм или менее. Это исходный материал для прокатки стали на мелкосортных, сортовых и проволочных станах. Стальная заготовка также используется при ковке некоторых изделий.

Процесс непрерывного литья был изобретен в 1950-х годах в попытке повысить производительность производства стали. Ранее было доступно только литье в слитки, которое по-прежнему имеет свои преимущества и преимущества, но не всегда отвечает требованиям производительности. С тех пор технология непрерывного литья получила дальнейшее развитие для повышения производительности, качества и экономической эффективности.

Непрерывная разливка стали в настоящее время является предпочтительным методом для всех производителей стали, заменяя старый метод литья в слитки. Этот процесс, отличающийся многими преимуществами, претерпел множество усовершенствований и до сих пор является предметом широкого круга исследований как эмпирических, так и математических. Непрерывная разливка стальных заготовок является одним из видов непрерывной разливки, принятых в сталелитейной промышленности, при которой стальные заготовки производятся непрерывно и одновременно. Этот тип процесса требует тщательного контроля рабочих параметров для производства качественных и непрерывных заготовок. Процесс можно разделить на несколько стадий, начиная с заливки горячей жидкой стали из сталеплавильной печи в ковш, где регулируют химический состав стали во вторичном сталеплавильном производстве, затем заливают в раздатчик (промежуточный ковш) и из раздатчика в ковш. литейная форма. Затвердевание стали начинается в медной литейной форме путем непрямого охлаждения, в этой области проводились многочисленные исследования. Из кристаллизатора отлитая заготовка подвергается вторичному охлаждению водяными струями.

Производство стальной заготовки получило импульс в 1960-х годах, поскольку в это время концепция мини-завода была развита путем объединения электросталеплавильного производства с непрерывной разливкой и бережливой организационной структурой для создания новой прибыльной культуры производства стали. Производители заготовки, несмотря на высокую рентабельность, отставали в производстве качественной непрерывнолитой продукции.

Опрос, проведенный в 1980-х годах, показал, что конструкция кристаллизатора и процесс непрерывного литья заготовок не были стандартизированы, и каждое предприятие делало что-то свое. Бримакомб и его коллеги в конце 1970-х годов начали исследовать внутреннюю работу изложницы и установили связь между конструкциями формы, рабочими параметрами и качеством заготовки с помощью математических моделей и измерений на заводе. Благодаря этим усилиям литье заготовок перешло к стандартным конструкциям и рабочим параметрам, что привело к существенному улучшению качества литых заготовок. Это было выявлено в ходе нового исследования, проведенного в 1994 году, и было отмечено, что производители заготовок начали успешно поставлять заготовку специального качества для автомобильного сектора, отвечая строгим требованиям к качеству. С тех пор поставщики машин для литья заготовок пересмотрели скорость литья для непрерывной разливки заготовок, что привело к ряду новых разработок, направленных на повышение производительности. Общей чертой технологии скоростного литья заготовок является увеличение длины кристаллизатора.

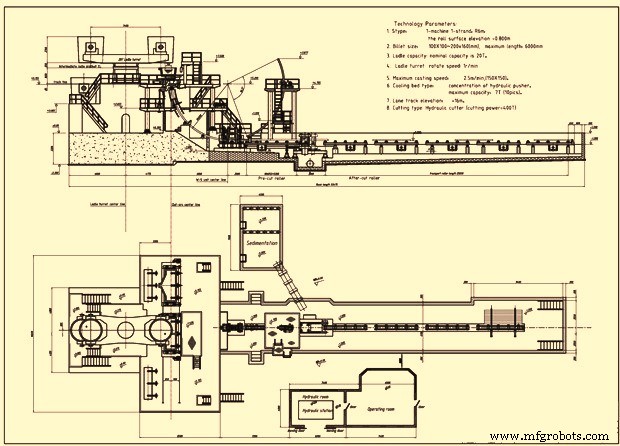

В настоящее время доступен очень широкий модельный ряд машин непрерывного литья заготовок. Эти машины имеют разные радиусы изгиба, бывают от одноручьевых до восьмиручьевых и имеют скорость разливки до 6 м/мин. Одноручьевая МНЛЗ с радиусом 6 м показана на рис. 1, а две восьмиклетевые машины для литья заготовок показаны на рис. 2.

Рис. 1. Одноручьевая МНЛЗ

Рис. 2. Восьмиручьевая машина для литья заготовок

Процесс непрерывной разливки стальных заготовок описан ниже.

Стальной ковш

Жидкая сталь из сталеплавильного цеха поступает в разливочную машину в сталеразливочном ковше. Во время этой передачи имеются возможности контроля чистоты, состава и температуры жидкой стали. Если эти возможности не используются, то жидкая сталь, подаваемая на разливочную машину, становится грязной и либо слишком горячей, либо слишком холодной. Отливка качественных заготовок в таком случае является гораздо более сложной задачей.

При перемещении жидкой стали в разливочную машину основной проблемой является поглощение кислорода (O2) из воздуха, печного шлака и огнеупорной футеровки ковша. Необходимо свести к минимуму поглощение O2 на каждом этапе переноса. Не допускать перетекания шлака в сталеразливочный ковш из сталеплавильной печи в конце выпуска. Поверхность стали в ковше необходимо покрыть синтетическим шлаком (i) для предотвращения поглощения O2 из воздуха, (ii) для поглощения неметаллических включений и (iii) для минимизации тепловыделения. потеря. На некоторых заводах сталеразливочный ковш закрывается сверху крышкой ковша. Кроме того, во время разливки сталеразливочный ковш оснащается огнеупорной трубой для предотвращения захвата O2 при заливке стали в промежуточный ковш. Поток стали из ковша в промежуточный ковш регулируется шиберной задвижкой. На некоторых заводах вес сталеразливочного ковша постоянно измеряется с помощью тензодатчиков.

Обычно промывка жидкой стали инертным газом аргоном (Ar) выполняется для гомогенизации температуры стали. Контроль температуры жидкой стали важен для управления структурой отливки, а также для предотвращения эксплуатационных проблем, таких как образование накипи в ковше и разливочном устройстве, прорывы и т. д. Скорость потока и продолжительность промывки аргоном должны быть контролируется, поскольку газ, выходящий из стали, приводит ее в контакт с воздухом, если не принимаются специальные меры.

Тандиш

Промковш должен играть много ролей во время непрерывной разливки стальных заготовок. Он действует как распределитель, разгружая сталь на несколько ручьев машины для литья заготовок. Он также облегчает контроль потока жидкой стали в изложницу, поскольку он имеет постоянный и более низкий гидростатический напор, чем сталеразливочный ковш. Это важно, главным образом, во время пуска МНЛЗ, так как промежуточный ковш может быть заполнен сталью до нормального установившегося уровня до начала заливки жидкой стали в изложницу. Другим важным явлением, которое может иметь место в промежуточном ковше, является плавание включений, которое способствует чистоте отливки. Кроме того, промежуточный ковш также можно использовать в качестве реактора для добавления таких агентов, как кальций (Ca), для контроля морфологии включений.

Из-за вышеперечисленных функций форма и размер промежуточного ковша диктуются в основном необходимостью управления потоком жидкости. Поскольку размер плавки, размеры отлитой заготовки, количество ручьев, расстояние между ветвями и скорость разливки различаются от одного завода к другому; уникальной оптимальной конструкции промковша не существует. Однако ниже приведены ключевые особенности хорошо спроектированного промежуточного ковша.

- Конструкция ковша предназначена для максимального всплывания включений. Для этого объем промежуточного ковша должен быть большим, хотя другие смягчающие факторы ограничивают его размер. Например, если плавки с различным составом должны разливаться последовательно, без прерывания операции разливки, объем «смешанной» стали в промежуточном ковше должен быть сведен к минимуму, поскольку смешанная сталь некачественная и может привести к потере выхода. .

- Время пребывания стали, текущей к каждой из ручьев, должно быть одинаковым для обеспечения качества стали.

- Короткое замыкание стали через промежуточный ковш должно быть минимальным, т. е., насколько это возможно, должен быть достигнут поршневой поток.

- Схема течения в промежуточном ковше должна позволять большей части стали перемещаться близко к поверхности, где всплывающие включения могут быть поглощены шлаком промежуточного ковша. Это важно, поскольку расстояние, которое включения могут пройти только за счет плавучести, невелико за время, доступное в промежуточном ковше.

- Мертвый объем должен быть сведен к минимуму, поскольку он эффективно сокращает время пребывания стали.

- Необходимо изолировать турбулентность от входящего потока ковша, особенно когда открытый поток выливается из промежуточного ковша в изложницу. Турбулентность влияет на шероховатость потока промежуточного ковша и унос газа в литейную ванну.

- Глубина промежуточного ковша должна быть достаточной, более 500 мм, чтобы предотвратить образование вихрей в форсуночных колодцах, которые могут привести к опусканию шлака в ванну кристаллизатора.

Для определения оптимальной конструкции промежуточного ковша необходимо указать форму, размеры, а также расположение и размер внутренних устройств регулирования потока, таких как плотины и водосливы. Обычно это достигается за счет широкого использования моделей воды и/или математических моделей.

Еще одним аспектом конструкции промежуточного ковша, влияющим на производительность и качество, является предотвращение повторного окисления жидкой стали. Таким образом, для предотвращения поглощения O2 из воздуха применяется покрывающий шлак со способностью поглощения включений. Сталь, перетекающая из промежуточного ковша в изложницу, дополнительно защищается путем пропускания ее через огнеупорную трубу или кожух из инертного газа. Последний используется при литье заготовок малого сечения, когда полость кристаллизатора слишком мала для размещения огнеупорной трубы. Для литья заготовок более низкого качества сталь обычно разливают по воздуху, не опасаясь повторного окисления. Промковш футерован огнеупором, который должен быть инертным по отношению к стали. Также раскислители в стали, такие как Ca или алюминий (Al), например, не должны реагировать с оксидами, составляющими огнеупорную футеровку. На некоторых заводах промежуточный ковш предварительно нагревают для удаления летучих компонентов футеровки определенного типа, которые могут вносить водород в сталь, а также для лучшего контроля температуры стали.

Серьезной проблемой при эксплуатации промежуточного ковша является засорение разливочных сопел твердыми включениями, такими как глинозем (Al2O3). Несмотря на то, что включения малы по сравнению с диаметром сопла, они обычно прилипают к огнеупору через пограничный слой и, в конце концов, путем последовательного нарастания образуют перемычку через сопло, перекрывающую поток. Проблема является серьезной при литье небольших заготовок, для которых требуются сопла меньшего диаметра. При отливке больших секций с использованием больших сопел Ar часто непрерывно промывается через сопло, чтобы предотвратить чрезмерное накопление. Засорение сопла не является проблемой, если включения находятся в жидком состоянии. Таким образом, для беспроблемной разливки раскисленных алюминием сталей в заготовки Са добавляется в правильном количестве для образования включений алюмината кальция.

Скорость заливки через насадку промежуточного ковша осуществляется различными способами в зависимости от размера отливаемого сечения. Для более крупных секций, в которых используется огнеупорная труба между промежуточным ковшом и формой, стопорный стержень или шиберный затвор обычно используются для управления потоком, обычно используется автоматическое управление потоком для достижения постоянного уровня мениска и скорости литья. В случае заготовок меньшего сечения, при разливке открытым потоком, на промежуточном ковше обычно отсутствует регулирование потока. Затем скорость потока регулируют путем выбора соответствующего диаметра сопла и поддержания определенного стального гидростатического напора в промежуточном ковше. Затем контроль уровня мениска достигается путем изменения скорости литья. Поддержание напора жидкой стали в промежуточном ковше осуществляется либо вручную, либо путем непрерывного взвешивания промежуточного ковша тензодатчиком и подачи сигнала на шиберную задвижку на ковше.

Обычное время, необходимое для плавки жидкой стали, составляет около одного часа, что должно соответствовать времени от 30 до 40 минут до двух часов, необходимому для подвода тепла к машине для литья заготовок.

Плесень

Форма – это «сердце» литейной машины. Это также основное устройство для отвода тепла. Функции литейной формы заключаются в следующем:(i) отводить перегрев жидкой стали, (ii) выращивать твердую оболочку достаточной толщины, (iii) удерживать жидкую ванну под формой без прорывов и (iv) поддерживать оболочку в ее начальном росте. Поскольку кристаллизатор определяет отвод тепла, конструкция и работа кристаллизатора сильно влияют на качество внутренней поверхности и качество поверхности отлитых заготовок. Отсутствие поверхностных трещин очень важно, особенно если литые заготовки должны загружаться в нагревательную печь для прокатки в горячем состоянии, так как при прокатке поверхностные трещины окисляются и образуют дефекты оксидных швов.

Форма может быть прямой или может иметь кривизну радиусом от 4 до 15 м. Изогнутые формы используются с изогнутыми ветвями, чтобы уменьшить высоту литейной машины и капитальные затраты. Прямые формы помогают в распределении включений в отлитом изделии. В случае криволинейной формы плавающие включения могут задерживаться предпочтительно фронтом затвердевания, прилегающим к поверхности внутреннего радиуса, с образованием полосы. Поскольку в прямой форме этого не происходит, включения распределяются более равномерно. Степень обоснованности этого опасения зависит от чистоты стали, поступающей в кристаллизатор, и требований к качеству отлитых заготовок. В любом случае стальная отливка, выходящая из прямой формы, обычно постепенно изгибается до горизонтального положения, чтобы уменьшить высоту разливочной машины. Тем не менее, на некоторых заводах формы и область субформ являются прямыми, так что отлитое изделие не подвергается механическим изгибающим усилиям, которые могут привести к образованию трещин. В изогнутой форме стальные пряди необходимо выпрямить до горизонтального положения, прежде чем разрезать на отрезки.

Независимо от того, являются ли формы прямыми или изогнутыми, основные конструкции форм одинаковы. Трубчатые кристаллизаторы используются для непрерывной разливки стальных заготовок. Эти формы состоят из медной (Cu) трубы, расположенной концентрически внутри стальной перегородки, с охлаждающей водой, протекающей через кольцевое пространство между ними. Толщина стенки медной трубки колеблется от 6 мм до 20 мм. Формы для труб с более толстыми стенками используются для больших секций. Трубы литейных форм изготавливаются из различных марок медных сплавов. Медные сплавы, содержащие фосфор, серебро (содержащее серебро) или хром и цирконий, обычно используются для изготовления труб формы.

Во время литья форма смазывается и совершает возвратно-поступательные движения, чтобы предотвратить прилипание стали к меди, что может привести к разрыву твердой корки. Качающаяся форма обычно имеет форму синусоидальной волны, частота и амплитуда которой регулируются таким образом, чтобы в течение доли секунды во время хода вниз форма двигалась быстрее, чем опускающаяся ветвь. Было обнаружено, что этот период «отрицательной полосы» влияет на образование колебательных меток на поверхности пряди. Используемые смазки обычно зависят от размера отливаемого сечения.

В случае небольших сечений, таких как квадратные заготовки 100 мм, в которых сталь выливается открытым потоком из разливочного устройства в кристаллизатор, используется рапсовое масло или синтетическое масло. Масло перекачивается на смазочную пластину в верхней части пресс-формы, откуда оно просачивается внутрь стенки пресс-формы. Точное смазывающее действие масла, которое пиролизуется при контакте с жидкой сталью, не очень ясно. При литье больших сечений сталь подается в форму через погружной входной патрубок. В этом случае смазывание осуществляется путем добавления литейного порошка к мениску, где он контактирует со сталью, плавится и втягивается в зазор между затвердевающей оболочкой и колеблющейся формой. Состав порошка, обычно состоящего из оксидов, углерода и фторида кальция, регулируется для контроля диапазона его плавления и вязкости. Также от состава зависят теплопроводность и толщина слоя порошка формы в зазоре форма/сталь, которые влияют на скорость отвода тепла формой.

Можно использовать различные масла, такие как растительные, синтетические и смеси. Хотя температура воспламенения масел является ключевым свойством, диапазон кипения по отношению к максимальной температуре горячей поверхности является более значимым для фундаментального рассмотрения. Скорость подачи смазочного масла обычно находится в диапазоне от 0,014 до 0,17 (обычное значение 0,05) миллилитров в минуту на мм периферии кристаллизатора для квадратной заготовки размером 125 мм. Однако с точки зрения промышленной гигиены, качества и стоимости заготовки чем ниже достижимый расход масла, тем лучше.

Важные аспекты в отношении пресс-формы машины для литья заготовок заключаются в следующем.

- Тепло от поверхности заготовки передается воде, охлаждающей форму, через ряд термических сопротивлений, таких как (i) воздушный зазор, разделяющий форму и заготовку, (ii) стенка формы и (iii) охлаждение формы. интерфейс воды. Из них воздушный зазор представляет наибольшее сопротивление тепловому потоку и составляет до 84 % от общего сопротивления. Характер теплоотвода в кристаллизаторе во многом зависит от динамики образования зазора. Зазор между формой и ручьем является сложной функцией нескольких переменных. Кроме того, размеры зазора изменяются как в продольном (отвод), так и в поперечном направлениях, что приводит к неравномерному характеру отвода тепла. Хотя механика образования зазоров была пролита на значительный свет, это явление до сих пор плохо изучено.

- При изучении усредненных по времени профилей температуры в форме становится очевидным, что профили температуры в разных местах аналогичны, с пиком чуть ниже уровня металла и резким снижением температуры после этого. Падение температуры напрямую связано с уменьшением отвода тепла по мере удаления от формы из-за увеличения воздушного зазора, толщины оболочки и деформации формы. Также видно, что температура в удаленных от углах местах значительно ниже, чем в соответствующих местах посередине лица. Это связано с тем, что из-за двумерного теплового потока щели сначала образуются в углах, а затем распространяются по всей поверхности.

- Тепловой поток достигает максимума на уровне мениска, а затем уменьшается из-за увеличения ширины воздушного зазора. Уровень углерода в стали также влияет на теплопередачу формы из-за усадки, связанной с переходом фазы дельта-гамма.

- Узел трубчатой формы, используемый при литье заготовок, имеет более простую конструкцию, но более подвержен термическим деформациям во время работы, поскольку форма не поддерживается по всей ее длине. В процессе эксплуатации труба кристаллизатора подвергается неравномерному теплоотводу и приобретает неравномерное распределение температуры. Изложница деформируется в ответ на изменение температуры, и ее термомеханическое поведение связано с рядом проблем качества. Также было обнаружено, что часть общей деформации во время работы является постоянной из-за величины напряжений, возникающих из-за дифференциального теплового расширения, в сочетании с физическими ограничениями системы поддержки формы и геометрией самой трубы формы. Факторы, которые влияют на отрицательную конусность и пиковую выпуклость, а также на ее положение относительно верхней части формы, включают скорость охлаждающей воды, качество воды, уровень металла, положение ограничения относительно верхней части формы, толщину стенки и тип поддержки трубы пресс-формы.

- Переменные процесса оказывают заметное влияние на теплопередачу. Содержание углерода в стали, конус формы, способ заливки, смазка и скорость литья являются основными переменными процесса, влияющими на теплопередачу.

- Помимо отвода тепла, колебания литейной формы и смазка имеют основополагающее значение для непрерывного литья. Трение оболочек формы должно быть сведено к минимуму, чтобы исключить прилипание, разрывы и растрескивание стали. Осцилляторы представляют собой простые машины, которые совершают возвратно-поступательные движения в кристаллизаторе для предотвращения прилипания стали к стенкам кристаллизатора. Форма обычно колеблется в синусоидальном режиме с типичными параметрами частоты хода и колебаний, равными 10 мм и 2 герц (Гц) соответственно. Параметрами колебаний пресс-формы для минимизации прилипания и глубины следа колебаний являются ход и отрицательное время полосы. Отрицательное время полосы определяется как период времени, в течение которого кристаллизатор движется вниз быстрее, чем скорость извлечения заготовки. Упреждение пресс-формы — это расстояние, на которое пресс-форма проходит мимо оболочки во время отрицательной полосы. Для литья заготовок рекомендуемые значения шага кристаллизатора и отрицательного времени полосы составляют 3–4 мм и 0,12–0,15 с соответственно. Литейные машины с отрицательным временем зачистки менее 0,1 секунды и шагом кристаллизатора менее 2-3 мм подвержены залипанию оболочки кристаллизатора, особенно если мениск колеблется. Выступы пресс-формы более 5 мм могут привести к более глубоким и неравномерным следам колебаний.

- Поверхность непрерывнолитых заготовок характеризуется наличием колебательных следов, которые периодически образуются на мениске за счет возвратно-поступательного движения кристаллизатора. Каждая колеблющаяся метка представляет собой локальное углубление в стали и, следовательно, вызывает локальное увеличение ширины зазора между сталью и формой. Следовательно, теплоотвод локально уменьшается вблизи меток колебаний. В зависимости от глубины следов осцилляций могут появиться местами уменьшенная толщина оболочки, прорывы или поперечные поверхностные трещины. Шаг следов колебаний на поверхности пряди связан с частотой цикла колебаний.

- Внутренняя конусность форм, которая компенсирует усадку затвердевающей оболочки, варьируется от нулевой конусности до одинарной конусности и двойной конусности. На некоторых заводах было принято не только использовать неконусную форму, но и переворачивать трубы формы после определенного износа для продления срока службы труб. Однако в настоящее время замечено сильное влияние конусности кристаллизатора на глубину и равномерность следов осцилляций и, как следствие, на непрямоугольность и неугловые внутренние трещины. Также было замечено, что конус формы на мениске оказывает большое влияние на локальный и общий отвод тепла от стали, что имеет последствия для деформации формы, смазывания маслом и качества поверхности заготовки. Расчеты, основанные на осевых профилях измеренного отвода тепла, усадки при охлаждении твердой стали и деформации формы, показали, что двойная конусность желательна и менее серьезна для низкой температуры C (<0,16%), чем для высокой температуры C.

- Расчеты деформации формы предполагают, что минимальная толщина стенки должна составлять около 13 мм для заготовок сечением от 100 до 150 мм и увеличиваться примерно до 20 мм для площади 200 мм. Толщина стенки более 20 мм может вызвать проблемы с прилипанием, если форма смазывается маслом, поскольку более толстая стенка может привести к тому, что температуры горячей поверхности формы вблизи мениска превысят диапазон кипения масла, который обычно составляет от 220 до 350°С. ° C. Что касается радиусов внутренних углов, опыт эксплуатации показал, что значение от 3 мм до 4 мм полезно для сведения к минимуму продольных трещин.

- Уровень мениска (от верхней части трубы медной формы) должен быть оптимально от 100 до 150 мм. Неглубокий мениск приводит к тому, что зона максимального теплового расширения трубы литейной формы оказывается близко к удерживающим пластинам, которые обычно удерживают трубу на месте. Сопротивление удерживающих пластин движению трубы литейной формы наружу вызывает пластическую деформацию и нежелательную постоянную деформацию трубы. Чрезмерно глубокие уровни мениска излишне сокращают время пребывания затвердевающей оболочки в форме.

- Желательно поддерживать высокую скорость воды, обычно выше 10–11 м/с, по причинам (i) охлаждаемая водой поверхность медной трубки должна быть достаточно холодной по отношению к температуре кипения воды, чтобы подавить образование зародышей. кипение, (ii) горячая поверхность трубки Cu не должна превышать диапазон кипения смазочного масла вблизи мениска, и (iii) температура Cu не должна превышать характеристики размягчения, определяемые временем при температуре, определенного сорта меди, так как это приводит к постоянной деформации формы.

- Используются три типа опор пресс-формы. Они (i) поддерживаются стопорными пластинами, вставленными в пазы на всех четырех сторонах, (ii) стопорными пластинами с двух сторон возле верхней части трубы формы и (iii) поддерживаются сверху и снизу трубы формы. Вторая опора в сочетании с неглубокими металлическими уровнями приводит к неравномерному распределению формы по периферии трубы. Это, в свою очередь, способствует неравномерности по сравнению с первым и третьим типом поддержки.

- Качество охлаждающей воды очень важно. Даже 20-микрометровый осадок оказывает разрушительное влияние на температуру трубы литейной формы. Это связано с тем, что отложения по сравнению с Cu создают большое тепловое сопротивление тепловому потоку от трубы к охлаждающей воде. Самым непосредственным результатом плохого качества воды является необратимая деформация плесени. Часто видно, что степень отложений неодинакова на всех четырех сторонах трубы кристаллизатора. Это связано с тем, что скорость охлаждающей воды изменяется по внешней периферии формы из-за изменения размеров канала для воды. В основе проблемы лежат допуски компонентов, таких как водяная рубашка, труба пресс-формы, корпус пресс-формы и другие сборочные детали, которые определяют размеры канала охлаждающей воды.

Вторичное охлаждение

Под кристаллизатором машины для литья заготовок движущаяся стальная заготовка охлаждается потоками водяных струй. Целью вторичного охлаждения является продолжение отвода тепла и затвердевания, начатого в форме, без создания растягивающих напряжений достаточной величины, чтобы вызвать дефекты формы, поверхностные или внутренние трещины.

Распылительные форсунки обычно прикрепляются к вертикальному коллектору или стояку, который обычно располагается в центре каждой фазы. Чаще всего распылительные сопла, используемые на машинах для литья заготовок, имеют форму полного конуса (круглого или квадратного), хотя иногда также используются сопла с полым конусом. Непосредственно под пресс-формой, где часто располагаются опорные валки, часто используются одна или две форсунки на поверхность, образующие V-образную форму. Длина распылительной камеры может варьироваться от 0,5 м до 5 м. Обычно водяные форсунки работают по принципу распыления под давлением, т. е. вода под давлением подается через отверстие или сопло и разбивается на капли. Конструкция системы вторичного охлаждения для машины для литья заготовок зависит, прежде всего, от соображений качества и требует знания факторов, влияющих на теплопередачу при распылительном охлаждении водой. Конструкция вторичного охлаждения зависит от трех важных аспектов, а именно (i) влияния распылительного охлаждения на образование дефектов в заготовках, (ii) отвода тепла из-за распыления, который зависит от таких переменных, как давление воды, расстояние до форсунки, тип форсунки, температура поверхности пряди и поток воды, а также (iii) распределение воды по площади распыления в зависимости от параметров распыления, упомянутых в пункте (ii).

Дефекты напыления в непрерывнолитых заготовках – это срединные трещины, ромбовидность и диагональные трещины. Влияние распылительного охлаждения на дефектообразование описано ниже.

- В зависимости от осевого профиля распылительного охлаждения в затвердевающей оболочке могут возникать большие деформации растяжения из-за изменяющихся температурных градиентов. Причиной образования промежуточных трещин является повторный нагрев заготовок после распылительной камеры.

- Интенсивность распылительного охлаждения влияет на локальное распределение температуры в оболочке, что, в свою очередь, изменяет высокотемпературные механические свойства стали и способность оболочки выдерживать вздутие из-за ферростатического давления жидкого ядра.

- Изменение температуры поперечного среза твердой оболочки при ее движении через распылители может повлиять на выделение фаз, таких как нитрид алюминия (AlN), что может снизить пластичность при высоких температурах. Если при этом условии оболочка подвергается большим растягивающим напряжениям, например, во время правки, могут образоваться такие дефекты, как поперечные трещины.

Существует зависимость между скоростью отвода тепла водяными струями и параметрами струи. На коэффициенты теплопередачи распыления влияет большое количество переменных, таких как тип сопла, расстояние между соплом и ручьем, давление воды, температура воды и температура поверхности стали. Из этих типов форсунок расстояние между форсунками и ручьем и давление воды влияют на поток распыляемой воды (литры/кв. м·с), который является наиболее важным параметром распыления. С другой стороны, температура воды и температура поверхности стали напрямую влияют на теплопередачу. При нормальных условиях непрерывной разливки, когда температура поверхности колеблется от 1200°C до 700°C, температура поверхности оказывает небольшое влияние на коэффициент теплопередачи, в то время как поток распыляемой воды оказывает наибольшее влияние на коэффициент теплопередачи.

Отлитая заготовка после вторичного охлаждения поступает в участок резки, где отлитая заготовка режется на нужную длину либо гидравлическими ножницами, либо резаками.

Производственный процесс

- Стальная вата

- Ножницы

- Цинк

- Нержавеющая сталь

- Включения в непрерывнолитой стали и их обнаружение

- Автоматизация, приборостроение и моделирование процессов непрерывного литья стали

- Охлаждение воздушным туманом в непрерывном литье

- Порошки для пресс-форм непрерывного литья заготовок

- Процесс литья по выплавляемым моделям из нержавеющей стали

- Введение в процесс литья по выплавляемым моделям из нержавеющей стали