Важные аспекты непрерывного литья заготовок

Важные аспекты непрерывного литья заготовок

Непрерывная разливка стальных заготовок является операцией, чувствительной к ряду факторов. Он должен выполняться с адекватным контролем и стабильностью и таким образом, чтобы производить безопасную отливку с хорошими механическими свойствами стали и обеспечивать непрерывный процесс с ограниченными задержками. Процесс требует хорошего контроля рабочих параметров для производства прочных и непрерывных заготовок.

Важными аспектами непрерывного литья заготовок являются (i) качество заготовок, (ii) производительность машины и (iii) стоимость производства. Необходимо оптимизировать рабочие параметры для достижения высокой производительности и требуемого качества заготовки при снижении эксплуатационных затрат. Наличие оборудования и надежность процесса являются важными факторами при непрерывном литье заготовок.

Непрерывная разливка заготовок — очень гибкий процесс, в котором оператор должен очень быстро реагировать на меняющиеся требования. Качество стали, необходимое для машины непрерывного литья заготовок, варьируется от простой конструкционной стали (арматура) до ультрасовременного «особого качества прутка» (SBQ) для автомобильной промышленности и других машиностроительных применений, а также высококачественной проволоки. например, проволока из мягкой стали, арматурная проволока для предварительно напряженного бетона и корд для шин.

При непрерывной разливке качество литой стальной заготовки, термические напряжения, образование поверхностных дефектов и трещин в значительной степени зависят от распределения температуры по всей непрерывнолитой заготовке. Основное внимание обычно уделяется поверхностным температурам и особенно угловым распределениям температуры. Однако с технологической точки зрения очень важно и распределение температуры в сердцевине литой заготовки, тесно связанное с металлургической длиной и процессом разгиба. Поэтому мониторинг температурного поля литых заготовок, его прогнозирование, а также задачи управления и оптимизации стратегии вторичного охлаждения являются приоритетными задачами для операторов МНЛЗ для заготовок.

Затвердевание стали – это процесс, при котором происходит переход из жидкого состояния в твердое. Этот процесс сопровождается уменьшением объема жидкости и увеличением объема твердой фазы. При затвердевании стали формируется кристаллическая структура и происходит рост образовавшихся кристаллов. Кристаллы, осаждающиеся из жидкой стали, называются первичными кристаллами, а образовавшаяся структура известна как первичная структура. Образовавшаяся первичная структура влияет на дальнейшее поведение стали при пластической обработке и, в некоторой степени, на свойства готового изделия.

Кристаллизация начинается при температуре, при которой твердое состояние имеет меньшую свободную энергию, чем жидкое. При определенной температуре свободная энергия жидкого вещества равна свободной энергии твердого тела, и при этом вещество существует как в жидком, так и в твердом состоянии. Эта температура называется температурой состояния равновесия или теоретической температурой кристаллизации, а такое состояние называется состоянием равновесия. Выше температуры равновесного состояния вещество в жидком состоянии имеет более низкую свободную энергию, а ниже этой температуры то же самое вещество имеет более низкую свободную энергию в твердом состоянии. Таким образом, кристаллизация может начаться только тогда, когда свободная энергия охлажденной жидкости ниже, чем свободная энергия в состоянии равновесия.

Необходимо охладить жидкость ниже теоретической температуры кристаллизации, что называется переохлаждением жидкости, а величина переохлаждения называется степенью переохлаждения. Однако температура, при которой начинается процесс кристаллизации, называется фактической температурой кристаллизации. Жидкая сталь представляет собой многокомпонентный раствор, и приведенные выше соображения касаются только чистых веществ, поэтому необходимо также учитывать конституционный эффект переохлаждения.

Первым этапом кристаллизации является образование зародышей кристаллизации и формирование новой границы раздела зародыш-жидкость, после чего образовавшиеся зародыши могут расти и увеличиваться в размерах. При меньшей степени переохлаждения разница между свободной энергией жидкости и свободной энергией образующихся зародышей минимальна, поэтому и образуется небольшое количество зародышей. Затем развивается крупнозернистая структура, потому что скорость зародышеобразования ниже, чем скорость роста зародыша. С ростом степени переохлаждения увеличивается разница между свободной энергией жидкости и свободной энергией образующихся твердых зародышей, что вызывает увеличение скорости зародышеобразования и скорости роста зародышей. В этом случае увеличение скорости зародышеобразования выше, чем увеличение скорости роста зародыша. Образуется большое количество зародышей с небольшой тенденцией к росту, а структура затвердевшей стали мелкозернистая.

Знание процесса затвердевания важно для работы процесса непрерывной разливки стали, поскольку (i) оно позволяет определить толщину слоя затвердевшей заготовки в наиболее опасных местах, например, на выходе из кристаллизатора, (ii) оно позволяет определить длину пути литой заготовки, и (iii) позволяет определить скорость затвердевания литой заготовки, влияющую на ее химическую неоднородность. Толщину затвердевшего слоя пряди часто определяют упрощенным методом по формуле d =k.(t)???, где d — толщина затвердевшего слоя в миллиметрах, t — время в минутах, k — коэффициент затвердевания, также известный как константа скорости затвердевания в миллиметрах в минуту. Константа скорости затвердевания существенно зависит от трех факторов, а именно (i) размеров поперечного сечения литой заготовки, (ii) температуры перегрева стали выше температуры ликвидуса и (iii) химический состав стальной отливки и интенсивность охлаждения.

Факторы, влияющие на скорость разливки и производительность машины

Производительность увеличивается с увеличением скорости разливки и увеличением площади поперечного сечения. Скорость литья ограничена несколькими различными явлениями, как указано ниже.

- Чрезмерные колебания уровня и волны на мениске усиливаются при увеличении скорости заброса. Это может привести к проблемам с качеством поверхности и даже к разрыву наклейки. Эту проблему можно решить, изменив конструкцию сопла (направив поток более вниз или, возможно, добавив нижний вертикальный порт), применив электромагнитные силы, изменив поток в форме и используя другие методы управления формой потока в форме.

- Чрезмерные осевые деформации могут быть вызваны колебаниями и силами отрыва, необходимыми для преодоления трения на границе раздела между затвердевающей оболочкой и формой. Связанные с этим поперечные трещины и прорывы могут ограничивать скорость литья, особенно если имеется несоосность, чрезмерная конусность или прерывистый слой жидкого флюса. Напряжения невелики, если жидкий слой флюса для формы можно поддерживать непрерывным по всей поверхности формы и выравнивание хорошее.

- В тонкой оболочке могут возникать чрезмерные деформации мембраны из-за ферростатического давления жидкого резервуара под формой. Это может привести к трещинам и прорывам, если скорлупа недостаточно толстая на выходе из формы. Критическая толщина оболочки должна быть порядка 3 мм для большого количества марок стали. Это легко достигается при любой допустимой скорости разливки, что показывает, что другие критерии важнее.

- Любая локальная неравномерность в росте оболочки может привести к локальным горячим и тонким областям в оболочке, которые могут инициировать продольные трещины и прорывы, даже если толщина оболочки в среднем превышает критическую. Эта проблема может быть решена путем оптимизации поведения флюса в форме во время начального затвердевания, практики осцилляции и конструкции конуса, чтобы смазывание флюсом было непрерывным, начальный тепловой поток был низким и равномерным, а конусность стенок формы соответствовала профилю усадки оболочки. Этой проблеме наиболее подвержены перитектические марки стали и аустенитная нержавеющая сталь. Перегрев, поступающий от стальных струй, также может способствовать этой проблеме, особенно вблизи поверхностей, на которые падает струя при литье с погружными раздвоенными соплами.

- Чрезмерное выпячивание пряди под формой может привести к различным внутренним трещинам и даже прорывам, если выпячивание сильное. Выпуклость можно контролировать, выбирая достаточное количество опорных валков, сохраняя выравнивание валков, контролируя охлаждение распылением под формой и избегая резких изменений шага валков, распыления или скорости литья.

- Расстояние ниже мениска точки окончательного затвердевания центра слитка увеличивается прямо пропорционально скорости литья для данной толщины сечения и ограничивает максимальную скорость литья. Система отключения факела и опоры валков должна расширяться, чтобы приспособиться к этому увеличению металлургической длины. Вопреки интуиции, эту металлургическую длину нельзя значительно сократить за счет увеличения интенсивности охлаждения распылением.

- Повторный нагрев слитка ниже конца зон распылительного охлаждения вызывает внутреннее растягивающее напряжение и трещины от горячего отрыва, серьезность которых увеличивается с увеличением скорости литья. Это понимание включено в новаторскую работу Бримакомба и его сотрудников по разработке критериев проектирования зон распыления. Зона охлаждения распылением должна быть расширена, чтобы избежать этих трещин.

- Есть много других особых проблем с качеством, которые иногда накладывают ограничения на скорость литья. Например, в сверхнизкоуглеродистых сталях требуется относительно невысокий верхний предел скорости литья, чтобы уменьшить образование выпуклостей и других пузырей из-за захвата пузырьков аргона на внутреннем радиусе литейных форм с криволинейной формой. В таких ситуациях скорость разливки можно увеличить только путем осторожных изменений условий эксплуатации, чтобы избежать конкретных дефектов, вызывающих озабоченность.

Ясно, что для увеличения скорости литья в процессе непрерывного литья требуется тщательное рассмотрение многих различных явлений. Приведенный выше список показывает, что должны быть удовлетворены восемь отдельных критериев, любой из которых может ограничить скорость литья для данной операции.

Механические свойства стали при повышенных температурах

Для бесперебойной работы МНЛЗ оператору машины необходимо знать механические свойства стали при повышенных температурах, которые описаны ниже.

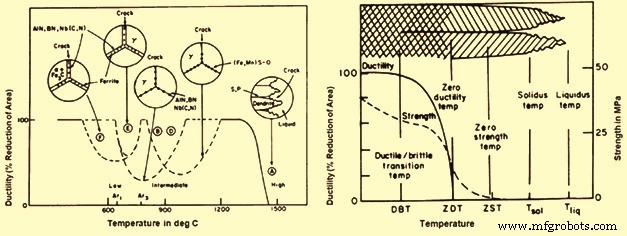

- Горячая пластичность стали. Сталь имеет пониженную пластичность в определенных диапазонах температур, что имеет важное значение для образования трещин. На рис. 1 схематично показаны температурные зоны пониженной горячей пластичности стали и соответствующие им механизмы охрупчивания. Видно, что имеются три зоны пониженной пластичности. Из них высокотемпературная зона и низкотемпературная зона вносят значительный вклад в образование трещин при непрерывном литье. Зона промежуточных температур редко вызывает растрескивание при непрерывном литье.

- Высокотемпературная зона низкой пластичности работает при температурах в пределах от 30°С до 70°С температуры солидуса, где связанная с этим деформация разрушения стали составляет менее 1 %. Потеря пластичности связана с микросегрегацией серы (S) и фосфора (P) на границах раздела затвердевающих дендритов. Это обогащение растворенными веществами локально снижает температуру солидуса, приводя к «нулевой» температуре пластичности ниже общей температуры солидуса, соответствующей среднему составу. Деформация растяжения, приложенная к стали в этой температурной зоне, вызывает разделение дендритов, и в результате поверхность излома имеет гладкий закругленный вид, что характерно для разрушения жидкой пленки. Присутствие марганца (Mn) полезно, особенно когда отношение Mn/S больше 20, поскольку он преимущественно соединяется с серой с образованием менее вредных осадков MnS, что сводит к минимуму образование жидкой пленки. Увеличение содержания S, P, Sn (олово) и Cu (медь) ухудшает пластичность, которая, как было показано, относительно нечувствительна к скорости деформации и последующей термической обработке. Трещины, обычно наблюдаемые в непрерывнолитых заготовках, образуются в этой зоне пониженной пластичности. Таким образом, глубина трещин от поверхности становится очень важной, поскольку она указывает толщину оболочки во время образования трещины.

- Низкотемпературная зона низкой пластичности в непрерывнолитых заготовках возникает в двухфазной аустенитно-ферритной области ниже температуры Ar3. Это соответствует зоне «Е» на рис. 1. Механизм охрупчивания обычно связывают с концентрацией деформации в первичной ферритной пленке, которая образуется вдоль границ аустенитных зерен. Феррит более пластичен и обладает меньшей прочностью, чем аустенит, поэтому он ослабляет структуру. Присутствие выделений, таких как AlN, Nb(CN) и BN, еще более усугубляет проблему за счет повышения концентрации деформации и охрупчивания феррита по границам зерен, при этом каждый осадок образует микропустоту. Кроме того, первичный феррит способствует преимущественному осаждению на границах зерен, поскольку растворимость нитридов в феррите гораздо ниже, чем в аустените. Пластичность минимальна, когда карманы зарождают первое звено первичного феррита в непрерывную пленку на границах аустенитных зерен. Толщина этой доэвтектоидной ферритовой пленки является определяющим фактором пластичности в соответствии с этим механизмом. При более низких температурах или более длительном времени выдержки увеличенная толщина ферритовой пленки отвечает за наблюдаемое улучшение пластичности. Диапазон температур, в котором происходит потеря пластичности, находится в диапазоне от 500 до 900 градусов C.

- Во время прохождения через литейную машину затвердевающая заготовка подвергается различным термическим условиям и механическим нагрузкам, которые способствуют возникновению напряжений и деформаций. Чтобы растрескивание произошло в определенном месте, должны быть соблюдены два условия:(i) напряженно-деформированное состояние носит характер растяжения и (ii) предел прочности на излом или деформация до разрушения стали превышены.

- Фундаментальный принцип, определяющий возникновение термического напряжения, заключается в том, что он требует ограничения свободного расширения или сжатия или нелинейности градиентов в материале. При непрерывной разливке стали условия в ручье приближаются к условиям общей плоской деформации, что допускает некоторое продольное расширение (в направлении разливки), сводя к минимуму образование продольных напряжений и деформаций. Кроме того, продольные градиенты температуры довольно малы по сравнению с градиентами в поперечной плоскости. Следовательно, поперечное растрескивание, для которого требуется компонент продольного напряжения или деформации, редко может быть связано с неблагоприятными термическими условиями и почти всегда имеет механическое происхождение. Однако в поперечной плоскости больше ограничивается свободное расширение, что в сочетании с крутыми и часто нелинейными градиентами температуры приводит к высоким поперечным термическим напряжениям. Более того, внезапные изменения скорости теплоотвода вызывают сдвиг температурных градиентов, в основном на поверхности. Преимущественное расширение или сжатие этих областей также создает напряжения в поперечной плоскости. Из-за высоких температур в затвердевающей нити может происходить быстрая релаксация этих напряжений за счет ползучести. Однако возникающая в результате деформация, если она чрезмерна по сравнению с деформацией разрушения и имеет характер растяжения, может привести к продольным трещинам. Непрямоугольность из-за неравномерного охлаждения в кристаллизаторе или охлаждающих струй приводит к возникновению растягивающих напряжений в углах с тупым углом или в неугловых областях заготовок, что может привести к продольным угловым трещинам или трещинам вне угла. Повторный нагрев поверхности заготовок под кристаллизатором или охлаждающие струи также могут вызвать расширение поверхностных слоев, что создает растягивающие напряжения на фронте затвердевания, где сталь имеет более низкую пластичность. Если в кристаллизаторе имеется заедание по углам заготовки, то чрезмерное охлаждение в каком-либо месте торца может вызвать локальные напряжения и продольные впадины и растрескивание. Переохлаждение в области мениска или в верхних зонах охлаждающего факела создает деформации поверхностного растяжения, что приводит к продольным лицевым трещинам.

- Существует множество источников механических напряжений в затвердевающей пряди. Застревание в форме, неправильная смазка, условия колебаний или чрезмерная конусность вызывают воздействие сил отрыва на прядь. Это создает осевые растягивающие напряжения и деформации, которые концентрируются в локально тонких областях оболочки, например, в местах колебаний, вызывая поперечные углубления или поперечные трещины. Напряжения на фронте затвердевания, где сталь имеет наименьшую пластичность, сжимающие в положении максимального выпячивания и растягивающие под валком на фронте затвердевания, когда происходит сдавливание выпячивания. Если конусность недостаточна, то вздутие оболочки в нижней части формы вызывает шарнирное действие в местах, расположенных вне углов, и растягивающую деформацию на фронте затвердевания.

Рис. 1. Температурные зоны пониженной горячей пластичности стали и механические свойства

Укрепление нити

Процессы теплового потока внутри затвердевающей стальной заготовки, такие как выделение перегрева и рост затвердевающей оболочки, влияют на качество литой заготовки. Знание распределения температуры в твердой оболочке ценно с точки зрения качества, потому что оно показывает, существуют ли быстро меняющиеся температурные градиенты, которые могут вызывать напряжения и трещины. Примером может служить повторный нагрев поверхности заготовки ниже вторичного охлаждения.

Обычно перегрев отводится в основном в литейной форме. Это важно, так как существует тесная связь между перегревом и равноосной зоной в литой заготовке из-за поведения свободно движущихся кристаллитов. Таким образом, отвод тепла в форме под влиянием нескольких переменных может повлиять на внутреннюю структуру и, как следствие, на наличие внутренних трещин, степень сегрегации по центральной линии и пористость.

Профиль оболочки имеет особенно важное значение для получения качественной литой заготовки без поверхностных или внутренних трещин. Обычно все трещины образуются в зоне пониженной пластичности вблизи фронта затвердевания (в пределах 50-100°С температуры солидуса). Следовательно, расстояние от поверхности до трещины является прямой мерой толщины оболочки в момент образования трещины.

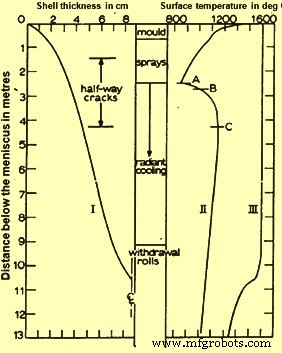

Пример аксиального профиля толщины оболочки и температуры срединной поверхности, показывающий примерное положение образования половинных трещин и повторного нагрева под струями для разливки заготовки, показан на рис. 2. Примерное аксиальное расположение образования трещин показано и видно быть закрытым к выходу из зоны вторичного охлаждения, ниже которой происходит резкий скачок призабойной температуры. Быстрый повторный нагрев вызывает появление растягивающих напряжений в зоне низкой пластичности вблизи фронта затвердевания. Таким образом, чтобы предотвратить эти трещины, распыление должно быть таким, чтобы свести к минимуму повторный нагрев поверхности. По сути, это приводит к более длинной зоне вторичного охлаждения с аксиально сужающимся потоком воды для уменьшения разрыва отбора тепла между дном зоны распыления и входом в радиационное охлаждение. Применение профиля оболочки также может быть очень полезным для различения трещин, образовавшихся в форме или под ней.

Рис. 2. Осевой профиль толщины скорлупы и температуры в средней части поверхности

Прогноз дна бассейна важен по двум причинам. Первая причина заключается в том, что бассейн с жидкостью не должен выходить за пределы отсечного стенда. Обычно глубина бассейна и скорость литья связаны линейно. Следовательно, глубина бассейна может регулироваться скоростью литья. Причина линейной зависимости заключается в том, что время затвердевания данного сечения примерно постоянно и не зависит от скорости разливки. Вторая причина заключается в том, что знание глубины ванны может помочь предотвратить появление несгибаемых трещин, которые могут образоваться при правке отлитой заготовки в горизонтальное положение. Если прядь не затвердевает на правильном станке, то растягивающие напряжения, действующие в области пониженной пластичности вблизи фронта затвердевания, могут привести к образованию трещин (в зависимости от конструкции разгибающего узла). Следовательно, скорость литья, возможно, придется ограничить, чтобы обеспечить полное затвердевание секции и устранение зоны низкой пластичности перед выпрямлением.

Два аспекта затвердевания при непрерывном литье, которые требуют правильного понимания, это (i) структура (столбчатая или равноосная) и (ii) рост твердой оболочки, покрывающей жидкую ванну. Литая структура критически важна для качества, поскольку она влияет как на образование внутренней трещины, так и на макросегрегацию. Равномерность роста затвердевающей корки может также усугубить образование продольных поверхностных трещин, а также частоту поперечных впадин и прорывов при разливке заготовок.

Структура приведения

Ряд факторов оказывает значительное влияние на размер центральной равноосной зоны по сравнению с окружающей столбчатой зоной в непрерывнолитом сечении. Этими факторами являются (i) перегрев стали, (ii) состав стали, (iii) поток жидкости в ванне с жидкостью, (iv) размер сечения и (v) конструкция машины (изогнутая или прямая машина). Из них преобладающее влияние оказывает перегрев, который обычно измеряется в промежуточном ковше. Столбчатая зона предпочтительнее за счет равноосной зоны с повышением температуры стали (ликвидус плюс перегрев). Максимальный эффект обычно наблюдается, когда перегрев составляет менее 30°C. Следовательно, желателен низкий перегрев (насколько это возможно без замерзания форсунок), чтобы максимизировать равноосную структуру, которая более устойчива к растрескиванию и способствует уменьшению макросегрегации. /Р>

Содержание углерода в стали влияет на длину столбчатой зоны непрерывнолитых заготовок. Равноосная структура предпочтительна в среднем диапазоне содержания углерода (от 0,17% до 0,38% С). Увеличение содержания фосфора с 0,008 % до 0,02 % в заготовках с содержанием углерода от 0,13 % до 0,30 % также вызывает сокращение столбчатой зоны.

Аналогичные эффекты наблюдаются в заготовках с электромагнитным перемешиванием. Индуцированный поток жидкости с помощью электромагнитных мешалок может заметно усилить рост равноосной зоны, особенно если проводить его в кристаллизаторе при умеренных перегревах. Перемешивание под формой также может прервать рост столбчатых дендритов, хотя следует соблюдать осторожность, чтобы свести к минимуму образование белых полос затвердевания (как видно на отпечатках серы в отлитом сечении). Большой размер сечения также благоприятствует росту равноосной зоны.

Конструкция машины непрерывного литья заготовок, будь то прямая или изогнутая, также влияет на структуру отливки. Длина столбчатой зоны, примыкающей к внутренней радиусной (верхней) грани, обычно доходит до осевой линии заготовки, тогда как столбчатая зона, примыкающая к внешнему радиусу (нижней) грани, значительно короче. Это наблюдение характерно для стальных профилей, отлитых на криволинейной машине, по сравнению с осесимметричной структурой, полученной на прямых машинах. Предполагается, что кристаллы стали, образующиеся на мениске, падают в ванну жидкости и оседают преимущественно против фронта затвердевания, наступающего со стороны внешнего радиуса. Таким образом, рост столбчатых дендритов прекращается, а противоположные, примыкающие к внутренней грани радиуса, беспрепятственно растут столбчатые дендриты. Влияние факторов, влияющих на структуру отливки, можно объяснить образованием и выживанием этих неприкрепленных кристаллов. Например, перегрев оказывает такое сильное влияние, потому что кристаллы переплавляются в чрезмерно горячей жидкости, так что столбчатый рост может происходить беспрепятственно. Точно так же среда C демонстрирует большее количество равноосной структуры, поскольку кристаллы, которые действительно попадают в область горячей жидкости, должны переплавляться за счет твердофазного преобразования гамма-фазы в дельта-фазу. Это связано с диффузией C, небольшим, но важным кинетическим ограничением.

Развитие оболочки

В области кристаллизатора скорость роста оболочки определяется внешним отводом тепла. Следовательно, все переменные, влияющие на распределение теплового потока формы, также напрямую влияют на рост оболочки. Ниже в литейной машине, где оболочка значительно утолщена, проводимость через твердую сталь оболочки сама по себе становится определяющей скоростью.

Важным аспектом роста скорлупы, особенно в форме, является то, что она может быть неравномерной. Оболочка может быть местами тонкой рядом с глубокими метками колебаний, где зазор между сталью и формой большой. Содержание углерода в стали также влияет на равномерность роста корки. При исследовании выламывающихся оболочек было замечено, что рост скорлупы наиболее неравномерен в вырывной скорлупе с 0,1 % C из-за значительной морщинистости поверхности. Морщины и связанные с ними зазоры уменьшают отвод тепла от формы. Предполагается, что причиной такого поведения является усадка, связанная с дельта-гамма-превращением, которое при 0,1 % C протекает в твердом состоянии при самой высокой температуре.

Макросегрегация

В непрерывнолитых заготовках серьезность макросегрегации по центральной линии и пористость связаны со структурой отливки. В общем, с большей столбчатой зоной возникает больше проблем с качеством. Следовательно, такие факторы, как (i) низкий перегрев, (ii) состав стали, (iii) сталь со средним содержанием углерода, (iv) электромагнитное перемешивание, особенно в литейной форме, и (v) большой размер сечения помогают в формировании равноосной структуры. что выгодно для качества.

В этом случае трудность контроля макросегрегации в заготовках частично возникает из-за образования/выживания неприкрепленных кристаллов, а также из-за упаковки кристаллов в нижней части жидкой ванны, где увеличивается доля твердой фазы. В неблагоприятных условиях периодическое кольматирование кристаллов у дна ванны вызывает выделение карманов жидкости, которые замерзают с образованием усадочных полостей и областей макросегрегации (C, Mn, S, P,). Для литья сталей с высоким содержанием углерода, которые подвержены этой проблеме, недавно был применен другой подход для уменьшения макросегрегации. Заготовки отливают с высоким перегревом для устранения кристаллов (и равноосной структуры), в то время как применяются высокоинтенсивные охлаждающие струи, чтобы максимизировать скорость затвердевания, тем самым снижая тенденцию к расслоению.

Макросегрегация по центральной линии непрерывнолитых заготовок возникает в основном из-за вздутия очень близко к завершению затвердевания. Выпуклость тянет обогащенную остаточную жидкость вниз, где она замерзает по центральной линии. Трещины также могут возникать в то же время, если выпячивание сильное. Степень равноосной структуры является важным фактором сегрегации, как и для «полумакросегрегации», которая проявляется в виде пятен внутри заготовки. Морфология и упаковка кристаллов, а также электромагнитное перемешивание влияют на степень макросегрегации.

Производственный процесс

- Важные аспекты контроля качества обработки на станках с ЧПУ

- Важные аспекты проектирования доменной печи и связанного с ней вспомогательного оборудования

- Автоматизация, приборостроение и моделирование процессов непрерывного литья стали

- Охлаждение воздушным туманом в непрерывном литье

- Порошки для пресс-форм непрерывного литья заготовок

- Промковш и его роль в непрерывном литье стали

- Основы непрерывного литья стали

- Электромагнитное перемешивание в процессе непрерывного литья заготовок

- Роль формы в непрерывном литье стали

- WL 3.1754 Марка 3.1754 T6