Теплообмен при непрерывной разливке стали

Теплообмен при непрерывной разливке стали

При непрерывной разливке (НЛ) стали большое значение имеет тщательный контроль за охлаждением слитка и нарастанием корки по ходу МНЛЗ. Эти факторы играют важную роль в образовании трещин и других дефектов, которые могут образовываться в литом стальном изделии. Для обеспечения бездефектного литья стального проката охлаждение ручья проводят по схеме, зависящей от марки стали, размеров металлопродукции, скорости разливки и конструкции СС-машины. С другой стороны, контроль длины жидкой ванны является ключевым элементом в оптимизации скорости разливки с точки зрения хорошей производительности. Таким образом, теплообмен играет очень важную роль в работе машин СС, особенно при разливке чувствительных к трещинам марок стали. Фактически, множество различных явлений одновременно контролируют сложную последовательность событий, управляющих теплопередачей в процессе КС.

Температура жидкой стали в промежуточном ковше обычно на 30-50°С выше, чем температура ликвидуса. В начале процесса непрерывной разливки жидкая сталь охлаждается в изложнице с водяным охлаждением, чтобы сформировать затвердевшую оболочку, которая может поддерживать жидкую ванну на выходе из формы. Типичная температура в конце кристаллизатора составляет 1100 °C, а в центре ручья — 1550 °C. Поскольку сталь затвердевает не при фиксированной температуре, а в диапазоне температур, существует кашеобразная область, в которой сталь затвердевает. ни полностью твердым, ни полностью жидким. Марки стали, применяемые в непрерывной разливке, полностью твердеют ниже температуры от 1350 до 1500°С, а затвердевание начинается при температуре от 1450°С до 1525°С. Это сильно зависит от содержания легирующих элементов в сталь.

Теплопередача в затвердевающем продукте из стали СС происходит сложным образом, так как тепло, которое необходимо отвести, возникает из-за изменений энтальпии в стальной заготовке как из-за понижения температуры, так и из-за фазовых переходов. Первое называется явным изменением тепла, а второе — скрытой теплотой. Более того, фазовые превращения включают не только изменения между твердыми фазами, но и условия, возникающие при затвердевании сплава. Например, между температурами ликвидуса и солидуса существует мягкая зона, которая зависит от содержания углерода в стали. Кроме того, термическое сопротивление увеличивается по мере увеличения толщины стальной оболочки от мениска до дна формы. Теплопередача в этой области осуществляется теплопроводностью.

Затвердевание стали в процессе непрерывной разливки начинается в литейной форме, затем следует в зонах вторичного охлаждения и завершается в условиях воздушного охлаждения. Технология литья требует очень эффективной передачи тепла от поверхности ручья к системам водяного охлаждения.

Возникновение теплообмена во время первичной (жидкая сталь в кристаллизатор), вторичной (зоны распыления) и третичной (свободное излучение) стадий охлаждения является основным явлением, связанным с непрерывной разливкой жидкой стали. Важно либо прогнозирование теплового поведения, либо определение таких систем теплопередачи, поскольку они напрямую влияют на затвердевание, особенно на начальном этапе формирования твердой оболочки внутри формы.

Охлаждение и затвердевание при непрерывном литье происходят в основном в секциях кристаллизатора и вторичного охлаждения. Охлаждение, которое происходит в литейной форме, должно быть достаточным для охлаждения жидкой стали до точки, при которой на поверхности образуется твердый слой достаточной толщины, чтобы механически поддерживать ванну жидкой стали внутри стальной оболочки, когда она выходит из литейной формы. С другой стороны, процесс вторичного охлаждения должен быть достаточным для завершения процесса затвердевания, начатого в форме. Скорость охлаждения является критическим параметром и по другим причинам, поскольку чрезмерно высокая скорость охлаждения приводит к образованию трещин в зоне изгиба отлитого стального изделия, а чрезмерно низкая скорость охлаждения приводит к образованию чрезвычайно длинной жидкой ванны.

Процессами, влияющими на теплообмен в процессе КС жидкой стали, являются теплопроводность и конвекция в области жидкой стали, теплопроводность в затвердевшей оболочке, теплоперенос между наружным слоем затвердевшей оболочки и поверхностью стенки кристаллизатора, теплопроводность в кристаллизаторе, теплообмен в кристаллизаторе между стенками канала и охлаждающей водой, теплообмен в зоне вторичного охлаждения конвекцией и излучением, теплообмен между затвердевающей ручьем и валками кондуктивным путем. Кроме того, существенное влияние на теплообмен оказывают тепловые эффекты, связанные с фазовыми превращениями, сопровождающими затвердевание.

Контроль теплообмена в литейной форме и в зонах вторичного охлаждения играет важную роль в процессе затвердевания жидкой стали. Теплообмен ограничивает скорость литья и существенно влияет на формирование твердой оболочки.

Теплообмен в форме CC

Теплопередача в пресс-форме CC имеет решающее значение и определяется многими сложными явлениями. Математическое и компьютерное моделирование обычно используется для лучшего понимания тепловых условий пресс-формы, а также для помощи в правильном проектировании и методах эксплуатации. Преобладающий поперечный теплообмен можно рассматривать как поток тепловой энергии через ряд термических сопротивлений от высокотемпературного источника жидкого стального сердечника в кристаллизаторе к стоку охлаждающей воды системы охлаждения кристаллизатора. Термические сопротивления теплопередачи приведены ниже.

- Передача тепла через затвердевающую оболочку

- Передача тепла от поверхности стальной оболочки (обшивки) к внутренней поверхности медной футеровки

- Передача тепла через медную форму

- Теплопередача от внешней поверхности медной футеровки к охлаждающей воде формы

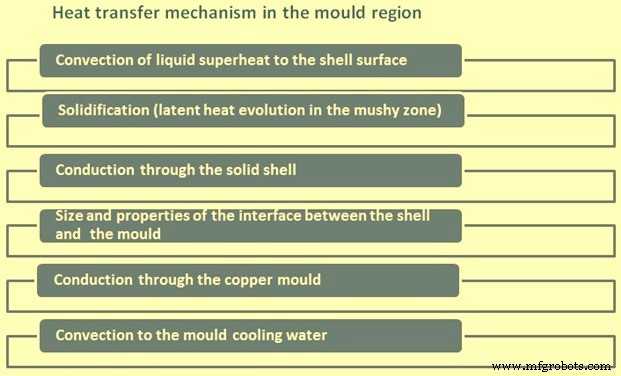

В области литейной формы теплообмен регулируется следующим образом. (Рис. 1)

- Конвекция перегрева жидкости к поверхности оболочки

- Затвердевание (выделение скрытого тепла в кашицеобразной зоне)

- Проведение через твердую оболочку.

- Размер и свойства интерфейса между оболочкой и формой

- Проведение через медную форму

- Конвекция в охлаждающую воду формы

Рис. 1. Механизм теплопередачи в области пресс-формы

Теплопередача от поверхности стальной оболочки к внутренней поверхности медной футеровки является наиболее сложной и является контролирующей стадией в литейной форме. Он включает в себя в основном два механизма теплопередачи, а именно (i) теплопроводность и (ii) излучение. Характерной особенностью этого этапа теплопередачи является усадка затвердевающей стали (которая зависит от марки стали и условий работы машины CC) и возникающая в результате этого тенденция к образованию воздушного зазора между стальной оболочкой и поверхностью формы.

Формирование воздушного зазора сложное и может варьироваться как в поперечном, так и в продольном направлении. Таким образом, он оказывает переменное влияние на механизм переноса тепла, а также на величину теплового потока. Например, по мере образования воздушного зазора теплообмен идет в основном от кондуктивного к излучению, что приводит к уменьшению теплового потока. В целом, этот этап теплопередачи представляет собой наибольшее тепловое сопротивление из всех четырех этапов, особенно в отношении теплопередачи через медную футеровку и от последней к охлаждающей воде формы.

Вся картина отвода тепла в кристаллизаторе зависит от динамики образования зазоров. Как правило, ширина зазора имеет тенденцию к увеличению с увеличением расстояния от мениска по мере того, как стальная оболочка затвердевает и сжимается вдали от поверхности формы. Кроме того, по мере того, как толщина оболочки увеличивается по мере удаления от мениска, она имеет тенденцию противостоять противодействующему эффекту выпучивания ферростатического давления, чтобы уменьшить зазор.

После охлаждения стали рядом с поверхностью формы ниже температуры солидуса начинается развитие зазора. Определение фактического размера зазора затруднено из-за трех факторов, а именно (i) колебательного движения формы, (ii) движения отлитого стального изделия в форме, связанного со скоростью литья, и (iii) случайного движения формы. стальное изделие отливают в плоскости, перпендикулярной направлению разливки. Присутствие формовочного порошка наряду с газами в зазоре является дополнительным фактором, усложняющим теплообмен. В результате тепловое сопротивление в зазоре трудно точно определить. После выхода из формы поверхность сляба охлаждается струей воды и на воздухе. Тепловой поток, уносимый при этом с поверхности остывающего ручья, пропорционален разности температур поверхности ручья и температуры охлаждающей среды. Зону теплообмена в кристаллизаторе можно разделить на три зоны (i) зону прямого контакта жидкой стали со стенками кристаллизатора, (ii) промежуточную зону, где появляется слой затвердевшей стали, и (iii) зону с развивающимся воздушным зазором. Развитие воздушного зазора вызывает очень высокий температурный градиент между оболочкой затвердевающей заготовки и стенкой кристаллизатора. Изменение параметров зазора оказывает существенное влияние на ход процесса кристаллизации и является потенциальным источником нарушений стабильного течения литейного процесса. Поэтому для оценки стабильности рассматриваемой системы важно знать влияние геометрии зазора на тепловую работу кристаллизатора.

Теплопередача на внутренней поверхности меди дополнительно осложняется эффектами смазки формы. Другим фактором, влияющим на теплопередачу на этой поверхности пресс-формы, является конусность пресс-формы, которая имеет тенденцию увеличивать теплопередачу, поскольку противодействует эффекту образования зазора.

Как правило, локальный тепловой поток по длине кристаллизатора достигает максимального значения на уровне или чуть ниже мениска жидкой стали и уменьшается по длине кристаллизатора. Средний тепловой поток для всей формы увеличивается с увеличением скорости литья.

Теплопередача через медную футеровку осуществляется теплопроводностью. Это зависит от теплопроводности меди и ее толщины; чем больше толщина, тем выше температура горячей поверхности медной футеровки. Теплопередача от наружной поверхности медной футеровки к воде, охлаждающей форму, осуществляется за счет принудительной конвекции. Хотя объемная температура охлаждающей воды, обычно около 40°С, обычно ниже ее температуры насыщения при заданном давлении воды, кипение все же возможно в локальных областях на внешней поверхности формы, если локальная температура этой поверхности достаточно высока для пузырьки водяного пара зарождаются на поверхности, переходят в более холодную объемную охлаждающую воду и конденсируются. Этот эффект увеличивает теплопередачу. Пузырьковое кипение может привести к цикличности температурного поля через медную изложницу (как на холодном, так и на горячем торце) и привести к ухудшению качества стального литья. Кипение можно подавить, увеличив скорость воды в системе охлаждения или подняв давление воды. Начальное кипение более вероятно в изложницах для заготовок, которые имеют более высокие температуры холодной поверхности, чем изложницы из-за меньшей толщины стенок. Типичные значения температуры холодной поверхности находятся в диапазоне 150°C для кристаллизаторов для заготовок и 100°C для кристаллизаторов для слябов.

Управление теплопередачей в форме осуществляется системой водяного охлаждения с принудительной конвекцией, которая обычно рассчитана на высокую скорость теплопередачи, возникающую в результате процесса затвердевания. Как правило, охлаждающая вода поступает в нижнюю часть формы, проходит вертикально через серию параллельных водяных каналов, расположенных между внешней стенкой формы и стальной защитной рубашкой, и выходит в верхней части формы. Основные параметры управления следующие.

- Объем воды при требуемой температуре воды, давлении и качестве.

- Скорость потока воды равномерно через каналы по периметру гильзы формы.

Как правило, используется замкнутая система рециркуляции под давлением. Скорость потока воды должна быть достаточной для поглощения тепла ручья без чрезмерного повышения температуры воды в объеме. Сильное повышение температуры может привести к снижению эффективности теплопередачи и повышению температуры пресс-формы. По этой же причине температура воды на входе в форму также не должна быть чрезмерной. Также требуется надлежащее давление воды в пресс-форме. Более высокое давление воды, как правило, подавляет кипение, но чрезмерно высокое давление может вызвать механическую деформацию формы.

Качество воды является важным фактором в отношении отложения накипи на футеровке формы. Отложение накипи может быть серьезной проблемой, поскольку оно вызывает дополнительное термическое сопротивление на границе раздела форма-охлаждающая вода, что повышает температуру формы-стенки, что приводит к неблагоприятным последствиям, таким как образование пара и снижение прочности медной футеровки. Тип и количество образующейся накипи в основном зависят от температуры и скорости охлаждающей воды, температуры холодной поверхности формы и типа обработки воды.

Для достижения надлежащей скорости потока система охлаждения спроектирована таким образом, чтобы скорость была достаточно высокой для обеспечения эффективного коэффициента теплопередачи на границе раздела формы и охлаждающей воды. Слишком низкая скорость потока создает более высокое тепловое сопротивление на этой границе раздела, что может привести к кипению и его неблагоприятным последствиям. Как правило, чем выше скорость охлаждающей воды, тем ниже температура формы. Система охлаждения также должна быть спроектирована таким образом, чтобы обеспечивать требуемое равномерное распределение скорости потока вокруг кристаллизатора и максимизировать площадь поверхностей, непосредственно охлаждаемых водой. Равномерное распределение потока может быть достигнуто правильной геометрической конструкцией водоводов с использованием коллекторов и пластин для прессования.

Мониторинг рабочих параметров системы охлаждения кристаллизатора позволяет оценить процесс литья. Например, при постоянном расходе охлаждающей воды тепло, отводимое от поверхности кристаллизатора, напрямую связано с разницей между температурой воды на входе и выходе (дельта Т). Таким образом, чрезмерно большая дельта Т указывает на аномально низкий расход для одной или нескольких поверхностей формы, тогда как чрезмерно маленькая дельта Т указывает на аномально большое отложение накипи на одной или нескольких поверхностях формы. Неравная дельта T для противоположных поверхностей возникает из-за несимметричного потока заливки, деформации формы или смещения ручья.

Теплообмен в секции вторичного охлаждения машины CC

Под кристаллизатором передача тепла происходит за счет прямого контакта стальной оболочки с охлаждающей средой, водой или водовоздушной смесью из распылительных форсунок. Охлаждение в этой секции часто называют вторичным охлаждением. В этой секции вторичного охлаждения тепло отводится за счет распыления воды под высоким давлением, излучения и контакта с опорными и направляющими валками. В этой зоне теплообмен характеризуется комбинированным коэффициентом теплоотдачи. Здесь тепло передается всеми тремя способами передачи (проводимостью, конвекцией и излучением). Но также валки и особенно опорные валки с внутренним охлаждением отводят много тепла от ручья.

В зоне вторичного охлаждения тепловой поток, отводимый от поверхности стальной отливки, можно выразить как

q =K (Ts – Tw) + qR

Где q — общий тепловой поток, K — коэффициент теплопередачи, Ts — температура поверхности, Tw — температура охлаждающей воды, а qR — радиационный тепловой поток.

Основной переменной, влияющей на вторичное охлаждение, является температура поверхности. Теоретический термин «температура Лейденфроста» имеет очень практическое значение для работы и конструкции машины CC. Эффективность охлаждения распылением сильно зависит от температуры поверхности. На охлаждаемой поверхности может образовываться устойчивый паровой слой. Стабильный паровой слой защищает поверхность от прямого контакта с теплоносителем, а охлаждение имеет низкую интенсивность. Стабильность парового слоя связана с температурой поверхности. При понижении температуры и схлопывании слоя пара охлаждение мгновенно возрастает.

Фактическая температура поверхности и «температура Лейденфроста» для соответствующих условий литья и вторичного охлаждения могут значительно изменить интенсивность охлаждения. Температура Лейденфроста — это теоретический термин, который имеет практическое значение для непрерывной разливки. Теоретического метода для предсказания температуры Лейденфроста не существует. Его можно получить только путем измерения.

Интенсивность охлаждения может быть в десять раз выше в области низких температур по сравнению с интенсивностью в области высоких температур. Границей между этими двумя температурными областями является температура Лейденфроста.

Основные функции теплопередачи системы распыления воды заключаются в следующем.

- Количество воды, необходимое для полного затвердевания, зависит от ограничений, связанных с работой CC, т. е. марки стали, скорости разливки и т. д.

- Возможность регулировать тепловой режим слитка из-под кристаллизатора до операции отсечки, т. е. температуру поверхности слитка и температурные градиенты в слитке.

- Вспомогательные функции, такие как охлаждение удерживающих роликов.

Необходимо контролировать как уровни температуры, так и температурные градиенты в ручье, чтобы избежать возникновения поверхностных и внутренних дефектов, таких как неправильная форма и трещины. При высокой температуре прочностные свойства стальной оболочки играют решающую роль в способности оболочки противостоять внешним и внутренним силам, возникающим при работе КС. Основными силами являются силы, возникающие из-за ферростатического давления жидкого ядра и тяги операции извлечения. В частности, пластичность стали, близкой к температуре солидуса, низкая, и оболочка склонна к образованию трещин. Важно контролировать градиенты температуры, потому что могут быть вызваны термические деформации, которые превышают прочность стали, что приводит к трещинам. Чрезмерные термические напряжения возникают в результате изменения скорости отвода тепла либо при переохлаждении, либо при недостаточном охлаждении. Последние условия возникают из-за повторного нагрева, который возникает, когда распылительное охлаждение прекращается ненадлежащим образом, и слиток повторно нагревается за счет теплопередачи изнутри с повышением температуры, прежде чем распадаться за счет теплопередачи излучением в окружающую среду. В этих условиях могут возникнуть чрезмерные деформации и трещины. Этот эффект можно уменьшить, расширив и изменив режим охлаждения распылением воды, чтобы обеспечить плавный переход к зоне радиационного охлаждения.

Таким образом, при проектировании системы вторичного охлаждения необходимо создать тепловой режим вдоль ручья, удовлетворяющий целостность и качество продукта. Например, заданы температуры поверхности вдоль пряди. Обычно они находятся в диапазоне от 700°C до 1200°C. На основе этой информации скорости охлаждения вдоль ручья определяются из уравнений теплопередачи. Важными параметрами в этих расчетах являются коэффициент конвекционной теплопередачи водяных струй и поток воды (количество воды на единицу площади поверхности контакта). Тип форсунки, положение форсунки по отношению к поверхности ручья, количество форсунок и давление воды выбираются таким образом, чтобы обеспечить требуемый поток и распределение воды по сектору вторичного охлаждения. Несколько сопел обычно используются на каждом уровне пряди, которая имеет перекрывающийся рисунок.

Как правило, вдоль ручья устанавливается ряд зон охлаждения, каждая из которых имеет одинаковую конфигурацию сопел и характеристики теплопередачи. Так как требуемые скорости охлаждения по длине ручья уменьшаются, его расход воды в последующих зонах уменьшается.

Во время работы поток воды изменяется, чтобы компенсировать изменения условий разливки, таких как скорость разливки, температура поверхности слитка, температура охлаждающей воды и марка стали.

В области вторичного охлаждения происходят три основные формы теплопередачи, а именно излучение, теплопроводность и конвекция.

Излучение является преобладающей формой теплопередачи в верхних областях камеры вторичного охлаждения и описывается следующим уравнением.

Q =KEA (Ts? -Ta?) (значения Ts и Ta приведены в степени 4)

Где K — общепринятая постоянная Стефана-Больцмана, E — коэффициент излучения (обычно 0,8), A — площадь поверхности, а Ts и Ta — температура поверхности стали и температура окружающей среды соответственно.

Когда продукт проходит через валки, тепло передается через оболочку в виде теплопроводности, а также через толщину валков в результате соответствующего контакта. Эта форма теплопередачи описывается законом Фурье.

Q=кА (Ti-To)/дельта X

Для кондуктивной теплопередачи через стальную оболочку k — теплопроводность оболочки, тогда как A и дельта X — площадь поперечного сечения и толщина стальной оболочки соответственно, через которые передается тепло. Ti и To – температура внутренней и внешней поверхности оболочки соответственно. Эта форма теплопередачи также происходит через защитные валки.

Конвекция – это механизм теплопередачи, возникающий при быстром движении капель распыляемой воды или тумана из распылительных форсунок, проникающих в слой пара рядом со стальной поверхностью, который затем испаряется. Этот конвективный механизм математически описывается законом охлаждения Ньютона следующим уравнением.

q=hA (Ts-Tw)

где коэффициент теплопередачи «h» (постоянная) определяется экспериментально для выбранных потоков воды, типов форсунок, давления распыляемой воды (и давления воздуха, если используется воздушный туман) и, наконец, температуры поверхности стали. А – площадь поверхности. Ts и Tw — температура стальной поверхности и температура распыляемой воды соответственно.

В частности, вторичное охлаждение выполняет следующие функции.

- Улучшайте и контролируйте скорость затвердевания, а для некоторых роликов добивайтесь полного затвердевания в этой области.

- Регулировка температуры пряди за счет регулировки интенсивности распыления воды.

- Охлаждение защитной оболочки машины CC

Роль системы вторичного охлаждения заключается в контроле теплового состояния слитка от выхода из кристаллизатора до полного его затвердевания. Для получения бездефектной продукции из СС стали охлаждение ручья проводят по схеме, которая зависит от марки стали, размера ручья, скорости разливки и конструкции машины СС. Как правило, следует избегать больших колебаний температуры, а также высоких скоростей охлаждения или повторного нагрева. Поверхностный повторный нагрев приводит к термическим напряжениям в области, близкой к фронту затвердевания, и это может привести, в зависимости от величины повторного нагрева и марки стали, к растрескиванию срединной поверхности или горячему растрескиванию в целом. Также важно, чтобы температура поверхности слитка в зоне гибки или правки находилась за пределами диапазона низкой пластичности отливаемой стали. В противном случае существует риск растрескивания поверхности.

Теплопередача вне секции вторичного охлаждения

От конца участка вторичного охлаждения до участка отрезки ручей в основном охлаждается на воздухе только за счет конвекции и излучения.

Производственный процесс

- Включения в непрерывнолитой стали и их обнаружение

- Автоматизация, приборостроение и моделирование процессов непрерывного литья стали

- Охлаждение воздушным туманом в непрерывном литье

- Порошки для пресс-форм непрерывного литья заготовок

- Промковш и его роль в непрерывном литье стали

- Основы непрерывного литья стали

- Электромагнитное перемешивание в процессе непрерывного литья заготовок

- Роль формы в непрерывном литье стали

- Теплопередача печатной платы

- Процесс термической обработки стали