Огнеупорная футеровка промковша непрерывного литья заготовок

Огнеупорная футеровка промковша непрерывного литья заготовок

При непрерывной разливке (НЛ) сталей промковш представляет собой буферную емкость с огнеупорной футеровкой, расположенную между ковшом и кристаллизатором НЦ. Промковш служит резервуаром и распределительным сосудом. За прошедшие годы в промежуточном ковше CC произошли кардинальные изменения. Из простого резервуара и распределительного сосуда промежуточный ковш сегодня рассматривается как сосуд для рафинирования стали, и возникла совершенно новая область в технологии производства стали, известная как металлургия промежуточного ковша. Сегодня промежуточный промежуточный ковш также выполняет определенные металлургические функции, такие как подача жидкой стали в кристаллизатор с контролируемой скоростью, а также термическая и химическая гомогенизация и т. д. Он также направлен на постоянное улучшение многих параметров, связанных с качеством, таких как гидродинамика, теплоизоляция, включение флотация и удаление, захват водорода и т. д.

Различные огнеупоры, связанные с ковшом, включают материалы футеровки ковша (как постоянная, так и рабочая футеровка), плотины и водосливы, ударную подушку, систему управления потоком (моноблочная пробка или шиберный затвор), защиту потока заливки между ковшом и формой (кожух или погружной входной патрубок, SEN). ), сопло промежуточного ковша и опорный блок. Плотины и водосливы изготавливаются из магнезитовых (MgO) плит или глиноземистых (Al2O3) кирпичей. Жидкая сталь из промковша в изложницу подается с помощью насадки, погруженной в расплавленную сталь в изложнице. SEN должны быть устойчивы к коррозии и выкрашиванию. Также важно засорение сопла. Обычно используются изостатические прессованные СЭН с глиноземом, графитом и плавленым кварцем.

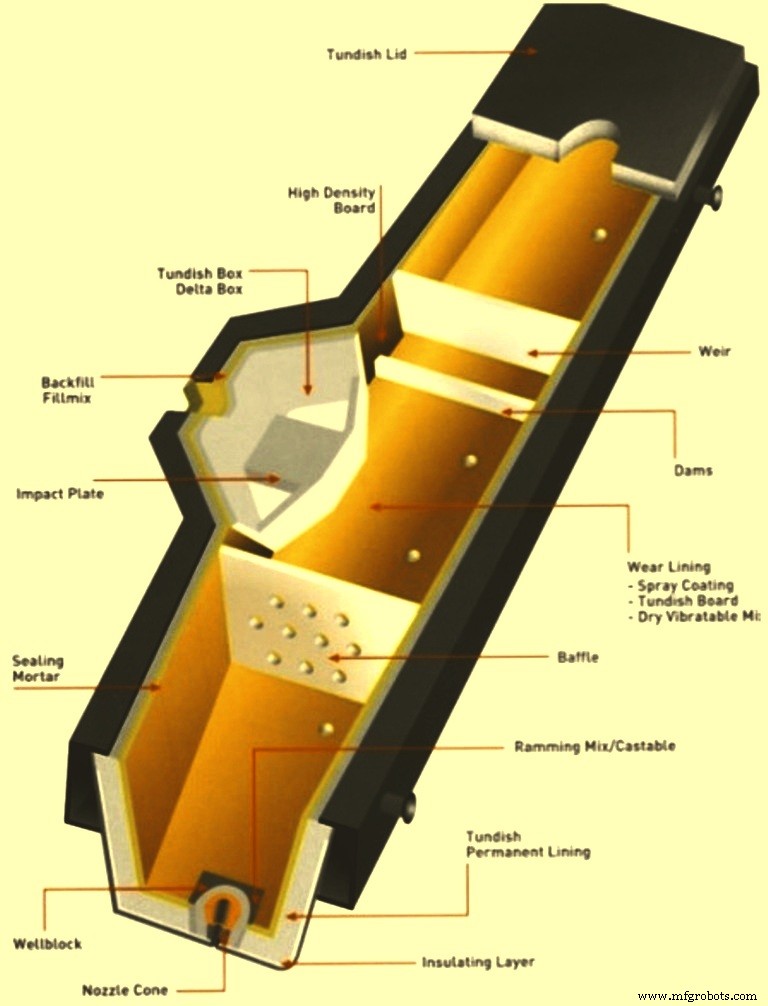

На рис. 1 показан типичный промежуточный ковш вместе с его огнеупорами.

Рис. 1. Типичный промежуточный ковш вместе с огнеупорами

Конструкция огнеупорной футеровки и качество огнеупоров, используемых для футеровки, оказывают большое влияние на эксплуатационные параметры машин CC, такие как требования к перегреву, скорость машины, такие явления, как начальная холодная пробка, засорение форсунки, сквозной промежуточный ковш и т. д. Из-за При экстремальных температурах огнеупорная футеровка промежуточного ковша должна быть спроектирована так, чтобы выдерживать термический удар, предотвращать тепловые потери, предотвращать окисление, а также противостоять эрозии и коррозии, предотвращая при этом загрязнение жидкой стали нежелательными примесями. Выбор огнеупоров для промежуточного ковша также имеет решающее значение из-за длительной последовательности разливки, более быстрого оборота промежуточного ковша, более длительного срока службы, чистоты стали, а также из-за того, что огнеупоры для промежуточного ковша представляют собой высокие удельные затраты при эксплуатации СС.

Материал футеровки разливочного желоба оказывает непосредственное влияние на качество жидкой стали, так как он близок к стадии затвердевания. Рабочая футеровка промежуточного ковша остается в контакте со сталью, а эрозия инициируется на границе раздела жидкая сталь-воздух при колебаниях уровня жидкой стали в промежуточном ковше. Различные оксиды металлов, присутствующие в жидкой стали, являются основными агентами, вызывающими эрозию огнеупорной футеровки разливочного ковша. Шлак, соприкасающийся с огнеупором разливочного устройства во время литья, и порошок, покрывающий разливочное устройство, также являются причиной эрозии. Исходной точкой эрозии является образование «волосяных трещин» на границе жидкой стали и воздуха из-за термического выкрашивания. Через эти волосяные трещины происходит проникновение жидкой стали и шлака, после чего возникает эрозия. Кроме того, сложные взаимодействия на границе раздела огнеупор-жидкость стали также могут ухудшить качество стали из-за образования включений. Меньшая эрозия рабочей футеровки обеспечивает меньшее количество неметаллических включений в стали.

Огнеупорная футеровка промежуточного ковша имеет определенный срок службы, зависящий от качества футеровки и типа шлака промежуточного ковша. Химическая реакция между огнеупорным слоем рабочей футеровки и шлаком промковша очень важна, особенно в случае разливки с высокой последовательностью. Огнеупорная рабочая футеровка промежуточного ковша подвергается различным напряжениям, возникающим в результате термохимической нагрузки. Химический состав шлака и его вязкость играют важную роль в износе огнеупорной футеровки. На практике состав промежуточного шлака сильно различается даже в течение одной последовательности. Следовательно, ни один из огнеупорных составов не дает хороших характеристик со всеми типами промежуточных шлаков, обычно встречающихся во время эксплуатации.

Желательно, чтобы огнеупорная футеровка промежуточного ковша выполняла ряд различных функций, включая устойчивость к жидкой стали (высокая температура солидуса), стойкость к шлаку разливочного ковша, низкую теплопроводность (хорошие теплоизоляционные свойства), хорошую стабильность (отсутствие эрозии огнеупора во время разливки). ), высокая стойкость к тепловому удару, химическая инертность, должны быть одноразовыми после использования и доступная цена. Кроме того, огнеупорная футеровка промежуточного ковша должна иметь низкий кислородный потенциал, хорошую механическую стойкость, низкое поглощение водорода сталью и легкое удаление черепки.

Существует несколько способов огнеупорной футеровки промежуточных емкостей, которые используются. К ним относятся (i) кирпичная футеровка, (ii) торкретируемая футеровка, (iii) футеровка разливочного ковша, (iv) футеровка разбрызгивателя и (v) сухая футеровка разливочного ковша. Каждый метод имеет свои преимущества и недостатки как с точки зрения операций, так и влияния на качество стали. Эти методы облицовки разливочного ковша описаны ниже.

Кирпичная футеровка

Кирпичная футеровка промежуточных разливочных машин появилась вместе с внедрением в 1960-х годах технологии непрерывного литья жидких сталей. По сути, это расширение огнеупорной практики ковша на промежуточный ковш. В этом типе футеровки обычно используется кирпич с высоким содержанием глинозема. Кирпичи находятся в непосредственном контакте с жидкой сталью после предварительного нагрева.

Преимуществами этого типа футеровки являются низкий риск поглощения водорода жидкой сталью, небольшие запасы, отсутствие инвестиций в специализированное футеровочное оборудование и низкий риск вымывания футеровки.

Недостатками кирпичной футеровки являются необходимость интенсивного отверждения, длительное время подготовки промковша, высокая трудоемкость, плохая изоляция, высокая теплопроводность, способствующая более высоким потерям температуры, отсутствие возможности холодного пуска, вероятность протекания промковша из-за наличия слабых швов, трудная распалубка. использованной футеровки и потребность в большом количестве промежуточных емкостей.

Готовая подкладка

Футеровка с возможностью торкретирования в промежуточном ковше была первоначально введена японской сталелитейной промышленностью для решения проблем, связанных с кирпичной футеровкой. В этом способе сухой огнеупорный порошок нужного состава после псевдоожижения переносят и укладывают на стенку промковша с помощью торкрет-машины для получения монолитной футеровки. Первоначально они были на основе алюмосиликата, а затем были преобразованы в базовый тип (на основе магнезита), чтобы помочь в металлургической практике. Обычные материалы для торкретирования ковша рассчитаны на низкую прочность в диапазоне температур от 1000 до 1250 градусов C.

Эта особенность способствует образованию слабой зоны между резервной футеровкой и зоной спекания, что, в свою очередь, облегчает удаление черепков. Одним из многих недостатков торкрет-материала из промковша является усадка при высокой температуре, которая ухудшает характеристики торкрет-материала. Высокая усадка вызывает высокое напряжение и последующее образование трещин во время эксплуатации, в то время как низкая усадка может стать препятствием для легкого удаления черепки.

Этот тип футеровки обеспечивает монолитную структуру без швов и относительно улучшенные операции по удалению чешуи, но мало что дает в отношении времени предварительного нагрева или потерь тепла из-за высокой плотности торкретированных футеровок. Этот тип футеровки имеет тенденцию к растрескиванию и растрескиванию во время быстрого предварительного нагрева, поэтому промежуточный ковш с нарезной футеровкой нельзя подвергать методам холодного пуска.

Преимущества торкретируемой футеровки:низкий риск поглощения водорода жидкой сталью, небольшие запасы, отсутствие стыков, меньшая трудоемкость, относительно простая установка за меньшее время и относительно меньшая сложность очистки.

Недостатками этого вида футеровки являются необходимость интенсивного отверждения, большие потери из-за

потери на отскок, плохая изоляция, отсутствие возможности холодного пуска, высокий риск вымывания, низкая термическая стабильность, проблемы с пылью, энергоемкость, высокие затраты, трудности с нанесением различной толщины и необходимые инвестиции в оборудование для торкретирования.

Облицовка ковша

Вскоре после введения непрерывного литья стало понятно, что для снижения стоимости огнеупоров и улучшения теплоизоляции требуется некоторый тип одноразовой футеровки. Кирпичи и обычные торкрет-продукты были ненадежны и не обеспечивали теплоизоляции. Внедрение в середине 1970-х одноразовых, предварительно сформированных и предварительно отвержденных плит низкой плотности для разливочного ковша обеспечило хорошую теплоизоляцию и низкий расход огнеупоров. Однако недостатком футеровки промежуточных досок является более высокая рабочая сила и время, необходимое для их подготовки.

Эта футеровка плитами на основе диоксида кремния (SiO2) стала популярной в тех областях, где трудозатраты невелики, а технологии нанесения недоступны. Популярность футеровки разливочных досок также обусловлена ее низкой стоимостью, отсутствием необходимости вложения средств в оборудование и простотой удаления черепа. Использование плат на основе SiO2 допускает только практику холодного пуска. В течение 1980-х годов были представлены плиты на основе магнезита (MgO) для выполнения требований по способности к предварительному нагреву для практики горячего пуска, которая необходима для соображений низкого содержания водорода при производстве высококачественных сталей. Плиты на основе SiO2 используются для низкоуглеродистой стали, а плиты MgO — для специальных сталей и сталей с высоким содержанием кальция. Причина в том, что кремнезем подвергается воздействию извести, глинозема и оксида железа, присутствующих в стали.

К преимуществам футеровки промежуточного ковша относятся меньший объем разливочного ковша, низкое поглощение водорода в случае досок с горячим пуском, однородная форма футеровки, отсутствие необходимости в отверждении, хорошая изоляция, возможность холодного пуска и, следовательно, экономия энергии, более легкая очистка, низкое энергопотребление, отсутствие необходимости вкладывать средства в оборудование, низкий риск вымывания и лучшая рабочая среда.

К недостаткам футеровки промежуточных плит относятся наличие стыков, песчаная подложка, опасность поглощения водорода в случае холодного пуска, трудоемкость, потребность в больших запасах, проблемы с обработкой / поломкой и высокая стоимость в случае плит на основе магнезита.

Облицовка разбрызгивателя

Напыляемая футеровка промковша была впервые разработана в 1982 году и широко используется со второй половины 1980-х годов. В настоящее время он используется более чем в 50 % разливочных машин по всему миру. Этот тип футеровки успешно сочетает в себе многие преимущества футеровки промковша и торкрет-футеровки, устраняя при этом такие недостатки, как стыки, песчаная подложка, потери отскока, проблемы с пылью, плохая изоляция и т. д. Качество футеровки зависит от навыков футеровки. распылитель оперативный и сушильное оборудование.

В напыляемом футеровочном ковше густая суспензия огнеупорных материалов тщательно перемешивается, транспортируется и осаждается на разливочном ковше после распыления сжатым воздухом. В качестве огнеупорных материалов используются в основном MgO и SiO2. Содержание MgO обычно находится в диапазоне от 70 % до 90 % с балансовым процентным содержанием SiO2. Для большей продолжительности последовательного литья требуется большее количество MgO наряду с большей толщиной футеровки. Операция облицовки также может выполняться с помощью роботизированной системы нанесения.

Поскольку перед нанесением продукта в этой футеровке производится однородное перемешивание, возможно включение специальных химических добавок, которые помогают улучшить термостабильные свойства футеровки и придать ей хорошую эластичность. Для химического связывания в напыляемой массе необходим предварительный нагрев около 1000°С.

Напыляемая футеровка промковша имеет значительные преимущества, заключающиеся в меньшей плотности футеровки и лучшем контроле толщины футеровки по сравнению с насыпной футеровкой. В этом типе футеровки обычно в огнеупорную массу добавляются волокна и другие химические вещества. Футеровку предварительно нагревают в случае промковша с горячим пуском или дают остыть до комнатной температуры и принимают в качестве промковша с холодным пуском. Целостность футеровки должна быть обеспечена в процессе твердения, для чего требуется нанесение футеровочного материала на постоянную футеровку промежуточного ковша после того, как его температура опустится ниже 100 град. Кроме того, этот процесс создает проблемы с охраной труда и техникой безопасности.

К преимуществам напыляемой футеровки разливочного ковша относятся низкий риск выделения водорода, отсутствие стыков, меньшее количество запасов, меньшая трудоемкость, простота очистки, хорошие изоляционные свойства, возможность холодного пуска и контролируемая толщина футеровки.

К недостаткам футеровки относятся необходимость инвестиций в оборудование, необходимость интенсивного отверждения и умеренный риск вымывания.

Сухая футеровка ковша

Сухая футеровка промковша была разработана одновременно с напыляемой футеровкой. Однако высокая цена порошка фенольной смолы и связанные с этим проблемы со здоровьем и безопасностью привели к тому, что футеровка сухих разливочных желобов используется только на нескольких сталелитейных заводах. В последнее время связующие системы, не содержащие смолы (связующее вещество на основе силиката натрия или связующее вещество на основе глюкозы), устранили любые проблемы со здоровьем и безопасностью, и, кроме того, было представлено второе поколение продуктов для сухих разливочных ковшей со значительно сокращенным временем подготовки разливочного ковша.

Процесс футеровки сухим промежуточным ковшом отличается от других процессов футеровки, поскольку он применяется в виде сухого порошка и не требует добавления воды. Обычно в этой подкладке используется смоляная связка. Добавленная смола активируется путем применения небольшого количества тепла. Формование футеровки осуществляется с помощью формирователя и подачи сухого порошка в зазор между постоянной футеровкой и шпангоутом. Для сушки этой массы при температуре около 300 градусов Цельсия в течение 24 часов требуется специальная сушильная установка для развития полимеризации смолы, придающей ей прочность. Для активации смолы для образования связи необходим горячий воздух при температуре около 400°C.

Необходимость вибрации сухого порошка зависит от используемого продукта. Футеровка сухого ковша имеет относительно меньшую изоляцию из-за более высокой плотности. Для его установки требуется обслуживание крана промковша. В случае сухой футеровки, поскольку вода не используется, прямого сцепления с постоянной футеровкой разливочного ковша не происходит. Это способствует хорошему шелушению и продлевает срок службы футеровки разливочного желоба.

Одним из преимуществ сухой футеровки промковша является то, что она обеспечивает медленное поглощение водорода сталью, поскольку для нанесения не требуется вода. Сообщается о поглощении водорода примерно 0,7–0,9 промилле по сравнению с 1,8–2,4 промилле в футеровке разбрызгивающего разливочного ковша. Гладкая поверхность сухой футеровки и возможность последовательного воспроизведения геометрии футеровки обеспечивают улучшение качества стали и повышение эрозионной стойкости, что позволяет увеличить длину последовательности. Поскольку этот тип продукта представляет собой сыпучий порошок, монтажное оборудование относительно простое и легкое в обслуживании. Другими преимуществами сухой футеровки являются монолитная футеровка, меньший объем складских запасов, меньшая трудоемкость, меньшее время подготовки разливочного ковша, меньший риск вымывания, простота удаления черепки, поскольку нет прямой адгезии к постоянной футеровке, экологически безопасное применение, возможность длительной последовательности, а также простая и быстрая установка.

К недостаткам футеровки относятся необходимость больших капиталовложений, более низкая изоляция и зависимость от цехового крана.

Производственный процесс

- Автоматизация, приборостроение и моделирование процессов непрерывного литья стали

- Огнеупорная футеровка основной кислородной печи

- Охлаждение воздушным туманом в непрерывном литье

- Порошки для пресс-форм непрерывного литья заготовок

- Промковш и его роль в непрерывном литье стали

- Основы непрерывного литья стали

- Электромагнитное перемешивание в процессе непрерывного литья заготовок

- Роль формы в непрерывном литье стали

- Огнеупорная футеровка доменной печи

- Руководство по точному литью