Промковш и его роль в непрерывном литье стали

Разливочный станок и его роль в непрерывном литье стали

Непрерывная разливка стали является широко используемым процессом и важным этапом в производстве стали. Доля непрерывнолитой стали во всем мире значительно увеличилась с момента внедрения процесса непрерывной разливки в 1950-х годах. В настоящее время эта доля составляет около 97 %. Однако одновременно с этим расширением использования процесса существуют строгие требования к качеству, которые стали решающими перед лицом постепенного увеличения производительности машин непрерывного литья заготовок и увеличения размеров отлитых изделий.

В процессе непрерывной разливки для передачи жидкой стали из сталеразливочного ковша в изложницу используется промежуточный сосуд, называемый промежуточным ковшом. Промковш расположен над кристаллизатором для приема жидкой стали из сталеразливочного ковша и подачи ее в кристаллизатор с регулируемой скоростью. Это необходимо для равномерной подачи жидкой стали в кристаллизаторы с заданными расходом и температурой без загрязнения включениями. Жидкая сталь вытекает из ковша в промежуточный ковш, который связывает прерывистые процессы вторичной металлургии с процессом непрерывной разливки.

Промковш выравнивает поток, регулирует подачу стали в кристаллизатор и очищает металл. Металлические остатки, оставленные внутри промежуточного ковша, известны как черепа промежуточного ковша, и их необходимо удалять, как правило, механическими средствами (соскабливания, резки). Извлеченный таким образом лом обычно перерабатывается в процессе производства стали.

Промежуточный ковш играет важную роль в качестве буферного сосуда между ковшовым процессом периодического действия и процессом непрерывной разливки. Это также последняя металлургическая емкость перед непрерывной разливкой, и, следовательно, она играет важную роль в доставке стали с правильным составом, температурой и качеством. Эта функция становится все более важной за последние несколько десятилетий в связи с ужесточением требований к качеству стальной продукции.

Вклад промежуточного ковша в процесс непрерывной разливки заключается в том, чтобы (i) обеспечить стабильность потоков жидкой стали, поступающих в литейную форму, и, в свою очередь, обеспечить постоянную скорость разливки, (ii) отлить последовательность плавок, ( iii) заменить пустой сталеразливочный ковш на полный сталеразливочный ковш без прерывания потока жидкой стали в изложницах, (iv) при необходимости изготовить смешанную марку стали из двух разных марок двух разных плавок, ( v) обеспечить возможность предотвращения попадания включений и шлака в промежуточный ковш и, таким образом, соскальзывания в изложницу, (vi) улучшить отделение оксидных включений, (vii) поддерживать постоянную высоту жидкой стали над соплами в изложницы, тем самым поддерживая постоянный поток стали и, следовательно, скорость литья также постоянна, и (viii) обеспечить более стабильную структуру струи в формах.

Основная функция промежуточного ковша состоит в том, чтобы служить резервуаром для стали между сталеразливочным ковшом и кристаллизатором, а в случае многоручьевых машин непрерывного литья заготовок - распределять жидкую сталь по различным кристаллизаторам. Промковш обеспечивает подачу жидкой стали в МНЛЗ при смене сталеразливочных ковшей, выполняя роль буфера жидкой стали. Поскольку промежуточный ковш служит резервуаром для жидкой стали в период смены ковшей и поскольку он продолжает подавать жидкую сталь в изложницы, когда подача жидкой стали прекратилась из-за смены ковшей, он осуществляет последовательную разливку несколькими ковшами. возможно.

Промковш — это сосуд с огнеупорной футеровкой различной геометрической формы. Это прямоугольный открытый контейнер с большим концом, облицованный огнеупором, который может иметь крышку с огнеупорной облицовкой сверху. Есть несколько типов и форм tundish. Промковши обычно имеют вытянутую и геометрически простую форму. Форма промежуточного ковша обычно прямоугольная, но иногда также используются треугольные и Т-образные формы. Одной из распространенных конструкций промежуточного ковша для многоручьевых машин непрерывного литья заготовок и блюмов является форма желоба со смещенным в средней точке разливочным коробом. Для машин непрерывного литья заготовок слябов промежуточный ковш обычно представляет собой короткую коробку или ванную форму.

Промковш предназначен для подачи жидкой стали с расчетной производительностью без значительных колебаний потока. Скорость потока в первую очередь регулируется глубиной расплава. Дальнейшее регулирование потока на выходе может осуществляться либо стопорными стержнями, либо шиберными затворами. Количество выпусков зависит от типа выполняемой отливки. Количество изложниц, в которые разливочный ковш подает жидкую сталь, обычно составляет от 1 до 2 для МНЛЗ, от 2 до 6 для МНЛЗ и от 2 до 8 для МНЛЗ для заготовок.

В днище промежуточного ковша имеется одно или несколько отверстий с затвором(ами) или стопорным стержнем(ами) для контроля потока металла. Он используется для подачи жидкой стали в форму (формы) машины непрерывного литья заготовок, чтобы избежать разбрызгивания и обеспечить более плавный поток. Скорость подачи жидкой стали в литейную форму поддерживается постоянной за счет поддержания постоянной глубины жидкой стали в промежуточном ковше.

Пруд часто делится на две секции. Первая секция называется входной секцией, которая обычно имеет разливочный короб и куда жидкая сталь подается из ковша. Вторая секция называется выпускной секцией, откуда жидкая сталь подается в кристаллизатор. Поток заливки из ковша направляется вниз к месту на дне разливочного устройства, которое защищено износостойкой ударной подушкой. Это положение обычно находится как можно дальше от сопла промежуточного ковша, чтобы свести к минимуму турбулентность. В других местах промежуточный ковш футерован огнеупорной футеровкой.

Промежуточный ковш обеспечивает непрерывный поток жидкой стали и действует как вторичное рафинировочное устройство. Поведение потока в промежуточном ковше непрерывного литья определяет качество и чистоту производства стали. Рафинирование жидкой стали в промежуточном ковше осуществляется путем флотации на неметаллических включениях на верхней поверхности при ее нахождении. Эти всплывшие включения удаляются с поверхности. Поток жидкости в промежуточном ковше играет важную роль в управлении удалением включений и расчете времени пребывания. Для достижения оптимальных характеристик потока промежуточного ковша используются устройства регулирования потока.

Различные устройства управления потоком, такие как плотины, водосливы, перегородки с отверстиями и т. д., обычно располагаются по длине промежуточного ковша. Более длинный путь жидкой стали предпочтителен для увеличения времени пребывания жидкой стали в промежуточном ковше, чтобы способствовать плаванию макровключений. Устройства управления потоком также уменьшают вредное воздействие турбулентности на поверхность жидкой стали, потоки жидкой стали, поступающие в форму, и мертвые зоны.

Оптимизация потока промежуточного ковша необходима в отношении размера, формы, износа и перегородок, а также для прогнозирования времени смешивания. Преимуществами оптимизации потока в промежуточном ковше являются (i) сокращение времени смешивания и гомогенизации, (ii) идентификация неактивных областей потока (мертвая вода), (iii) области длительного износа огнеупора, (iv) отделение неметаллических включений, и (v) контроль температурной стратификации.

Форсунки для защиты заливочной струи от реокисления между ковшом и промковшом, промковшом и кристаллизатором применяются в настоящее время почти на всех машинах непрерывного литья заготовок, по крайней мере, при разливке сортовых сталей. Они расположены вдоль его днища для распределения жидкой стали по изложницам. Для управления потоком стали из ковша в промковш и из промковша в кристаллизатор используются как управляемые пробкой сопла, так и шиберные затворы различных конструкций. Свободная поверхность жидкой стали в промежуточном ковше обычно покрывается флюсом для промежуточного ковша, чтобы избежать повторного окисления и потерь тепла из жидкой стали.

Скорость выпуска жидкой стали контролируется отверстием сопла и ферростатический давлением (высота жидкой стали в промежуточном ковше) над соплом. Различные отверстия выбираются в зависимости от размера отливаемого сечения и необходимой скорости литья. Форсунки, управляемые стопорным стержнем, используются для литья слябов и больших профилей при производстве сталей, раскисленных алюминием. В этом случае расход жидкой стали через форсунку регулируется вручную или автоматически путем установки стопорной головки по отношению к отверстию форсунки. Раньше для литья сталей, раскисленных алюминием, использовались сопла увеличенного размера из-за накопления глинозема, так что стопорную головку можно было поднять, чтобы компенсировать снижение расхода.

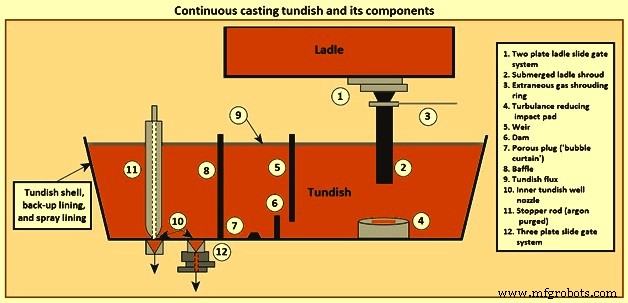

Недавние разработки в методах раскисления вместе с использованием барботирования аргоном через стопорную головку и сопловые узлы свели к минимуму проблему накопления глинозема. Еще одним усовершенствованием в управлении потоком жидкой стали из промежуточного ковша является применение систем шиберных затворов, которые аналогичны тем, которые используются на ковшах. Система шиберных затворов для промежуточного ковша обычно состоит из трех пластинчатого типа и может также обеспечивать возможность замены насадок во время разливки, а также изменение размера насадок. На рис. 1 показан промежуточный ковш машины непрерывного литья заготовок вместе с его компонентами.

Рис. 1. Промковш для непрерывного литья заготовок и его компоненты

Промковши обычно предварительно нагревают перед разливкой, чтобы свести к минимуму потери тепла от жидкой стали на начальных стадиях разливки и, таким образом, избежать затвердевания металла, особенно в критических зонах сопла. Крышки промковша также используются для уменьшения потерь лучистого тепла на протяжении всей операции литья.

Промковшовая тележка используется для перемещения промковша. Это самоходная тележка, которая перевозит промежуточный ковш. Каждый промежуточный ковш нагревается до высокой температуры с помощью нагревательного устройства, находящегося в резерве, и непосредственно перед началом литья транспортируется к месту разливки на разливочном вагоне. В дополнение к функции перемещения разливочная тележка включает в себя функцию подъема для ввода погружного сопла, расположенного на дне каждого разливочного устройства, в форму, функцию центрирования для регулировки положения погружного сопла и функцию автоматического контроля уровня жидкой стали. для поддержания жидкой стали на постоянном уровне для отделения примесей флотацией. Размер промежуточной тележки обычно увеличивается по мере увеличения количества прядей, а взаимодействие с соседними аппаратами становится более тесным. Следовательно, требуется иметь механизм, экономичный с точки зрения динамики структуры.

Промковшовая тележка обычно имеет полуподвесную конструкцию и устанавливается на основной рабочей платформе. Обычно он приводится в действие гидравлическим приводом и используется для поддержки и транспортировки промежуточного ковша для литья или нагрева. Одним из важных устройств автоматического контроля уровня жидкой стали является весовое устройство, которое необходимо для измерения веса жидкой стали в каждом промежуточном ковше с высокой точностью при периодическом изменении веса. Тележка-ковш включает в себя весовой механизм для измерения веса, что позволяет постоянно контролировать вес жидкой стали.

Как с точки зрения стационарного, так и с нестационарного состояния промежуточный ковш должен обеспечивать (i) достаточный объем для замены ковшей, (ii) соответствующую рабочую глубину, (iii) равномерное распределение потока по всем ручьям, (iv) оптимальное время пребывания для флотации включений, (v) тихая поверхность, (vi) тепловая и химическая изоляция, включая соответствующие огнеупоры, и (vii) способность к низкому дренажному весу для оптимизации выхода.

Промковш как корпус металлургического реактора

Существует постоянный спрос на сталь с улучшенными свойствами, такими как повышенная прочность, пластичность, долговечность и коррозионная стойкость, что необходимо для самых разных областей применения. Существует также желание сделать процесс производства стали более энергоэффективным и экономичным, а также решить экологические проблемы. Эти проблемы способствовали превращению промежуточного ковша в металлургический реактор с функцией окончательного контроля свойств расплава перед разливкой для получения конечного стального продукта с желаемыми механическими свойствами.

Поскольку промежуточный ковш является последней стадией процесса производства стали перед разливкой, он также предоставляет последнюю возможность контроля состава жидкой стали. Основной формой контроля состава в промежуточном ковше является ограничение количества и размера неметаллических включений в жидкой стали во время разливки.

При перемещении жидкой стали через промежуточный ковш жидкая сталь взаимодействует с огнеупорами, шлаком и атмосферой. Поскольку постоянное внимание уделяется качеству стали, теперь становится все более очевидным, что промежуточный ковш выполняет гораздо более важную функцию металлургического реактора непрерывного действия, чем предполагалось изначально. Следовательно, правильная конструкция и эксплуатация промежуточного ковша важны для получения стали строгого состава и качества. Современный промежуточный ковш спроектирован так, чтобы обеспечить максимальную возможность проведения различных металлургических операций, таких как разделение включений, флотация, легирование, модификация включений кальциевой обработкой, регулирование перегрева, термическая и составная гомогенизация, что привело к развитию отдельного направления вторичного рафинирования руды. стали, именуемой «металлургия промежуточного ковша».

За прошедшие годы произошли кардинальные изменения в промежуточном ковше непрерывного литья заготовок. Из простого резервуара и распределительного сосуда промежуточный ковш сегодня рассматривается как сосуд для рафинирования стали. Сегодня промежуточный промежуточный ковш также выполняет определенные металлургические функции, такие как подача жидкой стали в кристаллизатор с контролируемой скоростью, термическая и химическая гомогенизация и т. д. Он также направлен на постоянное улучшение многих параметров, связанных с качеством, таких как гидродинамика, теплоизоляция, включение флотация и удаление, захват водорода и т. д.

Промежуточный ковш непрерывного литья заготовок выполняет несколько функций, включая (i) критическое звено в цепи обеспечения качества стали, (ii) непрерывный рафинер и (iii) передатчик металлургических сигналов. Суть процесса заключается в том, что неуправляемый промежуточный ковш становится загрязнителем, а не рафинером. Нельзя отрицать, что промежуточный ковш является такой же частью практики чистой стали, как ковш перед ним и литейная форма после него. Если качество, заложенное в стали в первичном и вторичном сталеплавильных процессах, теряется в промежуточном ковше, возможность производства качественного продукта, соответствующего предполагаемому применению, полностью зависит от восстановления в литейной форме. Это гораздо более сложная задача, учитывая ограниченное время, в течение которого сталь находится в пределах формы, что обеспечивает ограниченную возможность очистки стали на последней стадии до полного затвердевания.

Верхняя поверхность промежуточного ковша должна быть защищена от атмосферы. В большинстве машин непрерывного литья заготовок это достигается путем добавления слоя флюса в промежуточном ковше. Слой флюса в промежуточном ковше создает поверхностный шлак. В дополнение к необходимости поглощения включений основными функциями слоя шлакового ковша являются теплоизоляция, химическая изоляция и буферизация ковшового шлака. Шлаковое покрытие промежуточного ковша может представлять собой сложные многокомпонентные химические смеси, такие как основные флюсы (соотношение известь/кремнезем более 2), или такие простые химические изолирующие кислые шлаки, как зола обожженной рисовой шелухи или диатомит, оба из которых по существу состоят из кремнезема.

Промковш рассматривается как загрязнитель жидкой стали. Основными причинами образования включений и загрязнения жидкой стали являются продукты раскисления, продукты эрозии футеровки сталеразливочных ковшей, унос ковшового шлака, вынесенного из ковша, унос промежуточного шлака из-за чрезмерной флюктуации, особенно в зоне входа, повторное окисление стали. сталь воздухом в промежуточном ковше, осаждение включений при более низкой температуре, таких как включения TiO2, эрозия футеровки промежуточного ковша и эмульгирование различных шлаков в жидкую сталь. Заметное загрязнение обычно происходит в переходные периоды последовательной разливки, т.е. при смене ковша при переходе двух плавок.

Загрязнения или включения должны быть вынесены из жидкой стали при ее протекании через промежуточный ковш перед подачей жидкой стали в изложницу литейной машины. Включения могут быть удалены с помощью механизмов, которые включают (i) подъем плавучести и абсорбцию верхним шлаком, (ii) перенос потока жидкости, (iii) флотацию пузырьками аргона, (iv) рост включений при столкновении и «созревание по Оствальду и флотацию». и (v) поглощение включений футеровочными огнеупорами. Конечный объект включения включает верхний шлак, футеровку (безопасное удаление) и литейную форму (возможные дефекты отливки, если ее не удалить в литейной форме).

Количество и размеры включений в расплаве, выходящем из промковша, уменьшают за счет предотвращения образования и роста включений в промковше, а также за счет удаления включений, выносимых из ковша в промковш. Поэтому также важно соблюдать правильные методы во время работы ковша, чтобы снизить количество включений, содержащихся в жидкой стали, подаваемой в промежуточный ковш.

Еще одной важной функцией промежуточного ковша является контроль температуры жидкой стали, подаваемой в процесс непрерывной разливки. Поскольку разливка жидкой стали из ковша может занять до часа, температура входного потока со временем меняется. Таким образом, в сочетании с потерями тепла в самом промежуточном ковше можно ожидать, что температура разливаемой жидкой стали будет колебаться во время последовательности разливки. Однако температура жидкой стали влияет на качество и свойства продукта, работу разливочной машины и износ огнеупоров. Следовательно, желательно ограничить колебания и поддерживать температуру как можно ближе к оптимальному значению. Поскольку промежуточный ковш работает как буферный резервуар, колебания температуры жидкой стали, подаваемой в разливочную машину, можно значительно снизить, если перемешивание в промежуточном ковше будет достаточным.

Было проведено несколько исследований на промежуточных разливочных ковшах, чтобы максимизировать преимущества времени пребывания, доступного для флотации и ассимиляции продуктов реакции из жидкой стали в шлаковую фазу. Продуктами реакции могут быть продукты раскисления, реокисления, осаждения, эмульгирования и/или уноса тугоплавких компонентов в жидкую сталь и, таким образом, охватывать как собственные, так и экзогенные включения. Основываясь на правильном выборе конструкции промежуточного ковша, работа промежуточного ковша должна быть направлена на (i) обеспечение флотации включений за счет максимального времени пребывания, (ii) обеспечение ассимиляции включений пленным и неагрессивным шлаком, (iii) уменьшить термические и химические потери жидкой стали, (iv) свести к минимуму короткое замыкание и мертвые зоны и (v) предложить оператору оптимальную конструкцию для обеспечения качества и производительности.

Поток через промежуточный ковш представляет собой гидродинамическое явление. Он включает однофазное турбулентное течение жидкости, многофазное течение жидкости при вдувании газа из кожуха ковша, распределение времени пребывания, рост включения при его перемещении и удалении, смешение и градиентный переход, транспорт тепловой энергии, вихреобразование на старте. и окончание кастинга. Целью оптимизации потока жидкости в промежуточном ковше является достижение наилучшей схемы потока для удаления включений из жидкой стали. Оптимизация потока в промежуточном ковше может быть достигнута с помощью формы промежуточного ковша и устройств управления потоком, таких как ингибиторы турбулентности, ударные подушки, перегородки, водосливы и плотины. Промежуточный ковш должен быть сконструирован таким образом, чтобы обеспечить оптимальный поток и, следовательно, более высокую чистоту за счет обеспечения (i) высокого среднего времени пребывания, (ii) небольшой сильной турбулентности, мертвого и короткого контуров, (iii) большого объема ламинарного потока. область, (iv) принудительная коагуляция в подходящих турбулентных зонах и всплывание включений, ассимилированных покровным шлаком, и (v) предотвращение «открытого (красного) глаза», создание непокрытой поверхности жидкой стали от поглощения воздуха.

Основой для поиска решений проблем металлургии промежуточного ковша являются некоторые основные требования. Эти требования включают (i) использование разливочного ковша, размер которого соответствует требованиям цеха к шагу и переходу, (ii) плавки должны быть отправлены вовремя с жидкой сталью при надлежащей температуре и должным образом очищены, (iii) максимизация производительности без ковша в открытом состоянии , (iv) открытие плавок в погруженном и полностью защищенном кожухе, (v) использование автоматического обнаружения и отключения ковшового шлака для предотвращения легковосстанавливаемых оксидов в шлаках, футеровке и огнеупорах, (vi) проектирование шлаков в соответствии с применением требования, (vii) обеспечение того, чтобы системы перекачки не подвергались утечке или аспирации воздуха, (viii) конструкция устройств управления потоком разливочного ковша (включая ударные подушки) для максимальной плавучести и минимизации переходов, (ix) работа разливочного ковша на максимальном уровне объем во время стационарных операций, (x) использование таких технологий, как продувка инертным газом, для сведения к минимуму переходных эффектов, (xi) постоянный мониторинг температуры, если это возможно, (xii) избегание высоких температур изменения для поддержания стабильного потока промежуточного ковша, (xiii) понимание и устранение основных причин проблем с засорением и (xiv) максимальное увеличение выхода и производительности без ущерба для безопасности людей и плесени.

Огнеупорная футеровка промковша

Футеровка промежуточного ковша является еще одной важной частью металлургической системы. Футеровка должна быть инертной и не способствовать экзогенным включениям в стали. Огнеупоры для ковша можно разделить на две категории, а именно (i) огнеупоры для футеровки и (ii) устройства для регулирования потока.

Различные огнеупоры, связанные с промежуточным ковшом, включают материалы футеровки ковша (как постоянная, так и рабочая футеровка), плотины и водосливы, ударную подушку, систему управления потоком (моноблочная пробка или шиберный затвор), защиту потока заливки между ковшом и формой (кожух или погружной входной патрубок). ), сопло промежуточного ковша и опорный блок. Плотины и водосливы строят из магнезитовых плит или глиноземистых кирпичей. Жидкая сталь из промежуточного ковша в кристаллизатор подается с помощью насадки, погруженной в жидкую сталь в кристаллизаторе. Погружные патрубки должны быть устойчивы к коррозии и выкрашиванию. Также важно засорение форсунки. Обычно используются погружные входные сопла изостатического прессования с глиноземом, графитом и плавленым кварцем.

Огнеупоры в промежуточном ковше необходимы для бесперебойного, безопасного и, конечно же, рентабельного качественного производства в процессе литья. Жертвенные по своей природе огнеупоры оказывают заметное влияние на стоимость и качество процесса производства стали и, следовательно, должны контролироваться. Используя поток и энергию стали в промежуточном ковше, огнеупоры помогают превратить промежуточный ковш в емкость непрерывного рафинирования как за счет своего физического присутствия, так и за счет контролируемых химических реакций.

Материал футеровки разливочного желоба оказывает непосредственное влияние на качество жидкой стали, так как он близок к стадии затвердевания. Рабочая футеровка промежуточного ковша остается в контакте со сталью, а эрозия инициируется на границе раздела жидкая сталь-воздух при колебаниях уровня жидкой стали в промежуточном ковше. Различные оксиды металлов, присутствующие в жидкой стали, являются основными агентами, вызывающими эрозию огнеупорной футеровки промежуточного ковша.

Огнеупорная футеровка промежуточного ковша имеет определенный срок службы в зависимости от качества футеровки и типа шлака промежуточного ковша. Химическая реакция между огнеупорным слоем рабочей футеровки и шлаком промковша очень важна, особенно в случае разливки с высокой последовательностью.

Желательно, чтобы огнеупоры промковша выполняли ряд различных функций, включая устойчивость к жидкой стали (высокая температура солидуса), устойчивость к шлаку промковша, низкую теплопроводность (хорошие теплоизоляционные свойства), хорошую стабильность (отсутствие эрозии огнеупора во время литья). , высокая стойкость к тепловому удару, химическая инертность, необходимость одноразового использования после использования и разумная цена. Кроме того, огнеупоры для промежуточного ковша должны иметь низкий кислородный потенциал, хорошую механическую стойкость, легкое удаление черепки и низкое поглощение водорода сталью.

Независимо от того, контактируют ли огнеупоры в промежуточном ковше со сталью напрямую или нет, неправильный выбор или применение этих материалов может иметь катастрофические последствия и может повлиять на безопасность обслуживающего персонала. Первостепенное значение для защиты от возможного проникновения стали и возможного прорыва промежуточного ковша имеет не только выбор материалов с соответствующими изоляционными, жаропрочными и эрозионно-стойкими свойствами, но и избежание сквозных соединений. Ступени в огнеупорах дают возможность стали замерзнуть в случае ее проникновения, а полированная сталь обеспечивает некоторую меру удержания вышележащей жидкости.

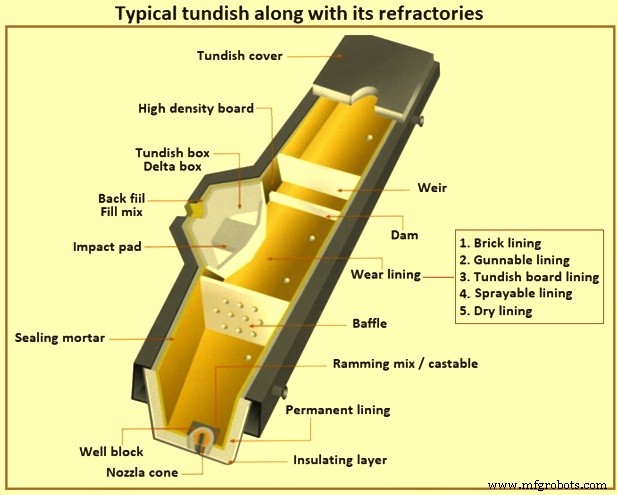

Огнеупоры, используемые в промежуточном ковше, должны обладать высокой стабильностью и особыми свойствами. Промковш является одной из наиболее важных областей применения огнеупоров и, таким образом, также является одним из крупнейших «центров контроля затрат» в процессе непрерывной разливки. Различные огнеупоры, связанные с промежуточным ковшом, представляют собой материалы футеровки промежуточного ковша (постоянная и рабочая футеровка), плотины и водосливы, ударная подушка, система управления потоком (моноблочная пробка или шиберный затвор), защита потока заливки между промежуточным ковшом и формой (кожух или погружной входной патрубок). , сопло промежуточного ковша и опорный блок. Для футеровки ковша существует несколько различных методов футеровки. На рис. 2 показан типичный промежуточный ковш вместе с его огнеупорами.

Рис. 2. Типичный промежуточный ковш вместе с огнеупорами

Различные методы огнеупорной футеровки разливочных желобов можно разделить на пять основных типов, а именно (i) кирпичная футеровка, (ii) футеровка с торкретированием, (iii) футеровка промковша плитами, (iv) футеровка, наносимая распылением, и (v) сухая футеровка.

Кирпичная футеровка – Концепция футеровки из огнеупорного кирпича первоначально использовалась для футеровки разливочного ковша, когда в 1950-х годах была введена технология непрерывного литья. Эти футеровки были из кирпичей с высоким содержанием глинозема и, по сути, были продолжением огнеупорных технологий ковша для промежуточного ковша. С этим типом футеровки был связан ряд трудностей, которые привели к развитию альтернативных методов футеровки.

Готовая подкладка – В Японии начат коммерческий выпуск футеровки из огнестрельного оружия, чтобы решить некоторые проблемы, связанные с кирпичной футеровкой. Первоначально они были на основе алюмосиликата, а затем были преобразованы в основу на основе магнезита или основной тип, чтобы помочь в металлургической практике. Эта футеровка обеспечивала монолитную структуру без швов и относительно улучшенное удаление черепка, но мало что было достигнуто в отношении времени предварительного нагрева или потерь тепла из-за относительно высокой плотности торкретированных футеровок. Сохранялась тенденция растрескивания и растрескивания футеровки при быстром предварительном нагреве. Это также исключало использование торкретированных футеровок для практики холодного пуска.

Облицовка ковша – В середине 1970-х годов был представлен новый тип износостойкой футеровки разливочных машин. Эта футеровка состояла из систем плит, включающих в себя плиты низкой плотности, обладающие высокими изоляционными свойствами, одноразовые, предварительно формованные и предварительно отвержденные огнеупорные плиты. Простота шелушения, отсутствие вложений в оборудование и низкая стоимость различных видов кремнезема также способствовали его безудержной популярности среди многих производителей стали. Первоначально использовались платы на основе диоксида кремния, которые допускали только «холодный запуск». Плиты на основе магнезита были представлены в середине 1980-х годов, чтобы выполнить требование о способности к предварительному нагреву, т. Е. Практике «горячего старта» для соображений низкого содержания водорода при производстве высококачественных сталей высокого качества. Однако трудоемкость, наличие стыков и песчаной подложки, поломок и т. д. оставались неотъемлемыми недостатками системы футеровки плитами. Тем не менее, система облицовки картоном популярна в местах, где трудозатраты невелики, а технологии нанесения не всегда доступны.

Напыляемая подкладка – Разработка напыляемой футеровки позволила преодолеть трудности, связанные с другими методами футеровки, и дать толчок к автоматизации системы футеровки промковша. В этой системе распыляемой футеровки густая суспензия может транспортироваться после сквозного смешивания и, наконец, помещаться в разливочный ковш после «распыления» сжатым воздухом. В 1982 году была введена в эксплуатацию первая роботизированная система нанесения, которая со второй половины 1980-х годов начала широко использоваться благодаря значительным преимуществам меньшей плотности укладки и лучшего контроля толщины футеровки по сравнению с торкрет-футеровкой. Больше не было необходимости переносить сухой порошок после псевдоожижения (как это требуется при торкретировании). Это позволило добавить волокна и другие химические вещества в массу, и гомогенное смешивание и осаждение стали реальностью. Футеровку можно предварительно нагреть и отлить в режиме «горячего пуска» или дать остыть до комнатной температуры и использовать в качестве промежуточного ковша «холодного пуска». Во время отверждения напыляемой футеровки необходимо контролировать целостность футеровки, и это требует, чтобы постоянная футеровка промежуточного ковша в идеале была ниже 100°C для удовлетворительного размещения. Влажные процессы, такие как распыляемая футеровка с добавлением до 30 % воды по весу, а также наличие шлангов и разливов, могут вызвать проблемы с охраной труда и безопасностью на сталелитейном заводе. Даже тогда эта система футеровки методом напыления успешно сочетала в себе многие преимущества досок и торкретирования, устраняя при этом недостатки, такие как стыки, песчаная подложка, потери отскока, проблемы с пылью, плохая изоляция и т. д.

Сухая подкладка – Сухая футеровка промежуточного ковша была введена в Европе, вероятно, в 1986 году. Эта система отличается от всех предыдущих процессов тем, что она наносится в виде сухого порошка и не требует добавления воды для формирования рабочей футеровки промежуточного ковша. Обычно используется смоляная связь (реакция связующее/катализатор), которая активируется относительно небольшим количеством тепла (около 160°C). Вибрация может потребоваться или не потребоваться, в зависимости от используемого продукта, но важно использовать формирователь, и сухой порошок подается в зазор между постоянной футеровкой разливочного ковша и шпангоутом. Горячий воздух подается при температуре около 400°C, цикл нагрева занимает около 45 минут и еще 30 минут на охлаждение. Таким образом можно сэкономить много времени. С другой стороны, сухая система имеет более низкую изоляцию из-за более высокой плотности.

Производственный процесс

- Доменный шлак и его роль в работе печи

- Включения в непрерывнолитой стали и их обнаружение

- Автоматизация, приборостроение и моделирование процессов непрерывного литья стали

- Порошки для пресс-форм непрерывного литья заготовок

- Основы непрерывного литья стали

- Роль формы в непрерывном литье стали

- Точное машиностроение и его роль в производстве

- Обзор инструментальной стали и ее применения

- Обзор инструментальной стали и ее сопутствующих применений

- Принцип работы процесса литья под давлением и его применение