Total Productive Maintenance:связь между вами и Японией 70-х

Чему японское автомобилестроение 1970-х годов может научить вас управлять отделом технического обслуживания сегодня? Может быть много. Total Productive Maintenance (TPM) – это всего три коротких буквы, но их очень много, чтобы рассмотреть и обдумать.

Быстрый фон

Между 1950 и 1970 годами японские компании уделяли много времени и внимания тонкой настройке производства. Они обнаружили, что ключевым моментом является наделение небольших групп передовых сотрудников полномочиями в проектах по улучшению. В 1971 г. Сейити Накадзима формализовал это и другие идеи в концепции Total Productive Maintenance. Самый известный вклад Японии в производственные методы, JIT (производство точно в срок), основан на принципах и методах TPM и зависит от них.

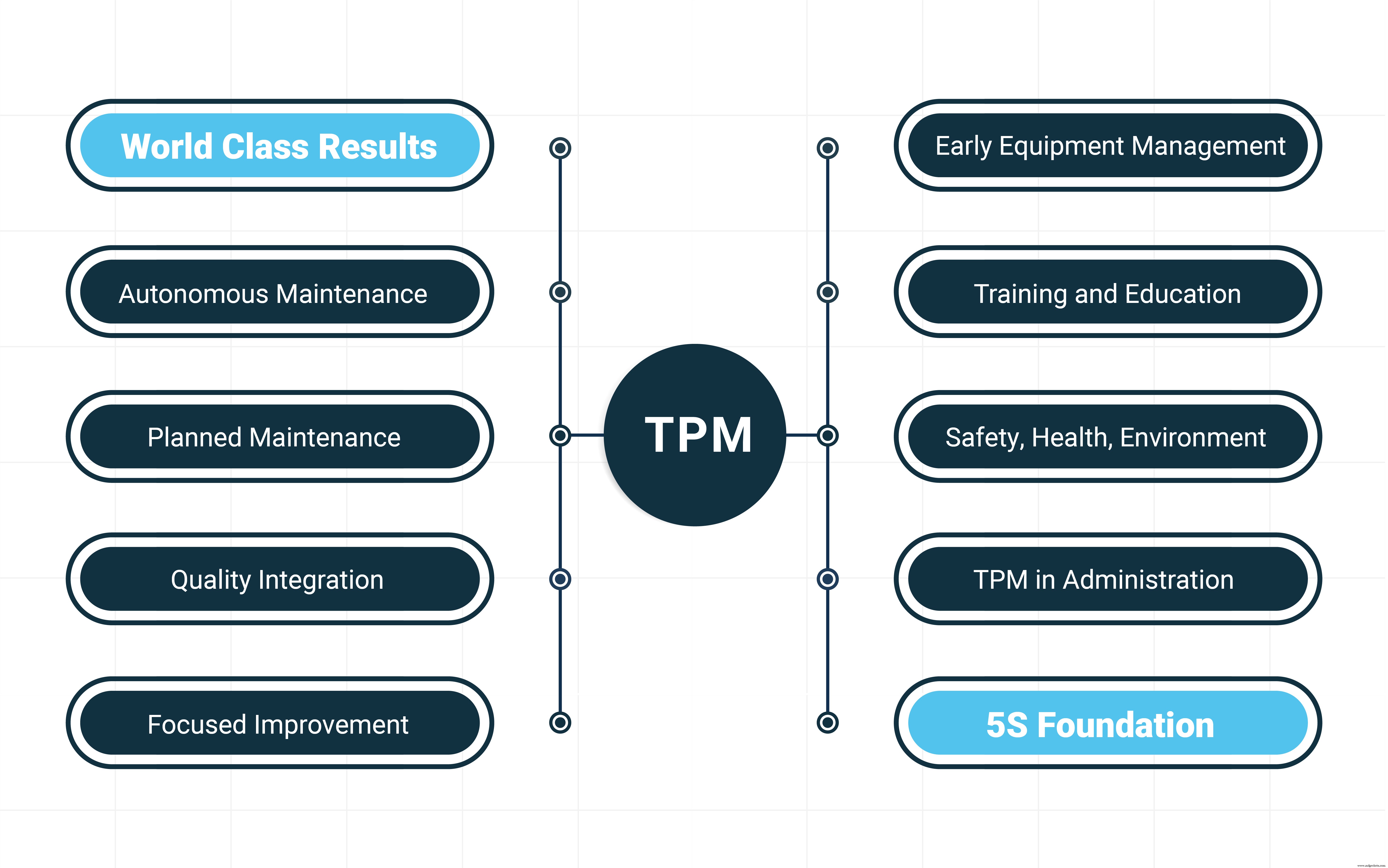

Полное продуктивное техническое обслуживание сегодня можно разделить на две части:сначала основу 5S, а затем восемь столпов. Стоит пройтись по каждой части, чтобы получить представление о том, как работает система в целом. Цели TPM идеально соответствуют некоторым из основных целей каждого отдела обслуживания:

- меньше простоев

- больше времени безотказной работы

- меньше стресса

- повышенная безопасность

Основа 5S

Хотя исходные слова — японские, и для каждого из них существует более одного возможного перевода, они, как правило, представляются как:

- Сортировать

- Установить по порядку

- Сияние

- Стандартизировать

- Поддержка/самодисциплина

Давайте посмотрим на каждый из них. Имейте в виду, что они являются последовательными и самореферентными. Вы должны делать их по порядку, а последующие шаги ссылаются на более ранние.

Сортировать

Здесь вы просматриваете и в основном сортируете вещи на две кучи:одну из вещей, которые нужно оставить в этом районе, и одну из вещей, которые нужно либо переместить, либо выбросить.

Это делает все менее загроможденным, а беспорядок замедляет вас. Когда вы ищете деталь, вы можете найти ее быстрее, если рядом с ней меньше других деталей. Почему так сложно найти иголку в стоге сена? Это из-за сена.

Помимо того, что все становится быстрее, это также может сделать все более безопасным. Если пол вокруг актива чист, вы заметите любые утечки намного быстрее. Визуальные осмотры становятся проще, а проблемы обнаруживаются быстрее, когда вокруг меньше вещей, блокирующих обзор.

Установить по порядку

После того, как вы избавились от всего, что вам не нужно, вам нужно организовать то, что вы делаете. Вам нужно разместить инструменты и материалы в местах, которые поддерживают ваш рабочий процесс. Например, кладите инструменты на верстак в том порядке, в котором вы будете их использовать. Если вы не всегда используете одни и те же инструменты в одном и том же порядке, расположите их так, чтобы их было легко найти.

Большим преимуществом этого является то, что становится очень легко увидеть, когда чего-то не хватает. Если все ваши гаечные ключи расставлены вдоль стены в порядке их размера, вы сразу узнаете, когда одного из них не хватает.

По сути, этот шаг посвящен «Месту для всего, и все на своих местах».

Сияние

Теперь, когда у вас все хорошо настроено, вам нужно бороться, чтобы сохранить его таким. Шаг до блеска заключается в том, чтобы регулярно уделять время очистке и следить за тем, чтобы все было там, где оно должно быть. Во время уборки вы также должны осматривать инструменты и оборудование, чтобы убедиться, что все работает правильно.

Стандартизировать

Здесь вы сделаете еще один шаг вперед, чтобы убедиться, что ваша тяжелая работа не будет отменена с течением времени, создав формальные политики и установленный график для первых трех шагов. Например, вы можете задать правила, определяющие, кто за какие области отвечает, а затем запланировать последние 15 минут каждой смены для "чистки".

Стойкость/Самодисциплина

Деспотичное управление сверху вниз обычно работает до тех пор, пока менеджер не уходит домой на весь день. Чтобы система 5S действительно работала, вам понадобится поддержка сотрудников. На этом этапе вы можете организовать учебные занятия, которые помогут работникам понять преимущества системы. Вы также можете собирать данные сотрудников; сотрудники будут более заинтересованы в внедрении системы, которую они помогли разработать.

Теперь, когда у нас есть основание, давайте посмотрим на восемь столпов. Они немного менее взаимосвязаны, чем 5S. Вы можете выполнять любой из них без других, и вы можете выполнять их практически в любом порядке.

Восемь столпов комплексного обслуживания

Если TPM — это крыша, а 5S — это фундамент, следующие части столбов, стоящих на фундаменте, поддерживают крышу.

Автономное обслуживание

Глядя на эту фразу сейчас, можно подумать, что речь идет об искусственном интеллекте в CMMS и мыслящих роботах. Но помните, что система была формализована еще в 50-х годах, и тогда она относилась к практике, когда операторы брали на себя ответственность за регулярную очистку, проверку и смазку своего оборудования. Вместо отдела технического обслуживания операторы отвечали за все мелкие PM, связанные с оборудованием.

Большим преимуществом является то, что это увеличивает знания операторов о машинах, на которых они работают. Важно знать, что от них не ожидают, что они станут экспертами. Думая об этом с точки зрения владения автомобилем, они знали бы, как проверить масло (но не заменить его) и добавить воздух в шины. Так что, если что-то пойдет не так с оборудованием, они это заметят довольно быстро. Кроме того, поскольку они могут позаботиться о мелочах, техники отдела технического обслуживания, которые являются настоящими экспертами, тратят свое драгоценное время на более важный и сложный ремонт. Возвращаясь к аналогии с автомобилем, ваш механик должен проверять уплотнения и регулировать холостой ход. Если вы заставляете их пылесосить заднее сиденье и накачивать шины, вы тратите впустую их время и талант. Вы также зря тратите деньги.

Плановое обслуживание

Это легко объяснить. Это просто профилактическое обслуживание под другим названием.

Одним из преимуществ является то, что вы можете планировать профилактическое обслуживание в часы пик. Вместо того, чтобы останавливать линию в середине первой смены из-за катастрофического сбоя, вы можете позаботиться о своих проверках и плановых заменах между второй и третьей сменой, когда все относительно спокойно.

Другие включают:

- Сокращение времени простоя

- Увеличение времени безотказной работы

- Упрощенный контроль запасов.

- Меньше заказов на работу по запросу

Поддержание качества

Большая часть этого — анализ первопричин. Вместо того, чтобы просто устранить проблему, вы также выясняете, что ее вызвало, чтобы избежать ее в будущем.

Как правило, вы слышите, как люди говорят о 5 почему, проводя такого рода анализ. Важно помнить, что пяти «почему» не существует. Вместо этого идея состоит в том, чтобы спросить «почему» пять раз, чтобы добраться до корня проблемы. И нам нужно найти корень; в противном случае мы просто тратим время на поиски бесконечного списка повторяющихся симптомов.

Например, допустим, проблема в том, что ваша машина не заводится.

Один:"Почему машина не заводится?"

Ответ:батарея разряжена.

Второе:"Почему разрядился аккумулятор?"

Ответ:Генератор не работает.

Третий:«Почему он не работал?»

Ответ:ремень порвался.

Четвертый:«Почему порвался ремень?»

Ответ:срок службы давно истек.

Пять:«Почему старый ремень все еще был на генераторе?»

Ответ:Автомобиль не обслуживался в соответствии с рекомендациями производителя.

Всегда ли пять? Не всегда; пять — это просто хорошее эмпирическое правило.

Точечное улучшение

Честно говоря, я не уверен, почему это называется целенаправленным улучшением. Это может быть связано с тем, что работа выполняется небольшими группами сотрудников. Возможно, именно отсюда возникла идея фокуса.

Впрочем, имеет смысл назвать это «широким улучшением». Команды могут состоять из сотрудников выше и ниже по корпоративной лестнице. Еще два важных слова — «постепенный» и «упреждающий». Прогресс не происходит гигантскими скачками. Вместо этого вносятся небольшие изменения, которые постоянно проверяются и проверяются. Кроме того, команды стремятся улучшить процессы до того, как возникнут проблемы.

Раннее управление оборудованием

Когда дороже всего эксплуатировать машину? Близок ли срок его полезного использования? Это имеет смысл, потому что именно тогда вам, скорее всего, предстоит много дорогостоящего ремонта.

Но это также дорого в самом начале. Есть стоимость установки. Кроме того, есть стоимость поломок, вызванных ошибкой оператора. Помните, что новым машинам нужно время, чтобы разобраться. И также требуется время, чтобы понять, как их исправить, поэтому любая работа, выполняемая вскоре после развертывания, будет немного медленной. А время - деньги.

Раннее управление оборудованием пытается опередить эти расходы, работая с операторами и отделами технического обслуживания над разработкой легко ремонтируемых и удобных для пользователя машин. Такая простая вещь, как размещение панелей доступа, может сэкономить бесчисленное количество часов в течение срока службы актива или части оборудования.

Обучение и обучение, административный и офисный TPM

Чтобы сэкономить время и место, давайте объединим эти две функции в одну. По сути, идея здесь состоит в том, чтобы распространить концепции и практики TPM как среди персонала, работающего на переднем крае, так и среди сотрудников фронт-офиса. Убедившись, что все знают концепции, вы увеличиваете свои шансы на то, что они будут их применять.

Безопасные условия окружающей среды

Вот еще один, о котором легко догадаться, просто взглянув на название. Команды работают вместе, чтобы повысить безопасность и снизить риски на объектах. Защитные ограждения и аварийные выключатели повышают безопасность не только машин, но и операторов и техников благодаря средствам индивидуальной защиты, таким как каски.

Что все это значит для меня?

Может быть немного или много. Хотя вам нужно охватить все аспекты TPM, чтобы получить максимальную выгоду, его также можно рассматривать как ресторан со шведским столом. Когда дело доходит до программного обеспечения для профилактического обслуживания, берите то, что вам нравится, и не беспокойтесь об остальном.

Например, в следующий раз, когда ваша компания планирует инвестировать в новые активы или оборудование, вы можете убедиться, что отдел технического обслуживания имеет право голоса в процессе выбора. Или, в качестве другого примера, вы можете применить все или некоторые из 5S к комнате, где вы храните свои запасные части. Вам решать, как найти и применить идеи, которые лучше всего подходят для вашей текущей ситуации.

Вы также можете просто принять дух Total Productive Maintenance, который заключается в том, что непрерывный прогресс возможен и что вы, скорее всего, добьетесь успеха, когда разные отделы будут работать вместе.

Промышленные технологии

- Текущие схемы делителя и формула текущего делителя

- Пример использования полного производственного обслуживания

- Различия между таможенными брокерами Мексики и США

- В чем разница между техническим обслуживанием и ремонтом?

- В чем разница между Индустрией 4.0 и Индустрией 5.0?

- Комплексное техническое обслуживание и промышленный Интернет вещей

- Различия между профилактическим и ремонтным обслуживанием

- Total Productive Maintenance:рычаг производительности?

- Различия между фрезерным и токарным станком с ЧПУ

- Токарная и фрезерная обработка с ЧПУ:понимаете ли вы разницу между ними?