Изменение микроструктуры и механических свойств пленок Ti-Al-N, индуцированное плазменной атмосферой, усиленной реактивным азотом, источником ионов RF-ICP

Аннотация

Получение оптимальных условий роста пленок Ti-Al-N, влияние газовой атмосферы, особенно реактивной плазмы на микроструктуру материала, и механические свойства по-прежнему являются фундаментальной и важной проблемой. В этом исследовании пленки Ti-Al-N осаждаются реактивным способом с помощью системы распыления с высокочастотным индуктивно-связанным плазменным источником ионов (RF-ICPIS). Для получения плотности азотной плазмы и изменения атмосферы осаждения используются разные скорости потока газообразного азота на входе в источник ионов. Установлено, что на содержание азотных элементов в пленках сильно влияет плотность азотной плазмы, и максимальное значение может достигать 67,8% в условиях сильного потока газа. Спектры XRD и изображения FESEM показывают, что низкая плотность плазмы способствует кристаллизации пленки и плотной микроструктуре. Более того, механические свойства, такие как твердость и трибологические характеристики, взаимно улучшаются за счет регулирования атмосферы азота.

Введение

Из-за приличных механических свойств, таких как высокая твердость, антикоррозийность и превосходная стойкость к окислению, Ti-Ai-N привлекает большое внимание при сухой и высокоскоростной резке в качестве пленок для защиты поверхности станков [1,2,3]. В настоящее время разработаны различные методы изготовления пленок Ti-Al-N, включая химическое осаждение из паровой фазы [4], дуговое испарение [5], ионное осаждение [6] и реактивное напыление DC / RF [7]. В процессе осаждения пленки Ti-Al-N газовая атмосфера очень важна и сложна [8,9,10,11,12]. Например, при осаждении реактивным распылением неравновесная азотная плазма не только зависит от концентрации ионов аргона или азота, но также зависит от плотности вторичных электронов или общего давления газа, что усугубляет трудности понимания атмосферы реактивного азота, вызванной изменение свойств пленки Ti-Al-N. Jeong et al. сообщили о морфологии роста пленок Ti-Al-N, на которую влиял расход азота [13]. Ирудаярадж и др. обнаружили, что скорость осаждения, размер зерна и отношение концентрации Ti к Al в осажденных пленках Ti-Al-N уменьшаются с увеличением N 2 расход [14]. Ввиду важности получения ценных знаний для выбора оптимальных условий выращивания, влияние атмосферы азота, особенно плотность реактивной плазмы на содержание элементов материала и соответствующие микроструктуры и механические свойства Ti-Al-N, все еще требует дальнейшего изучения. .

В нашей предыдущей работе было подтверждено, что радиочастотный источник ионов с индуктивно связанной плазмой (RF-ICPIS) улучшает осаждение Ti-Al-N за счет снижения температуры ионизации газообразного аргона и увеличения скорости ионизации [15]. В этой статье мы осуществляем прямую ионизацию газообразного азота в разряженной полости RF-ICPIS, и пучок плотной азотной плазмы непосредственно вводится в реактивную камеру для участия в реактивном осаждении. По сравнению с традиционной системой распыления RF / DC, плотность азотной плазмы, обеспечиваемая RF-ICPIS, можно легко контролировать, изменяя мощность RF или скорость потока газа. Изучается и обсуждается влияние изменения азотной плазмы на содержание элементов, микроструктуру, морфологию поверхности, а также механические свойства пленок Ti-Al-N.

Метод

Нанесение пленки

Пленки Ti-Al-N были нанесены на Si (100) и зеркально полированную нержавеющую сталь с помощью системы магнетронного распыления, усиленной источником ионов RF-ICP, с температурой роста 200 ° C. Подложки помещали на вращающийся держатель образца (20 об / мин), который был перпендикулярен Ti 0,5 Al 0,5 составная мишень чистотой 99,9%. После откачки камеры напыления до базового давления ниже 1,0 × 10 −4 Pa и очистки поверхности мишени ионами аргона, буферный слой Ti-Al был нанесен на подложки методом распыления на постоянном токе. После этого азотная плазма, полученная с помощью RF-ICPIS, была введена рядом с подложками для участия в реактивном осаждении пленки Ti-Al-N. Мощность RF-ICPIS регулировалась на уровне 50 Вт, а скорость потока газообразного азота на входе в ионный источник варьировалась от 5 до 25 sccm для изменения плотности азотной плазмы и получения другой атмосферы распыления и осаждения. Между тем, постоянный ток распыления был зафиксирован на уровне 0,4 Å, а общее давление газа в камере распыления поддерживалось на уровне 0,5 Па. Подробные параметры роста приведены в таблице 1.

Характеристика

Содержание элементов было охарактеризовано энергодисперсионным спектрометром (EDS, Oxford X-Max 50), а кристаллические структуры пленок Ti-Al-N были выявлены с помощью дифракции рентгеновских лучей (XRD, Bruker D8 Advance) с излучением Cu Kα ( λ =1,54056 Å). Морфологию поверхности и микроструктуру поперечного сечения пленок измеряли с помощью автоэмиссионной сканирующей электронной микроскопии (FESEM, ZEISS Ultra 55). Для измерения среднеквадратичного значения поверхности (RMS) применялась атомно-силовая микроскопия (AFM, Asylum Research). Пирамидальный алмазный наконечник был адаптирован для испытания на наноиндентирование, а твердость была измерена с помощью MTS Nano Indenter XP и рассчитана методом вдавливания Оливера-Фарра. Для каждого образца были взяты десять отдельных точечных измерений, чтобы получить среднее значение твердости. Для измерения коэффициента трения использовалось обычное устройство для измерения износа шарик-диск со скоростью скольжения 0,2 м / с под нагрузкой 10 Н.

Результаты и обсуждение

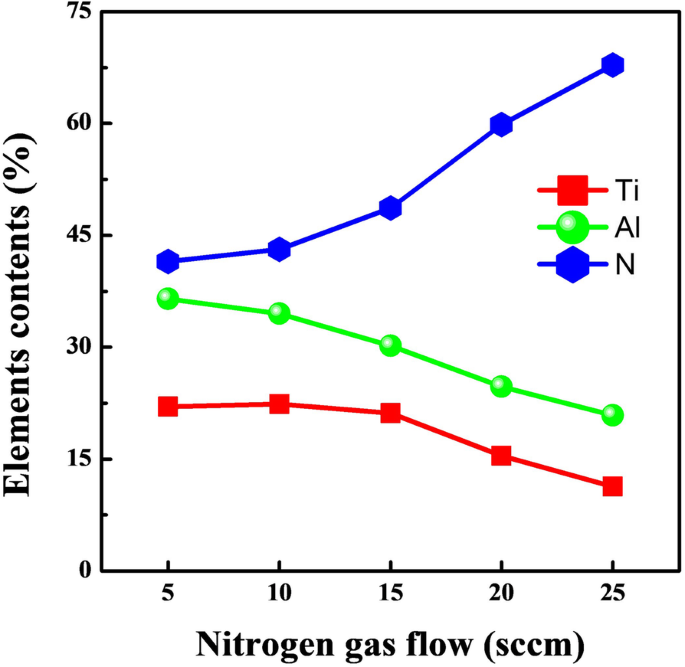

На рис. 1 показано содержание элементов Ti, Al и N в пленках Ti-Al-N, осажденных при различных расходах газообразного азота. Содержание N в пленках Ti-Al-N монотонно улучшается с увеличением потоков газообразного азота, попадающих в ионный источник. В области низкого расхода газообразного азота (5–15 см3 / см3) содержание N поддерживается на уровне 45–50%, а соотношение (Ti + Al) / N аналогично структуре (Ti, Al) N. При дальнейшем увеличении расхода газообразного азота с 15 до 25 см3, содержание N в пленках Ti-Al-N быстро увеличивается. Максимальное значение 67,8% достигается при 25 sccm, что превышает 50% для обычных (Ti, Al) N или Ti x Аль 1-x Микроструктура N, которая указывает на фазовые переходы, происходящие в S4 и S5. Оба содержания Ti и Al в пленках Ti-Al-N имеют противоположную тенденцию к элементу N в зависимости от расхода газообразного азота. Для всех пленок содержание Al выше, чем Ti, что аналогично результатам пленок Ti-Al-N, осажденных в атмосфере усиленной плазмы. Разница в содержании элементов Al и Ti может быть объяснена разницей в производительности распыления между атомом Al со световым качеством и атомом Ti. Кроме того, атомы Al легко просачиваются в поверхностные области пленки, что также может привести к тому, что обнаруженное содержание Al будет немного выше, чем фактические значения во внутренней части пленки [16].

Содержание элементов в пленках Ti-Al-N, изготовленных при различных расходах газообразного азота

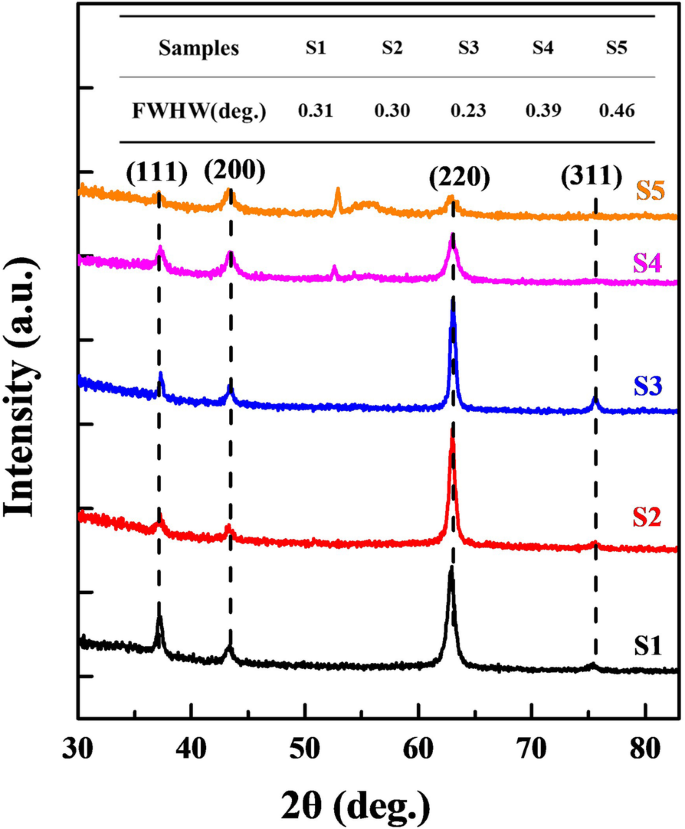

XRD выполнен для образцов, нанесенных на пластины Si (100). Как показано на рис. 2, S1 – S5 демонстрируют типичную гранецентрированную кубическую (ГЦК) структуру типа NaCl с множественными дифракционными планами, ориентированными на (111), (200), (220) и (311), за исключением (311). ) для образцов S4 и S5, осажденных при высоких расходах газа [17]. Для ГЦК-структуры Ti-Al-N (111) представляет собой плотноупакованную плоскость с наименьшей поверхностной энергией, тогда как следуют (200) и (220). В S1 – S5 весь осажденный Ti-Al-N демонстрирует предпочтительную ориентацию (220), а не (111). В нашем предыдущем исследовании мы обнаружили, что скорость осаждения пленки была улучшена в усовершенствованной системе распыления RF-ICPIS. Это приводит к уменьшению времени миграции адатомов на подложках и способствует росту плоскостей кристаллов (220) с более высокой поверхностной энергией за счет других из-за более высокой плотности выступов и более короткого диффузионного расстояния до узлов с относительно более низкой энергией [13 ]. Кроме того, искажение решетки, вызванное включением атомов Al с высокой концентрацией, также способствует предпочтительному росту (220), а не (111) [18]. Интенсивности и полуширина пиков (220) также показывают зависимость кристаллизации от расхода газообразного азота. В диапазоне низкого расхода газа (5–15 см3 / см3) интенсивность и FWHM улучшаются при увеличении скорости потока азота, что указывает на размер кристаллических зерен Ti-Al-N в пленках, которые уменьшены, и свойства кристаллизации пленок, которые улучшаются [ 19]. Для S4 и S5 уменьшенная пиковая интенсивность и увеличенная FWHM, которые могут подтвердить высокие скорости потока газа (20–25 sccm), неблагоприятны для качества пленок Ti-Al-N.

Спектры XRD образцов S1 – S5. Вставить таблицу - это значение FWHW (220) для S1 – S5

Качество дегенерированных кристаллов Ti-Al-N при высоких расходах газообразного азота является результатом изменения азотной плазмы, происходящего из RF-ICPIS. При увеличении скорости потока азота в ионный источник может быть ионизировано больше атомов азота, а также увеличиваются соответствующие плотности плазмы в распылительной камере. Концентрация электронов около подложек измеряется зондом Ленгмюра. Результаты расчетов показывают, что средние концентрации электронов варьируются от 1,5 × 10 16 до 2,7 × 10 16 см −3 при увеличении расхода газообразного азота от 5 до 25 куб. Повышенная концентрация электронов указывает на то, что плотность плазмы улучшается в процессе осаждения. Кроме того, напряжения источника распыления с фиксированным током распыления 0,4 А во время осаждения составляют 482, 461, 443, 408 и 376 В для 5, 10, 15, 20 и 25 см3 соответственно. Уменьшение импеданса между подложками и мишенью также отражает улучшенную плазменную атмосферу. Высокая плотность плазмы улучшает столкновения между атомами, что приводит к увеличению длины свободного пробега распыленных атомов металла и снижению скорости осаждения пленки. Следовательно, адсорбированные атомы на подложках имеют больше времени для миграции и зарождения и вносят свой вклад в кристаллизацию пленки. Когда расход азота превышает определенный порог, хотя плотность плазмы дополнительно улучшается, большее количество атомов азота не будет полностью ионизировано при фиксированной мощности источника ионов 50 Вт [20]. По сравнению с полностью ионизированными атомами азота эти не полностью ионизированные атомы расположены ближе к подложке и будут непосредственно участвовать в росте зародышей пленок. В результате содержание азота в пленках Ti-Al-N значительно превышает стехиометрическое соотношение.

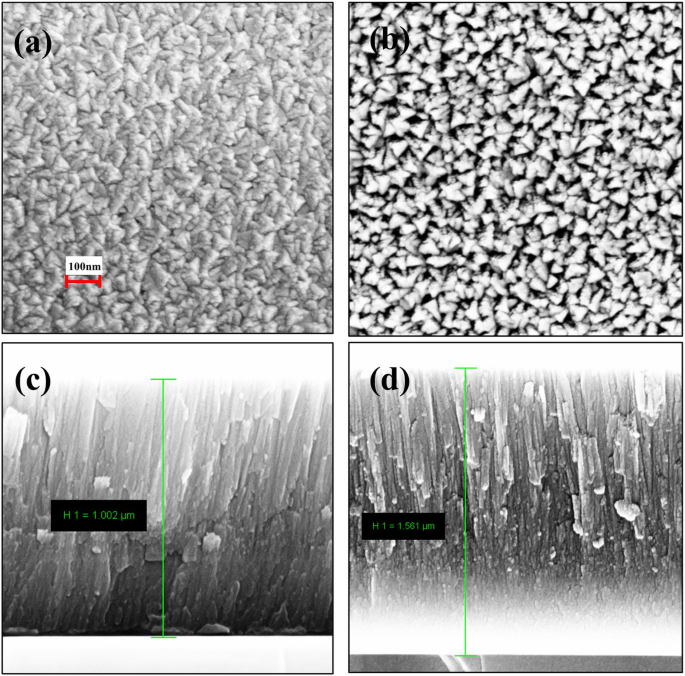

На рисунке 3 показаны плоская и поперечная микроморфологии пленок Ti-Al-N, наблюдаемые с помощью FESEM. Морфология поверхности Ti – Al – N проявляется в виде типичных трехконусных зерен [21]. Сравнивая с рис. 3a, b, мы можем обнаружить, что пленка, осажденная при низкой плотности азотной плазмы (S3), имеет меньшие размеры зерен и более плотную поверхность, чем S5, осажденная при высокой плотности плазмы, что также согласуется с результатами XRD. В атмосфере с низкой плотностью плазмы полностью ионизированные атомы азота и достаточное время миграции адатомов способствуют росту и кристаллизации Ti-Al-N и способствуют более плотной поверхности. Также изучаются микроструктуры сравнительного образца CS3, который осаждается традиционным методом ионизации газообразного аргона и имеет тот же экспериментальный параметр, что и S3 (см. Дополнительные материалы). По сравнению с S3, CS3 показывает более рыхлую и шероховатую плоскую поверхность, и среди границ зерен появляется много пустот. Между тем, CS3 имеет меньшую толщину пленки, чем S3. Причины в основном объясняются различиями в атмосфере осаждения между этими двумя методами ионизации газа. Посредством прямой ионизации газообразного азота в RF-ICPIS можно эффективно снизить температуру ионизации газа и получить азотную плазму высокой плотности. Следовательно, адатомы на подложках будут иметь высокую энергию миграции и будут полезны для роста и кристаллизации пленок Ti-Al-N. На изображениях поперечного сечения FESEM столбчатые структуры четко наблюдаются для пленок Ti-Al-N, осажденных с плотностью 15 и 25 sccm, и пленки показывают толщину 1,002 и 1,561 мкм, соответственно. В условиях высокой плотности плазмы скорость осаждения пленки увеличивается на 50%. Результаты отличаются от низкой скорости осаждения, вызванной усиленным рассеянием атомов, и в основном возникают из-за быстрого роста слабосвязанного нитрида, связанного с этими не полностью ионизированными атомами азота. Между тем столбчатые структуры S3 демонстрируют зернистые и более плотные наноструктуры, а образец S5 выявляет столбчатые структуры с пустотами и границами по всей пленке. Также очевидно, что высокая плотность азотной плазмы отрицательно сказывается на кристаллизационных качествах пленок Ti-Al-N.

Плоские и поперечные изображения FESEM S3 ( a , c ; 15 sccm) и S5 ( b , d ; 25 ст. Куб. См)

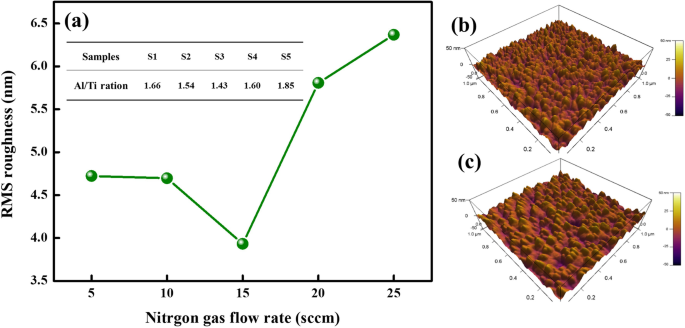

Кроме того, шероховатость пленок Ti-Al-N, осажденных при различных расходах газообразного азота, изучается с помощью AFM, и среднеквадратичные значения шероховатости (RMS) представлены на рис. 4. Шероховатость сначала уменьшается, а затем увеличивается. с увеличением расхода газообразного азота, и минимальное значение 3,932 нм достигается при 15 sccm. Между тем, как показано на рис. 4c, мы можем найти поверхность пленки образца S5, заполненную набухшими частицами, и довольно глубокую полосу между частицами. Более грубые поверхности S5 можно объяснить плохим качеством кристаллов и разреженными поверхностями. В кристаллической структуре Ti – Al – N соотношение Al / Ti также является важным фактором, поскольку атомы Al занимают узлы решетки атомов Ti и вносят дефекты решетки, влияющие на микроструктуру и механические свойства [18, 22]. Расчетные отношения Al / Ti, основанные на тестах EDS, составляют 1,66, 1,54, 1,43, 1,60 и 1,85 для S1 – S5, соответственно. Превосходное качество кристаллов и низкое соотношение Al / Ti способствуют получению самой гладкой поверхности образца Ti-Al-N, нанесенного с плотностью 1 sccm. Высокое соотношение Al / Ti усугубляет дефекты деформации решетки в пленках S5 и увеличивает шероховатость поверхности.

а Значения RMS шероховатости пленок Ti – Al – N в зависимости от расхода газообразного азота. Таблица-вставка - значения соотношений Al / Ti; б и c - изображения образцов S3 и S5, полученные с помощью АСМ

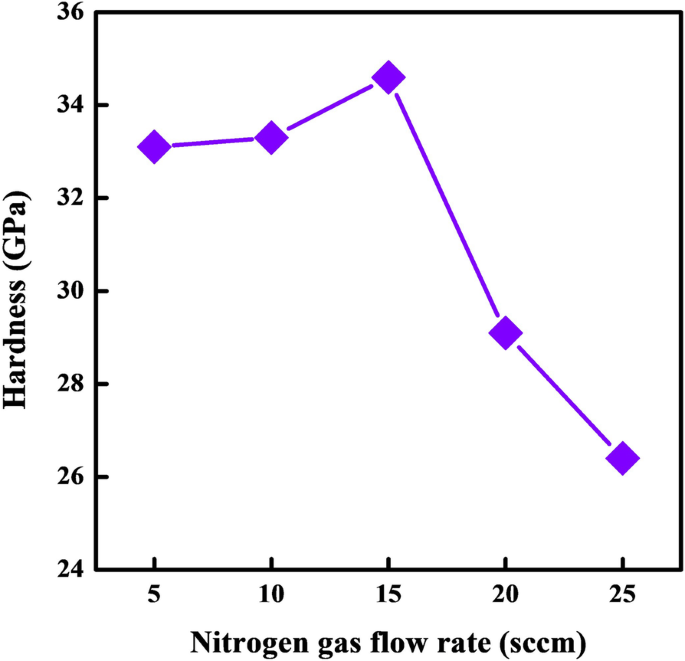

Твердость пленок Ti-Al-N, осажденных на подложки из нержавеющей стали при различных расходах газообразного азота, показана на рис. 5. Твердость пленок Ti-Al-N, полученных при 5, 10, 15, 20 и 25 sccm, составляет 33,1, 33,3, 34,6, 29,1 и 26,4 ГПа соответственно. В диапазоне низкого расхода азота твердость пленок Ti-Al-N значительно выше, чем у традиционного материала Ti-N. Повышенная твердость Ti-Al-N в основном является результатом эволюции микроструктуры за счет введения содержания Al, при котором атомы Al, занимающие часть узлов решетки атомов Ti, вызывают нарушение решетки и увеличивают внутреннее напряжение пленок. Кроме того, отношение Al / Ti в образцах S1 – S5 выше, чем у материалов Ti-Al-N, изготовленных с помощью обычной системы распыления, поскольку метод RF-ICPIS может снизить температуру ионизации газа и увеличить скорость ионизации во время реакционного распыления, а также преобразовать выход распыления металлических частиц [23]. Высокие отношения Al / Ti, вызывающие искажение решетки, также вызывают сопротивление движению дислокаций и затрудненное скольжение, что в совокупности может способствовать отличным характеристикам твердости пленок Ti-Al-N, осажденных при низких расходах азота. Между тем, оптимизированная кристаллизация и уменьшенный размер зерен дополнительно повышают твердость до максимума 34,6 ГПа при 15 см3 / мин.

Твердость пленок Ti-Al-N, осажденных при различных расходах газообразного азота

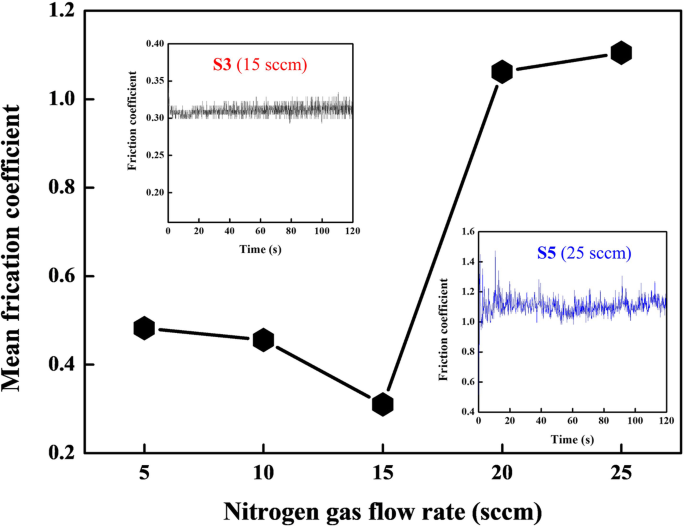

Фрикционные свойства пленок Ti-Al-N также изучаются с помощью устройства износа шарик-диск, и средний коэффициент трения пленок Ti-Al-N показан на рис. 6. Изменение коэффициентов трения в зависимости от газообразного азота. скорость потока аналогична среднеквадратичной шероховатости. Очевидно, что гладкие поверхности и плотные наноструктуры поперечного сечения пленок Ti-Al-N, осажденных при низких расходах газообразного азота, являются преимуществом для трибологических характеристик поверхности. Между тем, S1 – S3 показывают меньший средний коэффициент трения, чем CS3 (см. Дополнительный материал).

Средний коэффициент трения пленок Ti-Al-N, осажденных при различных расходах газообразного азота. Пластины представляют собой кривую коэффициента трения для S3 и S5 соответственно

Заключение

Таким образом, исследованы микроструктура и механические свойства пленок Ti-Al-N, осажденных в атмосфере различной азотной плазмы. Установлено, что на содержание элементов в пленках Ti-Al-N существенное влияние оказывает плотность азотной плазмы. Низкая плотность плазмы является преимуществом для качества кристаллизации пленки и микроструктуры, что подтверждается спектрами XRD и FESEM. Кроме того, шероховатость поверхности и механические свойства, такие как твердость и коэффициент трения, могут быть дополнительно оптимизированы в соответствующем диапазоне плотности плазмы. При высокой плотности плазмы чрезмерное содержание азота в пленках может вызвать метастабильную нитридную фазу и быть причиной рыхлой микроструктуры и ухудшенных механических характеристик. Наши результаты могут быть эффективным способом дальнейшего понимания механизма роста пленок Ti-Al-N, связанного с атмосферой осаждения.

Доступность данных и материалов

Все данные полностью доступны без ограничений.

Сокращения

- RF-ICPIS:

-

Радиочастотный источник ионов плазмы с индуктивно связанной плазмой

- DC:

-

Постоянный ток

- EDS:

-

Энергодисперсионный спектрометр

- XRD:

-

Рентгеновская дифракция

- FESEM:

-

Автоэмиссионная сканирующая электронная микроскопия

- AFM:

-

Атомно-силовая микроскопия

- FWHM:

-

Полная ширина на половине максимальной

- RMS:

-

Среднеквадратичное

Наноматериалы

- Влияние контактной неравновесной плазмы на структурные и магнитные свойства шпинелей Mn Х Fe3 - X О4

- Влияние воды на структуру и диэлектрические свойства микрокристаллической и наноцеллюлозы

- Влияние толщины бислоя на морфологические, оптические и электрические свойства наноламинатов Al2O3 / ZnO

- Настройка морфологии поверхности и свойств пленок ZnO путем создания межфазного слоя

- Синергетическое влияние графена и MWCNT на микроструктуру и механические свойства нанокомпозитов Cu / Ti3SiC2 / C

- Легкий синтез червоточиноподобного мезопористого оксида олова за счет самосборки, вызванной испарением, и у…

- Изучение силы адгезии и стеклования тонких пленок полистирола с помощью атомно-силовой микроскопии

- Получение и оптические свойства пленок GeBi с использованием метода молекулярно-лучевой эпитаксии

- Исследование структурных, электронных и магнитных свойств кластеров Ag n V (n =1–12)

- Морфология, структура и оптические свойства полупроводниковых пленок с наноостровками GeSiSn и напряженными сл…