Улучшенный процесс переноса канифоли для уменьшения остаточных частиц графена

Аннотация

В этой работе инициируется улучшенный процесс переноса канифоли. Анизольное покрытие вводится на основе процесса переноса канифоли для уменьшения остаточных частиц на поверхности перенесенного графена. Образцы канифоли / графена и анизола / канифоли / графена обрабатываются без запекания и с запеканием при различных температурах, то есть 100 ° C, 150 ° C и 200 ° C. Атомно-силовая микроскопия (АСМ) и спектроскопия комбинационного рассеяния используются для характеристики свойств поверхности перенесенного графена. Обнаружено, что удаление защитного слоя канифоли и слоев анизола / канифоли без запекания является более эффективным и выгодным по сравнению с обычным процессом переноса ПММА. Кроме того, лучшие результаты с точки зрения уменьшения шероховатости поверхности и остаточных частиц достигаются за счет введения анизола в улучшенный процесс переноса канифоли. Равномерное и низкое сопротивление листов ( R sh ) также наблюдается через перенесенный графен с помощью этого улучшенного процесса.

Фон

Изолированная двумерная (2D) природа графена вызвала огромный интерес из-за его исключительных свойств. Однако эти прекрасные свойства приписываются изолированному однослойному графену. К таким уникальным свойствам относятся механическая прочность на разрыв ~ 130 ГПа [1] и необычные электрические свойства [2,3,4] по сравнению с другими полупроводниковыми материалами, то есть подвижность электронов выше 2,5 × 10 5 см 2 V -1 s −1 при комнатной температуре [5] . Основываясь на вышеупомянутых редких свойствах, графен стал одной из самых многообещающих альтернатив Si. Все эти особенности позволяют графену перейти на новое поколение технологий, выходящих за рамки ограничений обычных полупроводниковых материалов [6,7,8].

Описанные выше свойства в основном относятся к собственному графену. В действительности, для достижения этих сложных свойств требуется рост графена на большой площади. Для выращивания графена метод химического осаждения из паровой фазы (CVD) является эффективным и недорогим процессом для производства однослойного графена большой площади [9]. Однако для выращивания графена требуется металлическая подложка, такая как Cu, с использованием метода CVD. Для полного использования превосходных свойств графена необходимо, чтобы выращенный графен был перенесен на различные подложки. Поскольку графен, выращенный методом CVD, более привлекателен для применения в высокопроизводительных электронных устройствах и прозрачных электродах [10, 11], поэтому были разработаны различные методы его переноса на изолирующий материал, такой как полидиметилсилоксан (PDMS) [12 ], полиметилметакрилат (ПММА) [13,14,15,16] и поликарбонат (ПК) [17]. с последующим удалением этих полимеров растворением в органических растворителях. Тем не менее, несмотря на интенсивное внимание к таким методам, сильное взаимодействие между полимерами и графеном, а также низкая растворимость полимеров в растворителях, к сожалению, затрудняют полное удаление остатков полимера. Оставшиеся полимерные остатки и повреждения графена после переноса неизбежно значительно ухудшают характеристики устройств на основе графена. Следовательно, возникающая в результате шероховатость поверхности и повреждение графена после переноса представляют собой серьезную проблему в улучшении оптических, электрических и механических свойств графена [18, 19]. Чтобы в полной мере использовать эти свойства, крайне желателен масштабируемый метод переноса, при котором могут быть выполнены требования меньшего количества повреждений и отсутствия полимера.

Чтобы удовлетворить эти требования, в первую очередь необходимо изучить причину ухудшения на поверхности графена. Ухудшение в основном связано с удалением защитного полимерного слоя в растворителях. Этот полимерный защитный слой предназначен для защиты графена от складок, разрывов и трещин. Хороший защитный слой должен иметь низкую энергию адсорбции ( E ad . ), хорошей прочности носителя и хорошей растворимости в растворителях, последнее гарантирует легкое удаление этого защитного слоя после переноса графена. В последнее время канифоль (C 19 H 29 COOH), небольшая природная органическая молекула, как сообщается, обеспечивает хороший защитный слой с низким E ad (1,04 эВ) по сравнению с широко используемым ПММА ( E ad > 1,45 эВ), хорошей опорной стойкостью и, что более важно, легким удалением в растворителях благодаря внутренним свойствам малых молекул [20]. Таким образом, канифоль сильно способствует нашему интересу к чистому и безвредному переносу графена, выращенного методом CVD.

Настоящим мы описываем перенос канифоли выращенного методом CVD графена, который, как было доказано, хорошо растворим в органических растворителях, слабо взаимодействует с графеном и обеспечивает достаточную механическую опорную прочность. Температура стеклования канифоли составляет 70 ° C. Поскольку заметные остатки полимера все еще существуют при использовании процесса переноса канифоли в нашей работе, предлагается усовершенствованный процесс переноса канифоли, в котором применяется повторное покрытие анизолом для значительного уменьшения остатков полимера. Кроме того, перед погружением в ацетон для растворения защитного полимерного слоя на графене, например канифоли и анизола / канифоли, образцы запекают при 100 ° C, 150 ° C и 200 ° C в течение 30 минут, чтобы проверить, оказывает ли выпечка эффект. по удалению полимерных остатков и улучшению шероховатости поверхности перенесенного графена. Результаты сравнивались с преобладающим процессом переноса ПММА.

Презентация гипотезы

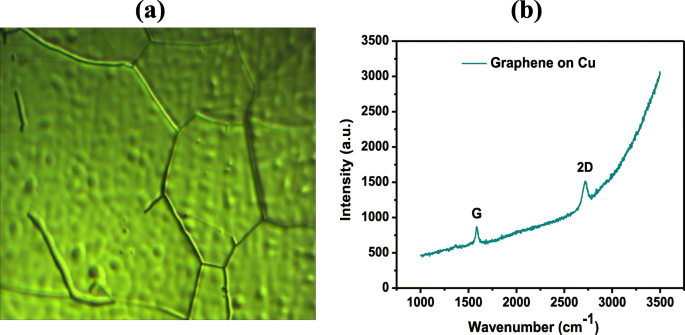

Используемые здесь образцы графена были выращены на медной (Cu) фольге толщиной 25 мкм (5 × 5 см 2 ) методом химического осаждения из паровой фазы (LPCVD) в кварцевой трубчатой печи [21, 22]. Первоначально медная фольга отжигалась в атмосфере водорода при 1010 ° C и давлении 300 Па в течение 1 ч. Затем разложение прекурсора (CH 4 :H 2 =0,5:300 sccm) пропускали в печь при той же температуре / давлении в течение 50 минут для выращивания тонкой кристаллической пленки графена. После синтеза образцы графена охлаждали до комнатной температуры (поток метана прекращали при 600 ° C). Однако углерод растворяется в металле до нескольких атомных процентов; использование металлов, не образующих карбиды, например Cu, Ni и Pt, является предпочтительным [23]. Обычно используемые металлы - это Ni и Cu, которые действуют как катализаторы. Хотя Ni дешевле, чем Cu, установлено, что термокаталитическое разложение метана на медной фольге является самоограничивающимся процессом. В этом случае сообщалось, что 95% поверхности подложки покрыто графеном [21]. Поэтому Cu становится популярным выбором в качестве материала подложки для однослойного графена, выращенного методом CVD. На рис. 1 показаны изображение, полученное с помощью оптического микроскопа, и спектры комбинационного рассеяния света графена, выращенного методом CVD.

а Оптическая микрофотография графена на Cu, выращенного методом CVD. б Рамановская спектроскопия графена, выращенного методом CVD, на Cu

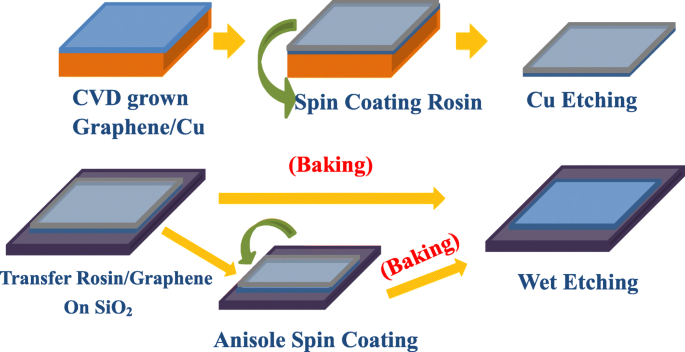

На рисунке 2 показаны схемы процессов переноса канифоли и улучшенного переноса канифоли, соответственно. Канифоль была нанесена методом центрифугирования на графен, выращенный методом химического осаждения из паровой фазы, в качестве защиты от повреждений в процессе переноса. 50 мас. % раствор канифоли (C 19 H 29 COOH), растворенный в этиллактате, был использован из-за высокой вязкости и хорошей способности к образованию пленки. Отметим, что использование канифоли с концентрацией менее 50 мас. % обычно приводит к менее вязкой, более плотной и низкой пленкообразующей способности, которая не может обеспечить достаточную поддержку графена. Затем образцы канифоли / графена / Cu помещали в очищающий раствор (HCl:H 2 О 2 :H 2 O =1:1:1) в течение 50 с для удаления пыли и остатков, прилипших к обратной стороне Cu во время нанесения покрытия центрифугированием. Доступную грань графен-медь затем протравили путем погружения в раствор мрамора HCl (50 мл):H 2 О (50 мл):CuSO 4 · 5H 2 O (10 г) в течение 1,5 ч, после чего остается гибкая мембрана из канифоли / графена, суспендированной в растворе. Подвешенную мембрану 5 раз переносили в деионизированную воду для смывания остатков травильного раствора. Плавающую гибкую и хрупкую мембрану перенесли на SiO 2 субстрат с осторожностью и точностью. Для дальнейшего уменьшения остатков полимера и улучшения качества перенесенного графена был предложен модифицированный процесс переноса канифоли, где канифоль / графен / SiO 2 Образцы наносили центрифугированием анизолом при 500 об / мин в течение 10 с и при 1200 об / мин в течение 30 с. Все образцы были разделены на неотпеченные (комнатная температура, КТ) и запеченные при 100 ° C, 150 ° C и 200 ° C в течение 30 минут. Поддерживающий слой канифоли удаляется с помощью ацетоновой ванны, в то время как анизол используется в улучшенном процессе переноса канифоли, который затем также удаляется с помощью ацетоновой ванны. Весь перенесенный графен был охарактеризован с помощью спектроскопии комбинационного рассеяния света при длине волны возбуждения 532 нм в воздухе с использованием объектива × 100 для определения качества нетронутого и перенесенного графенового слоя с использованием улучшенного процесса переноса с использованием канифоли. Определение характеристик AFM выполняется в режиме постукивания с использованием модели Bruker Dimension Icon при стандартных условиях температуры и атмосферы. Четырехточечное измерение (метод Кельвина) выполняется для измерения сопротивления листа в случайных точках на 2 × 2 см 2 площадь образцов.

Схема процесса передачи

Проверка гипотезы

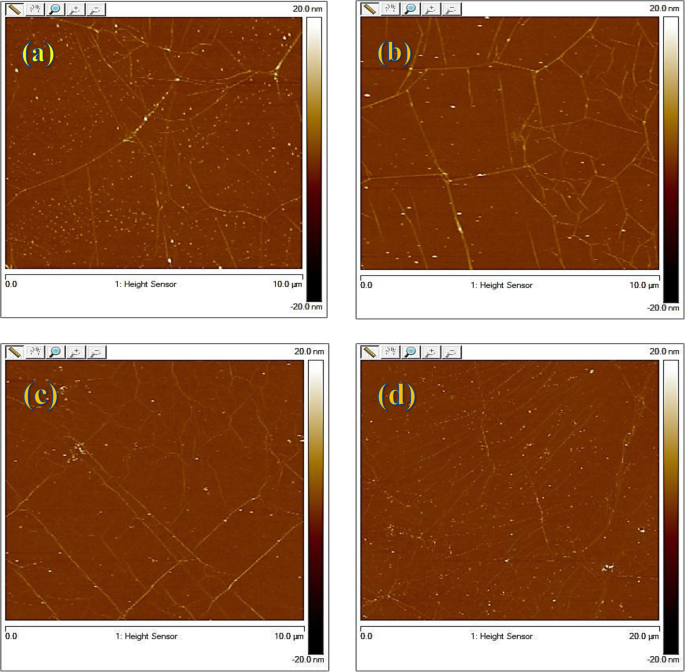

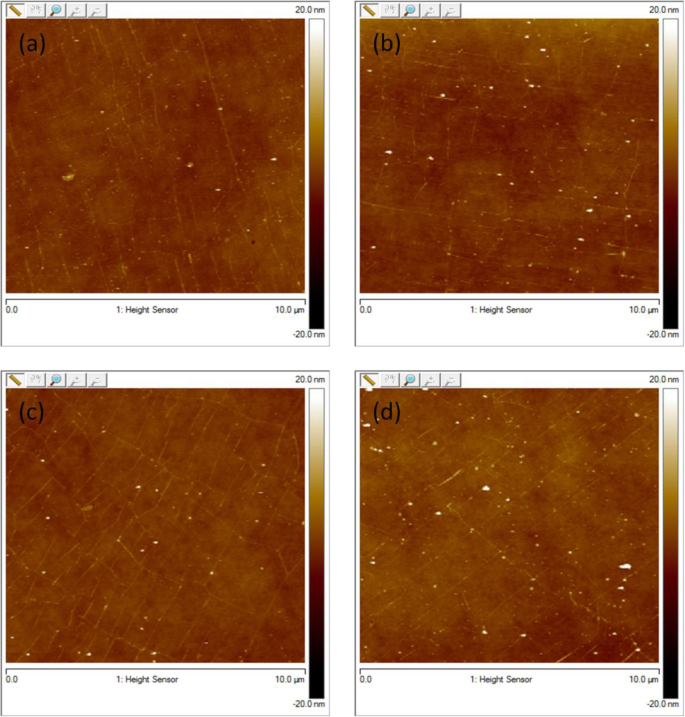

На рисунке 3 показаны АСМ-изображения графена с использованием процесса переноса канифоли без запекания, описанного здесь, как при комнатной температуре (RT), так и с запеканием при различных температурах, т. Е. 100 ° C, 150 ° C и 200 ° C в течение 30 минут соответственно. . Морфология поверхности графена после переноса была исследована с помощью АСМ в режиме тесного контакта (постукивания) и стандартных атмосферных условиях. Как видно, на поверхности всех образцов графена есть видимые морщины, которых нельзя избежать, пока используется графен, выращенный методом CVD на Cu. Помимо морщин, на поверхности, как правило, остаются остатки канифоли, которые видны в виде белых точек на изображении спектрографа АСМ. При тщательном изучении, случай RT показывает наибольшее количество частиц в отличие от других с выпечкой. Это ясно демонстрирует, что выпечка полезна для уменьшения количества остаточных частиц в процессе переноса канифоли. Среднеквадратичное значение (RMS) и шероховатость ( R q ) значения перенесенного графена также собираются путем сканирования площади поверхности 10 мкм × 10 мкм. По сравнению с R q значения 0,889 нм, 0,97 нм и 0,992 нм для графена, запеченного при 100, 150 и 200 ° C, самое низкое R q значение 0,668 нм имеет место для графена без спекания. Это, однако, указывает на то, что выпечка не способствует достижению низкого R q значение, которое также желательно для практического применения графена в устройствах. Это R q Значение может быть особенно использовано как количественная оценка морфологии поверхности перенесенного графена. Молекулы воды, заключенные между гибкой графеновой мембраной и SiO 2 во время захвата из деионизированного газа вода может разорвать графен, что приведет к образованию трещин внутри графена. В результате R q значение увеличивается с увеличением температуры выпечки. Поэтому не рекомендуется запекать графен при высоких температурах, даже если выпекание способствует уменьшению количества остаточных частиц.

Спектр АСМ a Перенос с покрытием канифоль / графен при комнатной температуре (RMS =0,668 нм) и b - г Образец канифоли / графена, запеченный при 100 ° C (RMS =0,889 нм), 150 ° C (RMS =0,97 нм) и 200 ° C (RMS =0,992 нм), соответственно

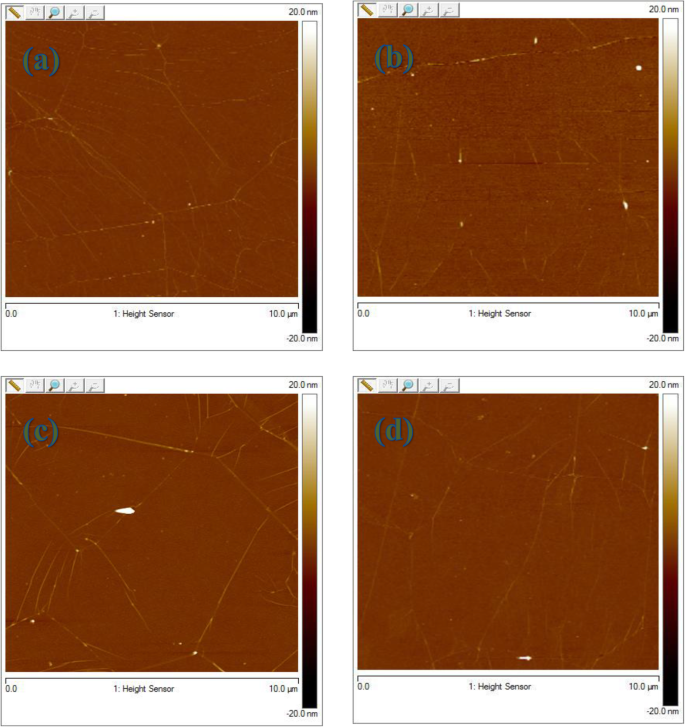

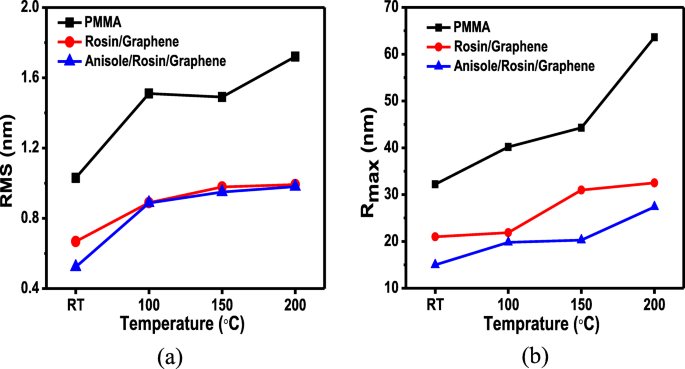

На рисунке 4 показаны АСМ-изображения графена с использованием улучшенного процесса переноса канифоли в присутствии анизола без обжига (RT) и с запеканием при различных температурах, то есть 100 ° C, 150 ° C и 200 ° C в течение 30 минут соответственно. . Как видно, морщины также наблюдаются для всего перенесенного графена, но видимость слабее по сравнению с процессом переноса только с канифолью на рис. 3 и процессом переноса с использованием ПММА на рис. 5. Как и ожидалось, остаточные частицы значительно уменьшились для всех графен в резком контрасте с наблюдениями на рис. 3. В улучшенном процессе переноса канифоли это замечательное уменьшение остаточных частиц с введением анизола скорее можно отнести к способности анизола как сильного растворителя в сотрудничестве с ацетоном. Анизол / канифоль растворяется в ацетоне легче, чем чистая канифоль, что приводит к более чистому графену в улучшенном процессе переноса канифоли. Кроме того, R q значения для графена без спекания и с запеканием при 100, 150 и 200 ° C составляют 0,523 нм, 0,887 нм, 0,95 нм и 0,98 нм соответственно. Ослабление перенесенного графена с введением анизола может помочь в достижении более низкого R q значение 0,523 нм в улучшенном процессе переноса канифоли, чем значение 0,668 нм в процессе переноса канифоли, в то время как наименьшее значение для R q в случае обычного метода переноса с использованием ПММА - 1,03 нм. В этом улучшенном процессе переноса канифоли снова доказано, что выпечка не способствует достижению низкого R q значение по той же причине, то есть трещины, образовавшиеся во время выпечки при высокой температуре. Обратите внимание, что по сравнению с R q При значении 1,03 нм в процессе переноса ПММА как канифоль, так и улучшенный процесс переноса канифоли показывают намного меньшее R q значений, что свидетельствует о превосходстве принятых в данной работе процессов переноса графена. По сравнению с R q шероховатость, максимальная высота крупных остаточных частиц ( R макс ) также является важным параметром при применении тонкопленочных устройств большой площади, поскольку он определяет, может ли в них возникать короткое замыкание. На рисунке 6b показано среднее значение R макс при комнатной температуре, 100 ° C, 150 ° C и 200 ° C. Минимальное значение для R макс , т.е. 15 нм, достигается при комнатной температуре для анизола / канифоли / графена. Это также подтверждает преимущество улучшенного процесса переноса канифоли в RT.

Спектр АСМ a Перенос с покрытием из анизола / канифоли / графена при комнатной температуре (RMS =0,523 нм) и b - г Образец анизола / канифоли / графена, запеченный при 100 ° C (RMS =0,887 нм), 150 ° C (RMS =0,950 нм) и 200 ° C (RMS =0,98 нм), соответственно

Спектр АСМ a Перенос с покрытием из ПММА при комнатной температуре (RMS =1,03 нм) и b - г Перенесенный ПММА образец, запеченный при 100 ° C (RMS =1,51 нм), 150 ° C (RMS =1,49 нм) и 200 ° C (RMS =1,72 нм), соответственно

а Среднеквадратичная шероховатость (нм) ПММА, канифоли / графена и анизола / канифоли / графена. б Максимальная высота ( R макс ) ПММА, канифоли / графена и переноса, покрытого анизолом / канифолью / графеном

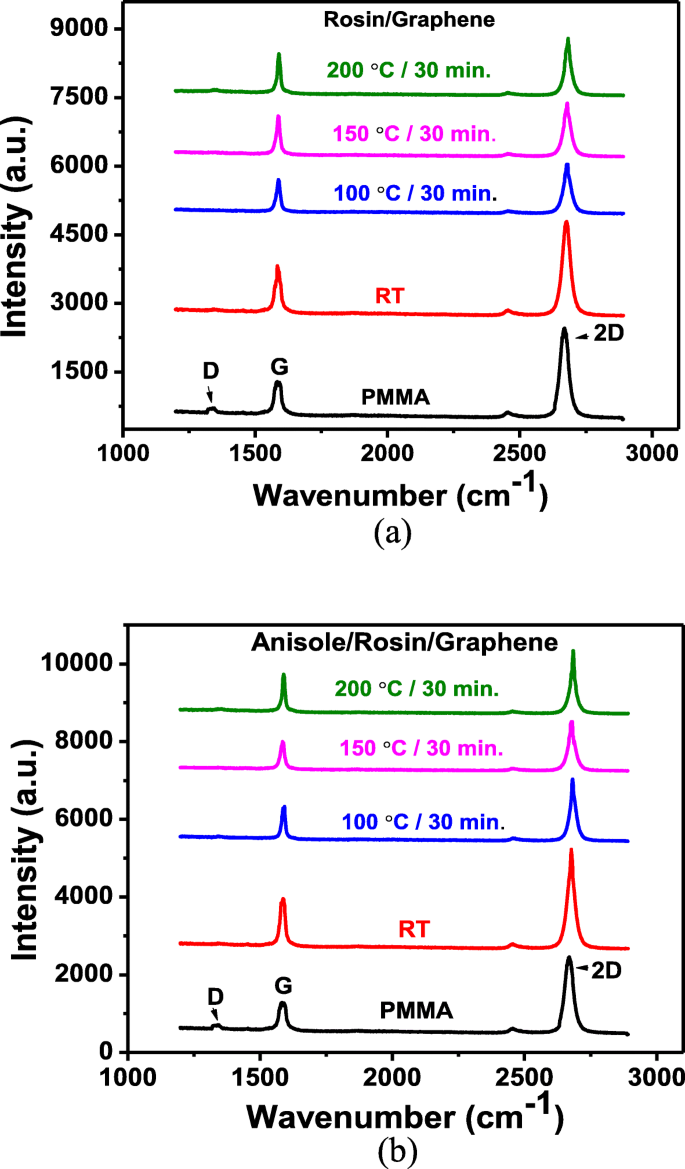

Несмотря на то, что усовершенствованный процесс переноса канифоли, очевидно, имеет преимущество с точки зрения остаточных частиц и R q значения и R макс , качество графена после переноса заслуживает оценки. На рис. 7 показаны спектры комбинационного рассеяния графена после переноса с использованием канифоли и улучшенного процесса переноса канифоли без обжига (RT) и с запеканием при 100 ° C, 150 ° C и 200 ° C. Как видно на рис. 7а, два пика, расположенные в спектрах комбинационного рассеяния при 1580 см −1 (G), первичная мода колебаний в плоскости, и 2676 см −1 , обертон второго порядка другой плоской вибрации (2D). Эти пики получены от возбуждающего лазера с длиной волны 532 нм. Положение и форма этих двух пиков отчетливо видны, четко определяя материал, которым должен быть графен. Кроме того, отношение интенсивностей 2D-полосы к G-полосе ( I 2D / Я G ) составляют от 1,61 до 1,65, что указывает на единственный слой графена после переноса. Отсутствие пиков D в спектрах комбинационного рассеяния графена после переноса при обжиге при различных температурах подтверждает, что беспорядок вряд ли появится при использовании как канифоли, так и улучшенного процесса переноса канифоли. Кроме того, для всего перенесенного графена не обнаруживаются пики, связанные с канифолью и анизолом. Предположение об отсутствии пиков, связанных с канифолью или анизолом, было сделано на основании того факта, что спектры комбинационного рассеяния после процесса переноса оказались такими же, как наблюдаемые, по сравнению со спектрами комбинационного рассеяния чистого графена, выращенного на Cu. Появление пика D после процесса переноса в запеченном образце свидетельствует о дефектах, наведенных во время удаления канифоли. Кроме того, остатки канифоли после процесса переноса очень низкие. Следовательно, пики канифоли вряд ли появятся в спектрах комбинационного рассеяния графена после переноса.

б Рамановский спектр переноса с покрытием канифоль / графен при различных температурах по сравнению с переносом ПММА. б Рамановский спектр переноса, покрытого анизолом / канифолью / графеном, при различных температурах по сравнению с переносом ПММА

Сдвиги в пиках G- и 2D-комбинационного рассеяния графена обычно вызываются комбинацией деформации и легирования из-за взаимодействия с подложкой или поддерживающим слоем во время процесса переноса. Известно, что синий сдвиг положения как полосы G, так и полосы 2D указывает на p-легирование графена. Связанное с этим повышение пикового сдвига в 2D на ~ 6 см −1 демонстрирует легирование процесса переноса канифоли; об описанном явлении сообщалось ранее в литературе [24, 25]. Пиковая интенсивность графена после переноса без спекания явно выше, чем при запекании при высоких температурах. Кроме того, значение полной ширины на полувысоте (FWHM) 2D-полосы для графена после переноса без спекания составляет 38,18 см −1 который является самым маленьким по сравнению с выпечкой при высоких температурах. Эти результаты означают, что комнатная температура благоприятна для получения высококачественного графена в процессе переноса канифоли.

На рис. 7b показаны спектры комбинационного рассеяния для графена после переноса с использованием усовершенствованного процесса переноса канифоли; аналогичные наблюдения могут быть сделаны для графена после переноса с использованием процесса переноса канифоли. Интенсивность пика также очень высока, а значение FWHM 2D-полосы для графена после переноса без спекания составляет 35,79 см −1 что немного ниже, чем на рис. 7а. Все вышеупомянутые результаты показывают, что качество перенесенного графена остается неизменным или даже лучше при использовании этого улучшенного процесса переноса канифоли по сравнению с процессом переноса канифоли.

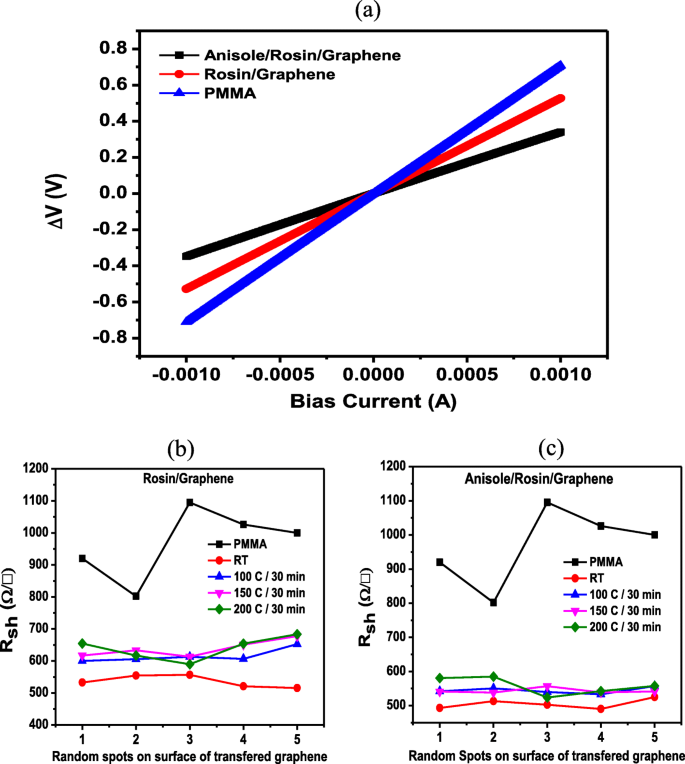

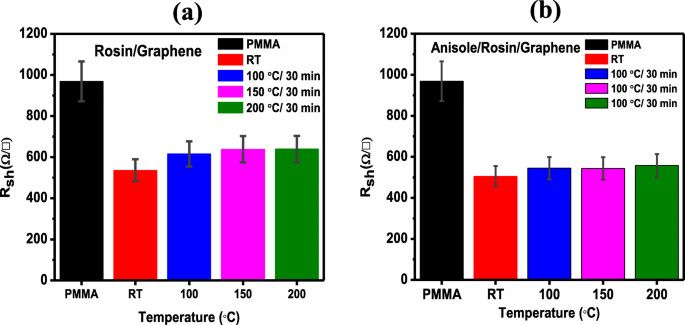

На рисунке 8а показаны ВАХ графена после переноса с использованием процесса переноса ПММА, канифоли и анизола / канифоли. Чтобы дважды проверить качество графена после переноса, сопротивление листа ( R sh ) данные собраны и проиллюстрированы на рис. 8b, c. Сопротивление листа измерялось четырехзондовой системой измерения удельного сопротивления. Более того, это важный и основной показатель электрических характеристик 2D-материалов. R sh измеряется в 5 точках на каждом образце. Размер образца примерно 2 × 2 см 2 для получения надежных результатов. На рис. 8b значок R sh представлены данные для графена после переноса с использованием процесса переноса канифоли в случайных точках. Как видно, для всего графена рассеянное R sh значения в диапазоне 500–700 Ом / □ обнаруживаются на поверхности графена после переноса. Наименьшее значение R sh для графена происходит без запекания, что также хорошо согласуется с наблюдениями из спектров комбинационного рассеяния света. На рис. 8c значок R sh показаны значения для графена после переноса с использованием усовершенствованного процесса переноса канифоли. Как видно, по сравнению с рис. 8а, однородность R sh намного лучше, а диапазон R sh значений существенно уже - 500–600 Ом / □. Что еще более важно, R sh значения в улучшенном процессе переноса канифоли, как правило, ниже, чем в процессе переноса канифоли, и самый низкий R sh значение ~ 500 Ом / □ также бывает для графена без спекания. На рис. 9а, б показано среднее значение сопротивления листа по поверхности образца. Гистограмма ясно показывает, что среднее значение сопротивления листа для улучшенного процесса переноса канифоли является самым низким, то есть 493,4 Ом / □. Это еще раз демонстрирует превосходство этого улучшенного процесса переноса, предложенного в настоящей работе, с точки зрения электрических характеристик. Конечно, стоит отметить, что помимо улучшенных электрических характеристик, изменения сопротивления листа также могут быть результатом других факторов, таких как легирование.

а Кривая ВАХ для типичного графена, перенесенного с использованием ПММА, канифоли и анизола / канифольного графена. б Сопротивление листа R sh измерение в 5 различных случайных точках графена после переноса канифолью / графеном. c Измерение сопротивления листа в 5 различных случайных точках графена после переноса анизолом / канифолью / графеном

а Среднее значение измерения сопротивления листа в процессе переноса канифоли. б Средние значения листового сопротивления улучшенного процесса переноса канифоли с минимальным значением листового сопротивления 493,4 Ом / □ при RT

Следствия гипотезы

В этой работе предлагается усовершенствованный процесс переноса канифоли с целью дальнейшего уменьшения остаточных частиц на основе процесса переноса канифоли. Установленный улучшенный процесс передачи сравнивается с традиционным процессом передачи PMMA. Было обнаружено, что этот улучшенный процесс переноса канифоли путем введения анизола действительно имеет преимущество с точки зрения значительного уменьшения количества остаточных частиц, а также хорошего качества перенесенного графена. Это замечательное уменьшение количества остаточных частиц скорее можно отнести к способности анизола как сильного растворителя в сотрудничестве с ацетоном. Анизол / канифоль растворяется в ацетоне легче, чем чистая канифоль, что приводит к получению более чистого графена в этом улучшенном процессе переноса канифоли. Значение FWHM 2D-полосы для графена после переноса с использованием улучшенного процесса переноса канифоли составляет 35,79 см -1 . , что явно ниже 38,18 см −1 для переноса графена с использованием процесса переноса канифоли. Кроме того, графен, перенесенный с использованием улучшенного процесса переноса канифоли, обычно показывает более низкое R sh значения 500–600 Ом / □, чем значения 500–700 Ом / □ с использованием процесса переноса канифоли. Обнаружено, что обжиг при высоких температурах оказывает незначительное влияние на частицы остатков и качество графена после переноса, что, таким образом, не рекомендуется. Достигнутые в этой работе результаты должны быть полезны в продвижении процесса переноса чистого графена с целью реализации высокопроизводительных устройств на основе графена в будущем.

Доступность данных и материалов

Авторы заявляют, что материалы, данные и соответствующие протоколы доступны читателям, и все данные, использованные для анализа, включены в эту статью.

Наноматериалы

- Пересмотр процесса интеграции программного обеспечения для операций аддитивного производства

- Самолегированный высокопористый углерод графитового азота для электрокатализа реакции восстановления кисл…

- Оценка структур графен / WO3 и графен / CeO x как электродов для применения в суперконденсаторах

- Встроенный композит Si / графен, изготовленный методом термического восстановления магнием в качестве анодно…

- Флуоресцентный аптасенсор на основе оксида графена для обнаружения включения CCRF-CEM

- Анионное поверхностно-активное вещество / ионные жидкости с интеркалированным восстановленным оксидом граф…

- Изготовление однородных графеновых наношей большой площади для высокоскоростного прямого обнаружения тера…

- Статистическая оптимизация условий процесса золь-гелевого электропрядения для получения связок нановолокн…

- Модернизация цепочки поставок для улучшения качества обслуживания клиентов

- Подготовка прототипов к производству Производственный процесс