Выбор наилучшего производственного процесса для корпусов электроники

Электричество — мощная, но хрупкая сила, которая является ключом к нашему современному миру. В любой момент человек может носить или взаимодействовать с несколькими электронными устройствами одновременно, от сотовых телефонов до смарт-часов и спасательных медицинских устройств. Хотя потребители могут воспринимать эти устройства как должное, требуется огромный объем работы для разработки различных корпусов, защищающих электрические схемы и проводку, обеспечивающих их функциональность.

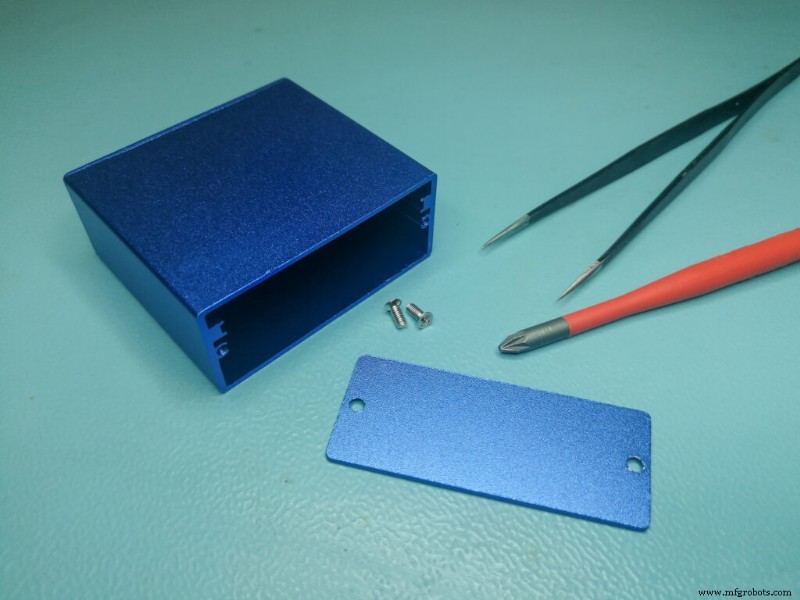

Нежный характер этой электроники часто требует, чтобы она была размещена в каком-либо корпусе или клетке, чтобы защитить ее схемы и проводку от повреждений. Эти корпуса служат не только для защиты электронных устройств от химических веществ, пыли, влаги и других элементов окружающей среды, но и для защиты конечных пользователей от поражения электрическим током и возможных пожаров. Как правило, корпус — это единственная часть устройства, которую видит потребитель.

Корпуса для электроники бывают самых разных форм и размеров — от корпусов телефонов и компьютеров до защитных корпусов для силовых и телекоммуникационных систем — и конкретный метод производства, наиболее подходящий для конкретной работы, будет зависеть от ряда факторов, включая выбор материала, цену. точка, объем производства и соображения дизайна.

Вот что нужно знать продуктовым командам.

Ключевые соображения по выбору материала для корпусов электроники

Процесс проектирования корпусов для электроники должен быть «обратным проектированием» — дизайнеры и инженеры могут работать в обратном направлении, используя то, что они знают о критических требованиях к конечному приложению, для обоснования дизайна, выбора материалов и выбора метода производства.

Выбор материалов, наиболее подходящих для работы, будет определяться, в значительной степени, степенью, в которой корпус будет подвергаться нагрузке и износу окружающей среды. Корпус велосипедного спидометра, например, имеет строгие требования к материалам:он должен выдерживать дождь, грязь и постоянную интенсивную вибрацию, чтобы предотвратить неисправность устройства. Графический калькулятор, напротив, гораздо реже подвергается сильному физическому износу, что может значительно расширить набор жизнеспособных материалов для корпуса.

В то время как некоторая электроника может быть сделана из дерева или акрила (например, проигрыватели или портативные игровые устройства), подавляющее большинство корпусов бытовой электроники будет сделано из жесткого пластика или металла. Металлические корпуса, как правило, прочнее и долговечнее, чем их пластиковые аналоги, и обычно изготавливаются из алюминия или углерода, оцинкованной или нержавеющей стали. Одним из существенных преимуществ металлических материалов является то, что они электропроводны, что помогает нейтрализовать входящие и исходящие электромагнитные помехи и радиочастоты. Металлические корпуса должны быть электрически заземлены для обеспечения ударопрочности.

С другой стороны, пластиковые корпуса, как правило, легче по весу и дешевле в производстве, а некоторые инженерные термопласты могут даже обеспечить большую прочность, чем металлы, такие как алюминий, алюминиевые сплавы и магниевые сплавы. Они также являются непроводящими — это означает, что провода под напряжением не создают опасности поражения электрическим током при контакте с внутренней частью корпуса — и не вызывают срабатывания систем защиты цепи. Если для пластикового корпуса требуется проводящее поверхностное покрытие, его можно добавить на этапе постпроизводства, хотя дополнительное время, материалы и трудозатраты увеличат стоимость каждой детали.

В отличие от металлических корпусов, пластиковые корпуса не нагреваются. Размышляя о конечных применениях, важно помнить, что металл нагревается значительно сильнее, чем кусок пластика. Если электрические компоненты внутри корпуса будут генерировать достаточно тепла, чтобы воздействовать на материал, выбор пластикового корпуса, как правило, будет более безопасным вариантом; людям гораздо легче подобрать пластиковую оболочку, чем металлическую.

Многие термопласты, например, полипропилен, обладают чрезвычайной влагостойкостью, но разрушаются при длительном воздействии ультрафиолетового света. Однако этот эффект можно смягчить, включив в материал корпуса УФ-стабилизаторы или покрыв поверхность корпуса краской или другим покрытием, устойчивым к УФ-излучению. В некоторых случаях гибкость и резиноподобные свойства менее жесткого пластика могут повысить долговечность детали или обеспечить водонепроницаемость.

Общие методы изготовления корпусов для электронных устройств

В конечном счете, выбор материала для конкретного корпуса электроники определит, какой метод производства будет наиболее эффективным. Некоторые из наиболее распространенных методов включают следующее:

1. ЧПУ

Обработка с ЧПУ — это универсальный субтрактивный производственный процесс, в котором цифровые файлы САПР используются для управления инструментами при формировании детали из блока сырья, называемого «заготовкой» или «заготовкой». Этот процесс легко воспроизводим — это означает, что один и тот же файл проекта позволяет инженерам создавать идентичные копии детали одновременно на нескольких машинах — и может использоваться для создания как пластиковых, так и металлических корпусов.

В то время как другие методы производства ограничиваются созданием относительно простых корпусов, обработка с ЧПУ позволяет включать в конструкцию детали более сложные геометрические формы, обеспечивая при этом сверхвысокие допуски деталей. Еще одним преимуществом использования станков с ЧПУ является то, что корпуса, изготовленные из цельной металлической заготовки, не будут иметь открытых швов, создавая чистый, визуально привлекательный продукт. Однако шелушение блока материала на мельнице может быть нерентабельным вариантом, поскольку вы, вероятно, платите за больше материала, чем то, что в конечном итоге будет использовано в конечном продукте.

2. Изготовление листового металла

Изготовление изделий из листового металла является экономичным и эффективным способом изготовления корпусов для электроники. Как правило, эти корпуса требуют значительно меньших материальных затрат, чем их аналоги, изготовленные на станках с ЧПУ, отчасти потому, что всего за три сгиба лист можно превратить в открытый корпус.

Корпуса настольных компьютеров и многих корпусов наружной электроники являются распространенными примерами корпусов, изготовленных из листового металла, и то, что им не хватает эстетической ценности, они компенсируют долговечностью. Первоначальные затраты на инструменты, связанные с изготовлением листового металла, могут быть высокими, но стоимость одной детали быстро снижается по мере увеличения объема производства.

3. Литье под давлением

Процесс литья под давлением включает многократное и быстрое заполнение прочных металлических форм расплавленным пластиком, что позволяет производить идентичные детали в больших объемах. Производители часто используют этот метод для создания простых корпусов из жесткого или нежесткого пластика, таких как те, которые используются в игровых контроллерах, электронных ключах, дисплеях киосков и многих других продуктах.

Время и затраты на оснастку увеличивают время выполнения заказа и первоначальные накладные расходы для корпусов, изготовленных литьем под давлением, но детали становятся невероятно рентабельными при производстве в больших объемах. Литье под давлением, процесс, аналогичный литью под давлением, также позволяет прочно встроить электронику в корпус для дополнительной защиты.

4. 3D-печать

3D-печать или аддитивное производство использует файлы САПР для создания деталей из одного слоя материала за раз, что часто позволяет сжимать сборки из нескольких частей в отдельные детали. 3D-печать дает большую геометрическую свободу, позволяя добавлять такие элементы, как изогнутые внутренние каналы, которые чрезвычайно сложно или невозможно создать другими методами.

Кроме того, 3D-печать позволяет полностью заключить электронику в корпус, что часто устраняет необходимость в дополнительной сборке. Как правило, не подходящие для крупносерийного производства, аддитивные процессы эффективны и доступны для прототипирования и малых и средних тиражей. На 3D-принтере можно напечатать как металлические, так и пластиковые компоненты.

Производить корпуса для электроники высшего качества

По мере того, как цифровые технологии все больше проникают в повседневную жизнь, поддержание долговременной функциональности электронных устройств становится как никогда важным. Корпуса для электроники обеспечивают критически важную защиту, но инженеры и группы разработчиков должны убедиться, что выбор материалов и конструкция деталей оптимизированы для получения максимальной выгоды.

Выбор такого партнера-производителя, как Fast Radius, означает, что вы получите непосредственный доступ к нашему многолетнему коллективному опыту и знаниям. Мы представляем собой цифровую производственную платформу по требованию, специализирующуюся на эффективном и экономичном производстве превосходной продукции. Свяжитесь с нами сегодня, чтобы узнать, как мы можем помочь превратить первоначальные дизайнерские идеи в полностью функционирующие и долговечные детали.

Промышленные технологии

- Выбор красок-растворителей наилучшего качества для идеального нанесения

- Современные производственные тенденции:выбор лучшего станка с ЧПУ для работы

- Лучшие варианты изготовления корпусов для электроники

- Выбор наилучшего метода абразивной обработки для портативных шлифовальных станков

- Пример использования 3D-печати в производстве

- Поиск окупаемости умного производства

- Как выбрать лучшее решение IIoT для производства тяжелого оборудования

- Что входит в производственный процесс?

- Оптимальные методы производственного маркетинга на 2019 год

- 5 Процесс резки металла в производстве