Сравнительное исследование микроструктурной стабильности предварительно отожженного электроосажденного нанокристаллического никеля во время пакетной прокатки

Аннотация

Стабильность микроструктуры - важная проблема для практического использования нанокристаллических материалов во многих областях. Настоящая работа показывает, как микроструктура развивается с деформацией прокатки в предварительно отожженном электроосажденном нанокристаллическом никеле, содержащем исходную прочную текстуру волокна, на основе анализа профиля рентгеновских дифракционных линий, а также наблюдений с помощью просвечивающей электронной микроскопии. Влияние деформации сдвига на микроструктурную стабильность поверхности контакта металл / валок сравнивается с влиянием деформации контакта металл / металл; последнее было бы ближе к деформации при сжатии с плоской деформацией. На основании статистической микроструктурной информации вместе с экспериментально наблюдаемой микроструктурой деформированных зерен после заключительного прохода прокатки кажется справедливым сделать вывод о том, что микроструктура поверхности контакта металл / металл более стабильна во время пакетной прокатки, чем микроструктура поверхности раздела металл / валок.

Введение

Нанокристаллические (нк) материалы с размером зерна менее 100 нм обычно демонстрируют превосходные механические свойства, особенно высокую прочность и высокую твердость, которые могут быть использованы в широком спектре технологических применений [1]. Однако большое количество исследований, проведенных в последние годы, показали, что стабильность микроструктуры является неизбежной и очень важной проблемой для материалов с ЧПУ при их практическом использовании [2,3,4]. Как одна из наиболее распространенных микроструктурных характеристик, размер зерна всегда имеет первостепенное значение при производстве и обработке материалов с ЧПУ. К сожалению, было обнаружено, что явный рост зерен может происходить при термической обработке или механической обработке материалов с ЧПУ [5,6,7,8,9]. Следуя классическому соотношению Холла – Петча для материалов с размером зерна от ~ 20 до нескольких сотен микрометров, рост зерна приведет к ухудшению рабочих характеристик. В ходе экспериментальных исследований взаимосвязи между микроструктурой и свойствами металлов с nc-атомами большой объем микроструктурной информации был получен с помощью просвечивающей электронной микроскопии высокого разрешения и / или трехмерного атомного зонда [10,11,12,13]. Эти результаты кажутся прямыми и видимыми, но они неизбежно ставятся под сомнение из-за того, что такие локальные наблюдения слишком микрокосмичны. Следовательно, необходимо и важно понимать физику пластической деформации с более макро или общей точки зрения.

Результаты сравнения развития микроструктуры в деформированных материалах с ЧПУ показали, что на рост зерен влияли исходные микроструктуры, такие как ориентация зерен, внутреннее напряжение и плотность кристаллических дефектов [6,14,15,16]. Таким образом, трудно сравнивать результаты эволюции микроструктуры из другой литературы. Предполагается, что два или более образца деформируются одновременно при номинально одинаковых условиях деформации. Обратите внимание, что накапливающееся валковое соединение является одним из мощных методов создания ультрамелкозернистых микроструктур за счет введения больших деформаций и градиентов деформаций [17, 18]. Пакетная прокатка была выбрана в качестве маршрута обработки деформации в нашем предыдущем исследовании. Влияние пакетно-прокатной деформации на микроструктуру, текстуру и твердость nc-Ni в первую очередь исследовалось [19, 20]. Выявлено, что деформированные зоны с разным размером зерна испытывают разную деформацию. Но, тем не менее, мало внимания уделяется глубокому сравнительному анализу эволюции микроструктуры, такой как изменение плотности дефектов кристалла. Таким образом, настоящее исследование направлено на дальнейшее изучение микроструктурной стабильности упакованного никелированного никеля с никелевым покрытием.

Материалы и методы

Полностью плотный электроосажденный лист никеля с чпу чистотой 99,8% был выбран в качестве материалов настоящего исследования. Перед деформацией прокаткой полученный лист толщиной ~ 0,22 мм был сначала отожжен в вакууме при 373 К в течение 30 мин для снятия остаточных напряжений. Признаков явного роста зерна обнаружено не было. Затем предварительно отожженный лист разрезали на мелкие кусочки размером 6 мм × 5 мм. Два куска образцов с номинально подобной исходной микроструктурой, отобранные с помощью рентгеноструктурного анализа (XRD), были сложены вместе и затем прошли через пару валков диаметром 180 мм при комнатной температуре. После каждого прохода прокатки было обнаружено, что два деформированных образца имели примерно одинаковое уменьшение толщины. Во время таких процессов пакетной прокатки номинальная деформация прокатки каждого образца определялась как ε =\ (2 \ ln \ left ({t} _0 / t \ right) / \ sqrt {3} \), где t 0 и t - начальная толщина и конечная толщина соответственно [21]. В связи с этим мы уделяли особое внимание развитию микроструктуры поверхности контакта металл / металл и поверхности контакта металл / валок. Для удобства интерфейс контакта металл / металл назывался интерфейсом M / M, а интерфейс контакта металл / рулон - интерфейсом M / R.

Вызванные деформацией микроструктурные изменения были количественно исследованы с помощью рентгеноструктурного анализа на дифрактометре Rigaku D / MAX-2500 PC с вращающейся медной мишенью (18 кВт), работающем в режиме сканирования с фиксированным временем. Соответствующие микроструктурные параметры, такие как размер зерна и микродеформация, были получены с помощью анализа профиля рентгеновских дифракционных линий [22, 23]. Для проверки результатов, полученных с помощью XRD, использовалась просвечивающая электронная микроскопия (TEM), чтобы сделать интуитивно понятную оценку окончательной микроструктуры сечения с нормальным направлением прокатки, в частности, гранулометрического состава. Образцы фольги для ПЭМ были приготовлены методом двухструйной электрополировки в растворе метанола и азотной кислоты ( V : V =4:1) при температуре 243 К. ТЭМ-наблюдение проводилось на ZEISS LIBRA 200FE при ускоряющем напряжении 200 кВ. Морфология зерна наблюдалась при визуализации в светлом поле. Соответственно, измерения размера зерен проводили с использованием изображений в темном поле. Для каждого образца было измерено более 200 зерен, чтобы зафиксировать общую эволюцию гранулометрического состава. Кроме того, учитывая ограниченные размеры небольших образцов, измерение микротвердости проводилось с обеих сторон образцов после каждого прохода прокатки с использованием микротвердомера по Виккерсу HVS-1000 с нагрузкой 0,196 Н.

Результаты и обсуждения

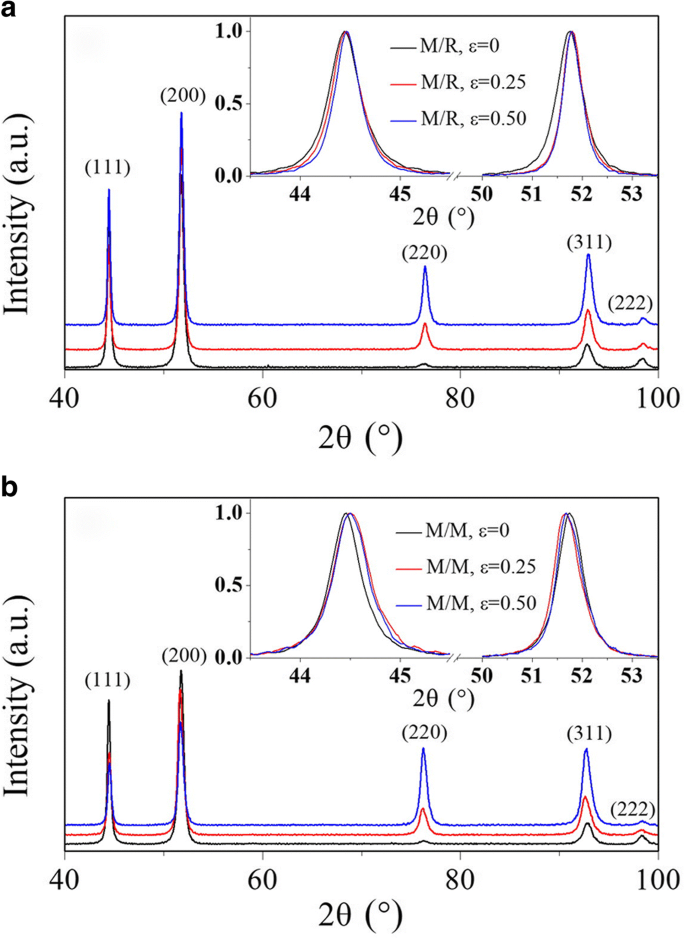

На рис. 1 показаны типичные дифрактограммы границ раздела M / R и M / M пакетно прокатанных образцов nc Ni с различными деформациями прокатки. Для неотожженных недеформированных образцов ( ε =0) заметной разницы в интенсивности дифракции между границей раздела M / R и M / M нет. Дальнейший анализ коэффициента текстуры показывает, что недеформированные образцы имеют исходную прочную текстуру волокна. Как и ожидалось, интенсивности дифракции, особенно для пиков (111) и (200), демонстрируют совершенно разные изменения текстуры после нескольких проходов деформации пакетной прокатки ( ε =0,25 и ε =0,50). Согласно предыдущему исследованию, включающему развитие текстуры деформации, на границе M / R преобладает деформация сдвига, в то время как на границе M / M ближе к деформации при плоской деформации сжатия [24,25,26]. Количественный анализ нормированных результатов пиков (111) и (200) доказывает, что существует определенное несоответствие между интерфейсом M / R и интерфейсом M / M. В случае границы M / R дифракционные пики значительно сужаются, что в основном связано с ростом зерен, вызванным деформацией. Однако в случае границы раздела M / M наблюдается явное уширение пиков и сдвиг пиков, что указывает на то, что в процессе прокатки образовалось большое количество кристаллических дефектов, таких как дислокации и дефекты упаковки.

Типичные рентгенограммы а контактный интерфейс металл / рулон (M / R) и b контактная граница раздела металл / металл (M / M) во время пакетной деформации предварительно отожженного электроосажденного нанокристаллического никеля. Нормализованные пики плоскостей отражения (111) и (200) отображаются в правом верхнем углу

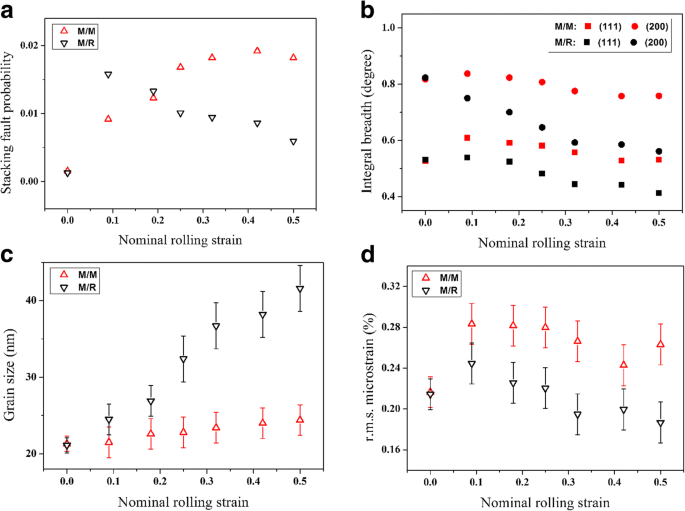

На рис. 2 показаны полуколичественные результаты nc Ni после каждого прохода прокатки, определенные с помощью анализа профиля линии дифракции рентгеновских лучей. Общая вероятность неисправности упаковки (SFP), оцениваемая по сдвигу пиков, показана на рис. 2a. Для интерфейса M / M в целом SFP демонстрирует относительно стабильное развитие восходящего тренда с увеличением напряжения. Однако для интерфейса M / R SFP показывает резкое увеличение на ранней стадии деформации прокатки, достигая максимального значения 0,015 при небольшой деформации ~ 0,1. Впоследствии этот SFP уменьшается при непрерывной деформации и получает значение 0,006 при деформации 0,5, что составляет лишь одну треть по сравнению с SFP интерфейса M / M. Учитывая механизм возникновения дефектов упаковки в металлах с NC, такое несоответствие указывает на то, что микроструктура различных поверхностей раздела должна проходить разные маршруты эволюции.

Количественные результаты а вероятность дефекта упаковки, b интегральная ширина для пиков (111) и (200), c размер зерна и d среднеквадратичное значение микродеформация, полученная с помощью анализа профиля линии дифракции рентгеновских лучей

На рис. 2б показано изменение ширины интеграла для пиков (111) и (200). Можно видеть, что интегральная ширина двух дифракционных пиков границы раздела M / M значительно больше, чем ширина границы раздела M / R в течение всего процесса деформации пакета-прокатки. В частности, следует отметить, что не произошло большого изменения интегральной ширины границы раздела M / M при сравнении конечного деформированного состояния с состоянием после отжига. В свете этого эволюция размера зерна и среднеквадратичной (среднеквадратичной) микродеформации тщательно изучается на основе анализа профиля линии XRD. Как видно на рис. 2в, две границы раздела деформированных образцов демонстрируют тенденцию к укрупнению зерна, но с разной скоростью укрупнения. Средний размер зерен, расположенных на границе раздела M / R, увеличивается быстрее, что подтверждается следующим наблюдением ПЭМ. С другой стороны, анализ микродеформации показывает небольшое увеличение среднеквадратичного значения. микродеформации для обеих поверхностей раздела на ранней стадии деформации прокатки, как показано на рис. 2d. При продолжении деформации среднеквадратичное значение. микродеформация внутри интерфейса M / R начинает неуклонно снижаться и достигает стабильности на уровне ~ 0,19%, в то время как среднеквадратичное значение микродеформация внутри интерфейса M / M стремится к стабильности на уровне ~ 0,26%. Такое снижение среднеквадратичного значения. микродеформации согласуется с предыдущими сообщениями о холоднокатаном электроосажденном сплаве NC Ni-Fe после большой деформации. Основная причина снижения среднеквадратичного значения в сочетании с изменением размера зерна. микродеформации могут быть связаны со слипанием и укрупнением зерен [27,28,29].

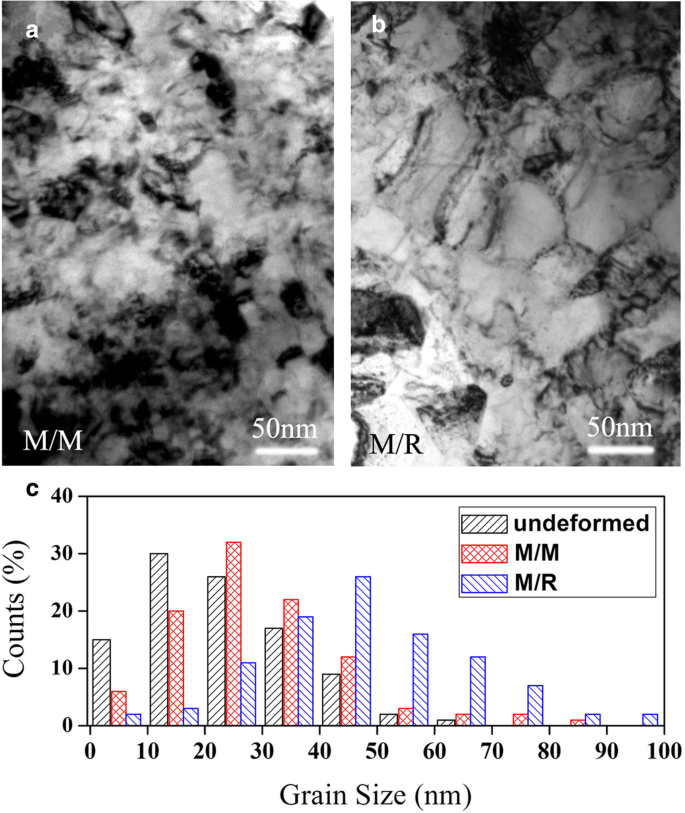

На рисунке 3 показаны типичные результаты ПЭМ для интерфейсов M / M и M / R. Отчетливо видно, что зерна, расположенные на границе раздела M / R, действительно больше, чем зерна, находящиеся на границе раздела M / M после деформации. Дальнейший анализ распределения зерен по размерам показывает, что большая часть (более 75%) зерен имеет диаметр менее 40 нм в недеформированном образце. После ε =0,50 деформации прокатки, доля мелких зерен (менее 40 нм) явно падает на границе M / R. Вместо этого увеличивается доля крупных зерен (более 50 нм). Основываясь на предыдущих исследованиях дислокационной активности в деформированных зернах, полные дислокации постепенно начнут доминировать в деформации крупных зерен [30,31,32,33]. Таким образом, нетрудно понять, что SFP интерфейса M / M намного выше, чем у интерфейса M / R.

Типичные изображения a с помощью ПЭМ контактный интерфейс металл / металл (M / M) и b контактный интерфейс металл / рулон (M / R) после заключительного прохода прокатки. Гранулометрический состав до и после деформации показан на c .

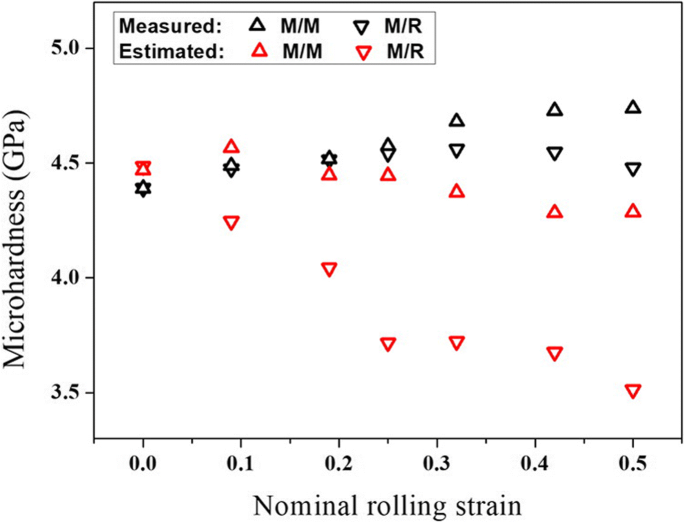

Чтобы сопоставить эволюцию микроструктуры с механическим откликом, изменение микротвердости границ раздела M / M и M / R показано на рис. 4. На ранней стадии деформации нет очевидного различия между двумя интерфейсами. По мере увеличения деформации микротвердость границы раздела M / M непрерывно увеличивается, но микротвердость границы раздела M / R, по-видимому, снижается. С другой стороны, по сравнению с размером зерна и микротвердостью образцов в отожженном состоянии, деформационное упрочнение происходит на границах раздела M / M и M / R, несмотря на наличие укрупнения зерна. Согласно классическому соотношению Холла – Петча, микротвердость будет уменьшаться с увеличением размера зерна. В этой связи для деформированных образцов учитывается соотношение Бейли – Хирша [34, 35]. Исследована зависимость микротвердости от квадратного корня из плотности дислокаций. Неудивительно обнаружение отклонения от поведения Бейли – Хирша. На поздней стадии деформации плотность остаточных дислокаций, определяемая среднеквадратичным значением. микродеформации, несколько ниже, чем состояние после отжига для границы M / R, но соответствующая микротвердость несколько выше. Здесь, на основе полученной микроструктурной информации, соответствующей макроскопической области, это проба для изучения вкладов двух общих микроструктурных факторов, а именно плотности дислокаций и размера зерна, в микротвердость. Принимая заявленные значения или расчетные значения для nc Ni [36,37,38], расчетные значения микротвердости также отображаются на рис. 4. В целом расчетные значения границы раздела M / M выше, чем у интерфейс M / R, косвенно указывающий на достоверность статистических результатов XRD эволюции микроструктуры. Более того, после всестороннего сравнения и анализа разрыва между оценочными значениями и измеренными значениями сделан вывод о том, что внутри деформированных nc-образцов должны существовать другие механизмы упрочнения, такие как дислокация-дислокационное взаимодействие [37]. Взаимодействие дислокация-дислокация может присутствовать внутри крупных зерен, особенно для интерфейса M / R, что способствует повышению степени деформационного упрочнения.

Экспериментальное измерение и расчетный прогноз эволюции микротвердости во время пакетной прокатки предварительно отожженного нанокристаллического никеля. Расчетные значения микротвердости определяются только размером зерна и плотностью дислокаций на основе соотношения Холла – Петча и соотношения Бейли – Хирша

Заключение

В данной работе микроструктурная стабильность нанокристаллического никеля в процессе пакетной деформации была количественно исследована на основе анализа профиля рентгеновских дифракционных линий. Достоверность некоторых соответствующих результатов была подтверждена наблюдением с помощью просвечивающей электронной микроскопии и измерением микротвердости. Несоответствие в развитии микроструктуры между поверхностью контакта металл / металл и границей контакта металл / валок вызывало особую озабоченность. Результаты показали, что микроструктуры двух границ раздела претерпели разные пути эволюции из-за разных приложенных деформаций. На основании статистической микроструктурной информации, такой как плотность кристаллических дефектов и размер зерна, можно сделать вывод, что микроструктура поверхности раздела металл / металл в процессе прокатки была более стабильной, чем микроструктура поверхности раздела металл / рулон.

Сокращения

- M / M:

-

Металл / металл

- M / R:

-

Металл / рулон

- nc:

-

Нанокристаллический

- среднеквадратичное значение:

-

Среднеквадратичное значение

- SFP:

-

Вероятность сбоя стека

- ТЕМ:

-

Просвечивающая электронная микроскопия

- XRD:

-

Рентгеновская дифракция

Наноматериалы

- Нанокристаллические сплавы

- Поверхностный эффект на транспортировку нефти в наноканале:исследование молекулярной динамики

- Исследование новой червеобразной мицеллярной системы, усиленной наночастицами

- Исследование первых принципов стабильности и STM-изображения борофена

- Влияние pH липосом в микросреде на химическую стабильность загруженного лекарства

- Численное исследование эффективного солнечного поглотителя, состоящего из металлических наночастиц

- Противоопухолевое исследование наногелей хондроитинсульфат-метотрексат

- Нанопетали из мезопористого оксида никеля (NiO) для сверхчувствительного определения уровня глюкозы

- Исследование углеродных нановолокон и активного углерода как симметричного суперконденсатора в водном элек…

- Как автоматизация заказов на продажу может обеспечить стабильность во время пандемии