Управление работой

Планирование и составление графиков находятся в центре хорошего управления техническим обслуживанием. Здесь мы подходим к так называемому «корректирующему обслуживанию» как части нашей цепочки, которую нельзя нарушать. Важно понимать разницу между планированием и календарным планированием. Эти два элемента управления работами по техническому обслуживанию очень важны и слишком часто смешиваются. В большинстве организаций, где плановые остановки производственного процесса являются обычным явлением, нам необходимо очень хорошо спланировать и составить график работы на эти остановки, потому что в противном случае будут иметь место немедленные последствия.

В компании с 16 аналогичными технологическими линиями, которые планировали остановки каждые пять недель, мы подсчитали, что лучшее базовое планирование и составление графиков этих остановок может сократить каждую из них на целый час. Это даст компании на 160 часов больше общего производственного времени в год.

К сожалению, многие не очень хорошо выполняют еженедельное и ежедневное планирование и составление графиков работы на ходу. Я подозреваю, что это связано с тем, что ожидания от производительности более слабые, чем от отключения.

Планирование работы подготовить все необходимое для проведения работ. Он обозначает что , как и оценивает время это нужно для выполнения работы. (Объем и описание работ, любые требования безопасности, инструменты, детали и материалы, документация, необходимость в строительных лесах, требуемые навыки, необходим останов, или если работа может быть выполнена безопасно без вмешательства в производство и т. Д.)

График работы идет дальше и определяет когда работа должна быть выполнена, дата и время, а затем назначается кто сделаю работу.

Один из лучших способов - планировать работу до того, как работа будет запланирована для выполнения, и составить график работ, которые необходимо выполнить, а затем назначить людей для работы.

«Вся работа может быть запланирована, но не может быть запланирована полностью . »

Планирование - это легкая часть, если у вас есть преданные делу люди, которым разрешено сосредоточиться на планировании. Теоретически можно запланировать даже исправление поломки, потому что вы знаете, что работа может - и, скорее всего, будет - случиться. Однако вы не можете запланировать всю работу, потому что не знаете, когда произойдет поломка.

«Теория нулевого отказа - утопия, а теория нулевого отказа - нет».

Поломки можно предотвратить, но нельзя каждую поломку. Все сбои не имеют достаточно длительного периода развития сбоя, который представляет собой время, прошедшее с момента, когда вы его обнаружили, до возникновения сбоя. Если период развития отказа короткий, он перерастет в аварию до того, как можно будет спланировать и выполнить корректирующие действия. Это обычное дело для электронных компонентов. Прежде чем можно будет исправить проблемы в системах с электронным оборудованием, необходимо устранить неполадки.

Поломки электроники по-прежнему можно предотвратить с помощью прохладной и чистой окружающей среды и резервных компонентов. Хорошим примером этого является самолет, где резервное оборудование имеет решающее значение, иначе это может привести к гибели сотен людей. Самолет имеет несколько резервных систем для приведения в действие шасси, последнее средство - ручная, гидравлическая или пневматическая резервная система, которая может использоваться для опускания шасси в посадочное положение. Во время полета пилот может обнаружить, что первая функция включения шасси неисправна и полагается на вторую систему, чтобы безопасно опустить судно на землю. Пилот немедленно сообщает о неисправности, и обслуживающий персонал аэропорта отремонтирует шасси после приземления. Нарушение функции открытия шасси удалось избежать, даже если неисправность присутствовала.

Процесс управления работой

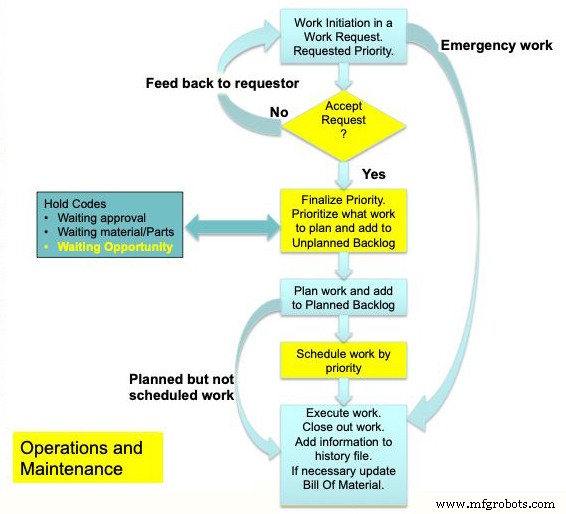

Необходимо документировать и укреплять процессы управления работой, определяя, как она управляется, иначе мы окажемся в «Круге отчаяния». Полный процесс управления работой, который включает в себя функции, отвечающие за каждый этап (операции - координация технического обслуживания, приоритезация, планирование, составление графиков, ключевые показатели эффективности и т. Д.), Может быть большим и, на первый взгляд, ошеломляющим. При разработке процесса управления работой я рекомендую начинать с простого для понимания обзора.

В обзорном примере процесса управления работой описывается работа, которая запрашивается с определенным приоритетом, а затем утверждается или отклоняется для выполнения. Отклоненная работа возвращается отправителю запроса, а одобренная работа получает окончательный приоритет и помещается в незапланированное отставание. Работа в внеплановом отставании планируется по приоритету. Обычно запланированные работы помещаются в коды ожидания, такие как:

- Материал для ожидания

- Ожидает одобрения.

- Возможность ожидания. Например, плановое или внеплановое отключение. Работа, выполняемая в «следующей возможности», часто внеплановой остановке, планируется, но не запланирована.

Коды удержания должны быть очищены перед добавлением в запланированный список невыполненных работ для всей запланированной и готовой к планированию работы. Аварийные работы будут идти непосредственно от начала работы к выполнению и планируются настолько хорошо, насколько это возможно в данной ситуации. Но будьте осторожны, слишком много аварийных работ приведет к обходу процесса управления работой и вызовет «Круг отчаяния». Чем больше реактивной работы, тем меньше управляемой работы у нас будет. Также необходимо четко определить правила приоритизации, уровней утверждения и т. Д., А также роли вовлеченных людей.

Самое большое препятствие в управлении работой - это когда планировщики слишком заняты другими задачами. Это влияет на адекватное планирование, и вся система становится однобокой и неэффективной. Отсутствие планирования перед планированием работы приводит только к одному - мастера в конечном итоге сами планируют. Дело в том, что работа никогда не может быть выполнена без определенного уровня планирования.

Еженедельное и ежедневное планирование и составление графиков очень часто выполняются плохо, даже если есть должности планировщиков. Как показывает практика, планировщики должны использовать не менее 60–70 процентов своего времени для фактического планирования работы. Согласно опросу IDCON, в котором приняли участие более 1400 участников, 90 процентов ответили, что они тратят менее 60 процентов своего времени на фактическое планирование работы. Семьдесят процентов сказали, что они тратили менее 30 процентов своего времени на планирование.

Когда планировщиков отводят для выполнения другой работы, это становится дорогостоящим и неэффективным, поскольку продолжительность планового или внепланового останова немедленно влияет на доступное время производства и пропускную способность.

В отключении участвует много людей, и это дорого. Когда руководство завода будет следить за производительностью, ответственные лица (читайте плановиков, которым не разрешено планировать, потому что они заняты выполнением других задач, заказанных производством и руководителями), должны будут объяснить, если останов не был выполнен в соответствии с графиком.

Некоторые из наиболее интересных находок нашего исследования о том, почему специалисты по планированию не планируют, включают причины, по которым они этого не делали. Эмоциональные приоритеты были на первом месте, а поломки оборудования были на втором месте. Причины:тот факт, что операции не поддерживают планирование и что планировщики не были должным образом обучены, оба оказались на третьем месте. Другими проблемами были плохая спецификация материалов и «высшее руководство не поддерживает планирование». Это плохие новости, и, к сожалению, в этом нет ничего нового. Такой же опрос можно было бы провести несколько десятилетий назад и по всему миру с аналогичными результатами.

Неясные правила приоритезации и планирования работы могут привести к небезопасной работе и потере времени на неправильные вещи. Установка правильного приоритета для рабочего запроса - один из наиболее важных шагов в процессе управления работой. Некоторые мудрецы сказали это лучше, чем я:

«Начните с того, что необходимо, а затем сделайте то, что возможно,

и вдруг вы делаете невозможное ».

Святой Франциск Ассизский

«Самое важное никогда не должно отдаваться на милость

наименее важных вещей.

Иоганн Вольфганг фон Гете

Использование эмоционального приоритета, приоритетов, определяемых эмоциями, а не фактами, при принятии решения о том, что наиболее важно для бизнеса, обычно не заканчивается хорошо. Запрос на более высокий приоритет работ по техническому обслуживанию, чем это необходимо, очень дорого обходится, поскольку делает практически невозможным планирование и составление графика наиболее важных работ. Ремесленников часто отвлекает работа, которая зачастую гораздо менее важна, чем то, над чем они работают по расписанию. Кроме того, выполнение работ по техническому обслуживанию до того, как это станет необходимым, можно сравнить с производством чего-либо до того, как это потребуется.

Многие эмоциональные приоритеты указывают на то, что ваша организация разделена таким образом, что операторы рассматривают себя как клиентов услуг по техническому обслуживанию, а специалисты по техническому обслуживанию рассматривают себя как поставщиков услуг для клиента. В организации, ориентированной на результат и надежность, люди понимают, что продуктом того, что делает организация по техническому обслуживанию, является надежность оборудования и сохранение активов, и это то, что они предоставляют своему равноправному партнеру, то есть производственному персоналу. В рамках этого партнерства компания Operations обеспечивает надежность производственного процесса. Они обладают опытом в этой области и знают, как изготавливать продукт:какой материал использовать, давление, скорость, химический состав и другие производственные параметры для обеспечения надежного производственного процесса.

Общая задача эксплуатации и технического обслуживания должна заключаться в постоянном повышении общей надежности производства и производства.

Причина многих эмоционально срочных работ часто заключается в том, что заказчик работы, в данном случае операции, понял, что вы не можете доверять тому, что работа с меньшей срочностью, чем работа с наивысшим приоритетом, будет выполнена. Важно, чтобы вы строили доверительные отношения между эксплуатацией и техническим обслуживанием. Если в запросе на работу приоритет отдается работе, которая должна быть завершена в согласованные сроки, тогда отдел технического обслуживания должен продемонстрировать, что работа будет завершена в течение этого времени.

Процесс, который я использовал много раз, - это встречи с ключевыми специалистами по эксплуатации и техническому обслуживанию, чтобы согласовать рекомендации по установке правильных приоритетов в запрашиваемой работе. Хороший вводный вопрос: «Что означает, что работа должна быть выполнена немедленно, и имеет приоритет над другой, менее важной текущей работой?» Ответы будут включать, что ситуация указывает на непосредственный и неуправляемый риск для безопасности или риск нанесения ущерба окружающей среде; непосредственный риск потери качества, остановки оборудования или высоких затрат на техническое обслуживание в случае выхода оборудования из строя.

Другой важный вопрос: «Какие ситуации описывают, что работа может ждать от одного дня до одной недели?» Здесь мы, вероятно, узнаем, что критически важное оборудование работает на пониженной скорости или в ручном режиме, у нас есть управляемый риск для безопасности, работа PM, обязательные проверки или расчетное время до поломки.

Раннее определение работы, а также дисциплинированные и правильные приоритеты лежат в основе безопасного и эффективного обслуживания. Оборудование - это то же самое, что и наше здоровье - критически важно раннее обнаружение. Если мы проигнорируем поиск проблем, мы окажемся в реактивном режиме, который является наименее желательной позицией для обслуживающей организации. Я просмотрел множество невыполненных работ в организациях по техническому обслуживанию по всему миру и часто обнаружил, что большей части работы в невыполненных требованиях был назначен наивысший приоритет; и многим из высокоприоритетных запросов на работу более двух лет! Две распространенные причины этого явления заключаются в том, что обслуживающая организация рассматривается как поставщик услуг для операций, а запрашивающие не верят, что работа будет выполнена, если они не назначат наивысший приоритет рабочему заданию.

Если ваш отдел технического обслуживания рассматривается как поставщик услуг, это часто приводит к тому, что вы подчиняетесь запросам от операций, не оспаривая запрошенный приоритет. Это представление должно измениться на рабочие отношения, в которых обслуживающая организация рассматривается как равноправный партнер с операциями. Роль технического обслуживания заключается в обеспечении надежности производственного оборудования, а операции - в обеспечении надежности производственного процесса. Если вашей общей целью является повышение надежности производства, а роли между партнерами четко определены и соблюдаются, вы создали важную основу для успеха.

В качестве одного из первых шагов в создании этого партнерства вы должны вместе согласовать критерии для определения приоритетов работ по техническому обслуживанию. На мой взгляд, есть только два приоритета:выполнить работу сейчас или решить, в какой срок она должна быть завершена. Это может показаться упрощенным, но это работает, потому что люди понимают логику. Общие критерии для установки приоритетов должны включать риск:

- Экологические или личные травмы.

- Высокие затраты на качество, потерю времени или скорости.

- Высокие затраты на текущий ремонт.

Помните, что обсуждения между эксплуатацией и техническим обслуживанием для достижения согласованных руководящих принципов важны, потому что они являются лишь одним из многих шагов в создании культуры надежности при эксплуатации и техническом обслуживании.

Как машинист или инженер на борту корабля у нас не было операций по эксплуатации и техническому обслуживанию, мы и то, и другое. Мы эксплуатировали и обслуживали оборудование, поэтому было естественно, что нужно делать и в каком порядке. Выбивание болтов было профилактическим техобслуживанием, осмотром и мониторингом состояния, которые помогли мне, когда я эксплуатировал оборудование, и устранили дополнительные работы по техническому обслуживанию (и поддержали безопасную рабочую среду), освободив меня, чтобы продолжать предотвращать и работать. Вот откуда у меня возникла эта идея. Зная обе стороны спектра, это партнерство было моим сильным аргументом за все годы моей работы консультантом.

______________________

Кристер Идхаммар - основатель IDCON, Inc., консалтинговой фирмы по управлению (idcon.com). Эта статья была взята из недавней книги г-на Идхаммара под названием Knocking Bolts. Дополнительную информацию об этой книге можно найти по адресу https://www.idcon.com/reliability-and-main maintenance-books/

Техническое обслуживание и ремонт оборудования

- Важность управления объектами

- Почему управление выполнением работ является основой всей деятельности по обслуживанию

- C - Управление памятью

- Справочник по управлению техническим обслуживанием

- Улучшение управления изменениями в эпоху удаленной работы

- Рабочие инструкции в Индустрии 4.0

- Что такое стандартная работа?

- Как упростить управление рабочими заданиями с помощью CMMS

- 10 советов для предприятий по улучшению управления рабочими заданиями

- Упростите управление рабочими заданиями в вашем учебном заведении с помощью CMMS