Производство жести и стали без содержания олова

Производство жести и стали без содержания олова

Покрытие оловом представляет собой процесс тонкого покрытия стальных листов оловом (Sn), в результате чего получается белая жесть. Чаще всего используется для предотвращения ржавчины. Лист стали, на который нанесено оловянное покрытие, известен как черная пластина. Когда для покрытия вместо олова используется хром (Cr) и оксиды хрома, тогда лист с покрытием называется сталью, не содержащей олова.

Сталь, не содержащая олова, производится путем электролитической обработки стальных листов хромовой кислотой. На не содержащей олова стали иногда ламинируют полиэтилентерефталат (ПЭТ) или полипропиленовые пленки, чтобы исключить процессы окраски и очистки при использовании стали, не содержащей олова.

История

Производство белой жести основано на изобретении Николасом Аппертом в 1810 году процесса длительного хранения стерилизованных продуктов питания. Процесс Апперта был адаптирован Джоном Холлом в 1812 году в Лондоне к консервированию продуктов питания в контейнерах из белой жести. К 1820-м годам консервированные продукты широко продавались в Великобритании и Франции, а к 1839 году их стали консервировать и в США.

Начиная с 1880-х годов, серия технических нововведений изменила производство белой жести. К ним относятся замена кованого железа стальным черным листом примерно в 1880 году, разработка непрерывного холодного обжатия в 1927 году, которая устранила горячую пакетную прокатку, введение непрерывного электролужения в небольших масштабах в Германии в 1934 году и в промышленных масштабах в Германии. США в 1937 году, который заменил процесс горячего погружения, изобретение двойного холодного обжатия в 1960 году и изобретение стали без олова в начале 1960-х годов в Японии и США.

В настоящее время существует два процесса лужения черных пластин, а именно (i) процесс горячего погружения и (ii) процесс гальванического покрытия.

Процесс горячего лужения

Процесс горячего погружения был первым современным методом производства белой жести. Он заключается в горячем погружении отдельных стальных листов в ванну с расплавленным оловом. В настоящее время этот процесс прекращен во многих странах, и на его долю приходится лишь очень небольшой процент мирового производства белой жести.

Станы горячей прокатки не производят стальную полосу, пригодную для лужения. Следовательно, толщина горячекатаной полосы на станах холодной прокатки уменьшается, так что производятся черные листы, подходящие для лужения.

Белая жесть, изготовленная методом горячего лужения погружением, состоит из холодной прокатки черных листов, кислотного травления для удаления любой окалины, отжига для удаления деформационного упрочнения и последующего покрытия ее тонким слоем олова. Первоначально это делалось путем производства отдельных или небольших пакетов пластин, что стало известно как процесс пакетной мельницы. В конце 1920-х годов полосные станы начали заменять пакетные станы, потому что они могли производить черные листы в больших количествах и с меньшими затратами.

Набор для лужения состоит как минимум из одной емкости с расплавленным оловом с флюсом из хлорида цинка (ZnCl2) сверху и емкости для смазки. Флюс высушивает пластину и подготавливает ее к приклеиванию олова. Если используется второй жестяной котел, называемый промывочным котелком, он содержит олово при более низкой температуре. Затем следует жироварка, в которой находится масло и машина для консервирования. Лудильная машина имеет два небольших ролика, которые подпружинены вместе, так что, когда луженая пластина вставляется, ролики выдавливают излишки олова. Пружины на машине для лужения можно настроить на различное усилие, чтобы получить жесть разной толщины. Наконец, масло счищают мелкими отрубями и очищают от пыли.

Вышеупомянутый процесс производства жести горячим погружением использовался в течение 20-го века. С течением времени процесс несколько усложнялся, так как постепенно выяснилось, что включение дополнительных процедур необходимо для повышения качества.

Процесс электролитического лужения

Белая жесть в настоящее время в основном производится путем гальванопокрытия олова на стальной основе в непрерывном процессе.

- Непрерывное электролитическое лужение было разработано в 1930-х и 1940-х годах в попытке уменьшить количество олова, требуемого на единицу площади, а также использовать преимущество большой длины полосы (рулонов), прокатываемой на стане горячей прокатки. и стан холодной прокатки.

- Первые линии электролитического лужения начали работать в Германии в 1934 году, а в промышленных масштабах — в США в 1937 году. Нехватка олова во время Второй мировой войны стимулировала крупномасштабное развитие электролужения, которое вскоре стало доминирующим методом производства белой жести. .

Некоторые из факторов, которые дали процессу электролитического лужения преимущество перед процессом горячего лужения, перечислены ниже.

- Высокоскоростной непрерывный процесс, в отличие от низкоскоростного полистового процесса горячего лужения.

- Простой и точный контроль толщины покрытия в широком диапазоне, в отличие от сравнительно высокой минимальной толщины покрытия, получаемой в процессе горячего лужения, который не требуется для большинства конечных применений.

- Возможность производства белой жести с различной массой покрытия на каждой стороне, чтобы соответствовать различным условиям коррозии, существующим внутри и снаружи банки или контейнера из белой жести.

- Функциональная и визуальная согласованность полученного продукта.

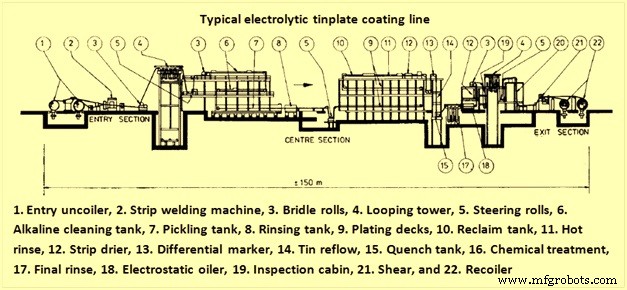

Последовательность операций, происходящих на линии электролитического лужения со скоростью до 10 метров в секунду, следующая.

- Зарядка катушки– Рулон черной жести помещается на разматывающую оправку и подается на вход линии лужения. Головной конец нового змеевика затем приваривается к хвостовому концу предыдущего змеевика, чтобы установка работала непрерывно. Петлевые башни аккумулируют длину материала, которая варьируется, чтобы обеспечить возможность сварки двух рулонов, не останавливая работу в технологической секции.

- Боковая обрезка– Черная пластина обрезается сбоку до конечной ширины. Лом автоматически упаковывается в тюки, удаляется и перерабатывается в сталеплавильном цехе.

- Очистка и травление. Затем полоса подвергается электролитической очистке, травлению и промывке путем пропускания через ряд резервуаров, чтобы убедиться, что поверхность черной пластины чистая и подходит для электроосаждения олова.

- Гальваническое покрытие. Полоса проходит через резервуары, содержащие оловянные аноды по обеим сторонам полосы и в электролите. Олово растворяется с анода и переносится через электролит, чтобы осаждаться на полосе. Количество олова, осаждающегося на полосе, определяется величиной электрического тока, протекающего между анодом и полосой. Для получения дифференциальных покрытий используются различные настройки тока для каждого из блоков анодов. Тусклая белая жесть иногда называется матовой.

- Плавильная башня. В этой плавильной башне происходит процесс оплавления олова, в то время как белая жесть с электролитическим покрытием проходит через башню. В секции плавильной колонны температура полосы повышается за счет сопротивления или индукционного нагрева почти до температуры плавления олова (231,9 °C), а затем полоса немедленно охлаждается холодной водой. Олово начинает плавиться и равномерно растекается по полосе. Продукт теперь приобретает более типичный яркий или блестящий вид поверхности. Если требуется матовое (нерасплавленное) оловянное покрытие, плавильная колонна отключается. При производстве белой жести с дифференциальным покрытием идентификационная метка обычно размещается на обеих сторонах полосы непосредственно перед плавлением.

- Химическая обработка. Затем на жесть с электролитическим покрытием наносится раствор дихромата натрия для создания легкой защитной пленки оксида хрома. Этот процесс пассивации защищает поверхность белой жести от образования оксидов олова, что снижает ее способность к лакированию. Двумя широко используемыми химическими обработками для электролитической белой жести являются погружение в дихромат натрия (SDCD) и катодный дихромат натрия (CDC). В случае SDCD наблюдается умеренная устойчивость к образованию оксида олова с ограниченной стабильностью при хранении, и он используется там, где высоко пассивированная оловянная поверхность не требуется или вредна для конечного использования. Погружение дихромата натрия направлено на то, чтобы не превышать 1,6 миллиграмма хрома / кв. метр поверхности. В случае CDC при добавлении катодного электрического тока обеспечивается сильно пассивированная поверхность против образования оксида олова. Катодная обработка дихроматом натрия обычно имеет целью 5,4 мг хрома/кв. метр поверхности.

- Промасливание. Затем на готовую жесть электростатически наносится очень тонкая пленка масла. Масло наносится, чтобы свести к минимуму царапание поверхности жести при транспортировке и обращении. Основной функцией смазки является не предотвращение образования ржавчины, как в случае с продуктами без покрытия. Масло, наносимое на жесть с электролитическим покрытием, обычно представляет собой ацетилтрибутилцитрат (АТВС). Масло наносится равномерно на обе стороны.

- Откат – готовая полоса белой жести с электролитическим покрытием окончательно отматывается на выходе из линии электролитического лужения на приемную оправку стандартного внутреннего диаметра.

- Проверка качества. Весь процесс контролируется автоматически и вручную, чтобы убедиться, что белая жесть с покрытием соответствует спецификациям и ожиданиям клиентов.

В случае стали, не содержащей олова, покрытия из хрома и оксида хрома обеспечивают превосходную адгезию лака и хорошие свойства хранения. Эти покрытия представляют собой смеси металлического хрома и оксидов хрома. В отличие от белой жести с множественной массой покрытия, обычно производится только одно стандартизированное изделие с хромированным покрытием. Производство стали без содержания олова следует той же технологической последовательности, что и при производстве электролитической белой жести. Линии покрытия механически аналогичны. В процессе электролитического осаждения осаждаются хром и оксид хрома. Металлическое хромовое покрытие на каждой нанесенной поверхности составляет около 55,0 мг/кв. метр площади. Оксидная пленка колеблется от 7 до 22,0 мг/кв. метр, но обычно находится в нижней части этого диапазона.

В отличие от олова, слои хрома не подлежат оплавлению. Таким образом, линия по нанесению покрытия на сталь, не содержащая олова, не имеет плавильных башен, которые используются на линии электролитического лужения для оплавления олова до блестящего состояния.

Продукт также смазывается электростатическим способом перед выходом из линии нанесения покрытия. Исторически сложилось так, что для этой цели используется бутилстеаратное масло (BSO). Это масло было разработано из-за его смазывающих свойств, предотвращающих появление царапин. В некоторых случаях было замечено, что масло ацетилтрибутилцитрата (АТВС), используемое для электролитической белой жести, более совместимо с некоторыми специфическими лакокрасочными системами. В этих случаях предпочтительнее использовать ATBC за счет большей смазывающей способности BSO.

Типичная линия электролитического покрытия белой жести показана на рис. 1.

Рис. 1. Типичная линия электролитического покрытия белой жестью

Оловянные листы и изделия из стали, не содержащие олова

Листы белой жести и изделия из стали, не содержащие олова, производятся с определенными стандартизированными характеристиками продукта, включая терминологию, состав, механические свойства, качество поверхности, массу покрытия и т. д. Листы жести и изделия из стали, не содержащие олова, описаны в статьях, ссылки на которые приведены

.http://www.ispatguru.com/tinplate/ и http://www.ispatguru.com/tin-free-steel/.

Производственный процесс

- Включения в стали и вторичном сталеплавильном производстве

- Автоматизация, приборостроение и моделирование процессов непрерывного литья стали

- Оценка жизненного цикла и устойчивость стали

- CAS-OB Процесс вторичного производства стали

- Процесс прокатки стали

- Производство бесшовных труб

- Энергоэффективность и производство чугуна и стали

- Процесс CLU для производства нержавеющей стали

- Автоматизация в сталелитейной промышленности

- Процесс термической обработки стали