Холодная прокатка сталей

Холодная прокатка стали

Основной целью холодной прокатки сталей является уменьшение толщины горячекатаных стальных полос (обычно в диапазоне от 1,5 мм до 5 мм) до более тонких толщин (обычно в диапазоне от 0,12 мм до 2,5 мм), которые обычно не могут быть уменьшены. достигается при горячей прокатке на полосовом стане горячей прокатки. Помимо уменьшения толщины, холодная прокатка производится для улучшения качества поверхности сталей, для улучшения допусков по толщине, для предложения диапазона «состояний», для улучшения физических характеристик и для подготовки полосы к поверхностному покрытию.

Холодная прокатка делает холоднокатаные листы значительно улучшенным продуктом. Изделия из холоднокатаной стали обеспечивают хороший контроль толщины, формы, ширины, чистоты поверхности и других специальных характеристик качества, которые дополняют потребность в высокотехнологичных приложениях для конечных пользователей. Чтобы удовлетворить различные требования конечного пользователя, холоднокатаные листы разрабатываются металлургически для обеспечения определенных характеристик, таких как высокая формуемость, способность к глубокой вытяжке, высокая прочность, высокая устойчивость к вмятинам, хорошие магнитные свойства, свариваемость, эмалируемость, окрашиваемость и т. д.

Холодная прокатка горячекатаных стальных полос выполняется ниже температуры рекристаллизации, обычно при комнатной температуре. В процессе холодной прокатки горячекатаную полосу перед прокаткой обычно не нагревают. Однако энергия трения на контактных поверхностях прокатываемой полосы преобразуется в тепло. Это тепло может увеличить температуру полосы, прокатываемой в быстром адиабатическом процессе, с уровня от 50°C до примерно 250°C.

В процессе холодной прокатки уменьшение толщины происходит за счет пластической деформации, происходящей за счет движения дислокаций. Сталь упрочняется из-за накопления этих дислокаций. Это увеличивает прочность и деформационное упрочнение до 20 %. Эти дислокации снижают пластичность холоднокатаной стали, делая ее непригодной для формообразования. Чтобы восстановить пластичность, холоднокатаные стали должны пройти процесс отжига для снятия напряжений, которые накапливаются в микроструктуре в процессе холодной прокатки.

Толщина горячекатаной полосы важна, поскольку на свойства конечного холоднокатаного и отожженного продукта влияет процент обжатия в холодном состоянии. Это означает, что толщина каждого горячекатаного рулона тщательно контролируется, чтобы обеспечить стан холодной прокатки определенной толщиной для достижения надлежащего процента обжатия в холодном состоянии. Среди прочего, процент холодного обжатия влияет на поведение изделия при формовании после отжига

Благодаря холодной прокатке стали с качеством глубокой вытяжки, сверхглубокой вытяжки и сверхглубокой вытяжки плюс качественные стали, отвечающие требованиям глубокой вытяжки для автомобильной промышленности в перерабатывающей промышленности .

Холодная прокатка простых углеродистых сталей включает следующие четыре этапа.

- Травление. На этом этапе окалина, образовавшаяся на поверхности горячекатаной стальной полосы, удаляется, поскольку ее неудаление оказывает несколько неблагоприятных последствий на дальнейшую обработку стали во время холодной прокатки. Этот шаг подробно описан в отдельной статье по ссылке http://www.ispatguru.com/pickling-of-scale-formed-on-hot-rolled-strip-of-carbon-steel/

- Холодная прокатка протравленной полосы – делается для уменьшения толщины горячекатаной стальной полосы

- Отжиг. После холодной прокатки производится отжиг холоднокатаной полосы для снятия напряжений, которые накапливаются в микроструктуре в процессе холодной прокатки. Этот этап подробно описан в отдельной статье по ссылке http://www.ispatguru.com/annealing-of-cold-rolled-steel/

- Дрессировочная прокатка или дрессировка отожженной полосы. Это делается для придания желаемых механических свойств, формы и шероховатости поверхности, а также для окончательной обработки холоднокатаных полос.

Холодная прокатка протравленной полосы

Холодная прокатка протравленной горячекатаной полосы осуществляется путем обработки стальной полосы на прокатном стане, который имеет входной концевой барабан для разматывания протравленного горячекатаного рулона и выходной концевой барабан для намотки холоднокатаной полосы. Между ними находится одна или несколько (обычно до 6 шт.) прокатных клетей для проведения холодной обжатия. Каждая клеть прокатного стана имеет вертикально расположенные валки, которые приводятся в действие огромными двигателями, которые создают высокие сжимающие напряжения в полосе. Прокатные клети могут быть двух-, четырех- и шестивалковыми. Четырехэтажные стенды используются более широко, поскольку они дают максимальное преимущество перед двумя другими типами.

Одно- или двухклетевые станы холодной прокатки обычно представляют собой реверсивные станы. В реверсивном стане сталь поступает в прокатный стан с одной стороны, проходит на другую сторону, а затем снова возвращается через стан. При каждом проходе через стан направление движения валков меняется на обратное. В этой операции реверсивного стана протравленная полоса проходит вперед и назад между оправками на каждой стороне одно- или двухклетьевого стана. Толщина полосы уменьшается при каждом проходе, пока не будет достигнута окончательная требуемая толщина.

Многоклетьевые станы (обычно от трех до шести клетей) обычно представляют собой станы-тандемы непрерывного действия. Горячекатаная травленая полоса подается в тандемный стан холодной прокатки с барабана на входе и постепенно уменьшается в толщине на заданный процент в каждой клети для достижения конечной желаемой толщины полосы на выходе из последней клети. После последней клети полоса сматывается в моталку.

Для прокатки высоколегированных и нержавеющих сталей используется стан A Z или стан Сендзимира, который работает с рабочим валком очень малого диаметра, обычно около 50 мм, поддерживаемым рядом валков (от 6 до 20) в форме пирамиды. куча. Такая конфигурация валков позволяет прикладывать к рабочему валку чрезвычайно высокие усилия и в то же время удерживать рабочий валок от чрезмерного изгиба. Приемный валок на стане Сендзимира также оказывает натяжение на рулон, когда он проходит через стан. Сочетание высокого давления и натяжения позволяет стану прокатывать тонкий и плоский материал.

Типичное обжатие горячекатаной полосы на стане холодной прокатки может составлять от 50 % до 90 %. Обжатие в каждой клети или проходе должно распределяться равномерно, не падая намного ниже максимального обжатия для каждого прохода. Обычно в последнем проходе используется наименьший процент обжатия, чтобы обеспечить лучший контроль плоскостности, толщины и чистоты поверхности.

Холодная прокатка уменьшает толщину полосы за счет сжатия в валках. Со стороны входа приводы валков нуждаются в соответствующем энергоснабжении. Из-за больших усилий, приложенных к валкам, полоса нагревается формовочным теплом до уровня до 250°С. Для охлаждения валков, а также прокатанной полосы их смазывают и охлаждают маслом, водой или эмульсиями. Примерами масел для прокатки являются жирное масло, минеральное масло или пальмовое масло; безводные масла для прокатки должны иметь температуру вспышки выше 300°C. Основными причинами применения смазки являются снижение сил и моментов прокатки, снижение износа инструмента и улучшение качества поверхности полосы.

Современные станы-тандемы холодной прокатки способны прокатывать травленые горячекатаные полосы толщиной не менее 0,12 мм со скоростью прокатки до 2500 м/мин. Станы-тандемы непрерывного действия могут иметь производительность до 2,5 млн тонн в год.

Современные станы-тандемы непрерывного действия холодной прокатки обычно оснащены следующими функциями.

- Гидравлическая винтовая система для поддержания постоянного давления вальцов и/или постоянного положения вальцов.

- Компьютеризированная гидравлическая система автоматического управления калибром (HAGC). Система автоматически и последовательно поддерживает чрезвычайно жесткие допуски по всей длине каждого рулона, независимо от скорости.

- Система непрерывного изменения короны (CVC) и улучшенная система переключения

- Система контроля падения кромки

- Онлайн-системы измерения и контроля полосы

- Система сухой полосы после последней клети для сведения к минимуму количества остаточного масла на полосе

После холодной прокатки полоса сильно подвергается холодной обработке и не очень пригодна для большинства применений. Его необходимо отжечь, чтобы смягчить сталь и сделать ее более пластичной.

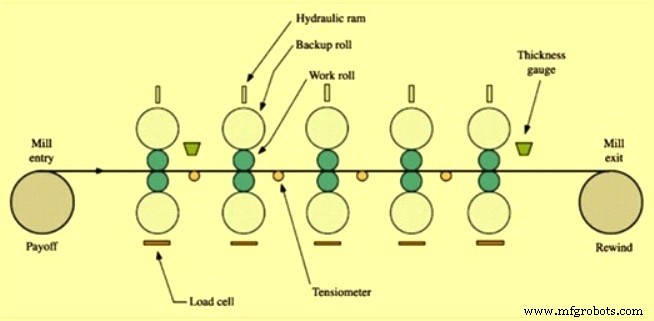

Типичная схема 5-клетевого стана-тандема холодной прокатки показана на рис. 1.

Рис. 1. Типовая схема пятиклетевого стана-тандема холодной прокатки

Дрессировочная прокатка или дрессировка отожженной полосы

Холоднокатаные рулоны после извлечения из печи отжига находятся в абсолютно мягком состоянии и поэтому подвергаются дрессировочной прокатке или дрессировке на дрессировочном стане. Это включает контролируемое легкое обжатие холоднокатаного стального листа и выполняется по следующей причине.

- Плоскостность полосы является важным свойством для организаций, выполняющих дальнейшую обработку. Это связано с тем, что хорошие значения плоскостности обеспечивают бесперебойную работу их установок и оборудования. Прошивка улучшает плоскостность стального листа.

- Чтобы свести к минимуму растяжение стали.

- Чтобы свести к минимуму нагрузку

- Дрессировка приводит к тому, что неустойчивый диапазон предела текучести, известный как полоса Людерса, преобразуется в определенный предел текучести. Это служит для улучшения характеристик потока во время операции глубокой вытяжки и предотвращения нежелательных линий напряжения.

- Для получения желаемой текстуры поверхности стали. Задание желаемой шероховатости поверхности полосы повышает производительность процесса глубокой вытяжки, а также улучшает адгезию красок.

- Для получения желаемых механических свойств

- Чтобы исправить несоответствие калибров стали.

Дрессировка дает небольшое холодное обжатие, обычно в диапазоне от 0,25 % до 1,0 %. В результате дрессировки поверхность получается гладкой, а явление предела текучести (чрезмерное растяжение и сморщивание в последующих операциях) устраняется. Это делает сталь более пластичной для дальнейших операций формовки и растяжения. После дрессировки холоднокатаный лист смазывают антикоррозионным маслом.

Дрессировочный стан — это независимое прокатное предприятие, которое обычно следует за стадией периодического отжига и может быть реализовано очень гибко. Этот стан может обрабатывать как твердую полосу, так и сверхмягкую полосу. Он также обеспечивает идеальную отделку холоднокатаной стальной полосы.

Особый случай представляет так называемый прокатный стан DCR или дрессировочный стан DCR. DCR расшифровывается как «Двойное холодное восстановление». Это двухклетевое оборудование сочетает в себе обжатие по толщине в первой клети с прохождением шкуры во второй клети. Также возможно использование обоих стендов для прохождения кожи. В этом случае свойства стали, такие как определенный предел текучести, задаются в первой клети, а во второй клети желаемые характеристики поверхности переносятся на полосу.

Дрессировочные станы также могут быть установлены непосредственно в линии на выходе линии непрерывного отжига. Полоса может быть завершена на технологической линии, и это имеет ряд преимуществ, поскольку усилия и затраты на обработку рулона значительно сокращаются.

Холоднокатаная полоса может быть изготовлена в различных состояниях, таких как дрессировка, четвертьтвердая, полутвердая и полностью жесткая, в зависимости от того, сколько холодной обработки было выполнено. Эту холодную обработку (твердость) часто называют отпуском, хотя это не имеет ничего общего с отпуском термообработки.

Четвертьтвердые листы можно сгибать (перпендикулярно направлению прокатки) на себя без разрушения. Полутвердые листы можно согнуть на 90 градусов, а полностью жесткие - на 45 градусов. Таким образом, эти материалы можно использовать в приложениях, связанных с большими изгибами и деформациями, без разрушения.

Производственный процесс