Самое полное описание процесса кастинга

Классификация процесса литья

- Литье в песчаные формы

- Отливка в оболочку

- Литье по выплавляемым моделям

- Литье под давлением

- Литье под низким давлением

- Центробежное литье

- Гравитация

- Вакуумное литье

- Сжатие литья

- Литье по выплавляемым моделям

- Постоянная трансляция

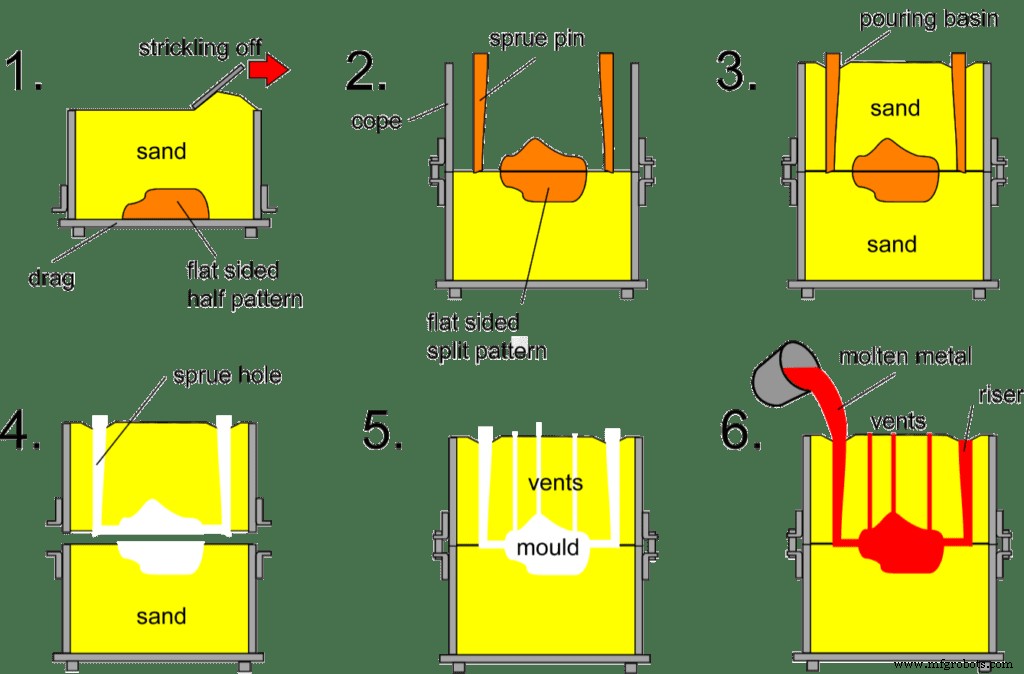

Отливка в песчаные формы

Литейный способ изготовления отливок в песчаные формы. Отливки из стали, железа и большинства цветных сплавов можно получить методом литья в песчаные формы.

Ход процесса:

Технические характеристики:

- Подходит для изготовления заготовок сложной формы, особенно со сложной внутренней полостью;

- Широкая адаптируемость и низкая стоимость;

- Для некоторых материалов с низкой пластичностью, таких как чугун, литье в песчаные формы является единственным формовочным процессом для изготовления деталей или заготовок.

Применение:

Блок цилиндров автомобильного двигателя, головка блока цилиндров, коленчатый вал и другие отливки.

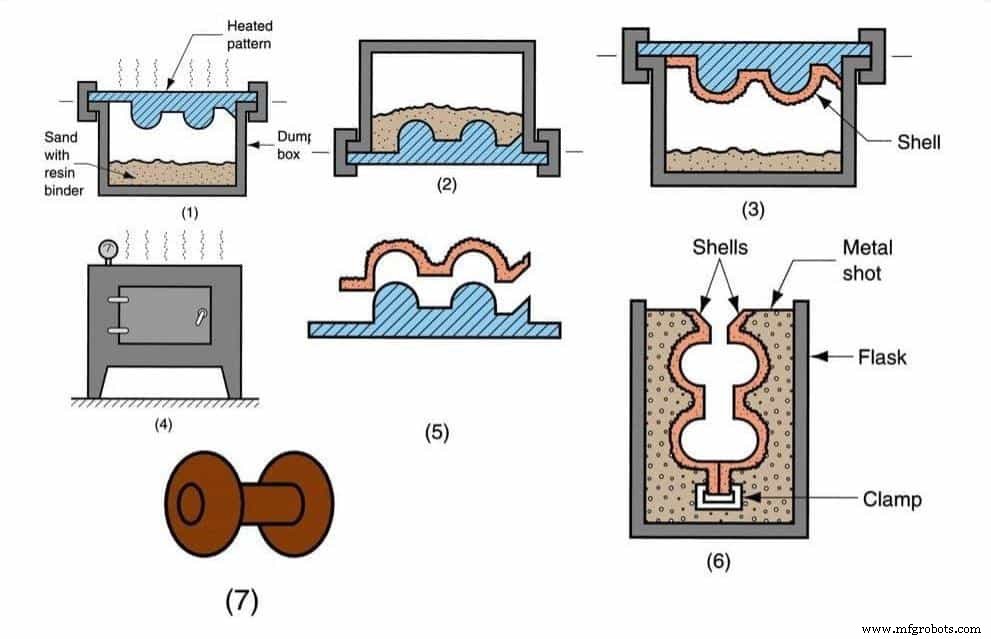

Отливка в оболочку

Литье в оболочку — это процесс литья в расходуемую форму, то есть расплавленный металл заливают в одноразовую форму. Покрытый смолой песок покрывается нагретой многоразовой металлической формой для затвердевания в тонкую оболочку формы, а затем нагревается и затвердевает тонкая оболочка формы для достижения достаточной прочности и жесткости. Следовательно, после того, как верхняя и нижняя оболочки пресс-формы будут зажаты струбцинами или склеены смолой, может быть сформирована одноразовая пресс-форма.

Ход процесса:

Технические характеристики:

Преимущества:

- Может реализовать автоматизированное массовое производство;

- Хорошее качество поверхности и точность обработки, которые могут снизить затраты на последующую обработку;

- Возможно изготовление крупных деталей и сложных форм;

- Низкая стоимость формы и меньше отходов.

Недостатки:

- Смола, используемая при литье в оболочковые формы, дорогая;

- Многоразовая металлическая форма должна быть изготовлена с высокой точностью и стоит дорого;

- Во время заливки выделяется раздражающий газ;

- Отливки низкой прочности с высокой пористостью.

Применение:

Подходит для производства различных малых и средних отливок из сплавов большими партиями, с высокой точностью размеров, тонкостенными и сложными формами, такими как головка блока цилиндров, шатун, коллектор и т. д.

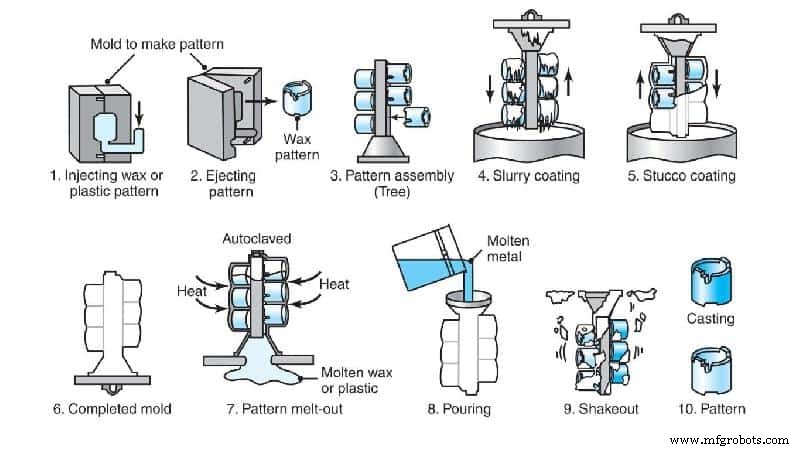

Литье по выплавляемым моделям

Обычно это относится к схеме литья, в которой плавкий материал превращается в шаблон, на поверхность шаблона наносится несколько слоев огнеупорных материалов, чтобы сделать оболочку формы, а затем шаблон выплавляется из оболочки формы, поэтому как получить форму без поверхности разъема, которую после высокотемпературного обжига можно заполнить песком. Его часто называют «литьем по выплавляемым моделям».

Ход процесса:

Технические характеристики:

Преимущества:

- Высокая размерная и геометрическая точность;

- Высокая шероховатость поверхности;

- Возможна отливка сложных отливок, причем литейный сплав не ограничен.

Недостатки:

Сложный процесс и высокая стоимость.

Применение:

Подходит для изготовления мелких деталей сложной формы, требующих высокой точности или других трудностей обработки, таких как лопатки турбинных двигателей.

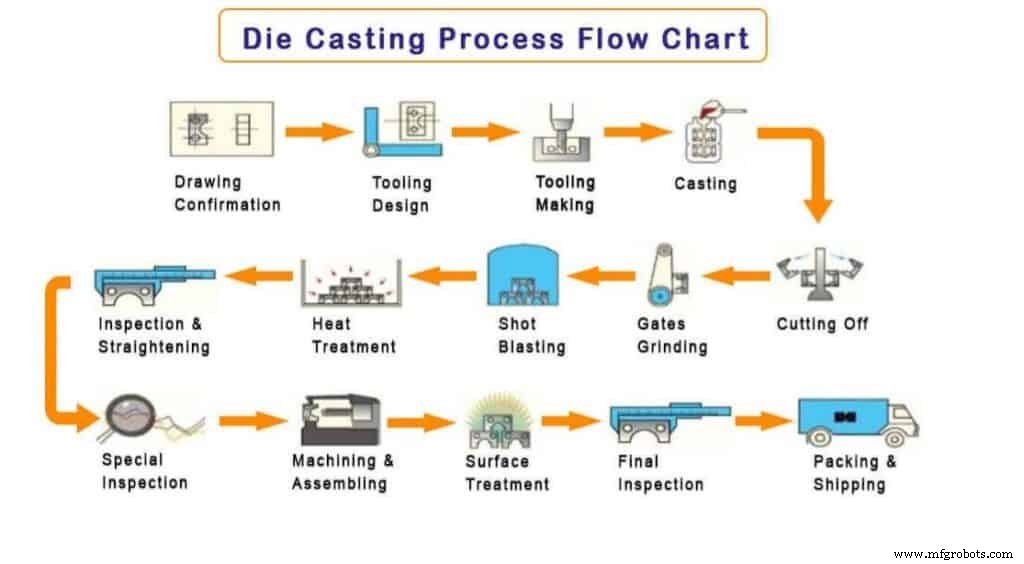

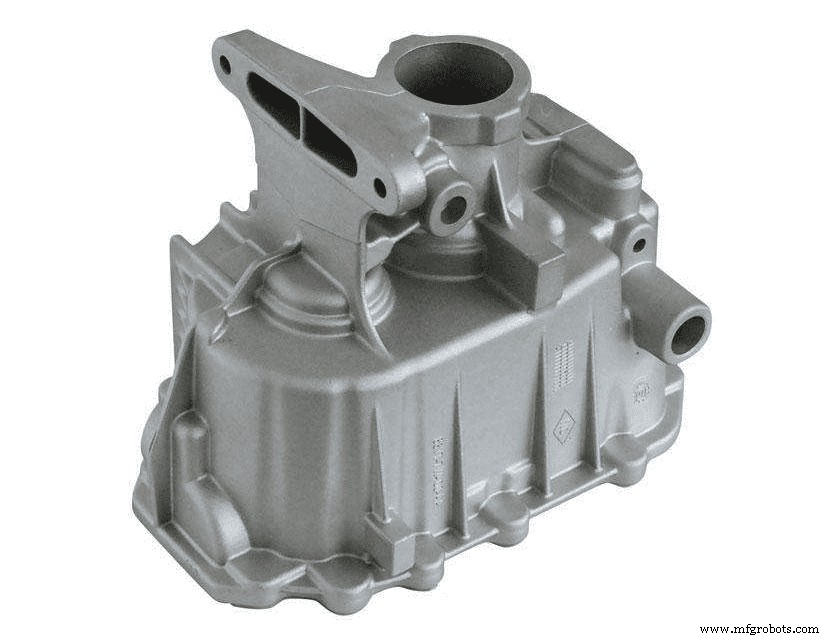

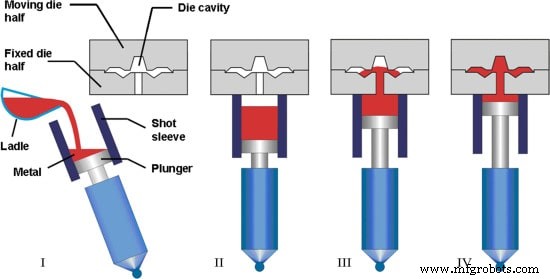

Литье под давлением

Высокое давление используется для вдавливания расплавленного металла в прецизионную полость металлической формы на высокой скорости, а расплавленный металл охлаждается и затвердевает под давлением для формирования отливок.

Ход процесса:

Технические характеристики:

Преимущества:

- Расплавленный металл выдерживает высокое давление и высокую скорость потока;

- Высокое качество продукции, стабильный размер и хорошая взаимозаменяемость;

- Высокая эффективность производства и длительный срок службы формы для литья под давлением;

- Подходит для массового производства с хорошей экономической выгодой.

Недостатки:

- Отливки склонны к образованию мелких пор и усадочной пористости;

- Непригоден для работы в условиях ударных нагрузок и вибрации из-за низкой пластичности литья под давлением;

- Литье под давлением сплава с высокой температурой плавления может сократить срок службы формы для литья под давлением и повлиять на расширение производства литья под давлением.

Применение:

Литье под давлением сначала использовалось в автомобильной промышленности и приборостроении, а затем постепенно распространилось на различные отрасли, такие как сельскохозяйственное машиностроение, станкостроение, электронная промышленность, национальная оборонная промышленность, компьютеры, медицинское оборудование, часы, камеры, бытовая техника и т.д. другие отрасли.

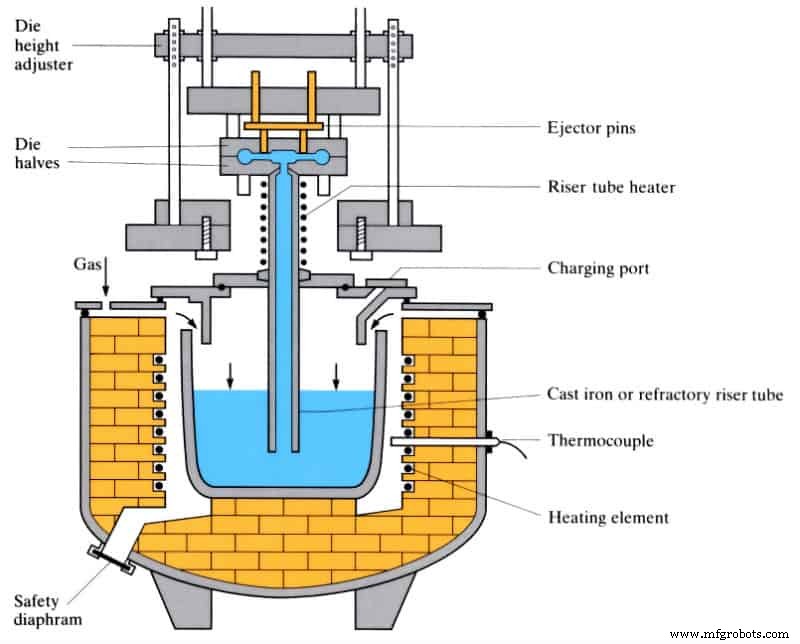

Литье под низким низким давлением

Это относится к методу заполнения формы расплавленным металлом при более низком давлении (0,02~0,06 МПа) и кристаллизации под давлением для формирования отливок.

Ход процесса:

Технические характеристики:

- Давление и скорость во время заливки можно регулировать, поэтому его можно применять к различным литейным формам (металлическим формам, песчаным формам и т. д.), подходящим для литья различных сплавов и отливок различных размеров;

- Применяется заполнение типа нижнего впрыска, заполнение расплавленным металлом стабильно и без разбрызгивания, что позволяет избежать захвата газа и очистки стенки формы и сердечника, что повышает квалификацию скорости литья;

- Отливки кристаллизуются под давлением, имеют плотную структуру, четкие очертания, гладкую поверхность и высокие механические свойства, что особенно выгодно для отливок с большими и тонкими стенками;

- Подающий стояк отсутствует, а коэффициент использования металла увеличен до 90 ~ 98%;

- Низкая трудоемкость, хорошие условия труда, простое оборудование, легко реализуемая механизация и автоматизация.

Применение:

В основном традиционные продукты (головка блока цилиндров, ступица колеса, рама цилиндра и т. д.).

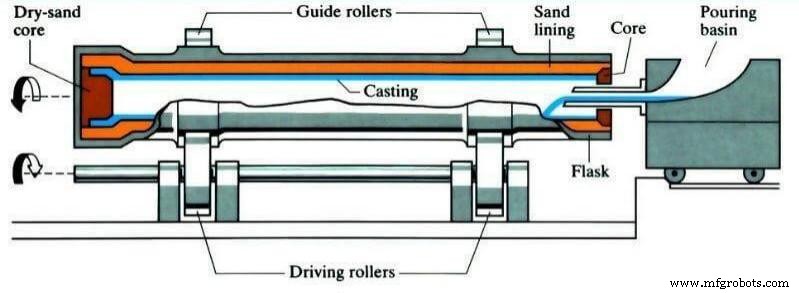

Центробежное литье

Метод литья, при котором расплавленный металл заливают во вращающуюся форму, а форма заполняется под действием центробежной силы для затвердевания расплавленного металла в форме.

Ход процесса:

Технические характеристики:

Преимущества:

- Металоемкость литниковой системы и стояка практически отсутствует, что повышает производительность процесса;

- При производстве полых отливок не требуется стержень литейной формы, поэтому при производстве длинных трубчатых отливок можно значительно улучшить заполняемость металлом;

- Меньшее количество пор, шлаковых включений и других дефектов, высокая плотность и высокие механические свойства отливок;

- Удобство изготовления отливок из композиционных металлов ствола и гильзы.

Недостатки:

- Существуют определенные ограничения в производстве отливок специальной формы;

- Низкое качество литья, неточный внутренний диаметр отверстия, шероховатая внутренняя поверхность отверстия и большой припуск на механическую обработку;

- Отливки склонны к расслоению по удельному весу.

Применение:

Центробежное литье впервые было использовано для производства литых труб. Процесс центробежного литья используется в металлургии, горнодобывающей промышленности, транспортном, дренажном и ирригационном машиностроении, авиации, национальной обороне, автомобилестроении и других отраслях промышленности для производства отливок из стали, железа и цветных углеродных сплавов. Среди них наиболее распространены центробежная чугунная труба, гильза цилиндра и втулка вала двигателя внутреннего сгорания.

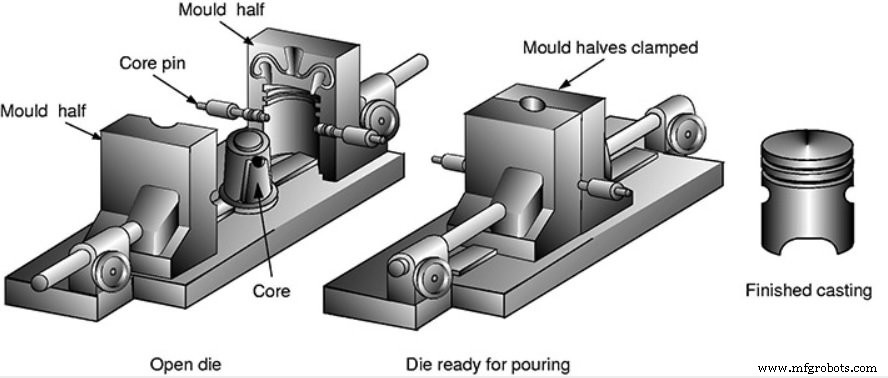

Гравитация

Это относится к методу формования, при котором расплавленный металл заливается в металлическую форму под действием силы тяжести, охлаждается и затвердевает в форме для получения отливок.

Ход процесса:

Технические характеристики:

Преимущества:

- Большая теплопроводность и теплоемкость металлической формы, быстрая скорость охлаждения, плотная структура отливки и механические свойства примерно на 15% выше, чем у деталей, отлитых в песчаные формы;

- Отливки с высокой точностью размеров и низкой шероховатостью поверхности с хорошей стабильностью качества;

- Поскольку песчаная сердцевина не используется или используется редко, она может улучшить окружающую среду, уменьшить количество пыли и вредных газов и снизить трудоемкость.

Недостатки:

- Сама металлическая форма не имеет воздухопроницаемости, поэтому необходимо принять определенные меры для отвода воздуха в полости и газа, выделяемого песчаным сердечником;

- Металлическая форма не деформируется, а отливка склонна к растрескиванию при затвердевании;

- Длительный производственный цикл и высокая себестоимость металлоформы могут показать хороший экономический эффект только при массовом производстве.

Применение:

Гравитационное литье подходит не только для массового производства цветных сплавов, таких как отливки из алюминиевых и магниевых сплавов сложной формы, но также подходит для производства металлических отливок и слитков из железа и стали.

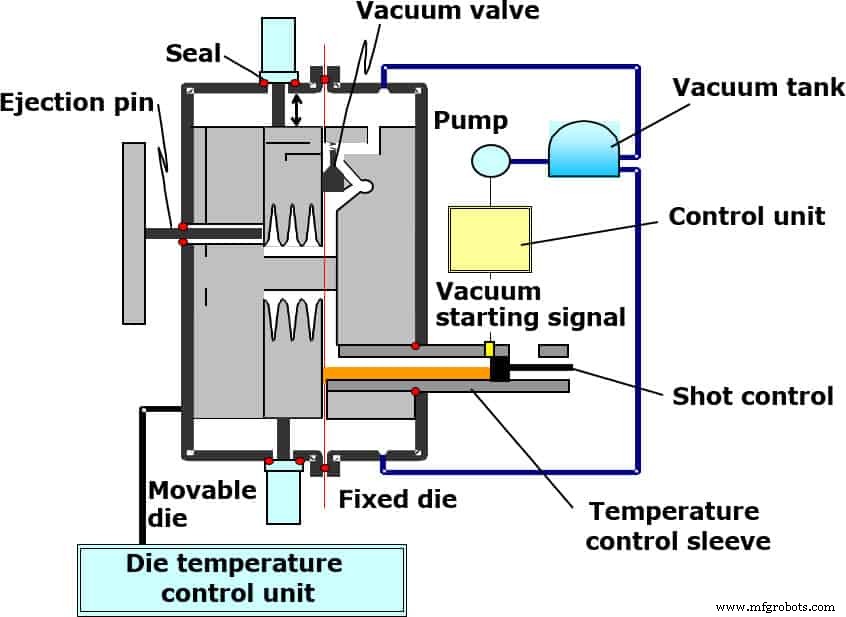

Вакуумное литье

Усовершенствованный процесс литья, который устраняет или значительно уменьшает поры и растворенные газы в отливках за счет удаления газа из полости литейной формы в процессе литья, тем самым улучшая механические свойства и качество поверхности отливок.

Ход процесса:

Технические характеристики:

Преимущества:

- Устранить или уменьшить поры внутри отливок, улучшить механические свойства и качество поверхности отливок, а также улучшить характеристики покрытия;

- Уменьшите противодавление полости, можно использовать сплав с низким удельным давлением и плохими характеристиками литья, а также можно отливать большие отливки с помощью небольших машин;

- Условия заполнения улучшаются, и можно изготавливать отливки с меньшей толщиной стенки.

Недостатки:

- Более высокая стоимость из-за сложной герметизирующей конструкции пресс-формы, сложности в изготовлении и установке.

- Эффект не очень значителен, если метод вакуумного литья неправильно контролируется.

Сжатие Castin г

Это метод затвердевания и формирования потоков жидкого или полутвердого металла под высоким давлением для непосредственного получения деталей или заготовок. Он имеет преимущества высокой степени использования жидкого металла, упрощенного процесса и стабильного качества. Это энергосберегающая технология обработки металлов давлением с потенциальными перспективами применения.

Ход процесса:

Прямое сжатие:

напыление покрытия, заливка сплава, закрытие формы, повышение давления, поддержание давления, сброс давления, разделение формы, извлечение заготовки из формы и повторная установка;

Непрямое сжатие:

напыление покрытия, закрытие формы, подача, заполнение формы, повышение давления, поддержание давления, сброс давления, разделение формы, извлечение заготовки из формы и сброс.

Технические характеристики:

- Может устранять внутренние дефекты, такие как поры, усадочные отверстия и усадочная пористость;

- Низкая шероховатость поверхности и высокая точность размеров.

- Может предотвратить появление трещин в литье;

- Простота реализации механизации и автоматизации.

Применение:

Его можно использовать для производства различных типов сплавов, таких как алюминиевый сплав, цинковый сплав, медный сплав, ковкий чугун и т. д.

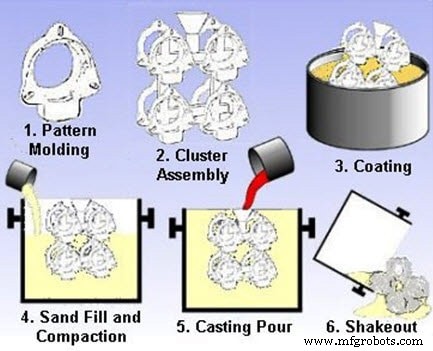

Литье по выплавляемым моделям

Литье по выплавляемым моделям (также известное как литье по полной форме):

Это новый тип метода литья, который связывает и объединяет модели из парафинового воска или пены, аналогичные по размеру и форме отливкам, в кластеры моделей. После чистки и высушивания огнеупорного покрытия закапывают его в сухой кварцевый песок для вибромоделирования, заливают под отрицательным давлением для газификации модели, жидкий металл занимает положение модели и после затвердевания и охлаждения образует отливку.

Ход процесса:

предварительное вспенивание→формование пеной→покрытие погружением→сушка→

моделирование→заливка→присыпание песком→очистка

Технические характеристики:

- Высокоточные отливки, не требуется песчаный стержень, поэтому время обработки экономится;

- Отсутствие разделяющей поверхности, гибкий дизайн и широкие возможности дизайна.

- Чистое производство без загрязнения;

- Снижение капиталовложений и производственных затрат.

Применение:

Подходит для производства прецизионных отливок различных размеров со сложной структурой, неограниченным количеством типов сплавов и производственных партий. Например, коробка двигателя из серого чугуна, колено из высокомарганцовистой стали и т. д.

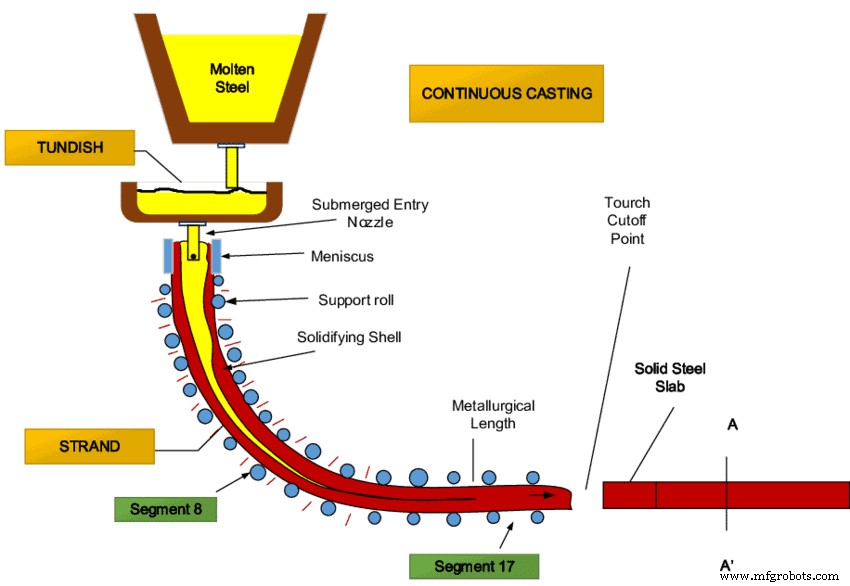

Постоянная трансляция

Непрерывная трансляция является передовым методом литья, принцип которого заключается в непрерывной заливке расплавленного металла в специальную металлическую форму, называемую кристаллизатором. Затвердевшая (покрытая коркой) отливка непрерывно вытягивается из другого конца кристаллизатора. Этим методом литья можно получить отливки любой длины или определенной длины.

Ход процесса:

Технические характеристики:

- чувственный кристалл, однородная структура и хорошие механические свойства, так как металл быстро охлаждается;

- Экономия металла и увеличение выхода;

- Упрощенный процесс, исключающий моделирование и другие процессы, снижающий трудоемкость и значительно уменьшающий требуемую производственную площадь;

- Легко реализовать механизацию и автоматизацию, повысить эффективность производства.

Применение:

Метод непрерывного литья может использоваться для литья стали, железа, медного сплава, алюминиевого сплава, магниевого сплава и других длинномерных отливок с неизменной формой сечения, таких как слитки, слябы, прутковые заготовки, трубы и т. д.

Промышленные технологии

- 6-этапный процесс литья в оболочку

- Четыре основных подхода к отливке в постоянные формы

- Краткий обзор процесса трансляции

- Понимание процесса непрерывного литья стали

- Контроль и влияние температуры в процессе литья под давлением

- Знать о процессе литья металла

- Весь процесс изготовления пресс-форм

- Понимание процесса изготовления оболочек для литья по выплавляемым моделям

- Введение в процесс литья по выплавляемым моделям из нержавеющей стали

- Когда выбирать процесс литья смолы в песчаные формы