Измерение качества ленты из термопластичного препрега для контроля процесса изготовления деталей

И авиакосмическая, и автомобильная промышленность заинтересованы в применении лент из термопластичного препрега. Как и следовало ожидать, на качество готовых деталей в значительной степени влияет качество сырья для ламината. Хотя ленты из термопластичного препрега использовались в течение десятилетий, стремление к качеству усилилось, поскольку многие стремятся консолидировать на месте, без дальнейшего приложения давления или тепла. Французская научно-исследовательская организация Cetim (Нант, Франция) разработала систему обеспечения качества этих материалов, которая, в свою очередь, усиливает контроль качества готовых деталей.

Качество ленты, необходимое для консолидации на месте

Cetim разработала несколько технологий для производства деталей из термопласта. Один из них включает в себя лазерную намоточную машину для лент из термопластичного препрега. Целью машины является производство резервуаров и труб, которые до сих пор ограничивались металлическими и термореактивными композитными материалами.

Этот процесс намотки из термопласта основан на той же концепции, что и намотка из термореактивной нити, но с другим этапом закрепления на месте. Для термопластичных композитов лазер, такой как тот, который используется с автоматическим размещением волокон (AFP) ленты из термопластичного препрега, нагревает определенную область ленты, чтобы увеличить термопластическую матрицу до точки плавления. В этой области температур расплава уплотнение ленты достигается, когда матрица расплавляется под давлением, прилагаемым барабаном. Последовательные слои детали складываются и консолидируются во время наматывания.

Однако, как промышленность обнаружила в ходе разработки методов автоматизированного размещения за последнее десятилетие, для производства деталей с надежными свойствами и характеристиками необходимо понимать термическое и физико-химическое поведение этих термопластичных лент. Например, лента должна иметь постоянные размеры и очень низкую пористость, чтобы избежать колебаний температуры во время нанесения, которые могут привести к плохой консолидации между слоями.

Таким образом, чтобы преуспеть в разработке процесса термопластического композита и эффективно оценить качество консолидированных деталей на месте, Cetim разработал четыре контроля качества на протяжении всего производственного цикла:размерный (при получении), термический (при нагревании), встроенный ( после консолидации) и энергии, необходимой для отслаивания слоев ленты после закрепления.

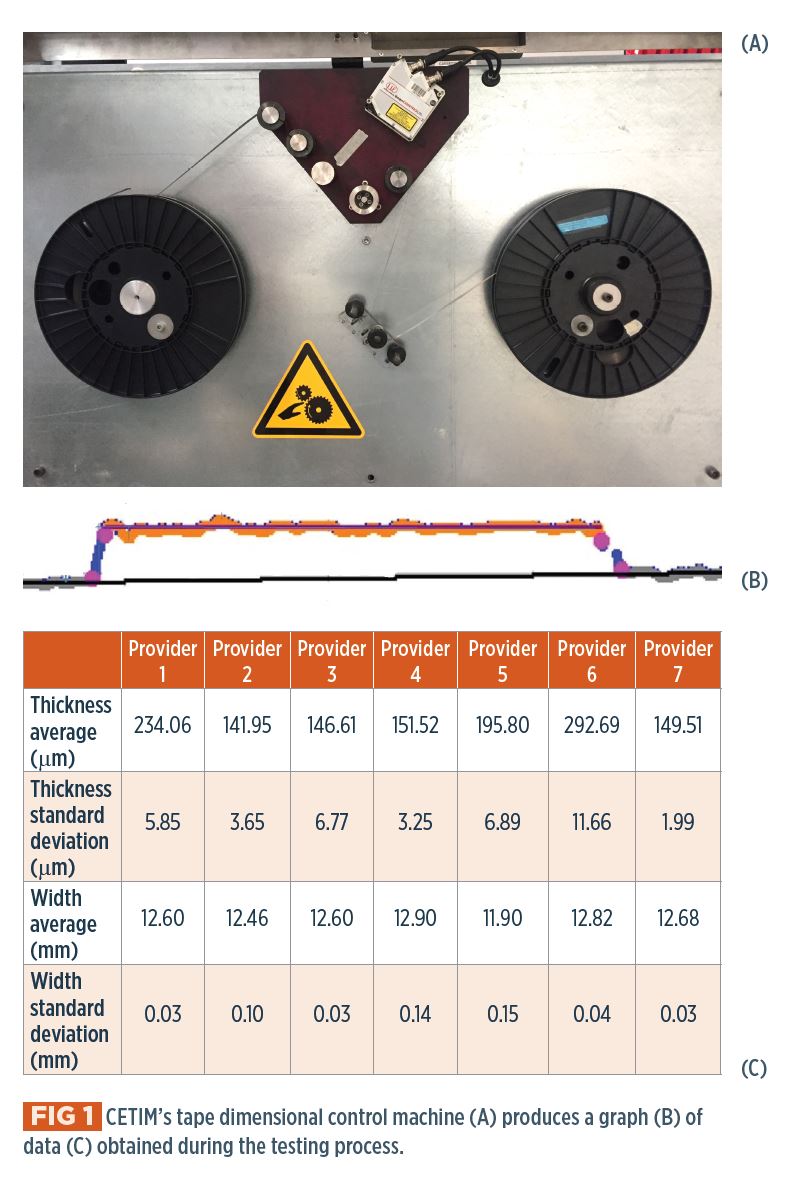

Контроль размеров

Эта первая проверка проводится перед использованием. Его цель - быстро оценить толщину и ширину ленты по ее длине. Испытательная машина оснащена лазером, камерой для улавливания отраженного лазерного сигнала и датчиком для измерения длины развернутой ленты. Процесс включает в себя разматывание ленты с катушки при поставке на пустую катушку. Во время этого процесса лазер и камера предоставляют световые данные по ширине ленты и по всей ее измеренной длине. Программа обработки интерпретирует данные и показывает в реальном времени график изменения ширины ленты по оси x и толщины ленты по оси y (рис. 1). Это позволяет визуально обнаруживать дефекты ширины или толщины, а программное обеспечение машины автоматически показывает предупреждения при превышении допусков на размеры. После завершения теста данные об изменении ширины и толщины ленты легко извлекаются (таблица на рис. 1), а также можно применить статистическую обработку.

Контроль температуры и микрографии

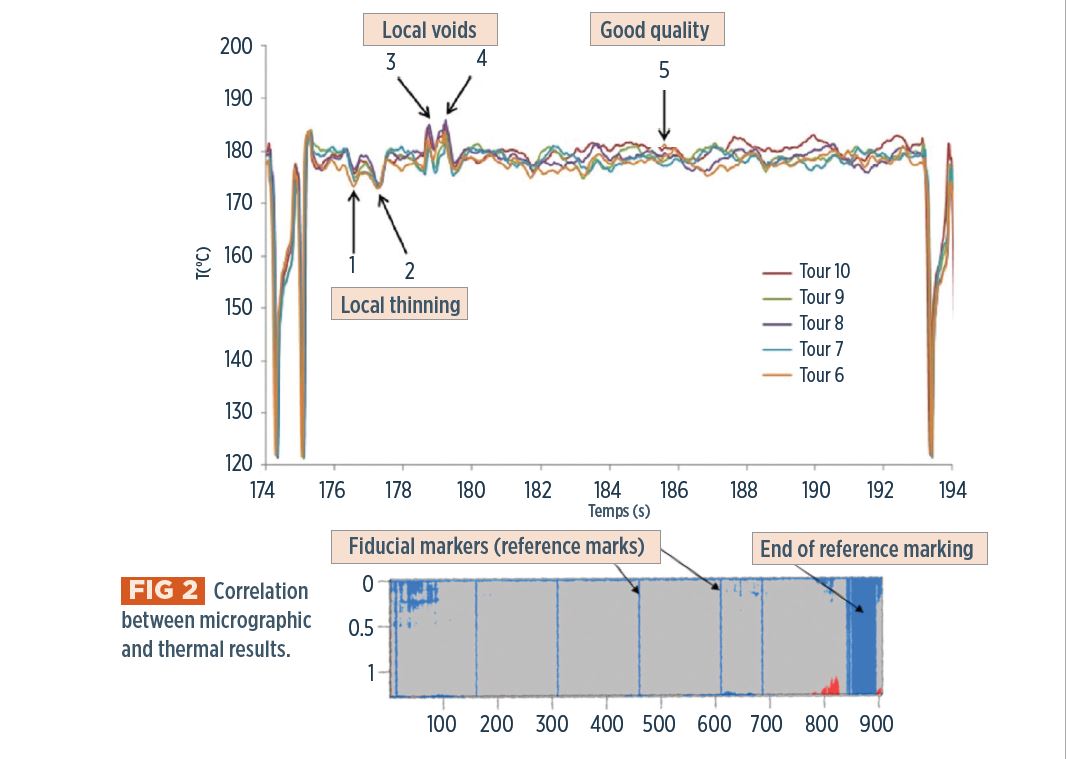

Вторая проверка оценивает дефекты, которые влияют на термическое поведение ленты во время нагрева (в данном случае с помощью лазера), включая изменение размеров, адгезию / расслоение между волокнами и матрицей, пористость и состояние поверхности до изготовление. Этот метод включает прокрутку ленты перед маломощным лазером и использование тепловизионной камеры для получения изображения возникающих колебаний температуры. Эти неоднородности при нагревании определяют дефектные области, где пористость, сухие волокна или шероховатость поверхности изменяют локальное тепловое поведение. После обработки данных можно получить изображения, которые показывают пространственное представление теплового отклика ленты (рис. 2), включая отклонения, где красный цвет представляет области, которые являются более теплыми, а синий - области, которые являются более холодными, чем желаемая температура обработки.

Также можно показать график зависимости времени процесса (ось x) от температуры ленты (ось y, рис. 2). Cetim сопоставил эти результаты с измерением пористости по микрофотографиям срезов ленты. Это участки ленты по мере ее получения и / или участки конечных частей, которые наблюдаются под цифровым микроскопом, предоставляя качественную информацию, такую как распределение волокон, конкретный тип дефектов, пористость и т. Д. Хотя они полезны для установления корреляции между температурой ленты. отклика и качества детали, эти микрографические проверки являются дорогостоящими, разрушительными и позволяют анализировать ленту только по частям, а не непрерывно по всей ее длине.

Тем не менее, Cetim завершил эту исследовательскую работу, сопоставив результаты температурного отклика ленты с результатами микрографических срезов. Эти результаты показывают эффективность этого разнообразного контроля для термопластичных лент, и в настоящее время разрабатывается еще более эффективная обработка данных.

Встроенный элемент управления

Этот контроль заключается в определении того, соответствует ли производимая деталь требованиям непосредственно в процессе производства. Эта операция основана на прямом мониторинге основных производственных параметров, таких как измеренные температуры, мощность лазера, скорость ленты и давление роликов на ленту. Цифровая обработка этих данных обеспечивает визуальный и автоматический синтез качества производства.

CETIM разработала приборную панель для обзора параметров процесса на протяжении всего производства. Анализ данных выполняется с помощью программного обеспечения MATLAB и позволяет реализовать пороговое значение для предупреждения, а также увеличить область вне области обзора для анализа происхождения отклонения (например, качества ленты, геометрического несоответствия или неисправности машины).

Считается, что он особенно эффективен для контроля производства деталей простой геометрии (например, пластины, трубы или кольца); однако его сложнее создать для деталей со сложной геометрией.

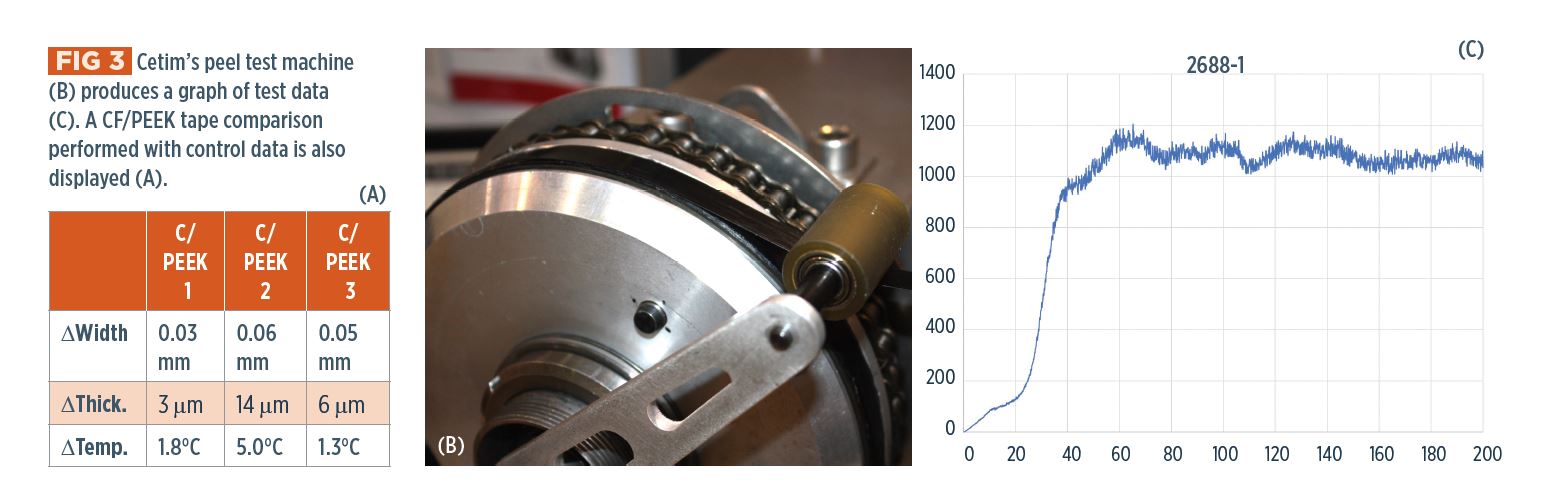

Тест на отслаивание

Эта последняя проверка была разработана Cetim в сотрудничестве со специалистом по испытательным стендам LF Technologies (Сен-Илер-де-Рие, Франция). Он позволяет всего за несколько минут оценить межслойную адгезию лент. Измерения проводятся на образцах, называемых «кольцами», которые изготавливаются путем наматывания и закрепления на месте нескольких витков ленты вокруг простой трубки. Эти уплотненные кольца затем помещаются на левый барабан испытательной машины (рис. 3) и разматываются с помощью правого барабана. Можно отрегулировать несколько параметров, включая скорость и угол отслаивания, последний - с помощью рычага с роликом на конце. После завершения теста автоматизированная система обработки данных извлекает изменение энергии отслаивания по длине размотанной ленты и отображает данные в виде графика. Этот тест позволяет относительно быстро и недорого оценить оптимальные производственные параметры.

Повышение контроля над продуктами и процессами

Контроль качества ленты из термопластичного препрега позволяет производителям композитных деталей контролировать качество своей продукции. Несоблюдение одного из этих мер контроля позволяет определить причину проблемы и, следовательно, исправить ее эффективно и быстро. Действительно, эти проверки представляют собой своего рода блок-схему обеспечения качества:

- Проблема связана с материалом ленты?

Подтвердите с помощью размерных и термических проверок, связанных с микрографическим анализом ограниченного сечения. - Проблема связана с производством?

Подтвердите поточным осмотром и испытанием на отслаивание.

С помощью этих проверок Cetim может эффективно выполнять тесты материалов, чтобы выбрать наиболее подходящие ленты для конкретного применения. Таблица на рис. 4 иллюстрирует один пример, в котором оценивается лучшая лента из углеродного волокна / PEEK для применения в высокопроизводительных композитах. Другой пример все еще находится в стадии разработки, это оценка компанией Cetim недорогой ленты для разработки термопластичных композитных резервуаров для хранения водорода для будущих транспортных средств на топливных элементах. Cetim участвует в проектах НИОКР, которые оценивают относительные преимущества термопласта по сравнению с нынешними сосудами высокого давления из термореактивного композита. Cetim работает в рамках частных исследовательских соглашений с несколькими компаниями по всему миру, чтобы разработать применение термопластического уплотнения на месте.

Об авторах

Дэмиен Гийон присоединился к Cetim в 2009 году после получения степени в области авиационного инженера и доктора философии. о ударном поведении композитных материалов. Он работал менеджером испытательной лаборатории и экспертом по композитному дизайну, прежде чем стать менеджером по исследованиям и разработкам в группе полимеров и композитов.

Йоанн Ле Фриан и Люк Пуатевен присоединились к Cetim в качестве менеджеров проектов НИОКР в 2018 и 2017 годах, соответственно, после получения степени магистра в области машиностроения. Текущая работа Ле Фриана включает прогнозирование срока службы полимерных деталей и контроль качества термопластической ленты. Он также отвечает за консультационные услуги Cetim по выбору материалов. Пуатевин работает над разработкой деталей для космической промышленности с использованием термопластических процессов и интеграции сложных функций.

Смола

- Лучшие методы контроля качества для промышленной обработки металлов

- Контроль качества в реальном времени:какая система вам подходит?

- Разработка этапа эффективного контроля качества

- Материалы, часть 1:что отжиг может сделать для вашего процесса

- 6 советов по улучшению контроля качества в вашем цехе

- 8 обязательных процедур контроля качества для пищевой промышленности

- Настройка ультразвуковых датчиков для оптимизации и контроля процесса композитов

- Безотходный процесс:новый процесс, оборудование перерабатывает препрег, ленточные отходы

- Что такое контроль качества?

- Типы методов контроля качества, используемых для литья в песчаные формы деталей