Наноматериалы:продукты и цепочка поставок для композитов следующего поколения

Обещание наноматериалов обеспечивать беспрецедентные механические свойства, наряду с регулируемой электрической и теплопроводностью композитов, было объявлено на протяжении десятилетий. Благодаря своим уникальным свойствам и огромной площади поверхности наноматериалы могут вывести характеристики продукта за пределы нынешних макромасштабов . композиты. Хотя наноматериалы, такие как графен и углеродные нанотрубки (УНТ), коммерчески доступны рядом компаний и на веб-сайтах, их широкое применение в композитах не так очевидно.

Между тем, материалы и терминология стремительно развиваются; CW представляет собой учебник по современным наноматериалам, а также по важным разработкам в области новых материалов и цепочки поставок.

Нанопейзаж для композитных материалов

Наноматериалы могут быть металлическими, керамическими, полимерными, на основе углерода или из природных источников, таких как целлюлоза. Наноматериалы образуют композит, когда используются для усиления полимерной, керамической или металлической матрицы, и они обычно классифицируются по форме (морфологии) как частицы, волокна или пластинки (см. «Типы и определения наноматериалов» ниже). По мере уменьшения размера материала от микрометра (10 -6 метр) в нанометр (10 -9 метр), площадь поверхности увеличивается, так что граница раздела наноматериал-матрица составляет большую часть объема композита. Вот почему улучшение свойств готового продукта на 20-50% может быть достигнуто при уменьшении нагрузки на один-два порядка по сравнению с микроматериалами, такими как технический углерод и измельченное волокно. Вот почему, так же как свойства макрокомпозита зависят от механики на границе раздела волокно-смола, понимание и управление границами раздела нанокомпозита даже более важны для управления свойствами и характеристиками материала.

Однако перспективам наноматериалов мешают трудности с расширением рентабельных процессов производства высококачественных материалов с минимальными дефектами. Кроме того, достижение однородной дисперсии наноматериалов внутри матриц было проблемой из-за тенденции наноматериалов к агломерации. Последнее можно преодолеть за счет функционализации поверхности наноматериала. Общие методы, которые часто комбинируются, включают изменение электрического заряда наноматериала или матрицы, изменение pH или добавление поверхностно-активного вещества.

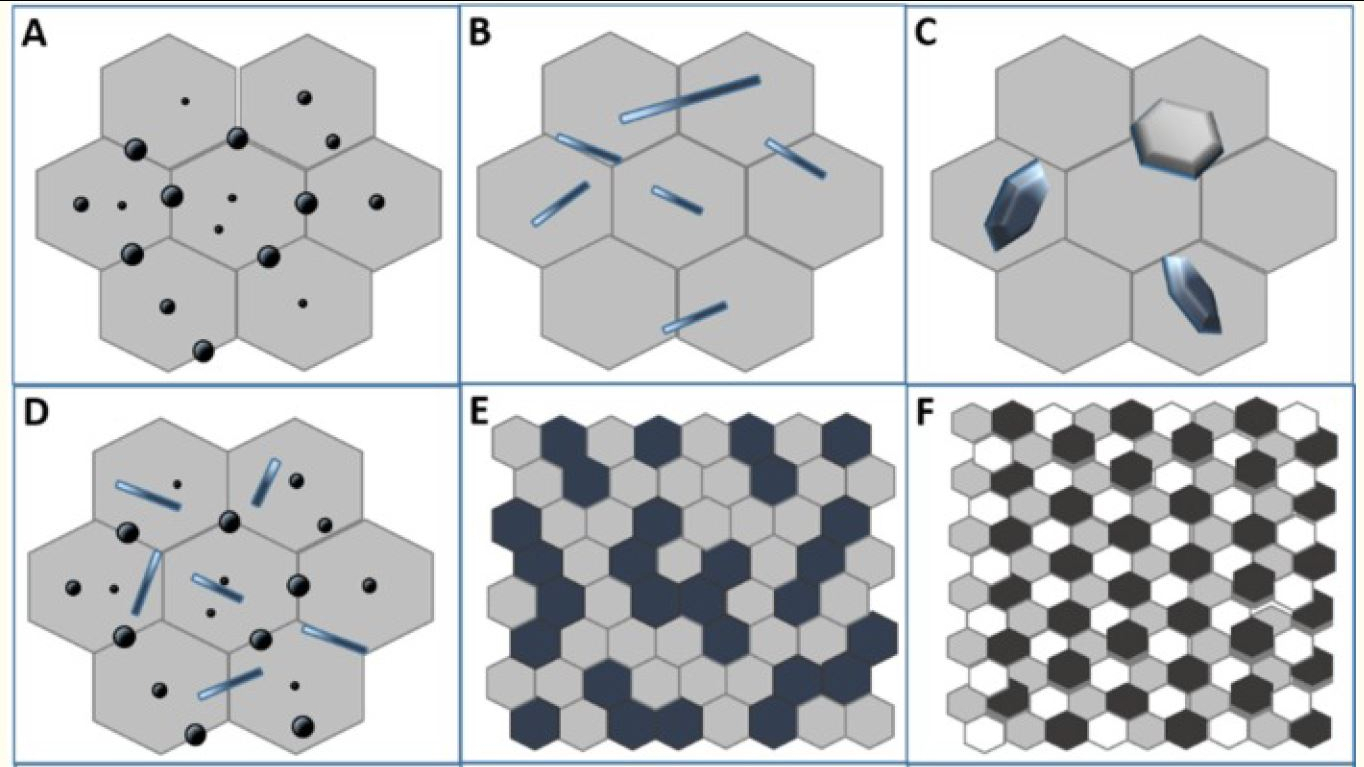

Промышленность композитов обычно думает о нанокомпозите как о любой матрице с диспергированным в ней наноматериалом. Однако микрокомпозиты можно отличить от нанокомпозитов на основе первичного масштаба границ раздела фаз. На рис. 1 представлены примеры различных комбинаций и поверхностей раздела микро / нанокомпозитов. Микромасштабная (микронная) матрица усилена наночастицами, нановолокнами или нанопластинками, как показано на A, B и C соответственно, в то время как нанокомпозит дифференцируется как матричная фаза, смешанная в одинаковом масштабе в качестве наноматериала, как показано на E и F.

Рис. 1 Распространенные микро / нанокомпозитные структуры для керамических материалов. Микро / нанокомпозит, содержащий микронную матрицу с (A) закругленными наночастицами, (B) наноусилениями с высоким соотношением сторон, (C) пластинчатыми наноусилениями и (D) как закругленными, так и удлиненными наноусилениями; (E) двухфазный композит, состоящий из двух несмешивающихся ультратонких фаз; (F) многофазный композит, состоящий из трех (или более) несмешивающихся нанофаз. Источник | «Структурные керамические нанокомпозиты:обзор свойств и методов синтеза порошков» Паола Палмеро, Наноматериалы (Базель). Июнь 2015 г.

Многофункциональные композиты из 2D нано в 3D

В нано-ландшафте, возможно, наиболее активной областью являются 2D-наноматериалы. Самый популярный из них - графен, который приобрел значительную популярность благодаря своим необычным свойствам. Графен - самый легкий вес (0,77 мг / м 2 ) и самый прочный из известных материалов (в 100-300 раз больше стали), тверже алмаза, но более эластичен, чем резина, с подвижностью электронов в 100 раз быстрее, чем кремний, электропроводностью в 13 раз лучше, чем у меди, и очень большой площадью поверхности. Графен, по-видимому, способен восполнить определенные пробелы в традиционных ограничениях свойств. Например, при добавлении к резине графен может одновременно увеличить сцепление шины с дорогой и уменьшить износ. Поклонники Формулы 1 знают, наблюдая за сменой гоночных автомобилей между мягкими шинами (высокое сцепление, меньшая износостойкость) и жесткими шинами (меньшее сцепление, большая износостойкость), что эти два свойства обычно не сосуществуют. «Технический углерод был обычным наполнителем для резины в шинах, но графен предлагает гораздо более высокие характеристики при гораздо более низком коэффициенте нагрузки, заменяя 1-2% технического углерода только 0,01% графена», - объясняет Терренс Баркан, исполнительный директор The Graphene Council (Нью-Берн, Северная Каролина, США), отраслевой ресурс и организация поддержки.

Исследователи намеревались разработать эти материалы, синтезируя сотни двумерных слоистых наноматериалов за последнее десятилетие из полимеров, металлов и аллотропов углерода, таких как графен (см. «Типы и определения наноматериалов»). Эти двумерные наноматериалы затем могут быть объединены, сшиты вместе, уложены друг на друга и / или скомпонованы, чтобы сформировать почти бесконечное множество трехмерных архитектур для создания новых, многофункциональных материалов. Графен и другие 2D-наноматериалы были объединены в 3D-архитектуры с большими объемами пор, низкой плотностью, повышенными механическими свойствами, высокой удельной площадью поверхности, быстрым переносом электронов и масс (используется для охлаждения очень горячих поверхностей), а также уникальными оптическими свойствами и возможностями фотоники. .

Первые участники продвигаются вперед

Вертикально ориентированные пленочные УНТ NanoStitch были представлены компанией N12 Technologies (Сомервилль, Массачусетс, США) в 2015 году. При прокладке в композитные ламинаты NanoStitch увеличивает прочность на межслойный сдвиг (ILSS) на> 30% и сжатие после удара (CAI) на 15%. . CW сообщила в 2018 году, что N12 Technologies согласилась включить линию по производству непрерывной пленки CNT шириной 60 дюймов в Исследовательском институте Дейтонского университета (UDRI, Дейтон, Огайо, США) в качестве своего второго производственного предприятия. «Сейчас мы полностью проверили производственные операции на предприятии в Кеттеринге, штат Огайо, - говорит Кристофер Гулдстон, директор по развитию производства N12, отмечая, что компания по-прежнему имеет свой корпоративный штаб и штаб-квартиру приложений в Сомервилле. По его словам, одним из самых ярких моментов в области применения NanoStitch в 2019 году станет то, что он станет официальным партнером по технологиям композитов для команды Santa Cruz Syndicate World Cup Mountain Bike Team. «После совместной разработки по внедрению NanoStitch в конструкции велосипедов Santa Cruz Syndicate в этом сезоне участвует в гонках на ударопрочных колесах, армированных NanoStitch», - говорит Гулдстон. «N12 продолжает применять NanoStitch для улучшения ударных, компрессионных, сдвиговых и усталостных свойств композитов для различных рынков, включая аэрокосмическую промышленность и потребительские товары. Мы также активизировали разработку многофункциональности, используя высокую проводимость вертикально ориентированных УНТ для электростатического заземления, чувствительности к деформации и нагрева поверхности ».

Термопластический нанокомпозит заменяет алюминий

Между тем, один из первых коммерческих термопластов Нанокомпозиты были запущены ранее в 2019 году компанией Alpine Advanced Materials LLC (Даллас, Техас, США). HX5 - это высокоэффективный материал, предназначенный для замены алюминия 6061 T6 для аэрокосмической промышленности, улучшающий характеристики при снижении веса до 50%. HX5 коммерциализируется по эксклюзивной лицензии от Lockheed Martin Corp. (Бетесда, Мэриленд, США), где продукт был разработан как APEX (Advanced Polymers Engineered for the Extreme) и испытан и испытан в деталях для самолетов, вертолетов, амфибийного транспорта. автомобили, ракеты, ракеты и спутники.

«Alpine Advanced Materials имеет полный доступ и глобальные права на технологию APEX как для военных, так и для коммерческих приложений», - говорит Джон Беннетт, вице-президент по корпоративному развитию Alpine Advanced Materials. «HX5 можно обрабатывать, покрывать, красить, сваривать и склеивать, как металл, но при этом его можно обрабатывать литьем под давлением». Поскольку Alpine в настоящее время не разрешено делиться многими деталями, CW собрал историю развития материала на основе общедоступной информации.

Рис. 2 Брекеты из термопластичных нанокомпозитов. Этот вид спереди переднего разрушающего кронштейна ракеты демонстрирует преимущества литья под давлением с термопластическим нанокомпозитом HX5, снижая стоимость на 93% и вес на 15% по сравнению с исходным алюминиевым сплавом. Источник | ООО "Альпайн Продвинутые Материалы"

Согласно брошюре APEX от Lockheed Martin за 2013 год, HX5 совместим со всей палитрой процессов термопластичных композитов, включая компрессионное формование, экструзию, термоформование, автоматическое размещение волокон, намотку филамента и 3D-печать. Это также позволяет использовать такие методы соединения, как сварка и формовка. Согласно статьям, опубликованным в 2011-2016 годах, за разработкой термопластичного нанокомпозита наблюдает доктор Слейд Гарднер, ныне главный технологический советник Alpine Advanced Materials и ранее научный сотрудник Lockheed Martin по передовым технологиям и материалам для компании Lockheed Space Systems Co. Гарднер собрал команду исследователей, которые разработали рецептуру APEX к 2008 году и создавали прототипы деталей для клиентов к 2009 году. Команда начала производство прототипов аппаратного обеспечения космического корабля в 2010 году, в том числе переднего разрушающего кронштейна для ракет, который был на 93% дешевле и на 15% легче, чем базовый алюминиевый ( Рис.2). «Срок изготовления алюминиевой детали составлял 28 дней; и наоборот, мы отлили 300 деталей APEX за один рабочий день », - сказал Гарднер в новостной статье Lockheed в 2014 году.

Вид сзади на кронштейн из термопластического нанокомпозита. Источник | ООО "Альпайн Продвинутые Материалы"

Команда начала работу по объединению литого под давлением APEX с длинноволокнистыми композитами для создания гибридных структур, которые предлагают максимальную доступность и высокую производительность. В одном приложении - недорогом корпусе твердотопливного ракетного двигателя нового поколения - 40 носовых обтекателей ракеты были отлиты под давлением в две рабочие смены, чтобы продемонстрировать возможности крупногабаритных деталей. «Наши носовые обтекатели позволяют сократить затраты на 98% и сократить время выполнения заказа на 99%», - сказал Гарднер. В 2011 году APEX была одобрена для замены более дорогого армированного непрерывным волокном композитного материала в обтекателях законцовки крыла истребителя F-35. Этот материал также использовался в более чем 1000 зажимов, которые стабилизируют основную конструкцию спутника A2100, а также для зажимов, кронштейнов и кабельных лотков в других продуктах Lockheed противоракетной обороны.

Гарднер описал материал APEX как армированную короткими волокнами и нановолокном смесь «ультраполимера». Это также объясняется как платформа, не ограниченная одним полимером, что позволяет создавать индивидуализированные производимые рецептуры, включая использование непрерывных тканых и однонаправленных волоконных армирующих элементов. HX5 прошел испытания на огнестойкость, дымность и токсичность (FST) для салонов самолетов и испытание на эксплуатационные характеристики при высоких температурах при 520 ° F / 270 ° C.

«У Alpine есть планы по коммерциализации различных специальных материалов, но HX5 - наш флагманский продукт в обозримом будущем», - говорит Беннетт. Компания не продает материал HX5, но разрабатывает и производит детали на заказ. «Мы создаем прототипы деталей HX5, которые будут использоваться во многих отраслях», - добавляет он, отмечая замену алюминия в коммерческих самолетах и винтокрылых машинах с особым упором на интерьеры и детали для облегчения, что, в свою очередь, снижает выбросы углерода. HX5 хорошо подходит для модернизации алюминиевых или обычных композитных сборок, чтобы уменьшить количество деталей.

Хотя первые детали HX5 будут отливаться под давлением, Alpine планирует использовать другие передовые производственные процессы, такие как литье под давлением. «Alpine также по-прежнему привержена повышению конкурентоспособности Соединенных Штатов за счет участия в многочисленных программах оборонного развития», - говорит Беннетт.

Нано-CMC для гиперзвука

Еще дальше от земли и на гораздо более высоких скоростях появляется еще одна развивающаяся область применения наноматериалов:композиты с нанокерамической матрицей (КМК) для гиперзвука. Гиперзвук - это аэродинамический термин, обозначающий скорости, намного превышающие скорость звука, обычно менее 5 Маха. В более широком смысле гиперзвуковые технологии - это категория военного оружия и транспортных средств, предназначенных для передвижения на гиперзвуковых скоростях. Такие технологии разрабатываются во всем мире, в том числе в США

Для скоростей, превышающих 5 Махов, требуются легкие конструкционные материалы, которые могут выдерживать температуру 2480 ° C без плавления и деформации, а также противостоят эрозии и ударам. Это означает, что они должны быть твердыми, механически прочными и устойчивыми к разрушению. Этим транспортным средствам также требуются определенные электрические и тепловые свойства для проведения электричества и / или экранирования закрытых компонентов. Даже новейшие технологии обработки металлов не могут удовлетворить все эти требования.

Огнеупорная керамика, в том числе карбиды металлов, нитриды металлов и бориды металлов, обладает легкостью и прочностью, чтобы работать в таких экстремальных условиях, но для их синтеза и уплотнения требуется высокое давление и температура выше 1980 ° C, что делает их энергоемкими и дорогостоящими. Чистая огнеупорная керамика тоже слишком хрупкая.

Лаборатория военно-морских исследований США (NRL, Вашингтон, округ Колумбия, США) использует свой опыт в разработке новых, жаропрочных и огнестойких фталонитриловых смол для разработки потенциально недорогого метода прямого изготовления огнеупорной керамики нанокристаллической формы. В технологии используются новые полимерные соединения для синтеза и уплотнения этой керамики на месте за один этап без необходимости спекания керамических порошков при высоких давлениях и температурах. Этой разработкой руководит д-р Мэтью Ласкоски, химик-исследователь NRL и исполняющий обязанности руководителя отдела передовых материалов, и он изложен в своей статье 2018 года «Лаборатория морских исследований разрабатывает композиты для новых платформ», опубликованной в Vol. 5, No. 2 Naval Science and Technology Future Force журнал.

В этом процессе новая богатая углеродом смола с химическим составом полифенольного типа смешивается с металлическими порошками с помощью шаровой мельницы - распространенного метода, используемого при обработке наноматериалов. Полученный предшественник керамики можно прессовать в диски, конусы, сферы или другие формы, специфичные для конкретного применения. Процесс реактивной инфильтрации расплава - такие процессы обычно используются для производства (CMC) - производит уплотненные карбиды в печи без давления, заполненной аргоном, при температуре 1370 ° C. Таким образом, плотные карбиды образуются в одностадийной реакции при более низкой температуре, чем при обычных технологиях спекания и горячего прессования и без них. Поскольку размер кристаллов карбидов составляет менее 40 нанометров, получаемая нанокерамика не такая хрупкая, как материалы с крупнозернистой структурой.

Другое преимущество состоит в том, что термореактивный полимер действует как плавкий источник углерода, который вступает в реакцию с частицами металлического порошка. Это также способствует армированию керамики металлами, углеродными волокнами и вторичной керамикой. (Пример вторичной керамики можно увидеть на рис. 1 (E), где двухфазный композит включает первичную керамическую матрицу и вторичное керамическое армирование.) Полученные в результате CMC обеспечивают возможность для дальнейшего контроля механических, тепловых, электрических и абляционных свойства.

По словам Ласкоски, тугоплавкие карбиды, такие как карбид циркония и карбид титана, не подвержены воздействию чрезвычайно высоких температур и невосприимчивы к огню, плазме или атмосферному нагреву во время сверхскоростных путешествий. Однако нанокристаллическая керамика NRL, полученная из полимеров, выходит за рамки карбидов и включает богатые азотом смолы, которые могут реагировать с металлами с образованием нитридов металлов. Компания NRL разработала композиты из нитрида кремния, нитрида циркония и диборида титана, а также методы усиления полученных КМЦ прочными волокнами. Эта огнеупорная керамика обладает высокой прочностью, термической стабильностью и переменной электрической и теплопроводностью, что позволяет им соответствовать требованиям, предъявляемым к компонентам гиперзвуковых транспортных средств.

Двигатели таких транспортных средств поглощают большое количество тепла и должны эффективно его рассеивать, что не может обойтись даже в самых современных металлических сплавах без потери прочности и структурной целостности. Ласкоски утверждает, что компоненты из нитрида и борида металла более подходят для решения этой проблемы, в то время как композиты из нитрида кремния предлагают потенциал для создания высокопрочных, устойчивых к окислению коммуникационных обтекателей. NRL разрабатывает технологию аддитивного производства, которая будет включать наноструктуры в эти материалы и дополнительно настраивать диэлектрические, тепловые и электромагнитные экранирующие свойства с более высоким разрешением, чем это возможно с доступными в настоящее время материалами.

Токсичность нанокомпозита и безопасное обращение

Поскольку наноматериалы меньше, чем клетки человеческого тела и клетки крови, существуют опасения по поводу их токсичности не только из-за воздействия на рабочих во время производства и обработки материалов, но и при механической обработке, шлифовке и переработке деталей. Совет Graphene недавно опубликовал веб-семинар, на котором Национальный институт безопасности и гигиены труда (NIOSH, Вашингтон, округ Колумбия, США) обсудил эти вопросы и перечислил свои ресурсы, включая три публикации 2018 года:«Защита рабочих во время эксплуатации реакторов с наноматериалами», «Защита рабочих. во время работы с наноматериалами »и« Защита рабочих во время промежуточной и последующей обработки наноматериалов ».

NIOSH заявляет, что он завершил обширные токсикологические исследования только нескольких наноматериалов, включая углеродные нанотрубки (УНТ). Поскольку крысы и мыши, подвергавшиеся воздействию УНТ и углеродных нановолокон (УНВ), демонстрировали стойкое воспаление легких, опухоли и фиброз (прогрессирующее рубцевание легких, затрудняющее дыхание), NIOSH подчеркивает, что важно контролировать воздействие на рабочих на протяжении всего производства наноматериалов. Сбор наноматериалов из реакторов и очистки реакторов приводит к потенциально высокому воздействию. Рабочие также могут подвергаться воздействию во время распыления и механической обработки (например, шаровой мельницы), а также при работе с наноматериалами для взвешивания, упаковки и смешивания / компаундирования. NIOSH заявляет, что контроль воздействия на рабочих представляется возможным с помощью стандартных методов, включая ограждение источника, местную вытяжную вентиляцию, средства индивидуальной защиты (СИЗ) и передовые методы очистки и ухода за мелкими твердыми частицами.

Рекомендуемый NIOSH предел воздействия (REL) для CNT / CNF ниже 1 мкг / м 3 как 8-часовое средневзвешенное значение (TWA). Аналитические методы, такие как сканирующая и просвечивающая электронная микроскопия (SEM, TEM), могут использоваться для обеспечения поддержания этого порога. NIOSH особо рекомендует использовать допустимый предел воздействия (PEL) OSHA для графита (5000 мкг / м 3 ) или технический углерод (3500 мкг / м 3 ), а также что необходимы дополнительные исследования, чтобы полностью охарактеризовать риски для здоровья, связанные с CNT и CNF, включая долгосрочные исследования на животных и эпидемиологические исследования у рабочих.

«CNT были достаточно хорошо изучены», - говорит Джо Энн Шаткин, президент Vireo Advisors LLC (Бостон, Массачусетс, США), консалтинговой компании по охране труда и технике безопасности. «Десять лет назад мы не знали, но теперь исследования показывают, что более серьезная токсичность, как мы опасались, на самом деле не материализовалась». Она отмечает, что озабоченность по поводу наноматериалов с высоким аспектным отношением, таких как УНТ, заключается в том, что они ведут себя как канцерогенные кремнеземные и асбестовые волокна. «Но на данный момент очень немногие исследования материалов УНТ соответствуют этой парадигме волокна», - объясняет она. «Однако есть еще много проблем. В основном мы тестировали нетронутые наноматериалы, не функционализированные по мере их использования. Неопределенность остается, потому что наноматериалы очень разнообразны по составу, форме и функционализации ». Все эти факторы могут влиять на токсичность, включая используемый метод функционализации и химический состав. «Вы создаете свойства, которые заставляют УНТ лучше реагировать с полимером, но мы не знаем, как это влияет на взаимодействие материала с кровью или клетками организма», - говорит она. Мы еще не находимся на этапе прогнозирования. Это то, что мы сейчас исследуем. можем ли мы предложить стандартизированную модель для оценки воздействия и токсичности, учитывающую все эти переменные? »

Шаткин описывает проделанную работу и ряд стандартных методов испытаний, разрабатываемых Американским обществом испытаний и материалов (ASTM, Коншохокен, Пенсильвания, США) и Американским национальным институтом стандартов (ANSI, Вашингтон, округ Колумбия, США). «Группа разработки нанотехнологических стандартов ISO / ANSI TC 229 имеет десятки стандартов для тестирования наноматериалов, - говорит она, - а также методы охраны труда и техники безопасности, такие как проведение SEM и TEM для измерений распределения частиц относительно PEL и REL. . » Шаткин отмечает, что и ISO, и ASTM разрабатывают стандарт, который рассматривает риск высвобождения наноматериалов из композитов при механической обработке, шлифовании и других вторичных операциях. Здесь, по крайней мере, дан предварительный зеленый свет. Шаткин говорит, что работа, выполненная отраслевым консорциумом NanoRelease, показывает, что шлифование и обработка деталей, содержащих наноматериалы, не представляют новых угроз для здоровья и безопасности. «Вы действительно получаете высвобождение наноматериалов, но они связаны с полимером, а не со свободными наночастицами», - объясняет она. «Итак, наших текущих рекомендаций по твердым частицам при механической обработке композитов достаточно». Однако компании, особенно с ограниченными рабочими и ресурсами, могут не рассматривать пыль от механической обработки как серьезную угрозу для здоровья. Таким образом, они не всегда могут следовать рекомендациям и передовой практике в отношении СИЗ и респираторов, не говоря уже о кожухах и вентиляционном оборудовании. But because there is still uncertainty, such complacency isn’t an option when working with nanomaterials.

Nanocomposites are indeed enabling higher performance, greater multifunctional capabilities and potentially lower-cost and lighter-weight structures for numerous applications and markets. “There is a huge opportunity for benefit with nanomaterials, and we’ve learned a lot,” says Shatkin, “but there’s still a lot of uncertainty. Our best path forward is to be cautious, minimize exposure and make sure, as much as possible, that we make manufacture, handling and use as safe as possible.”

Verifying producers and supporting developers

One of the challenges facing a dynamic, fast-maturing technology is to build trust in the supply chain. To that end, the Graphene Council is working to mature the global supply chain through its Verified Graphene Producer program. Versarien plc (Cheltenham, U.K.) is the first graphene supplier to successfully complete this independent, third-party verification system that involves a physical inspection of the production facilities and review of the entire production process and safety procedures. “We also take random samples of their products and submit them for blind testing to be rigorously characterized at the National Physical Laboratory (NPL, Teddington, U.K.), a world-class institution that follows ISO/TR 19733:2019 for Nanotechnologies,” says the Graphene Council’s Barkan. NADCAP is an analogous audit program long used by the aerospace industry for the same purpose. “Without this type of program, customers have no clue what they are getting when they buy and receive graphene products,” says Barkan. “Our Verified Graphene Producer program is an important step to provide a level of confidence in the both products and producers worldwide.”

The Graphene Council also works to improve development of graphene applications. “We connect companies with resources to help them quickly navigate products, producers, materials science and testing for faster, more successful development,” says Barkan. “We also provide independent, third-party advisory services to help companies that want to use graphene, but don’t know where to start. We not only have reach into our formal members, but also track more than 200 companies involved with graphene worldwide. We monitor what is being developed and the latest scientific and research results, helping to understand what type of graphene to use, how to functionalize and disperse it and how to test for performance.” He notes a close relationship with the Graphene Engineering &Innovation Center (GEIC) at the University of Manchester (Manchester, UK), where graphene was first discovered. “This is a rapid prototyping center,” says Barkan, “and helps us to leverage what graphene can do.”

Смола

- Были близки к решающему прорыву в прозрачности цепочки поставок

- Три веских аргумента в пользу гибкой цепочки поставок

- Подходит ли блокчейн для цепочки поставок?

- Когда будет готов блокчейн для цепочки поставок?

- Изменение цепочки поставок и логистики для повышения устойчивости

- Безопасность вашей цепочки поставок на будущее для перехода к новому нормальному состоянию

- Модернизация цепочки поставок для улучшения качества обслуживания клиентов

- Как подготовиться к следующему нарушению цепочки поставок

- Готова ли ваша компания к предупреждению о соответствии цепочки поставок?

- Четыре аспекта цепочки поставок после коронавируса