Прокатка стали и основного оборудования в прокатном стане повышенной проходимости

Прокатка стали и основного оборудования на прокатном стане повышенной проходимости

Большая часть металлопродукции прокатывается из литых изделий на машине непрерывного литья заготовок посредством ряда операций прокатки и чистовой обработки. Процесс называется простой прокаткой, когда два валка одинакового диаметра и с осью, лежащей в одной плоскости, вращаются в противоположных направлениях с одинаковой скоростью вращения, а прокатываемый материал однороден по своим механическим свойствам и на него действуют только силы со стороны роллы.

Прокатка является наиболее важным процессом обработки металлов давлением. Более 95 % черных и цветных металлов и сплавов обрабатываются до годной формы методом прокатки. Используемые формы металлопроката:пластины, листы, полосы, фольга и различные сечения, такие как рельсы, балки, швеллеры, уголки, прутки, стержни, бесшовные трубы и т. д. Двумя распространенными процессами прокатки являются горячая прокатка и холодная прокатка.

Основная функция стана горячей прокатки заключается в повторном нагреве слитка/заготовки/блюм/сляба (стальной подвижной состав) близкой к температуре выдержки, а затем прокатке их в более тонкие и более длинные прокатные клети, приводимые в действие электродвигателями. Стальной подвижной состав нагревается примерно до 1250°С в нагревательных печах, используя в качестве основного источника энергии твердое/жидкое/газообразное топливо. Нагретый стальной прокат прокатывают в черновом стане в несколько проходов, где его размеры уменьшаются, длина увеличивается, а форма изменяется. Этот процесс продолжается в промежуточных и чистовых станах также в несколько проходов в каждом стане. По мере прокатки длина изделия увеличивается, размер материала уменьшается, а скорость увеличивается после каждой клети и является максимальной в конце.

При горячей прокатке материал прокатывают при температуре выше температуры его рекристаллизации. Преимущество горячей прокатки двоякое. Во-первых, при повышенной температуре снижается прочность прокатываемого материала. Таким образом, сила сжатия, необходимая для деформации, сравнительно меньше, и, следовательно, для операции прокатки можно использовать прокатную клеть меньшей мощности. Второе преимущество прокатки материала при температуре выше температуры его рекристаллизации состоит в том, что можно придать большую пластическую деформацию без деформационного упрочнения. При деформационном упрочнении деформационное напряжение увеличивается, так как происходит все большая и большая деформация, делающая материал твердым и хрупким. В результате материал становится все труднее деформироваться, а запредельная деформация приводит к различным неисправностям или дефектам.

Процесс прокатки, как правило, включает в себя механические усилия, которые прикладывают к металлической поверхности через серию валков для получения определенных форм и размеров путем уменьшения размера (ширины и толщины). Слиток или непрерывнолитое изделие в виде заготовок, блюмов или слябов являются основными материалами для производства широкого ассортимента форм методом горячей прокатки. Многие из этих продуктов являются исходным материалом для последующих производственных операций, таких как ковка, обработка листового металла, волочение проволоки, экструзия, механическая обработка и т. д.

Технология прокатки — это не только теория прокатки, она состоит из технологий синтеза, таких как аппаратные технологии прокатных станов или прокатных валков, методы измерения для наблюдения за состоянием прокатки, основанные на металлургии программные методы для обработки материалов, методы управления для получения высокой точная толщина и форма проката, а также методы смазки для увеличения срока службы валков и снижения нагрузки на прокат. Лучшая технология прокатки реализуется не только с помощью теории прокатки, но и стимулируется развитием соседних технологий.

Крутящий момент и мощность являются двумя важными компонентами качения. Крутящий момент — это мера силы, прилагаемой к валкам для создания вращательного движения, в то время как мощность прикладывается к прокатному стану за счет приложения крутящего момента к валкам и посредством натяжения заготовки. В прокатном стане мощность расходуется главным образом четырьмя способами, а именно:(i) энергия, необходимая для деформации стали, (ii) энергия, необходимая для преодоления силы трения, (iii) мощность, теряемая в шестернях и системе передачи мощности. и (iv) электрические потери в различных двигателях.

Необходимо определить график проходов (включая черновой график и номер прохода), чтобы получить заданную форму и толщину из определенного исходного материала. Есть два способа сделать это. Один из них - это метод принятия решения путем поиска расписания проходов на основе прошлых данных, а другой - метод принятия решения путем расчета расписания проходов с помощью теории качения. Во втором методе график проходов рассчитывается вблизи предела производительности прокатного стана с использованием нагрузки прокатки и крутящего момента, и принимается решение скорректировать расчетный график проходов таким образом, чтобы прокат приобретал требуемую форму и размеры при прокатке. на последнем проходе. Первый метод показывает прочность для условий прокатки в диапазоне, в котором он вообще имел прошлый опыт, но он бесполезен в случае, когда необходимо прокатывать совершенно новую марку стали, продукт и размер, поскольку условия значительно отличаются. из прошлого опыта.

В процессе прокатки остаточная деформация достигается за счет того, что материал подвергается высокому сжимающему напряжению, позволяя материалу проходить через зазор между двумя вращающимися цилиндрическими валками. Валки могут быть плоскими или желобчатыми и удерживаются на фиксированном расстоянии друг от друга. Валки вращаются в противоположном направлении с помощью системы электропривода (двигатель, редуктор, шпиндель и муфты). В зависимости от направления вращения валков исходный материал поступает в зазор между валками с одного конца и выходит с другого конца с уменьшенным поперечным сечением, при этом площадь зазора между валками остается меньше площади поперечного сечения валков. исходный материал (подвижной состав). Для получения желаемой окончательной формы прокатанного материала, как правило, необходимо пропустить материал через несколько групп вращающихся валков. Во время каждого прохода стальной подвижной состав проходит через различный набор межвалковых зазоров с уменьшающейся площадью поперечного сечения.

Сортовой прокат обычно прокатывают в несколько проходов, количество которых определяется соотношением сечения исходного исходного стального материала и конечного сечения готового проката. Площадь поперечного сечения уменьшается при каждом проходе прокатки, а форма и размер прокатываемого стального материала постепенно приближаются к желаемому профилю.

Вся сборка валков, установленных на подшипниках, удерживается в подшипниковых блоках (называемых подушками), которые, в свою очередь, удерживаются между зазорами двух литых рам (называемых корпусами) со средствами регулировки зазора валков и механизмом привода валков. Вся установка называется клетью прокатного стана. Одна или несколько прокатных клетей в сочетании с другим необходимым и сопутствующим оборудованием для получения готового проката из одной или аналогичной группы исходных материалов называется прокатным станом.

Внедорожный прокатный стан

В более широком смысле прокатный стан состоит из набора прокатных клетей и ряда оборудования, выполняющего как прокатные, так и вспомогательные операции. Нагретый стальной материал из нагревательной печи подается на прокатный стан, где выполняются различные операции. Эти операции состоят из (i) прокатки нагретого стального материала в стане, (ii) переноса прокатываемого материала с одной прокатной клети на другую, (iii) поворота или скручивания и резки материала в случае некоторых станов, (iv) транспортировка стального изделия после прокатки, (v) охлаждение прокатанного материала на охлаждающей платформе на некоторых заводах, (vi) резка, маркировка или штамповка проката и (vii) обрезка, упаковка и транспортировка на склад готового продукта.

Прокатный стан называют прокатным станом повышенной проходимости из-за расположения валковых клетей. В этих прокатных станах центральные линии валковых клетей параллельны друг другу, а прокатываемый материал смещается перпендикулярно направлениям прокатки. На этих станах используются передаточные столы и столы для салазок, чтобы изменить направление движения заготовки и передать ее от одной прокатной клети к другой. Одной из характеристик беговых станков является то, что заготовки должны быть достаточно короткими, чтобы одна деталь могла покинуть клеть прокатного стана до того, как на нее будет перемещена другая.

В прокатных станах прокатные клети расположены рассредоточенно. Эти станы основаны на концепции непрерывной прокатки, но клети расположены так далеко друг от друга, что деталь должна покинуть один комплект валков, прежде чем попасть на следующий. Такие станы полезны для прокатки профилей, которые из-за размера или формы не подходят для кольцевой прокатки.

Обычно на прокатных станах повышенной проходимости используются прокатные клети двух типов. Эти трибуны бывают двухэтажными и трехъярусными. Данная классификация клетей основана на способе размещения валков в корпусах. Обычно двухвалковая клеть состоит из 2 валков, расположенных один над другим. Точно так же 3-валковый стан имеет 3 валка, расположенных один над другим. На 2-валковой клети установлено два валка. Тот, который находится сверху, известен как верхний вал, а другой — как нижний вал. На станах с 2-валковыми клетями прокатка осуществляется только в одном направлении. В случае прокатки в обратном направлении стан должен быть реверсивным. Если стан не реверсирован, то используется двухвысокая клеть пуловерного типа. В этом случае стальной материал после прокатки в проходе перемещается на сторону подачи, как правило, поверх валков для дальнейшей прокатки в следующем проходе.

В клети с тремя валками есть три валка, состоящие из верхнего, среднего и нижнего валков. Стальной материал подается в одном направлении через два вала, а затем в обратном направлении через другую пару. Средний вал является общим при каждом кормлении. 3-валковые клети используются для изменения направления прокатки стального прутка без изменения направления вращения двигателя и зубчатого привода. Один зазор (между нижним и средним валками) перемещает пруток в одном направлении, а другой зазор (между верхним и средним валками) ведет заготовку в другом направлении. Для перемещения стержня с высоты нижнего зазора на верхний зазор можно использовать наклонный стол. Также используются другие методы перемещения стержня, например, подъемный стол, который перемещает весь стол вверх и вниз.

В двухвалковых клети приводится в действие либо один из валков (верхний или нижний), либо оба валка. В клети с тремя валками приводятся в движение один или два валка, а уравновешивающие валки вращаются за счет трения. В случае двух валков, приводимых в действие в трехвалковой клети, обычно приводятся в движение верхний и нижний валки, а средний валок приводится в движение трением.

В прокатном стане кросс-кантри прокатные клети расположены таким образом, что заготовка никогда не находится более чем в одной прокатной клети одновременно. Поскольку прокатные клети расположены бок о бок, заготовка перемещается сбоку к валкам различных клетей. На многих кроссовых станах прокатка заготовки происходит в обоих направлениях. На таких станах, поскольку направление прокатки меняется после каждого прохода, это положительно сказывается на качестве проката.

При каждом проходе происходит уменьшение сечения и соответствующее увеличение длины. Это означает, что должны быть доступны средства для захвата самого длинного куска стали на каждой клети, и, естественно, это относится к обеим сторонам стана.

Существуют ограничения на максимальное обжатие, которое может быть достигнуто в стане повышенной проходимости с использованием одного привода, особенно когда он сконструирован так, что в прокатном стане одновременно прокатывается более одного куска стали. Следовательно, размер поступающего стального материала обычно довольно мал. Кроме того, в таких станах 2-валковые клети могут быть установлены таким образом, чтобы верхний валок первой клети соответствовал по высоте нижнему валку второй клети и т. д., что позволяет обрабатывать деталь попеременно вперед и назад вдоль линия стенда. Если в одной и той же сборке кросс-кантри имеется комбинация двухвалковых и трехвалковых клетей, центральный валок трехвалковой клети соответствует ведомому валку связанной двухвалковой клети.

Альтернативный вариант заключается в том, что перед кроссовыми клетями должна стоять одна черновая клеть, в которой выполняется только нечетное количество проходов (скажем, от 3 до 5), а затем сталь может быть передана в кроссовые клети. Эта компоновка также может использоваться для прокатки входного материала большего поперечного сечения.

На станах поперечной прокатки, как и на любых других станах горячей прокатки, прокатка производится выше температуры рекристаллизации стального материала. При прокатке на этих станах зерна, которые деформируются в процессе прокатки, рекристаллизуются, сохраняют равноосную микроструктуру и препятствуют деформационному упрочнению стального материала. При этом типе прокатки горячекатаный стальной продукт имеет очень небольшую направленность механических свойств и остаточных напряжений, вызванных деформацией.

Кроссовая планировка стана применяется для прокатных станов малой мощности. Эта планировка обычно используется из-за ограниченного пространства, доступного для мельницы. Тип компоновки прокатного стана для пересеченной местности ограничивает максимальную длину стального изделия, которое может быть прокатано с прокатного стана.

Внедорожные станы обычно представляют собой станы горячей прокатки, которые используются для прокатки фасонных стальных изделий, таких как круги, арматурные стержни, квадраты, листы или профили и т. д. Фасонные стальные изделия обычно известны под общим названием «длинный прокат». На прокатных станах используются режущие, обрезные станки и инструменты. Большинство прокатных станов являются открытыми, двухвалковыми или трехвалковыми. Механическая связь между двигателем прокатного стана и прокатными клетями представляет собой либо клиновидный ремень со шкивом, либо тип редуктора скорости. Система имеет маховик для защиты от колебаний нагрузки.

Основное оборудование – Ниже приведено основное оборудование прокатного стана повышенной проходимости.

Нагревательная печь

Нагревательная печь является основным потребителем тепловой энергии. Эксплуатационные характеристики печи играют жизненно важную роль в общем процессе прокатного стана. Нагревательная печь оснащена оборудованием для сжигания, таким как горелки и системы рекуперации отработанного тепла. Другое сопутствующее оборудование включает в себя систему загрузки и разгрузки, такую как толкатель, экстракторы и т. д. Типичная нагревательная печь имеет зоны предварительного нагрева, нагрева и выдержки для постепенного повышения и поддержания желаемого температурного профиля подвижного состава для процесса прокатки.

Нагревательные печи можно классифицировать по нескольким признакам. Классификация основана на (i) методе нагрева, при котором нагревательные печи могут быть пламенными или электрическими, при этом топочная печь может работать на угле, жидком топливе или газе, (ii) механизме рекуперации тепла, в котором нагревательные печи могут быть классифицированы как чаще используются регенеративные или рекуперативные с рекуперативным типом нагревательных печей, и (iii) метод загрузки, при котором нагревательные печи могут быть как периодического, так и непрерывного типа. В нагревательных печах периодического действия загружаемый материал остается в фиксированном положении на горне до тех пор, пока не нагреется до температуры прокатки. В нагревательных печах непрерывного типа загружаемый материал проходит через печь и нагревается до температуры прокатки по мере продвижения внутри.

Нагревательные печи непрерывного действия могут быть дополнительно классифицированы в зависимости от движения стальной массы в зонах нагрева. К наиболее популярным типам печей непрерывного действия относятся толкательные, с вращающимся подом, с шагающим подом, с шагающим подом или с роликовым подом. Большинство прокатных станов оснащены нагревательными печами непрерывного типа.

В непрерывной нагревательной печи прокатываемый материал вводится с одного конца (загрузочный или загрузочный конец), он проходит через печь и выгружается с другого конца (разгрузочный конец).

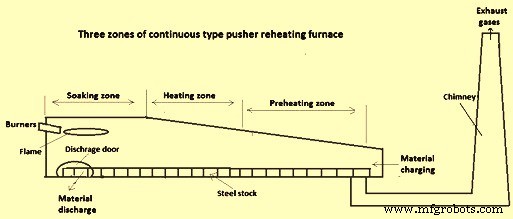

По длине печи существует температурный градиент. Как правило, материал и дымовые газы движутся навстречу друг другу. В зависимости от температурного градиента печь непрерывного действия разделена на три зоны, а именно (i) зону предварительного нагрева, (ii) зону нагрева и (iii) зону выдержки (рис. 1).

Рис. 1. Трехзонная печь непрерывного нагрева толкающего типа

Нагревательные печи непрерывного действия дополнительно классифицируются в зависимости от (i) количества зон нагрева (от одной до пяти, верхняя или верхняя-нижняя), (ii) способа перемещения материала (толкатель, шагающая балка, шагающий под, вращающийся под или роликовый под). пода), (ii) основанная на рекуперации тепла нагревательная печь может быть как регенеративной, так и рекуперативной.

Толкательные нагревательные печи чаще используются в прокатных станах бегового типа. В толкательных этих печах холодная заготовка выдвигается вперед с помощью толкателей со стороны загрузки. Эти печи предназначены для нагрева заготовок/карандашных слитков или небольших секций блюмов. Поды толкательных печей, как правило, имеют короткую длину и наклонены вниз в продольном направлении к разгрузочному концу, чтобы облегчить прохождение стальной массы через печь. Однако в настоящее время толкательные печи еще длиннее с подами длиной до 30 м (метров). Стальной приклад перемещается вперед, толкая последнюю заряженную деталь толкателем на загрузочном конце. При каждом прижатии заготовки из холодной стали к непрерывной линии материала нагретый кусок выгружается на разгрузочном конце через торцевую дверцу на роликовый стол, питающий прокатный стан, или проталкивается через боковую дверцу на рольганг прокатного стана с помощью подходящим ручным или механическим способом, либо извлекается через торцевую дверь с помощью механического экстрактора.

Для увеличения производительности топки вводятся дополнительные зоны горения за счет изменения профиля топки с однозонной на многозонную и размещения горелки более чем в одном месте, например фронтальная, боковая, нижняя. или топочные печи.

Нагревательная печь с двумя зонами сжигания обеспечивает лучшие результаты для температурного градиента, чем печь с одной зоной сжигания. Он состоит из двух зон горения, а именно. замачивание и нагревание. В этих нагревательных печах горелки расположены с передним зажиганием в зоне выдержки и верхним и боковым зажиганием в зоне нагрева. Если требуется подогрев тяжелого материала в нагревательной печи, то можно использовать 3, 4 или 5 зон горения для повышения общего уровня температуры и производительности. Для удовлетворения таких требований в печи обычно предусмотрены две или три зоны нагрева, в каждой из которых установлены горелки. Эта индивидуальная конструкция позволяет иметь более высокую температуру в конце зоны предварительного нагрева, что сокращает длину зоны и увеличивает общую длину высокотемпературных зон. В результате нагрев стальной заготовки в печи происходит более интенсивно.

Преимуществами толкательных печей являются (i) высокая производительность на единицу капитальных вложений, (ii) высокая эффективность площади пода и более высокая удельная производительность на единицу используемой площади, (iii) простота загрузки и разгрузки, (iv) постепенное повышение температуры. позволяет загружать все сорта холодных материалов и (v) лучше контролировать скорость нагрева на всех уровнях температуры. Недостатки, связанные с толкательными печами:(i) ограничивает поперечное сечение шихты, поскольку контактирующая поверхность должна быть квадратной, чтобы избежать скопления внутри печи, (ii) отсутствие гибкости для эффективного нагрева небольшого количества или малой толщины прокатного материала. , (iii) крайне сложно обслуживать полозья с водяным охлаждением, а также ограничивать толщину подвижного состава максимум от 300 до 350 мм при использовании полозьев с водяным охлаждением.

Прокатное оборудование

Внедорожные прокатные станы состоят из ряда устройств, которые в совокупности способствуют легкому и эффективному выполнению процесса прокатки. Некоторое оборудование необходимо для выполнения операции прокатки, в то время как многие из них являются дополнительным оборудованием, используемым для повышения производительности и эффективности стана. Основное оборудование, используемое на этих прокатных станах, описано ниже.

Корпуса мельниц – Корпуса прокатных станов являются одной из наиболее важных конструкций прокатного стана, поскольку они удерживают узел прокатного стана на месте. Кожухи — это элементы прокатного стана, которые удерживают узлы подушек, регулировочные и другие механизмы и сохраняют правильное положение. Таким образом, их конструкция и размеры должны учитывать размеры связанных элементов. Силы, действующие на валки при прокатке, полностью передаются на них через гайки регулировочного механизма. Корпус прокатной клети требует высокой жесткости, достаточной прочности для восприятия нагрузок, простоты конструкции и минимальной стоимости производства. Цельнолитые корпуса простой формы (прямоугольного сечения) применяют для черновых фрез. Такие корпуса называются закрытыми. В некоторых мельницах корпус иногда имеет съемную верхнюю часть для легкого снятия валков, особенно в линейных мельницах. Такие корпуса называются корпусами открытого типа (верхние балки соединены болтами со стойками). Эти типы кожухов используются при частой смене роликов.

Подшипники мельниц – Нагрузка на валки передается на подшипники и их сборку (подушки). Подшипники мельницы можно разделить на три типа.

Первый тип – подшипник скольжения. Подшипник скольжения можно разделить на две категории. Подшипники скольжения с металлической втулкой имеют высокий коэффициент трения и сравнительно небольшой ресурс. Они используются, когда высокие температуры и давления не позволяют использовать другие подшипники. Неметаллические подшипники скольжения обладают всеми преимуществами подшипников скольжения. Кроме того, они недороги и обеспечивают хорошую опору для валков, когда скорость может значительно варьироваться или даже может реверсироваться. Кроме того, коэффициент трения также очень низок. Это наиболее часто используемые подшипники в маломощных мельницах повышенной проходимости.

Второй тип подшипников – это гидродинамические подшипники. Гидродинамические подшипники полностью охватывают шейку валка, а опорные поверхности разделены пленкой жидкости. Имеют низкий коэффициент трения на высоких скоростях. Кроме того, они имеют очень долгий срок службы и требуют мало места. Это привело к их широкому применению в качестве замены подшипников качения во многих нереверсивных клетях. Однако их использование ограничено приложениями, где скорости относительно высоки и почти постоянны. Эти типы подшипников используются там, где нагрузки очень высоки из-за высоких обжатий, таких как плоские мельницы, проволочные станы.

Третий тип подшипников – это подшипники качения. К таким подшипникам относятся все типы подшипников с контактом качения. Однако в прокатных станах в многорядных рядах используются только конические роликоподшипники. Принципиальным преимуществом подшипников качения является низкое трение и их способность работать на малых скоростях.

Роллы – Валки, как правило, являются основными и очень дорогостоящими расходными материалами прокатного стана. Они являются наиболее важной частью прокатного стана. Деформация металлической заготовки осуществляется непосредственно валками. Напряжения прокатки в первую очередь воздействуют на валки, а затем передаются на другие участки стана. Поэтому валки должны были быть более твердыми и устойчивыми к деформации, чем обрабатываемый металл.

Фасонные изделия прокатываются между желобчатыми валками. Канавки нарезаются на токарно-валковом станке. На сопряженных валках эти канавки образуют проходы, через которые пропускают стальной материал для получения заданного поперечного сечения. Прежде чем получить окончательную форму, прокатываемый стальной материал проходит множество проходов. Проходы валком классифицируются как (i) черновой проход или проход с разбивкой, (ii) ведущий проход и (iii) чистовой проход. Черновые проходы предназначены для уменьшения площади поперечного сечения. Лидерные проходы постепенно приближают поперечное сечение к окончательной форме, в то время как чистовой проход придает стальному материалу его окончательное или требуемое поперечное сечение.

Поскольку валки используются для прокатки стали в прокатном цехе, их производительность зависит от многих факторов, в том числе от используемых материалов и нагрузок, которым они подвергаются во время эксплуатации. На конструкцию валка влияют ограничения, накладываемые нагрузкой прокатки, прочностью валка и крутящим моментом, доступным для прокатки. Материал валков должен выдерживать нагрузки, которые пластически деформируют подвижной состав, не подвергаясь при этом пластической деформации.

Деформация металлической заготовки осуществляется непосредственно валками. Напряжения прокатки в первую очередь прикладывают к валкам, а затем передаются на другие участки стана. Следовательно, валки должны были быть более твердыми и устойчивыми к деформации, чем обрабатываемый металл. Будут ли железные или стальные валки использоваться в конкретной прокатной клети, зависит от конкретной задачи, которую они должны выполнять. Важными свойствами, которые следует учитывать при выборе валков, являются ударная вязкость, стойкость к термическому растрескиванию, ударным нагрузкам или износоустойчивость. Выбор любого конкретного валка зависит от таких вопросов, как производственные требования, первоначальная стоимость, требуемое конкретное качество и т. д. Тесное сотрудничество с производителем валков желательно для обеспечения максимально возможного удовлетворения этих требований. Рулоны можно разделить на следующие четыре категории.

Стальные валки – Стальные валки имеют содержание углерода в диапазоне от 0,2 % до 0,3 %. Стальные валки могут быть литыми стальными валками или коваными стальными валками. Валки могут быть отлиты в песчаные формы или отлиты в охлажденную форму. В некоторых валках из литой стали, предназначенных для ответственного применения, корпус валка отлит в охлажденном состоянии, а другие части отлиты в песчаные формы. Некоторые стальные валки имеют высокое содержание легирующих элементов.

Железные валки – Железные валки имеют содержание углерода в диапазоне от 2,5 % до 3,5 %. Железные валки могут быть валками из серого чугуна и валками из легированного железа. Различные типы обычно используемых стальных валков включают (i) прозрачные охлаждающие валки, (ii) неопределенные охлаждающие валки, (iii) чугунные валки с шаровидным графитом и (iv) валки с двойной заливкой.

Валки из карбида вольфрама – эти валки изготавливаются путем прессования и спекания порошкообразного карбида. Обычно они выполнены в виде колец относительно небольшого диаметра, которые можно использовать в сочетании со стальными оправками. Эти валки обычно используются в чистовых клетях проволочного стана.

Композитные валы. Эти типы валов состоят из оправки и элемента кольцевого или втулочного типа, который с термоусадкой насаживается на оправку. Преимущество этих роликов в том, что если кольцо или втулка изношены, оправку можно установить на новый внешний элемент.

Диски – Прокатные станы приводятся в действие электроприводами, и между ними и валками необходимы подходящие линии передачи. Привод состоит из (i) электродвигателя достаточной мощности, (ii) приводных ремней, (iii) маховика, (iv) набора шестерен, (v) шестерни и (vi) муфт. В некоторых мельницах вал соединяет двигатели с коробкой передач, соединенной муфтами на обоих концах. Коробка передач обеспечивает снижение скорости от скорости двигателя до скорости валка. Затем мощность передается на коробку передач, где она распределяется на несколько валов, в зависимости от количества приводимых в действие валков. Обычно двигатели переменного тока (переменного тока) используются на мельницах для бездорожья, поскольку контроль скорости не является важной проблемой для таких мельниц.

Маховик – Маховик – это механическое устройство со значительным моментом инерции, используемое в качестве накопителя энергии вращения. Маховики сопротивляются изменениям скорости вращения, что способствует устойчивому вращению вала. Маховик действует как резервуар, накапливая энергию в период, когда поступление энергии превышает потребность, и высвобождая ее в период, когда потребность в энергии превышает поступление. Маховик обеспечивает эффективный способ сгладить колебания скорости. Запасенная кинетическая энергия зависит от момента инерции массы и скорости вращения.

Ведущий шпиндель – Ведущий шпиндель служит для соединения первичного двигателя с шестернями и может быть универсального типа, как короткосцепным, так и длинным с несущими подшипниками, в зависимости от положения двигателя в компоновке. При коротком соединении можно использовать стандартные гибкие муфты. Ведущий шпиндель крепится к нижней шестерне 2-валковых станов и к центральной шестерне 3-валковых прокатных станов.

Фрезерные шестерни – Шестерни представляют собой шестерни, служащие для разделения мощности, передаваемой приводом, между 2 или 3 валками, приводя в движение соседние валки в противоположных направлениях. В соответствии с более ранней практикой шестерни имели либо цилиндрические зубья, либо разделенную поверхность и зубья цилиндрического типа, расположенные в шахматном порядке, но в настоящее время используются двойные спиральные зубья. Косозубые шестерни обеспечивают более плавный привод, так как некоторые части зубьев постоянно соприкасаются, что обеспечивает непрерывную передачу мощности.

Шпиндели – Шпиндели используются для соединения шестерен с валками прокатного стана, если они не имеют прямого привода. В случае прямого привода шпиндель подключается непосредственно к двигателям. Шпиндели изготавливаются из литой или кованой стали и снабжены на каждом конце качающимися колесами, аналогичными валкам, или универсальными муфтами, в зависимости от типа прокатного стана.

Редукторы/редукторы – Редукторы «редукторы» используются на мельницах, где скорость двигателя выше, чем требуется для валков. В зависимости от требуемого снижения скорости могут использоваться редукторы с 1, 2 или 3 ступенями.

Руководства – Направляющие помогают стальной массе входить и выходить из валков. Они называются входными или выходными направляющими в зависимости от их расположения и обычно крепятся к опоре или скобе, движущейся параллельно роликам и устанавливаемой поперек корпусов. Неподвижные направляющие - это те, которые не имеют движущихся частей и обычно изготавливаются из чугуна, чтобы свести к минимуму опасность или предотвратить появление царапин на подвижном составе. В простейшей форме фиксированная входная направляющая состоит из двух отливок, скрепленных вместе, образующих раструбную коробку. Роликовые направляющие были разработаны, чтобы преодолеть склонность направляющих царапать подвижной состав. Такие направляющие, которые используются, в частности, в качестве входных направляющих, включают одну или несколько пар холостых роликов, профилированных в соответствии с формой подвижного состава.

Ретрансляторы – Ретрансляторы – это устройства, используемые для приема заготовки, когда она выходит из одной клети, и автоматической петли на 180 градусов в соседнюю клеть. This consists of grooved channels or troughs which guide the leading end of the rolling stock through 180 degree or in some cases through an S-shaped path in forward running repeaters. The front end of the stock is driven round the repeater by the succeeding stock until it is gripped by the next stand. The speed matching between the adjacent stands is usually such that the succeeding stand runs slightly slower than the balancing speed which causes the loop to grow in size. The repeating channels are designed to allow the stock to kick out on to a flat table under these conditions.

Roller tables – The roller tables consist of a series of roller either driven by line shafting and bevel gears from a common drive or by individual motors. In some improved designs, the bevel gears have been replaced with spur gears. The roller tables serve to feed the material being rolled into the rolls and receive it from the rolls. Hence they operate under severe conditions of mechanical impact, repetitive short-term duty cycles and dynamic transients (acceleration and decelerations). The roller tables connect the separated stands of large and medium sized mills. There are required on majority of the mills for conveying the rolled stock towards as well as away from rolling stand

Tilting or lifting tables – In large 3-high stand, the rolling stock is required to be mechanically lifted from the pass line of the middle and bottom rolls to the higher pass line of middle and top rolls. To achieve this, the tables on either or both sides of the stand can be designed to tilt.

Shears – There are different types of shears which are used in a rolling mill. The large hydraulically or electrically-driven shears with up-cutting or down-cutting blades are used to crop the segregated and deformed ends of large sections or for dividing the large sections into shorter lengths for rerolling. Pendulum shears are the shears, coupled close to a stand, with blades supported in a frame free to move in pendulum fashion are used to cut moving stock, such as deformed back-ends disappearing into the following stand. Flying shears are those shears which cut the moving stock. This term is normally used to describe the shears in those mills where the rolling stock must be divided at the emerging speed into several lengths. Crop shears are also known as cobble shear. In rolling mills, crop shears are located ahead of repeating trains to remove the deformed or split front ends of stock after roughing. They are generally arranged to remove the head end of the stock, but they can also be set in continuous motion to divide stock into short lengths for clearance when the front end has cobbled further down the train.

Snap shears are usually located with the automatic repeaters. These shears are generally pneumatically operated to snap closed and stay closed until reset. They are useful for taking back end samples of repeated stock or for preventing the remaining stock feeding a cobble further down the train.

Mill motors and auxiliary drives – Rolling is a continuous process and main mill stand drive motors are exposed to high stresses. Any unscheduled stoppage or failure of equipment and drive leads to significant loss of energy, production, and time. Hence, the drive system for main and auxiliary equipment is one of the critical utilities to undertake periodic operational and maintenance practices. Drive used for these are known as primary auxiliary drives. Secondary auxiliary drives are used for mill motors and auxiliary drives driving fans (furnace combustion system), cooling water pumps, and lubrication system. In multi-stand continuous hot rolling mill, the power and speed of motors need to be selected to suit the rolling schedule.

The motors used in rolling mills can be broadly classified into two types, AC (alternating current) motors and DC (direct current) motors. AC motors are generally used where the stand is to operate at constant speed in one direction, whereas for variable speeds and reversible drives, DC motors are generally used. AC motors used are further classified into (i) synchronous, (ii) squirrel cage and (iii) wound rotor motors.

Similarly, DC motors can be classified into three categories (i) shunt wound, (ii) series wound and (iii) compound wound motors. Each of these types of motors has characteristics which make it suitable for a specific application.

Cooling bed – A cooling bed is part of a rolling mill located at the end of the rolling mill. It supports and permits the hot rolled products from the last stand of the mill to cool. Cooling bed naturally cools the material as well as cross transfers towards the discharge end. Manual cooling bed has slope for the bar to move forward by sliding action due to gravity. Mechanical cooling beds are rake type. In large capacity mills, a walking beam cooling bed is the most common type of cooling bed. In a cooling bed the temperature of the entire length of the bar to cool at the same time. If not, it develops stresses in the bar. If part of the bar stays continually in touch with the metal supports, then it cools at a different rate than the parts of the bar which remains continually open to the ambient air. A walking beam cooling bed consists of moving and stationery skids which lift, traverse and lower the product numerous times so that where it touches continually changes permitting all the bar to cool at the same rate. The bar walks its way to the end of the bed where it is placed on a set of roller tables. Walking beam cooling bed has a saw tooth pattern which is why it is also known as a rake type cooling bed. When cooling billets, walking beam turn over cooling beds have a feature that continually rotates the billet so that where it touches the bed changes continuously, thus the billet does not distort its shape in the cooling process. Cooling beds may use a chain transfer as the traversing method. Cooling beds are sized so that the product cools within a particular cycle time.

Centralized oil lubrication system – The centralized oil lubrication system is installed in some of the large mills. It helps in automatic lubrication of gears of gear box, pinion box, etc. The lubricating oil is filtered, cooled, and re-circulated in a closed loop.

Cooling water system – Cooling water system helps in cooling of mill stand rolls, bearings, etc. The water is cleaned, cooled to ambient temperature and re-circulated in a closed loop. For the water needed thermo-mechanical treatment (TMT), normally there is a separate water cooling system.

Power supply, distribution, instrumentation, and control system – The electrical power supply and distribution system of the rolling mill mainly includes transformers circuit breakers, high tension capacitor banks, and control panels. Variable Voltage Variable Frequency (VVVF) drives for regulating the speed of AC motors particularly in finishing mills is the latest development in this area. PC (programmable controller) or PLC (programmable logic controller) based instrumentation and control system with valve actuators are used for automation of the mill, front and end cropping shears, TMT water-cooling system, flying shear, etc.

Производственный процесс

- Включения в стали и вторичном сталеплавильном производстве

- Литье и прокатка тонких слябов

- Процесс прокатки стали

- Генерация Транспорт и использование окалины

- Энергоэффективность и производство чугуна и стали

- Универсальные балки и их прокатка

- EN 10088-1 Марка X4CrNiMo16-5-1, закалка и отпуск (+QT900)

- Характеристики и функции ударопрочной инструментальной стали

- Мягкая сталь, нержавеющая сталь и инструментальная сталь:какой материал лучше всего подходит для вашего прим…

- Процесс горячей и холодной прокатки