Генерация Транспорт и использование окалины

Транспортировка и использование окалины

Прокатная окалина представляет собой чешуйчатую поверхность горячедеформированной стали и образуется в результате окисления поверхности стали во время операций повторного нагрева, кондиционирования, горячей прокатки и горячей штамповки. Это один из отходов, образующихся на сталелитейных заводах, и составляет около 2 % производимой стали. Это твердое хрупкое покрытие из нескольких отдельных слоев оксидов железа, образующихся во время обработки стали и состоящее в основном из оксидов железа и может содержать различные количества других оксидов и шпинелей, элементов и следовых соединений. Он легко отслаивается от стали.

Характеристики прокатной окалины

Прокатная окалина обычно присутствует на стальном прокате, и ее часто ошибочно принимают за грунтовку синего цвета. Очень высокая температура поверхности в сочетании с высоким давлением прокатки приводит к получению гладкой голубовато-серой поверхности.

При визуальном осмотре прокатная окалина выглядит как черный металлический порошок, состоящий из мелких частиц и стружки. Его физическое состояние твердое и порошкообразное. Удельный вес прокатной окалины находится в диапазоне от 5,7 до 6,2. Температура плавления прокатной окалины составляет около 1370°С, а температура кипения – около 2760°С. Она находится в стабильном состоянии, нерастворима в воде и щелочах, но растворима в большинстве сильных кислот. Обычно его относят к неопасным отходам. На рис. 1 показана небольшая куча прокатной окалины.

Рис. 1. Небольшая куча прокатной окалины

Размер прокатной окалины обычно варьируется от размера пыли в микронах до обычно 6 мм. Средняя прокатная окалина, полученная при горячей обработке сталей, имеет содержание железа в пределах от 68 % до 72 %. Железо в прокатной окалине присутствует в различных химических формах, как указано ниже.

- Магнетит, Fe3O4, характерного серо-голубого «стального» цвета.

- Чрезвычайно тонкая внешняя пленка гематита Fe2O3.

- Внутренняя часть магнетита содержит мелкие зерна металла, а иногда и остаточный оксид железа в виде FeO, обычно черного цвета.

Прокатная окалина может содержать C, Si, Ca, Na, Al, Mn и другие оксиды металлов. Допустимый предел содержания масла в прокатной окалине составляет менее 1 % для всех видов использования, кроме аккумуляторов и плавильной шихты, для которых допускается до 3 %. Типичный химический анализ образца прокатной окалины приведен в Таблице 1.

| Вкладка 1 Типичный основной химический состав прокатной окалины | |

| <тд 162"> | |

| Элемент | Значение в % |

| <тд 162"> | |

| Fe | 71,0 |

| P | 0,06 макс |

| S | 0,10 макс |

| Al2O3 | 1,0 макс |

| SiO2+CaO | максимум 1,5 |

| Растворимые в толуоле | 0,5 макс |

| Ти | 0,05 макс |

| V | 0,05 макс |

| Cr | 0,0072 |

| Мн | 0,0059 |

| Ко | 0,05 макс |

| Ni | 0,0034 |

| Cu | 0,0011 |

| Nb | 0,05 макс |

| Мо | 0,0008 |

| Sn | 0,05 макс |

Удаление и сбор прокатной окалины

Прокатная окалина обычно удаляется технологической водой, используемой для удаления окалины, охлаждения валков и материалов и других целей. Он собирается вместе с охлаждающей жидкостью и смазочными маслами и обычно хранится в сборном/отстойном резервуаре. Впоследствии он извлекается с помощью методов гравитационного разделения

Анализ прокатной окалины

Общий анализ химического состава прокатной окалины обычно проводят с использованием рентгеновской флуоресцентной [XRF] спектрометрии методом расплавленных шариков или с исходным веществом. Для метода плавленых шариков обычно от 0,5 до 1 г тонкоизмельченной и прокаленной прокатной окалины смешивают с боратом щелочного металла [например, метаборат лития] в соотношении 1:10 (образец:борат), смесь сплавляют и отливают в круглые стеклянные шарики. При использовании исходного вещества его мелко измельчают и смешивают со связующим. Полученный тестовый образец впоследствии подвергается многоэлементному анализу с помощью XRF-спектрометрии с использованием хорошо зарекомендовавшей себя калибровки.

Содержание FeO определяют отдельно мокрым химическим методом, при котором часть мелкоизмельченной прокатной окалины растворяют в соляной кислоте в неокислительных условиях, а полученное железо (II) в растворе определяют окислительно-восстановительным титрованием, например с дихроматом калия. Содержание металлического железа определяют растворением металлического железа в бромметаноле и после выпаривания смеси растворителей остаток растворяют в серной кислоте и определяют железо методом окислительно-восстановительного титриметрии после восстановления железа (III) до железа (II). Не существует существующих стандартов EN для многоэлементного анализа прокатной окалины с помощью XRF-спектрометрии или для определения FeO с помощью окислительно-восстановительного титриметра. Однако существует родственный стандарт ISO [ISO 5416:2006] для определения металлического железа в железе прямого восстановления, который можно применять к прокатной окалине.

Многоэлементный анализ прокатной окалины дает общие концентрации основных компонентов продукта, но не дает никаких указаний на идентичность присутствующих отдельных соединений или химических фаз, т.е. минералогию прокатной окалины. Количественный фазовый анализ всех основных химических фаз, присутствующих в прокатной окалине, может быть выполнен только с помощью анализа дифракции рентгеновских лучей [XRD] в сочетании с анализом данных Ритвельда. Идентифицированные минералогические фазы, присутствующие в прокатной окалине, представляют собой гематит (Fe2O3), магнетит (Fe3O4) и вюстит (FeO). Основное различие в минералогии прокатной окалины заключается в относительных пропорциях фаз оксида железа в гематите, магнетите и вюстите. Относительные концентрации которых могут варьироваться в зависимости от термической истории (время выдержки, скорость нагрева, конечная температура, кислородный потенциал и т. д.) стальной подложки. Концентрация других элементов в прокатной окалине зависит от состава стальной подложки в отношении легирующих элементов.

Прокатная окалина и коррозия

В прокате, выходящем из прокатного стана, прокатная окалина обычно имеет толщину менее 1 мм и первоначально прилипает к поверхности стали и защищает ее от атмосферной коррозии при условии отсутствия разрыва этого покрытия. Если прокатная окалина представляет собой равномерное и хорошо прилипшее покрытие к стальному профилю, то она может стать идеальным защитным барьером. К сожалению, прокатная окалина неоднородна и плохо прилипает.

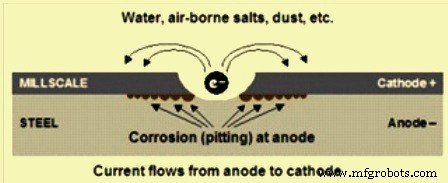

Прокатная окалина менее реактивна (более благородна), чем сталь под ней, и в соответствии с поведением двух разнородных металлов при контакте более реактивный металл (в данном случае сталь) будет окисляться (ржаветь) за счет менее реактивного металла. (мельничная окалина).

Поскольку он является электрохимически катодным по отношению к стали, любой разрыв покрытия прокатной окалиной вызывает ускоренную коррозию стали, обнаженной в месте разрыва. Таким образом, прокатная окалина является благом до тех пор, пока ее покрытие не сломается из-за обращения со стальным изделием или по какой-либо другой механической причине. Прокатная окалина, когда она соскальзывает с поверхности стальной подложки, растрескивает покрытие и позволяет влаге проникнуть внутрь. Это позволяет произойти гальванической реакции, которая приводит к точечной коррозии (ржавчине) базовой стали. Это приводит к росту коррозии под окалиной и вызывает дальнейшее растрескивание покрытия и обнажает большие площади и, следовательно, усиливает коррозию. Механизм коррозии, вызванной прокатной окалиной, показан на рис. 2.

Рис. 2. Механизм коррозии, вызванной прокатной окалиной

Прокатная окалина создает неудобства при обработке стали. Любое покрытие, нанесенное поверх него, теряется, так как оно сходит с окалиной при попадании под него влажного воздуха. Вся прокатная окалина должна быть удалена, чтобы обеспечить однородную и чистую поверхность стальной подложки для любого нанесения любого покрытия на сталь.

Удаление окалины вручную практически невозможно. Использование методов очистки с помощью электроинструмента чрезвычайно утомительно и требует много времени. Ни один из этих двух методов не дает хорошей основы для начала. Сталь, полученная на станах горячей прокатки, не имеет профиля поверхности, что наиболее важно для общей адгезионной прочности и целостности системы покрытия. Прокатная окалина обычно удаляется со стальной поверхности очисткой пламенем, травлением или абразивоструйной очисткой. Эти методы удаляют прокатную окалину и обеспечивают профиль поверхности, отвечающий конструктивным требованиям системы покрытия. Нанесение покрытия на прокатную окалину, каким бы заманчивым оно ни было, является бесполезным занятием, поскольку присутствие прокатной окалины на поверхности стали ускоряет коррозию нижележащей стали.

Использование и переработка прокатной окалины

Прокатная окалина относится к форме побочного продукта, который смешивается с водой, обычно охлаждающей жидкостью, используемой в различных процессах формовки стали. Хотя этот материал имеет высокое содержание железа (68-72 %), он продается очень недорого как промышленные отходы в виде оксида железа, а не собирается в процессе переработки. Большая часть прокатной окалины на сталелитейном заводе перерабатывается либо при производстве железорудного агломерата, либо железорудных окатышей, которые используются либо для восстановления в печи для производства чугуна, либо в качестве хладагента в сталеплавильной печи. Утилизация прокатной окалины также осуществляется путем ее брикетирования после смешивания со связующим. Помимо этого, было разработано несколько других применений прокатной окалины. Ниже перечислены основные области применения прокатной окалины.

- Использование в аглошихте.

- Использование при гранулировании исходного сырья.

- Использование в форме брикетов при производстве стали в электродуговых печах

- Отрицательный электрод для щелочных аккумуляторов

- Приготовление и использование катализаторов

- При производстве цементного клинкера

- При приготовлении тяжелого бетона и тяжелых заполнителей

- Композитные противовесы для стиральных машин

- При производстве феррофосфора и ферромолибдена

- В сталелитейном производстве и термической обработке отливок

- При изготовлении флюса для покрытия сварочных электродов

- Синергический агент для смешанных удобрений и материал для фосфорных удобрений.

- При производстве железного порошка для порошковой металлургии

- В производстве фрикционных материалов

- При производстве цветного стекла.

- При производстве железооксидных пигментов

- В способе изготовления минеральной ваты

- В прекурсоре пигмента для краски на основе оксида железа

- В качестве материала, экранирующего электромагнитное излучение.

- Как компонент материалов для дорожного строительства

- При приготовлении некоторых огнеупорных смесей

- При обработке воды и почвы

- При производстве экзотермических порошков

Проблемы, связанные с транспортировкой прокатной окалины

Прокатная окалина все чаще продается как сыпучий груз. Однако для того, чтобы прокатная окалина подходила для морской перевозки, запас всегда обычно накапливается в порту из разных источников, имеющих разный размер частиц из-за того, как материал был обработан ранее, что приводит к тому, что отдельные запасы не являются однородными. Это указывает на то, что никакие две партии грузов не имеют одинаковых характеристик, даже если они поступают из одного и того же порта или отправителя. Это также груз, который имеет тенденцию легко сливать воду, скапливающуюся на дне склада, образуя «влажную основу».

Прокатная окалина эффективно продается таким же образом, как и первично добытая железная руда, поскольку физическая природа прокатной окалины аналогична первично добытой железной мелочи. Однако следует отметить, что прокатная окалина не является надлежащим «отгрузочным наименованием навалочных грузов» (BCSN) в соответствии с Кодексом IMSBC (Международные морские навалочные грузы). Это груз, который не указан в Кодексе IMSBC. Циркуляр ИМО (Международной морской организации) DSC.1/Circ.63 от 12 октября 2010 г. гласит, что мелочь железной руды является грузом, который может разжижаться, и поэтому относится к грузу «группы А». Груз «Группы А» в соответствии с Кодексом IMSBC — это груз, который может разжижаться при перевозке с содержанием влаги, превышающим его предел транспортабельной влажности (TML). Условия этого циркуляра также применяются к прокатной окалине, несмотря на то, что прокатная окалина обычно перевозится в сухом состоянии с содержанием влаги ниже ПДК.

Хотя груз прокатной окалины не указан в Кодексе IMSBC, в разделе 1.3 Кодекса IMSBC указано, что грузы, не включенные в перечень, такие как прокатная окалина, должны приниматься к погрузке только при условии, что они сопровождаются сертификатом, выданным национальным компетентным органом, в котором указывается пригодность товара к морской перевозке, страны порта погрузки.

Кодекс IMSBC также предупреждает о потенциальной опасности разжижения всех мелкозернистых минеральных грузов, перевозимых с присущей им влажностью, независимо от того, определен ли груз конкретно как груз «Группы А» в Кодексе. Приложение 3, пункт 2.1 кодекса; «Многие мелкодисперсные грузы, если они обладают достаточно высоким содержанием влаги, могут течь. Таким образом, любой влажный или мокрый груз, содержащий долю мелких частиц, должен быть проверен на текучесть перед погрузкой».

Прокатная окалина имеет мелкие частицы со значительным содержанием влаги и поэтому подпадает под действие настоящего положения. Таким образом, грузы прокатной окалины рассматриваются как грузы, которые могут разжижаться, если испытания не показывают иного. Для грузов «Группы А» СОЛАС (охрана человеческой жизни на море) и Кодекс IMSBC требуют, чтобы грузоотправители перед погрузкой предоставили капитану сертификат о содержании влаги и TML.

Прокатная окалина часто имеет «влажную основу». Это происходит, когда материал хорошо дренируется и накапливает воду на дне склада. Из-за этого дренажа верхние отделы могут казаться довольно «сухими». Влажная основа прокатной окалины делает крайне важным, чтобы любой отбор проб влажности перед погрузкой не ограничивался только площадью поверхности любых запасов, а чтобы бралась полностью репрезентативная проба. Необходимость репрезентативной выборки также важна для определения TML, особенно из-за изменчивого характера материала. Для отбора проб отвалов необходимы механические экскаваторы, так как вручную закопать сваи невозможно.

Наконец, из-за высокой плотности этого груза требования к обрезке, указанные в Кодексе, заключаются в том, что он должен быть обрезан до путешествие, чтобы равномерно распределить вес по верхней части бака. Влажные базовые грузы склонны к смещению груза, поскольку дно становится жидким, а верхняя часть укладки высокой плотности может свободно скользить по мокрому основанию. Единственное средство от этого — правильно обрезать.

Производственный процесс

- Различные типы ударов и их использование

- Пробойники для роликовых штифтов:использование и применение

- Нюансы токарно-фрезерного станка и токарно-фрезерного станка:присмотритесь!

- Мельничный станок и его различные подкатегории

- Различные типы цветных металлов и их использование

- Типы измерительных и разметочных инструментов и их применение

- Список ручных инструментов для слесарных работ и их использование

- Различные виды измерительных инструментов и их применение.

- Различные типы отверток и их применение

- Виды гаечных ключей и их применение.