Металлургия прокатных валков

Металлургия прокатных валков

Валки — это приспособления или инструменты, используемые на прокатных станах для уменьшения поперечного сечения прокатываемого материала. Они являются высоконагруженными инструментами и подвержены износу. Они нужны как для прокатки фасонного, так и плоского проката. В недавнем прошлом технология прокатки значительно улучшилась и изменилась, но валки всегда оставались наиболее ответственной частью прокатных станов. Вес валков может варьироваться в зависимости от типа и размера мельницы и типа валков. Во время прокатки валок испытывает большую нагрузку, и площадь контакта между валком и прокатываемым материалом изнашивается.

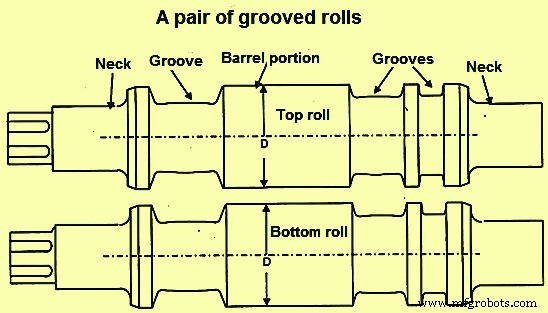

В зависимости от профиля проката корпус валка может быть гладким (гладким) для прокатки листов (плит или полос) или желобчатым для прокатки фасонного материала (профилей). Валки состоят из двух основных компонентов, а именно (i) корпуса валка и (ii) шейки валка. Есть две шейки, по одной с каждой стороны. Корпус – это та часть, которая вступает в непосредственный контакт и деформирует металл обрабатываемой детали. Пара валков с канавками, показывающая корпус валка и шейку валка, показана на рис. 1.

Рис. 1. Пара рифленых роликов

Валки должны воспринимать все виды напряжений, нагрузки от нормальных и нештатных условий прокатки в прокатном стане, а также напряжения, изменяющиеся при износе валков во время прокатки. Валки необходимы для выполнения тяжелой работы по обжатию во время горячей и холодной прокатки.

Конструкция рулона должна учитывать два совершенно разных требования. Этими требованиями являются (i) максимальная прочность для учета разделяющих усилий, крутящий момент и высокое давление между валками, и (ii) максимальная износостойкость в зоне контакта между валком и прокатываемым материалом. Валки не должны ломаться, раскалываться или изнашиваться и должны обеспечивать хорошую производительность без каких-либо проблем. Валки регулярно подвергаются механической обработке для восстановления желаемого профиля валков и устранения изношенной, растрескавшейся и усталостной поверхности.

Существуют спецификации для валков, но конечной мерой качества валков является производительность валков. Решающим фактором является стоимость рулонов на тонну стального проката.

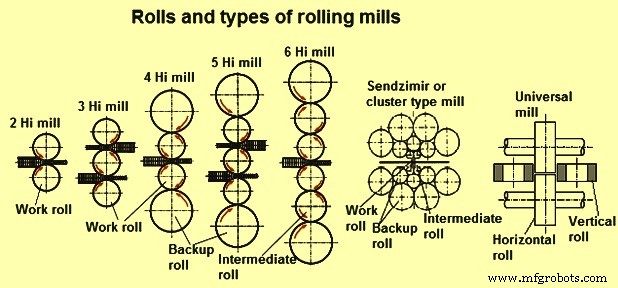

Различные типы валков и типы прокатных станов показаны на рис. 2.

Рис. 2. Валки и типы прокатных станов

Помимо нормальной нагрузки прокатки и сил трения, валки испытывают несколько изменений в условиях прокатки при нормальной прокатке материала. Каждый раз, когда материал попадает в рулоны, он оказывает воздействие. Кроме того, валки должны сталкиваться с несколькими ненормальными условиями прокатки, которые могут возникнуть из-за (i) вины оператора прокатного стана, (ii) дефектных материалов с внутренними дефектами, попадающих в валки, (iii) перебоев в подаче электроэнергии, (iv) механических проблем транспортировка материала к валкам и (v) проблемы в системах водяного охлаждения. Во время таких аномальных условий прокатки, которые более или менее часто встречаются на прокатных станах, часто происходит повреждение валков, влияющее как на стан, так и на прокат.

Напряжения и их распределение в валке, обусловленные нагрузками процесса прокатки, очень сложны и варьируются в широких пределах. Некоторые напряжения имеют высокие градиенты перпендикулярно поверхности валка, такие как давление Герца или термические напряжения во время прокатки горячего материала и хорошего охлаждения валка, в то время как некоторые напряжения следует просто рассматривать как результат статической нагрузки, такой как крутящий момент от приводного двигателя. Однако все виды нагрузок могут привести к повреждению валков. Износ рулона — еще одна важная проблема, связанная с роликом.

Важным аспектом, связанным с валками, является оптимизация различных свойств, таких как прочность, износостойкость и защита от огневых трещин, а также всех видов повреждений, которые обычно возникают при аномалиях прокатки. Процесс оптимизации в основном включает (i) выбор правильного состава, термической обработки и производственного процесса. Прочность валка и безопасность от любого отказа валка важны, а это означает создание правильной микроструктуры и контроль уровня остаточных напряжений.

Разработка материалов для рулонов

В течение девятнадцатого века в качестве материалов для валков использовали нелегированный серый чугун, определяемый различными эквивалентами C (углерода) и различной скоростью охлаждения (литье в песчаные формы или кокильное литье), и кованую сталь. Марки чугуна варьировались от умеренно-твердого до полутвердого и отбеленного. В валках с прозрачным охлаждением бочка имела слой белого железа (без графита), а сердцевина вала и шейка были из серого чугуна. Позже были разработаны литые стальные валки с содержанием углерода до 2,4 %, с графитом и без него.

Примерно в 1930 году для горячей прокатки на плоских прокатных станах были разработаны валки с неопределенной охлажденной двойной заливкой (ICDP). Марки валков ICDP были модифицированы и улучшены в конце 1990-х годов за счет улучшенных характеристик валков с использованием карбида. Примерно в 1950 году был разработан материал из чугуна с шаровидным графитом для валков. Материал с шаровидным графитом либо нелегированный, либо часто легированный Cr (хром), Ni (никель) и Mo (молибден), чтобы одновременно получить хорошую износостойкость и прочность. Использование высокохромистого железа (C- 2-3 %, Cr- 15-20 %), а затем стали с высоким содержанием Cr (C- 1-2 %, Cr- 10-15 %) для изготовления валков привело к использование новых материалов с повышенной износостойкостью.

В 1985 году материалы для высокоскоростных инструментов нашли применение в валках. Эти материалы превратились в так называемые «марки полуинструментальной стали». Для прокатки катанки для валков был разработан высокотехнологичный спеченный карбид вольфрама. Для холодной прокатки стали также были разработаны кованые стальные валки, обеспечивающие более высокое проникновение твердости после термической обработки за счет увеличения содержания Cr с 2 % до 5 % и использования индукционного нагрева. Рабочие валки проходят хромирование после шлифовки и дробеструйной обработки для получения большей долговечности необходимой шероховатости поверхности.

В настоящее время различные группы марок рулонных материалов, используемых в соответствии с микроструктурой, включают (i) доэвтектоидную сталь, (ii) заэвтектоидную сталь (ADAMITE), (iii) графитовую заэвтектоидную сталь, (iv) высоколегированную сталь. например, с высоким содержанием хрома и т. д., (v) чугун с шаровидным графитом, (vi) чугун с неопределенным отливом, ICDP и (vii) специальные материалы, такие как спеченные карбиды, керамика и т. д.

Производство булочек

Валки могут быть изготовлены (i) литьем, (ii) ковкой, (iii) спеканием или горячим изостатическим прессованием и (iv) другими способами. Все методы имеют свои преимущества, недостатки и ограничения для производства. Эти ограничения могут быть вызваны (i) размерами валков, (ii) составом валков, (iii) требуемой твердостью или износостойкостью и (iv) производственными затратами.

Есть области, которые пересекаются, где доступны валки, изготовленные по разным технологиям, но нет общего правила, что валки, изготовленные по одной технологии, лучше, чем валки, изготовленные по другой технологии. Окончательное решение о выборе валков обычно зависит от стоимости валков на тонну стального проката. Недорогие роллы могут оказаться не лучше и в конечном итоге привести к обратным результатам.

Чтобы сделать изготовление валков коммерчески привлекательным и при этом сделать валки доступными для клиентов по разумной цене, производители валков должны иметь опыт (i) понимания применения валков (нагрузка, скорость, охлаждение валков и т. д.), ( ii) выбор оптимального материала, (iii) производство качественных валков без каких-либо дефектов, (iv) выбор адекватной термической обработки (прочность, твердость, остаточные напряжения и т. д.), (v) возможность механической обработки валков в соответствии с требования спецификаций и отпечатков, а также (vi) способность приспосабливаться к изменению технологии прокатки, а также технологии изготовления рулона.

Контроль технологии производства рулонов важнее, чем сама технология. Процесс изготовления роллов всегда должен быть под контролем. Отношение стоимости валков к тоннам прокатанного материала уменьшается из-за (i) лучшей технологии прокатки и (ii) лучшей производительности валков. Это не связано с более низкой стоимостью рулонов. Рулоны по низкой цене в конечном итоге контрпродуктивны.

Рулоны и свойства рулонного материала

Есть несколько свойств материала, которые представляют интерес для производителей и пользователей рулонов. Они описаны ниже.

Физические свойства – Важными физическими свойствами прокатных материалов, необходимыми для стабильной прокатки, являются (i) модуль Юнга, (ii) коэффициент Пуассона, (iii) коэффициент теплового расширения, (iv) теплопроводность и (v) коэффициент теплопроводности. коробка передач. Свойства модуля Юнга и коэффициента Пуассона заключаются в том, чтобы знать пределы упругого и пластического превращения. Коэффициент теплового расширения зависит от температуры и обычно является постоянной величиной для небольшого диапазона температур. Теплопроводность всегда для материала, из которого изготовлен рулон. Коэффициент теплопередачи имеет большое значение и сильно зависит от поверхности валков и прокатываемого материала.

Твердость – Измерение твердости является быстрым и дешевым, и существует хорошая корреляция между твердостью и другими механическими свойствами, по крайней мере, для одного и того же типа материалов (одинаковый состав, микроструктура). Однако в случае валков трудно получить правильные показания твердости, а линейная зависимость твердости от других свойств всегда до определенной степени ограничена. Это связано с тем, что рулонные материалы имеют широкий разброс по составу и структуре. Следовательно, в случае валков показания твердости скорее сбивают с толку, чем помогают. Взгляды производителей валов и пользователей валов на показания твердости всегда отличались друг от друга.

Только поверхностная твердость может быть измерена в валке неразрушающим методом. Это двухмерное измерение обычно считается репрезентативным для трехмерного объема за поверхностью. Но в валке существует градиент твердости из-за макроскопических и микроскопических изменений, вызванных литьем (уменьшение скорости затвердевания с увеличением расстояния от поверхности) и термической обработкой (уменьшение скорости охлаждения с увеличением расстояния от поверхности при закалке в зависимости от времени-температуры). кривые трансформации). Дальнейшая глубина твердости зависит от состава и методов термообработки.

Поверхность рулона также подвержена нескольким вещам. Могут иметь место неправильное обращение, окисление, коррозия, деформационное упрочнение, местный отпуск путем обжига во время шлифования и т. д., а также обезуглероживание вследствие термической обработки. Все это может вызвать положительные или отрицательные микроскопические градиенты на поверхности валков, что, в свою очередь, влияет на твердость валков.

Остаточное напряжение – Валки обычно имеют остаточные напряжения. Эти остаточные напряжения двумерны на поверхности и трехмерны в объеме. На поверхности радиальное напряжение равно нулю, и продольное напряжение (осевое) также равно нулю на кромке ствола. В основной части ствола осевая и окружная (тангенциальная) равны по знаку и размерам. На центральной линии, близкой к осевому участку валка, касательные и радиальные напряжения равны по величине и знаку. Здесь отношение продольного к касательному/радиальному напряжению определяется отношением диаметра валка к длине. Напряжение, превышающее прочность материала валка, вызывает самопроизвольную поломку валка. Разрушение может быть перпендикулярно осевому направлению, если сначала слишком велико продольное напряжение, или разрушение может произойти в осевом направлении, если сначала слишком велико тангенциальное/радиальное напряжение.

Остаточное напряжение оказывает большое влияние на прочность валков. Прочность на сжатие увеличивает усталостную прочность, уменьшает распространение трещин и уменьшает напряжение сдвига на поверхности бочки валка и деформационное упрочнение. Остаточное растягивающее напряжение может привести к поломке рулона. Остаточные напряжения сжатия и растяжения в валке компенсируют друг друга по сечению валка. Необходим правильный уровень остаточных напряжений в валках.

Усталостная прочность – Это важно, так как многие отказы в валках происходят из-за усталости. Усталость возникает из-за изменяющихся нагрузок, а также из-за вращательных и изгибающих напряжений. Надрезы и огневые трещины сильно влияют на усталостную прочность.

Для однородной стали усталостная прочность при изгибе имеет линейную зависимость от твердости до предела, а за пределом усталостная прочность падает. Есть несколько факторов, влияющих на усталость, но материал становится все более хрупким и чувствительным к зазубринам, а небольшое увеличение напряжения способствует возникновению трещины, которая распространяется под повторяющейся нагрузкой. В случае разнородных материалов, таких как серый чугун, сталь с графитным литьем или заэвтектоидная сталь, усталостная прочность ниже, чем у однородной стали той же твердости.

Значения усталости при изгибе при вращении всегда выше, чем усталостная прочность при растяжении/сжатии. Следовательно, изгиб при вращении является наиболее распространенной причиной усталостных разрушений валков.

Износостойкость – Износ имеет принципиальное значение для валков. Однако существует большое количество параметров, влияющих на износ валков. Этими параметрами могут быть (i) связанные с материалом, такие как состав, микроструктура, твердость и т. д., (ii) свойства противоположного прокатываемого материала, (iii) условия износа, такие как степень проскальзывания, давление, скорость, температура и система охлаждения. и т. д., и (iv) интерактивные агенты, такие как вода, смазочные материалы и все виды коррозионно-активных веществ. Все эти параметры могут сильно различаться.

В прокатных станах износ происходит в основном в местах наибольшего трения между валком и прокатываемым материалом. Износ обычно неравномерно распределяется по стволу от одного конца к другому. Кроме того, на поверхность валка влияет изменение температуры при каждом вращении, что может привести к образованию трещин от огня. Еще одним фактором, влияющим на износ валков, является охлаждение валков. Охлаждающие агенты могут содержать вещества, способствующие износу.

Износостойкость валков может быть повышена за счет выбора соответствующей марки материала валков. Влияние твердости материала валка на износостойкость незначительно. Содержание углерода и легирующих элементов, а также микроструктура являются более важными параметрами износостойкости.

Сила трения – В прокатном стане валок и прокатываемый материал прижимаются друг к другу одной и той же нагрузкой. Следовательно, для перемещения прокатываемого материала между валковыми зазорами необходима сила. Величина силы зависит от состояния поверхности (форма, шероховатость и т. д.), а также от коэффициента трения между материалом валка и прокатываемым материалом. Ситуация в валковом зазоре несколько сложная.

Непрерывная прокатка без натяжения или с минимальным натяжением требует высокого трения между валками и прокатываемым материалом. При низком трении происходит проскальзывание. Критическими параметрами условий прокатки для предотвращения проскальзывания являются угол зацепления и скорость прокатки. Чем выше скорость, тем меньше угол поклевки. Если угол зацепления слишком велик для скорости прокатки, то необходимо либо уменьшить скорость прокатки, либо изменить поверхность ролика, чтобы увеличить трение. Рваная поверхность валка или наличие трещин в виде огненных трещин полезны для улучшения трения.

Производственный процесс