Важные особенности прокатки катанки

Важные особенности прокатки катанки

Катанка обычно прокатывается на высокоскоростном прокатном стане, где температура стали выше 1000°С, максимальная скорость прокатки превышает 120 метров в секунду (м/с), а длина мотков катанки может достигать 10 километров (км). . При прокатке катанки в непрерывном прокатном стане обычно выполняется от 25 до 30 проходов.

Катанка – это материал, который имеет очень широкое применение. От компонентов для автомобильной промышленности, шинного корда, электродов, соединительных элементов, таких как гайки и болты, пружины, проволока и изделия из проволоки, стальная арматура и так далее, все основано на катанке. Вот почему проволочный стан обычно проектируется с учетом универсальности. Мельница является энергоемкой, поэтому необходимо, чтобы оптимальные решения были включены в конструкцию мельницы без ущерба для гибкости. Все диапазоны размеров, материалы и сплавы должны производиться эффективно и с высокой производительностью на проволочном стане.

Катанка должна соответствовать требованиям пользователей катанки к поверхностному и внутреннему качеству, а также к физическим, химическим, механическим и металлургическим свойствам. Катанка подвергается последующей обработке, такой как волочение, ковка или механическая обработка до желаемой формы, а также термообработке, позволяющей достичь желаемой прочности продукта. Таким образом, катанка должна обеспечивать хорошие характеристики изготавливаемых деталей, где бы они ни использовались, и в то же время иметь хорошую обрабатываемость на различных этапах постобработки.

Пользователь катанки имеет три основных требования, а именно:(i) исключить или упростить одну или несколько вторичных или третичных операций для повышения производительности и снижения стоимости обработки, (ii) улучшить функциональность, т.е. продлить срок службы, уменьшить вес или предоставить другие преимущества конечному продукту, для которого используется катанка, и (iii) исключить использование вредных для окружающей среды веществ в процессах постобработки.

Для удовлетворения все более строгих требований потребителя проволочный стан должен иметь общие возможности прокатки катанки с различных точек зрения, а именно (i) повышение точности размеров, (ii) внедрение безразмерной прокатки (т. изделия различных размеров без смены валков), (iii) повышение производительности за счет ускорения работы по замене валков (сокращение времени смены валков) и (iv) улучшение качества поверхности изделий за счет предотвращения появления дефектов поверхности при транспортировке в процесс прокатки.

Предполагается, что проволочный стан поставляет не только материалы, но и поставляет катанку для удовлетворения требований длительной последующей обработки, которую они проходят во вторичных и третичных процессах до получения конечной продукции. Кроме того, поскольку конечные продукты во многих случаях используются в качестве жизненно важных частей в различных областях промышленности, существуют требования по рационализации процессов в интегрированном сотрудничестве с клиентами. Следовательно, мельница должна быть способна не только удовлетворять требования пользователей к качеству, но и обеспечивать их производительность, производительность, гибкость и производственные затраты во время последующей обработки. Высокая производительность мельницы наряду с надлежащим качеством продукции имеет первостепенное значение для контроля производственных затрат.

Производственная мощность проволочного стана зависит либо от объемного производства нескольких стандартных продуктов, либо от наличия диверсифицированной номенклатуры продукции, состоящей из катанки из большого количества марок стали и продукции специального качества.

Проволочному стану в основном необходимы (i) нагревательные устройства для нагрева исходного материала (заготовки) до температуры прокатки, (ii) прокатные сооружения, состоящие из прокатных клетей с валками, подушками, направляющими и ограждениями, (iii) укладка, термообработка и оборудование для намотки и (iv) транспортное и погрузочно-разгрузочное оборудование. Все оборудование должно работать в тесной координации с контролем температуры прокатки, потери времени зазора, потери скорости, булыжников, несоответствующей продукции и отклонений в качестве, ведущих к отклонению или даже отбраковке.

Требования к современному прокатному стану

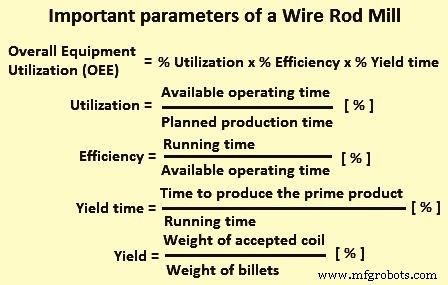

Существует несколько важных параметров (рис. 1) для прокатки катанки на проволочном стане. Современный проволочный стан, как правило, разработан с учетом философии «общей эффективности оборудования» (OEE). Значение OEE мельницы — это значение, полученное путем умножения коэффициента использования мельницы, эффективности мельницы и срока годности мельницы. Загрузка мельницы – это доступное рабочее время, деленное на запланированное время производства и выраженное в процентах. Эффективность мельницы – это время работы, деленное на доступное время работы мельницы и выраженное в процентах. Срок годности мельницы — это время производства основного продукта, связанное со временем работы. Выход продукта выражается делением массы принятого рулона на массу заготовок и выражается в процентах.

Рис. 1. Важные параметры проволочного стана

Проволочные станы обычно имеют более низкую OEE, чем другие типы станов, из-за большего времени простоя для смены валков и клетей, а также регулировки канавок и направляющих во время перемещения изделий. OEE мельницы можно улучшить, если сократить время простоя.

Теоретическая производственная мощность мельницы — это мощность, которую можно получить без потерь, т. е. при 100 %-м использовании, 100-процентном КПД и 100-процентном выходе. Однако фактическая производительность зависит от уровня OEE мельницы. Если уровень OEE мельницы составляет 60 %, то производственная мощность мельницы составляет 60 % от теоретической мощности. Уровень OEE на современном проволочном стане с четко определенным оптимизированным станом обычно находится на уровне 80 %.

Стоимость некачественного проката на проволочном стане обычно определяется как сумма затрат на контроль и забраковку/отклонение катанки из-за внутренних и внешних дефектов. Для высокопроизводительной мельницы она может составлять около 10 %. Она может быть увеличена до 30 % в проволочном цехе с диверсифицированным ассортиментом продукции, состоящим из катанки с большим количеством марок и специализированным качеством продукции.

На современном проволочном заводе основное внимание уделяется производительности и качеству. Высокий коэффициент использования, эффективность и урожайность обеспечивают высокую производительность. Но высокая производительность сама по себе не является единственным залогом успеха проволочного стана. Он должен производить продукцию, которая представляет ценность для клиентов, и они получают качественную катанку, достойную тех платежей, которые они вносят за катанку.

Производительность и загрузка мельницы зависят от времени простоя мельницы, вызванного несколькими причинами, в том числе компоновкой мельницы и ассортиментом продукции. В мельнице выход от заготовок до конечного продукта регистрируется на всех этапах, а отслеживание материала в мельнице отслеживает потери, происходящие в мельнице. Основными категориями потерь, которые имеют место на мельнице, являются (i) потери времени зазора, (ii) потери скорости, (iii) потери из-за булыжника, (iv) потери из-за отклонения качества, (v) потери из-за мельницы. время простоя, (vi) потери из-за отклонения/отбраковки катанки во время проверки на чистовой части стана и потери времени из-за операций по увеличению стоимости в случае производства специализированной катанки.

Гибкость мельницы

В проволочном стане сталь (заготовку) нагревают выше ее температуры рекристаллизации и пропускают через несколько канавок валков прокатного стана. Обычными конструкциями прокатных валков, используемыми на проволочных станах, являются ромбовидно-квадратные, ромбовидно-алмазные, коробчатые, квадратно-овальные, ложнокругло-овальные и кругло-овальные. На проволочных станах обычно производится свободная прокатка по размерам, что означает возможность прокатки катанки любого размера без ограничений проходных размеров валков, находящихся в стане. Это также известно как гибкость серии. Кроме того, упрощение графика проходов прокатного стана, расположенного выше по технологической цепочке, позволяет существенно снизить частоту смены валков. Чем шире диапазон размеров продукта, который можно прокатать одними и теми же валками (свободный диапазон размеров), тем больше эффект от снижения частоты смены валков. Размер свободной прокатки не ограничивается чистовым станом. Его также можно применять для предварительной чистовой обработки.

Для повышения производительности основное внимание уделяется минимизации времени простоя проволочного стана. Эффективность такой концентрации обычно повышается за счет сокращения времени и потребности в замене валков при изготовлении новых конечных размеров и новых марок стали и профилей. Это достигается за счет улучшения рабочего диапазона, называемого также гибкостью серии. Повышение гибкости достигается при прокатке большого количества сталей различных марок, форм и размеров с минимальным изменением графика прокатки. Каждая марка стали характеризуется своим специфическим способом течения материала, например разным разбросом при прохождении через зазор между валками. Также необходимо уменьшить время запуска и время ожидания правильной температуры прокатки, в зависимости от фактической марки стали. Однако различные циклы нагрева по-прежнему вызывают слишком большое время простоя, когда необходимо прокатывать широкий диапазон марок стали. Чтобы удовлетворить сегодняшние потребности рынка, которые включают в себя небольшие партии и многочисленные виды стали, стало необходимым, чтобы современные проволочные станы демонстрировали высокую степень гибкости.

Особым аспектом проволочного стана является использование конструкции с гибкими валками или гибкими канавками с большим рабочим диапазоном. При использовании гибких последовательностей проходов прокатка может выполняться в одних и тех же канавках для широкого спектра готовых изделий, просто изменяя расстояние между роликами. Таким образом, смену канавок можно заменить простым перемещением зазора между валками, что сокращает время простоя при переходе с одного продукта на другой. Существует сильная взаимозависимость между гибкостью конструкции валков, коэффициентом использования прокатного стана и производительностью.

Применяя гибкую конструкцию валков, можно уменьшить значительную часть потерь в прокатном стане. Гибкая конструкция калибра сводит к минимуму риск переполнения канавки и образования булыжников при смене марки стали. Гибкая конструкция прокатного стана также имеет преимущество при разработке продукции, когда необходимо ввести новые размеры или марки стали. Кроме того, за счет гибкой конструкции роликового прохода можно добиться значительного улучшения времени работы, повышающего стоимость.

Производительность мельницы

Проволочный стан можно комбинировать с сортовым станом, если перед блоком чистовой обработки имеется выход охлаждающего слоя. Обычно это делается для того, чтобы использовать мощность предшествующего прокатного стана. Когда валки меняются в блоке катанки, предшествующий стан производит прутки, чтобы сократить общее время простоя стана.

Современные проволочные станы, как правило, представляют собой одноручьевые прокатные станы. В случае многоручьевого стана на каждую из ручьев вводится второй промежуточный прокатный стан, чтобы уменьшить влияние изменения количества одновременно прокатываемых ручьев. Второй промежуточный прокатный стан может быть выполнен в виде блока предварительной чистовой обработки. Он также может быть выполнен в виде блока трехвалкового прокатного стана. Главной особенностью трехвалкового прокатного стана является его способность подавлять колебания размеров между тремя валками с желобками, которые прокатывают по всей окружности проката, и тем самым уменьшать разброс по сравнению с обычным двухвалковым прокатным станом. Эта промежуточная мельница известна как калибровочная, где формование осуществляется с помощью низкого обжатия. Это помогает использовать семейную философию прокатки на входе в стан, тем самым сокращая время переналадки.

Для увеличения скорости мельницы и, следовательно, производительности мельницы после обычного чистового блока устанавливается редукционно-калибровочный стан (РСМ). Интеграция RSM после обычного блока чистовой обработки существенно (до 60 %) повышает производительность мельницы малых размеров. Его чрезвычайная точность была доказана во многих установках. Кроме того, в сочетании с очень низкотемпературной прокаткой это приводит к более тонкой микроструктуре, которая может исключить дополнительные вторичные процессы. РСМ обеспечивает повышение как производительности, так и качества готовой продукции, одновременно снижая эксплуатационные расходы и повышая качество катанки. Он рассчитан на однопроходную конструкцию от клети 1 черновой группы до последней клети чистового блока. Так как это упрощает конструкцию с одним проходом, высокая эффективность мельницы может поддерживаться независимо от размера конечного продукта.

Межклетевые напряжения обычно максимально избегают при прокатке катанки, поскольку в противном случае головной и задний концы выходят за пределы допуска, поскольку свободные концы не могут прокатываться под натяжением. Это может привести к переполнению канавок и дефектам концов, таким как ребра. Однако в высокоскоростном блоке без скручивания с фиксированной передачей для достижения стабильных условий прокатки используются межклетевые натяжения. Когда к прокатному прутку применяется межклетевое натяжение, канавки устанавливаются с учетом требуемого допуска.

Качество катанки

Проволочные стержни используются в нескольких приложениях. Во многих областях применения к катанке предъявляются очень строгие требования. Низкое качество катанки увеличивает количество брака/отклонения конечной продукции, а также негативно влияет на выход продукции у клиентов, что вызывает неудовлетворенность у клиентов.

Поскольку прокатка катанки требует больших затрат энергии, всегда необходимо, чтобы прокатка бракованных мотков катанки была сведена к минимуму. Иногда, когда дефект в заготовке довольно большой, это может привести даже к образованию булыжника в стане. Поскольку длина катанки из заготовки очень велика, обеспечение качества по всей длине катанки после прокатки требует времени и усилий. По этой причине большое значение имеет контроль качества заготовки (исходного материала перед прокаткой). Дефектные заготовки должны быть идентифицированы, отделены и удалены путем проверки заготовки. Заготовки проверяют как на наличие поверхностных дефектов, так и на наличие внутренних дефектов. Мелкие дефекты поверхности могут быть устранены шлифовкой (кондиционированием) заготовки.

Важными свойствами, предъявляемыми к катанке (особенно тонкой катанке), являются высокая производительность при вторичной обработке и высокая прочность после окончательной вытяжки. Высокая производительность означает сведение к минимуму обрыва проволоки во время волочения и связывания или идеальное отсутствие обрыва, более высокую способность к прямому волочению и хорошую способность к волочению в тяжелых условиях волочения, таких как высокая скорость волочения. Эти все более изощренные требования клиентов за счет применения строгих стандартов к элементам контроля качества, таким как неметаллические включения, сегрегация, обезуглероживание, механические свойства и микроструктура.

Обычно к катанке для многих применений предъявляются три основных требования. Это (i) более высокая прочность, (ii) устранение или упрощение постобработки и (iii) меньшее использование вредных для окружающей среды веществ. Требуется более высокая прочность стали из-за снижения затрат со стороны пользователей и по многим другим причинам. Поскольку на стороне пользователя катанка подвергается различным видам вторичной обработки, таким как ковка, волочение и механическая обработка, а также термическая обработка для отжига, закалки, отпуска и т. д.

и т. д., следовательно, требования с точки зрения снижения затрат, энергосбережения и охраны окружающей среды настоятельно требуют устранения или упрощения термической обработки и механической обработки (например, формование почти без стружки или без стружки).

Контроль неметаллических включений, выделений, превращений и металлографической структуры является ключевой металлургической мерой для улучшения свойств катанки. Контроль неметаллических включений является одним из основных методов повышения прочности пружинных сталей, продления срока службы подшипниковых сталей, удаления свинца из автоматных сталей и т. д. Контроль структуры и формы оксидов и сульфиды эффективны для реализации желаемых свойств этих сталей.

На проволочном стане нет компромиссов, когда речь идет о точном соблюдении заданных свойств материала рулона. Именно здесь система управляемого охлаждающего конвейера (CCC) играет ключевую роль. Постоянное высокое качество на всем протяжении рулона катанки необходимо контролировать.

В этом отношении система CCC играет важную роль для обработки качественной катанки, достижения желаемой однородности, металлургических и механических свойств. Он строго контролирует колебания прочности на разрыв по всему кольцу для быстроохлаждаемых продуктов со стандартным отклонением в пределах 1 % от средней прочности на растяжение.

Система CCC при правильном выборе режима охлаждения позволяет производить все обычные марки стали, а также специальные марки продукции с альтернативными режимами охлаждения. Он также оптимизирует обработку углеродистой и легированной стали при использовании в сочетании с RSM для низкотемпературной прокатки и контролируемого охлаждения, обеспечивая очень хорошее сочетание свойств и контроля размеров.

Система CCC облегчает обработку в широком диапазоне условий, включая режимы быстрого и медленного охлаждения в рамках одной системы. Эта возможность позволяет проволочному стану производить широкий спектр простых углеродистых и легированных сталей, а также нержавеющих сталей и других специальных сортов стали. Система CCC приводит к улучшению свойств катанки в катанке, что позволяет производить больше сортов стали в состоянии, пригодном для непосредственного использования, а также сокращать или исключать последующие процессы, такие как сфероидизирующий отжиг.

Термомеханическая прокатка (ТМР) на проволочном стане позволяет уменьшить конечный размер зерна в результате динамической рекристаллизации. В сочетании с конечным водяным охлаждением и превосходным контролируемым охлаждением в системе CCC, TMR играет важную роль в определении свойств конечного продукта. Это особенно полезно для изделий из низколегированной и среднелегированной стали, которые впоследствии подвергаются сфероидальному отжигу во время последующей обработки. Возможность строго контролировать размер зерна также влияет на последующее превращение в твердые продукты, такие как бейнит и мартенсит, за счет смещения времени и температуры начала превращения. Таким образом, TMR может свести к минимуму прямую холодную обработку и сократить время отжига.

Сочетание обработки по системе ССС и низких температур прокатки дает возможность снизить прокаливаемость некоторых критических марок катанки. В конечном итоге это способствует образованию феррита и замедляет переход к бейниту и мартенситу. Измельченный размер зерна, достигнутый с помощью TMR, улучшает диффузию во время термообработки и может привести к сокращению времени и температуры термообработки. Для тех стержней, которые не подвергались термической обработке, усовершенствованная и сложная структура увеличивает усилие при растяжении во время холодной деформации, обеспечивая несколько преимуществ, таких как (i) снижение предела прочности при растяжении после прокатки, (ii) улучшенная реакция на выходе и (iii) повышенная работа. прокаливаемость. Улучшения связаны с измельчением зерна и контролем микроструктуры. Хороший контроль процесса охлаждения в системе CCC в сочетании с пониженной прокаливаемостью катанки делает процесс очень стабильным и снижает вероятность образования нежелательных твердых фаз.

Производственный процесс

- Скалка

- Тиара

- Колючая проволока

- Робот с подвижной сигнализацией

- MOSMusic

- 3D-гибочный станок для проволоки Arduino

- Основные характеристики современного сортового и мелкосортного прокатного стана

- Основные характеристики современного проволочного стана

- Основные характеристики современного стана горячей прокатки

- Процесс прокатки стали