Основные характеристики современного проволочного стана

Основные характеристики современного проволочного стана

Задачей проволочного стана (WRM) является повторный нагрев и прокатка стальных заготовок в катанку. Производство катанки на проволочных станах постоянно меняется. Растущие требования к качеству катанки, а также к гибкости и экономической эффективности проволочных станов требуют разработки новых и инновационных технологий и процессов. Современные проволочные станы представляют собой высокоскоростные станы, способные прокатывать меньшие размеры с высокой производительностью, сохраняя при этом капиталовложения и эксплуатационные расходы на разумном уровне. Как правило, проволочные станы рассчитаны на производительность от 300 000 т до более 800 000 т в год (двухручьевые станы). Станы способны прокатывать со скоростью от 50 до 120 метров в секунду. Типичные размеры изделий находятся в диапазоне от 5,0 мм до 20 мм. Ассортимент материалов включает стали с низким и высоким содержанием углерода, стали для холодной высадки, стали для волочения проволоки, легированные стали, пружинные стали, стали для шарикоподшипников, стали для электродов, арматурные стержни и инструментальные стали. Ожидается, что современные проволочные станы будут отвечать следующим требованиям.

- Высокая эксплуатационная готовность мельницы в сочетании с высокой производительностью и высоким выходом.

- Удовлетворение потребности в минимальном обслуживании.

- Удовлетворение потребности в снижении энергопотребления.

- Жесткие допуски на размеры катанки в диапазоне +/- 0,10 мм и овальность в диапазоне около 0,2 мм.

- Низкие потери на окалине в катанке:от 0,5 % до 0,6 %.

- Отрицательные допуски (по весу сечения).

- Отсутствие различий в размерах по всей длине стержня.

- Однородные физические свойства.

- Однородный вес с номинальным разбросом между средним и задним концами.

- Нагревательная печь. Современные проволочные станы оснащены энергоэффективными печами с шагающими балками или печами с шагающим подом, которые обычно управляются компьютером. Эти нагревательные печи обеспечивают равномерный нагрев заготовок до заданных температур при требуемой производительности, без следов заноса и без холодных пятен. Эти печи способны принимать холодные или горячие заготовки в качестве шихтового материала в печи.

- Бескорпусные прокатные клети. Бескорпусные прокатные клети (HL) обычно используются в черновой и промежуточной группах клетей на современных проволочных станах. Модульная конструкция позволяет использовать штативные кассеты HL во всех возможных конфигурациях, таких как горизонтальная, вертикальная, наклоняемая и универсальная конфигурация. Размеры клетей различаются в зависимости от необходимых размеров валков и валковых шеек, графика проходов, формы проходов, а также характеристик редуктора и двигателя. Основными особенностями клетей HL являются компактность и жесткость деталей, низкий модуль изгиба валков, прочный многорядный роликоподшипник с самоустанавливающимися под нагрузкой подушками, безлюфтовая балансировка подушек, рольганги, предназначенные для простой и точной регулировки направляющих и ограждений и т.д. К преимуществам данных клетей относятся (i) экономия глубины и размеров фундамента, (ii) соответствие проката требуемым допускам формы и размеров, (iii) экономия времени на смену клети, так как смена валков происходит снаружи прокатной линии, (iv) значительно сокращается время на техническое обслуживание из-за меньшего количества компонентов и более легкого доступа, (v) автоматизированная регулировка зазора между валками и (vi) эксплуатационная гибкость, поскольку один и тот же стенд можно использовать в любом положении .

- Консольные прокатные клети. Консольные прокатные клети (CL) представляют собой компактные клети, которые используются в широком диапазоне размеров для различных применений. Эти области применения включают (i) одноручьевые станы с горизонтальной и вертикальной компоновкой, (ii) промежуточные составные линии двух- или более ручьевых станов и клети предварительной отделки в секциях подачи катанки. К преимуществам этих трибун относятся (i) меньшие размеры фундамента; (ii) кассеты одного и того же типа клети взаимозаменяемы даже между горизонтальными и вертикальными клетами, (iii) высокая несущая способность даже при малых диаметрах, следовательно, идеально подходят для высокоскоростных блоков катанки, (iv) оптимальная доступность и (v) быстрая кататься и стоять, меняясь.

- Петля охлаждения и выравнивания. Материал, поступающий в блок без скручивания, должен интенсивно охлаждаться для окончательной прокатки при низких температурах. За этим должен следовать достаточно длинный выравнивающий участок, чтобы металлургические свойства были достигнуты равномерно по поперечному сечению готовой катанки. Без секции выравнивания разница температур между поверхностью и сердцевиной может быть настолько большой, что во время последующего процесса формования могут создаваться различные микроструктуры. С другой стороны, есть марки стали, которые должны прокатываться как можно более горячими и для которых длинный выравнивающий участок приводит к ухудшению качества. Петлевая технология позволяет идеально согласовать эти два требования. Материал из промежуточной линии может идти по короткому прямому маршруту или по петле с дополнительными водяными камерами и длинными уравнительными секциями, прежде чем прокатываться в блоки без крутки.

- Без крутильного блока. Он также известен как без крутильного стана. В проволочных станах он представляет собой один из ключевых элементов. Только благодаря этой разработке стало возможным безопасно прокатывать тонкую катанку со скоростью более 120 м/сек. Блоки без перекручивания могут быть клетей с 4, 6, 8 и 10 валками для прокатки без перекручивания. Первичный редуктор приводит в движение узлы валка через два общих вала. Блоки крутки с роликами двух разных размеров недоступны, с ? Рулоны 170/150 мм и ? Рулоны 223/200 мм. Все ролики идентичны и взаимозаменяемы. В наличии нет крутильных блоков со степенью обжатия от 10 % до 25 % за проход, в зависимости от прокатываемых марок стали. Блок теперь даже рассчитан на скорость 150 м/с. В блоках без крутки используются кольца из карбида вольфрама, имеющие срок службы от 600 до 700 т, с суперобработанной поверхностью конечного продукта. Преимуществом блоков без поворота являются (i) сверхпрочные корпуса, (ii) малое время замены колец, (iii) незначительное действие пружины, (iv) меньшее техническое обслуживание, (v) более простое управление секциями, дистанционная регулировка под нагрузкой и (vi) гибкость прокатки различных марок катанки.

- Блок гибкого обжатия (FRS) — этот блок был разработан SMS Meer для прокатки более высоких марок и одновременного улучшения металлургических свойств проката. Это четырехрядный блок с редуктором переключения скоростей. Он устанавливается ниже по линии блока катанки без перекручивания. На блоке FRS возможна чистовая прокатка всех размеров с преимуществом прокатки одного семейства, что означает, что в каждой клети используется только один калибр во всем размерном ряду. Благодаря секции охлаждения между блоком без перекручивания и блоком FRS термомеханическая прокатка становится возможной. В этом блоке много хороших дизайнерских особенностей.

- Редукционный калибровочный стан (RSM) – это универсальная востребованная технология прокатки. RSM использует преимущества 3-х валковой технологии, при которой растекание при деформации низкое, а эффективность деформации высокая. Преимуществ у редукционного калибровочного стана для катанки много. Его можно интегрировать после обычного чистового блока, повышая производительность стана на малых размерах до 60 %. Его чрезвычайная точность была доказана во многих практических приложениях. Конструкция прохода запатентована и обеспечивает настоящую односемейную прокатку от первой клети после нагревательной печи до последней клети блока перед редукционным калибровочным станом. Запатентованное устройство RSM, добавленное после обычного чистового блока прутка, может значительно увеличить скорость чистовой обработки при меньших размерах.

- Термомеханическая прокатка. Она также известна как низкотемпературная прокатка и в основном представляет собой метод оперативного контроля свойств конечного материала в процессе прокатки. Он включает деформацию материала, применяемую на последних проходах мельницы, в интервалах температур, соответствующих частичной рекристаллизации или подавлению рекристаллизации. Как только рекристаллизация подавляется, происходят явления измельчения зерна, в результате чего улучшаются технологические свойства конечной катанки. Кроме того, значительно улучшается качество поверхности стержня. Преимуществами термомеханической прокатки являются мелкий размер зерна, предотвращение нормализации вне линии, повышенная ударная вязкость при низких температурах, лучшие свойства после термической обработки для цементируемых сталей, более короткое время отжига для пружинной стали, повышенная усталостная прочность конечной детали, более высокая прочность на растяжение. прочность для микролегированных сталей, достигаемая непосредственно в потоке, а также уменьшенная глубина обезуглероживания и т. д. Использование двух блоков (обычно шестиклетьевой и четырехклетьевой) позволяет термомеханически и недорого прокатывать катанку всех размеров с высокие темпы производства. При разделении блока без перекручивания становится возможным завершить прокатку максимум за четыре прохода. Таким образом, при достаточном охлаждении и хорошем выравнивании температуры по поперечному сечению возможна термомеханическая прокатка с высокой производительностью. Важную роль при термомеханической прокатке играет контур охлаждения и выравнивания перед блоком без крутки. Это позволяет снизить температуру на входе в первый блок без перекручивания до 750°C и температуру с температурным профилем менее 50°C. Это предварительное условие повторного достижения 750°C перед вторым блоком без перекручивания для секций, подлежащих прокатка с десятью проходами становится возможной и, следовательно, термомеханическая прокатка становится возможной даже при небольших размерах.

- Привод для блока без перекручивания. Обычно все клети блока без перекручивания имеют сложные конфигурации редуктора, которые подвержены износу и техническому обслуживанию. Они приводятся в движение одним или несколькими мощными двигателями (до 7000 кВт) в тандемной схеме через первичный редуктор и два общих вала. Ни один крутильный блок не имеет ограничений, поскольку он может прокатывать с фиксированным передаточным отношением, что требует фиксированных диаметров колец валков. Компания SMS Meer разработала электронный редуктор, который управляет двигателями блока без перекручивания относительно друг друга, так что стойки работают как блок без перекручивания и могут более точно контролироваться. Этот привод получил название MEERdrive и благодаря ему устранены фиксированные передаточные отношения между клетями. Это помогает при выборе размера рулона, поскольку на одной и той же клети можно прокатывать широкий спектр различных уменьшений площади. Управление кольцами валков также упрощается, а количество необходимых проходов также может быть уменьшено.

- Петлеукладочная головка – важным критерием является укладка катанки различных размеров в однородные петли с помощью петлеукладочной головки даже при высокой скорости прокатки. Кроме того, из-за термомеханической прокатки для многих марок температура укладки для некоторых марок значительно снижается по металлургическим причинам. Это предъявляет повышенные требования к укладочной головке, особенно к укладочным трубам, и они должны быть изготовлены из специального материала.

- Управляемый охлаждающий конвейер. Управляемая система охлаждающего конвейера является одной из важных частей проволочного стана для достижения желаемых свойств катанки для широкого спектра различных марок стали. Оптимальное сочетание скорости, мощности вентилятора и положения крышки на конвейере позволяет производить обработку в широком диапазоне условий, включая режимы быстрого и медленного охлаждения в рамках одной системы. Эта возможность позволяет проволочным заводам производить широкий спектр простых углеродистых и легированных сталей, а также нержавеющих сталей и других специальных сортов стали. Во время «принудительного охлаждения» воздух продувается через ослабленные обмотки с максимальной рабочей силой и открытыми крышками для максимально быстрого охлаждения катанки для достижения слоистого перлита. При «замедленном охлаждении» витки катанки транспортируются без вентиляторов, с закрытой крышкой и на низкой скорости конвейера, чтобы как можно дольше удерживать температуру в заданном диапазоне. Это позволяет получить ферритно-перлитную микроструктуру катанки. Результаты улучшаются по мере свойств катаной катанки. Это позволяет производить больше марок в состоянии, пригодном для непосредственного использования, тем самым сокращая или устраняя последующие процессы, такие как сфероидизирующий отжиг.

- Распределитель колец реформинга. Распределитель колец реформинга собирает кольца высоко в баке реформинга с помощью вращающегося лезвия для оптимального размещения. Эта система укорачивает упаковку катушки, облегчая транспортировку и хранение, что, в свою очередь, снижает затраты. Улучшенный сбор также приводит к получению катушек лучшей формы, что снижает количество запутываний и зацепок при раздаче.

Для выполнения этих строгих требований в современные проволочные станы встроено множество важных функций. Некоторые из них описаны ниже.

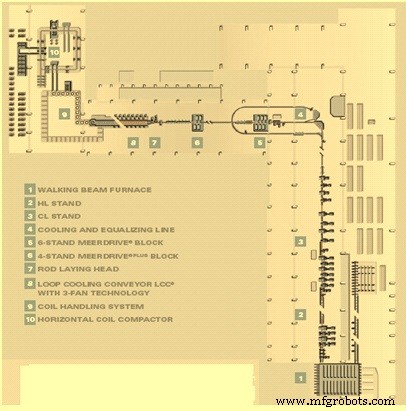

Схема современного проволочного стана Arcelor Mittal в Дуйсбурге, Германия, показана на рис. 1. Стан был введен в эксплуатацию в 2012 году.

Рис. 1. Схема современного проволочного стана

Производственный процесс

- Тиара

- MOSMusic

- Проволочный электроэрозионный станок против проволочного электроэрозионного станка:основные отличия и обл…

- Катанка ALLOW™ марки A1370 H11

- Проволока ALLOW™ марки A1370 H12

- Проволока ALLOW™ марки A1370 H13

- Проволока ALLOW™ марки A1370 H14

- Никель 99,98% Катанка и проволока S-отожженная

- Никель 99,98% Пруток и проволока 1/2Hard

- Никель 99,98% Пруток и проволока, полная твердость