Понимание производства чугуна в доменных печах с вдуванием пылеугольного топлива

Общие сведения о производстве чугуна в доменных печах с вдуванием пылеугольного топлива

Вдувание пылеугольного топлива в доменную печь (ДП) первоначально было обусловлено высокими ценами на нефть, но теперь использование вдувания пылеугольного топлива (ПУТ) стало стандартной практикой в доменной печи, поскольку оно удовлетворяет требованиям снижения затрат на сырье, загрязнения а также удовлетворяет потребность в продлении срока службы стареющих коксовых печей. Введение пылевидного угля в доменную печь приводит к (i) увеличению производительности доменной печи, т. е. количества чугуна (ТМ), производимого доменной печью в сутки, (ii) снижению потребления более дорогих коксующихся углей. путем замены кокса более дешевым мягким коксующимся или энергетическим углем, (iii) способствовать поддержанию стабильности печи, (iv) улучшать постоянство качества ТМ и снижать содержание в нем кремния (Si), и (v) сокращать выбросы парниковых газов. Вдобавок к этим преимуществам, использование ПУТ в доменной печи оказалось мощным инструментом в руках оператора печи, позволяющим регулировать тепловое состояние печи намного быстрее, чем это возможно при регулировке загрузки шихты сверху.

Пылевидный уголь играет в основном две роли в работе доменной печи. Он не только обеспечивает часть тепла, необходимого для восстановления железной руды, но и часть восстановительных газов. Для понимания производства ТМ в доменной печи с вдуванием пылевидного угля необходимо понимать, что происходит внутри доменной печи, а также химические реакции и важность проницаемости в печи, а также то, как сырье может влиять на этот параметр.

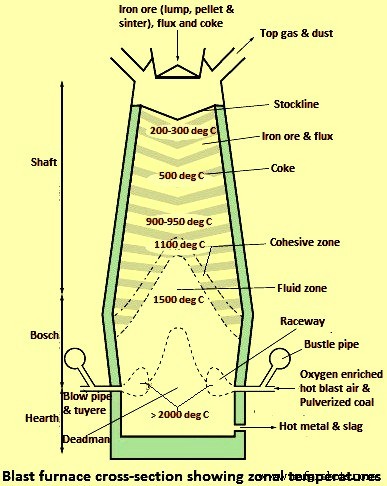

ДП представляет собой противоточную печь с подвижным слоем, в которой твердые вещества (железная руда, кокс и флюс), а затем расплавленные жидкости движутся по шахте. Пылевидный уголь и дутье горячего воздуха, обогащенного кислородом (O2), впрыскиваются на уровне фурмы у ее основания. Газы, образующиеся в результате различных реакций, движутся вверх по шахте печи, восстанавливая железную руду по мере ее опускания.

Шихта доменной печи состоит из (i) железосодержащего сырья (кусковая железная руда, окатыши и агломерат) и флюса (известняк, доломит и кварц) и (ii) кокса. Эти шихтовые материалы поочередно загружают в верхнюю часть печи. Материалы после загрузки высушиваются и предварительно нагреваются газами, выходящим из печи.

По мере того, как шихта движется вниз по печи, она нагревается и при температуре около 500°С начинается непрямое восстановление руды монооксидом углерода (СО) и водородом (Н2) в восходящих газах. В этой зоне начинается превращение высших оксидов железа в оксид железа (FeO). По мере дальнейшего опускания шихты и ее нагревания до температуры порядка 900-950°С происходит прямое восстановление оксида железа твердым коксом. Руда восстанавливается CO и H2, а образовавшийся диоксид углерода (CO2) немедленно восстанавливается коксом обратно до CO. Чистым эффектом является восстановление руды коксом. Реакционная способность кокса по отношению к CO2 является важным параметром, так как она определяет диапазон температур, в котором происходит переход от непрямого восстановления к прямому.

Ниже печи есть область, известная как когезионная зона. Здесь шлак начинает образовываться при температуре около 1100°С. Первоначально он относительно вязкий и окружает частицы оксида железа, препятствуя дальнейшему восстановлению. При повышении температуры до уровня примерно от 1400°С до 1450°С он плавится, и восстановление продолжается. Эта область имеет решающее значение с точки зрения проницаемости бремени.

Следующая зона в доменной печи известна как зона жидкости или активного кокса. В этой зоне температура повышается примерно до 1500 град С, продолжается процесс плавления железной руды и шлака. В этой области наблюдается существенное движение, и кокс попадает из него в канал. Канатная дорога – самая горячая часть доменной печи, где температура может достигать 2200°С. Она образуется при нагнетании горячего воздуха через фурмы в топку. Угольная пыль впрыскивается потоком горячего воздуха непосредственно в канал. Происходит сжигание и газификация угля и кокса с образованием восстановительных газов (CO и H2) и тепла, необходимого для расплавления железной руды и шлака и запуска эндотермических реакций.

Поток горячего воздуха обогащается кислородом (O2) для поддержания желаемой температуры пламени и повышения эффективности сгорания. ДП имеет множество фурм (количество фурм зависит от диаметра пода печи), каждая со своим желобом, расположенным симметрично по ее периферии. Глубина каждой дорожки обычно составляет от 1 до 2 м в зависимости от кинетической энергии потока горячего воздуха.

Несгоревший материал выходит из дорожки качения и движется вверх по печи в области втулки и шахты. Расплавленный металл и шлак проходят через «мертвенник» (застойный коксовый слой) в горн печи, где собираются и периодически удаляются через летку. Затем шлак отделяют от жидкого чугуна. Некоторые печи имеют отдельные летки для шлака и чугуна. Чтобы сырье опустилось в горн печи, может потребоваться от 6 часов (ч) до 8 ч, хотя кокс может оставаться в мертвеце в течение нескольких дней или даже недель. Жидкий чугун, называемый ТМ, транспортируется на сталелитейные предприятия. Требования к качеству ТМ для сталеплавильного производства — постоянное качество ТМ и температура, которая должна быть как можно выше.

Горячий газ, выходящий из верхней части печи, известен как колошниковый доменный газ. Он охлаждается, очищается и утилизируется на металлургическом заводе в качестве топливного газа, при этом большая его часть используется для обогрева воздухонагревателей. На рис. 1 показано поперечное сечение БФ с указанием различных зон и их температур.

Рис. 1. Поперечное сечение БФ, показывающее различные зоны вместе с их температурами

Химические реакции в доменной печи

ДП можно рассматривать как противоточную тепломассообменную печь, поскольку тепло передается от восходящего газа к шихте ДП, а О2 от нисходящей шихты к газу. Противоточный характер реакций делает весь процесс очень эффективным. Химические реакции, происходящие в БФ, имеют сложный характер. Основные реакции, происходящие в печи, описаны здесь.

Основной химической реакцией является восстановление шихты железной руды до металлического железа. Это просто означает удаление O2 из оксидов железа рудной шихты посредством ряда химических реакций, которые называются газовым восстановлением или непрямым восстановлением. Эти реакции приведены ниже.

3Fe2O3 + CO =2Fe3O4 + CO2 (начиная с 500°C)

3Fe2O3 + H2 =2Fe3O4 + H2O

Fe3O4 + CO =3FeO + CO2 (имеет место в интервале температур от 600°C до 900°C)

Fe3O4 + H2 =3FeO + H2O

FeO + CO =Fe + CO2 (возникает в диапазоне температур от 900°C до 1100°C)

FeO + H2 =Fe + H2O

Вышеуказанные реакции являются экзотермическими и выделяют тепло. В то же время, когда оксиды железа проходят эти реакции, они также начинают размягчаться и плавиться. При высоких температурах вблизи жидкой зоны углерод (C) кокса восстанавливает FeO с образованием железа (Fe) и CO. Эта реакция, называемая «прямым восстановлением», является сильно эндотермической, и тепло, которое ее запускает, обеспечивается удельная теплота, содержащаяся в горячих газах качения.

FeO + C =Fe + CO

При сжигании и газификации угля и кокса образуются восстановительные газы (CO и H2), которые поднимаются вверх по печи. Когда уголь и кокс попадают в лоток, они воспламеняются потоком горячего воздуха и немедленно воспламеняются в соответствии со следующей реакцией с выделением CO2 и тепла.

С + О2 =СО2

Поскольку реакция протекает в присутствии избытка C при высокой температуре, CO2 восстанавливается в результате следующей «реакции Будуара или потери раствора» до CO, которая является эндотермической реакцией.

СО2 + С =2СО

Кроме того, водяной пар (H2O), образующийся при сгорании, восстанавливается в результате следующей реакции, которая также является эндотермической реакцией.

Н2О + С =СО + Н2

Закачка угля, содержащего водород, способствует косвенному восстановлению. H2 является более эффективным газом-восстановителем, чем C (прямое восстановление). Реакция регенерации Н2 (Н2О + С =СО + Н2) менее эндотермична и протекает быстрее, чем регенерация СО (реакция Будуара). Более высокое содержание H2 в восходящих газах доменной печи способствует более высокой скорости восстановления железной руды и, следовательно, увеличивает производительность доменной печи. Однако более высокая концентрация H2 также может привести к увеличению количества коксовой мелочи в шахте печи.

Известняк и доломит опускаются в печь и остаются твердыми, пока проходят следующие реакции прокаливания.

СаСО3 =СаО + СО2

(Ca,Mg)CO3 =(Ca,Mg)O + CO2

Эти реакции являются эндотермическими и начинаются при температуре около 870°С. CaO (оксид кальция) и MgO (оксид магния) способствуют удалению серы (S) и кислотных примесей из рудной шихты с образованием жидкого шлака. Это также может помочь удалить серу, выделяющуюся из кокса и угля.

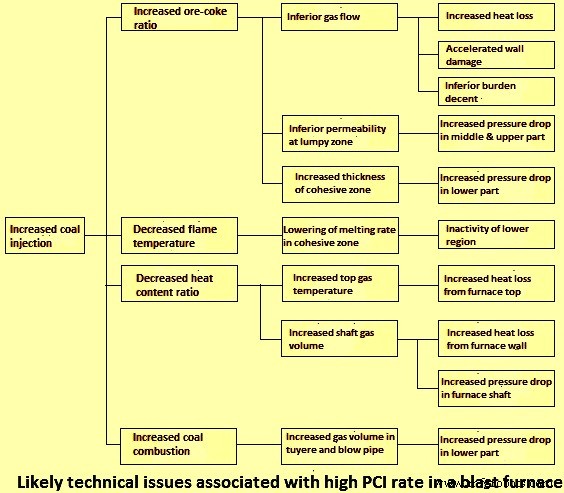

Проблемы с процессом

Стабильная работа доменной печи зависит от равномерности распределения восходящего газового потока и беспрепятственного поступления ТМ и шлака в топку доменной печи. Следовательно, поддержание проницаемости в печи важно для стабильной работы печи и, следовательно, производительности доменной печи. Большинство технических проблем, связанных с увеличением скорости закачки угля, являются ответом на требования по проницаемости. Некоторые из проблем, в основном связанных с высокими показателями PCI, показаны на рис. 2.

Рис. 2. Технические проблемы, связанные с высокой частотой PCI в BF

На проницаемость печи влияют свойства рудной шихты, кокса и угля. Мелкие частицы, образующиеся из этих материалов, могут накапливаться, блокируя потоки как газа, так и жидкости. Несгоревший полукокс из угольной и коксовой мелочи, например, может скапливаться в «птичьем гнезде», в относительно компактной зоне между дорожкой качения и мертвецом, а также вокруг дна зоны когезии. Это может привести к колебаниям расхода газа и нестабильной работе. Может иметь место периферический поток газа, приводящий к увеличению тепловой нагрузки на стенки печи, особенно в нижней части печи. Это может сократить срок службы огнеупорной футеровки печи, что ускорит необходимость проведения скорейшего капитального ремонта.

Эффективность процесса доменной печи зависит от скорости удаления О2 из рудной шихты. Чем больше газа удаляет O2 из рудной шихты, тем эффективнее процесс. Поэтому важен тесный контакт между газом и рудной шихтой. Для оптимизации этого контакта проницаемость рудного слоя должна быть как можно выше. Соотношение газа, проходящего через рудную шихту, и количества O2, подлежащего удалению из шихты, также должно быть сбалансировано.

Проницаемость рудного пласта во многом определяется количеством в нем мелких частиц (менее 5 мм). Большая часть мелочи обычно образуется из агломерата, если он присутствует в загружаемой шихте, или из кусковой руды. Существует два источника мелких частиц:те, которые (i) входят в состав шихты железной руды, и (ii) образуются в результате разложения материалов рудной шихты во время их транспортировки и загрузки, а также в шахте печи.

Таким образом, важно просеивать шихтовые материалы для удаления мелких частиц перед их загрузкой в доменную печь. Предпочтительные размеры для различных материалов обычно составляют от 5 до 30 мм для агломерата, от 8 до 16 мм для окатышей и от 10 до 30 мм для кусковой железной руды. На большинстве доменных фабрик, работающих в настоящее время с высокими показателями PCI, используется большая часть подготовленной рудной шихты, состоящей более чем на 80 % из агломерата и/или окатышей.

В случае, когда мелкие частицы образуются в результате разложения рудных материалов шихты во время их транспортировки и загрузки, а также внутри шахты печи, важно контролировать характеристики разложения шихтовых материалов. Существуют стандартные тесты для определения стойкости железных шихт к физическому разложению при ударе и истирании, а также для измерения разрушения во время восстановления при низких температурах.

Предпочтительна рудная шихта с высокой восстановительной способностью. Существуют стандартные методы определения способности к восстановлению материалов, составляющих рудную шихту. К сожалению, улучшение восстанавливаемости может усилить деградацию и дезинтеграцию рудных материалов. Более низкое содержание кремнезема (SiO2) и оксида кальция (CaO), а также более высокое содержание щелочи увеличивают способность к восстановлению, но также увеличивают дезинтеграцию.

Проницаемость для потока газа снижается, как только шихта начинает размягчаться и плавиться. Следовательно, важно, чтобы шихтовые материалы начинали плавиться при относительно высоких температурах, чтобы они не замедляли поток газа, пока они еще находятся высоко в шахте. Желателен также быстрый переход из твердого состояния в жидкое. Плавильные свойства определяются составом шлака. Плавка окатышей и кусковой руды обычно начинается в диапазоне температур от 1000°C до 1100°C, тогда как основной агломерат начинает плавиться при более высоких температурах.

Кроме того, качество шихтовых материалов должно быть постоянным для обеспечения стабильной работы доменной печи. Также его необходимо распределить по ДП таким образом, чтобы добиться бесперебойной работы с высокой производительностью.

Кокс выполняет три основные функции в доменной печи. Это (i) химические, (ii) термические и (iii) физические. Благодаря своей химической функции он играет роль восстановителя. При его сгорании образуются газы для восстановления оксидов железа и других оксидов, таких как кремнезем (SiO2). Он также поставляет углерод для науглероживания тяжелых металлов. Из-за своей тепловой функции кокс сгорает в канале, который обеспечивает источник тепла для плавления железа и шлака, а также для запуска эндотермических процессов. Благодаря своей физической функции кокс поддерживает железную шихту на проницаемой матрице, через которую могут проходить газы, жидкий чугун и шлак.

Уголь вносит вклад в первые две функции, но не в третью «физическую» функцию. При этом кокс должен обеспечивать проницаемость для топочного газа в области над когезионной зоной, внутри когезионной зоны, а также для газа и жидких продуктов в области шашки и горна. Роль кокса особенно велика в когезионной зоне, где при размягчении и плавлении железной руды могут образовываться непроницаемые слои, разделенные проницаемыми слоями кокса или окнами. Кроме того, в этой зоне кокс образует прочную сетку, которая выдерживает часть веса вышележащей шихты. Из-за физической функции кокса существует ограничение на количество впрыскиваемого угля.

Высокое и постоянное качество кокса требуется для уменьшения образования мелочи, которая может привести к плохой проницаемости, нестабильной работе доменной печи и, как следствие, к снижению производительности. Скорость, с которой кокс разлагается и образует мелочь по мере прохождения через печь, в основном контролируется реакцией Будуара, термическим напряжением, механическим напряжением и накоплением щелочи, в зависимости от его положения в печи, а также от условий эксплуатации. Таким образом, представляют интерес следующие основные свойства кокса.

- Хладостойкость (в пределах BF) – хладостойкость определяет устойчивость к поломке и истиранию при обращении. В верхней части или шахте печи преобладают механизмы дробления и истирания, и эти механизмы часто связаны с хладностойкостью кокса. Имеются стандартные тесты для оценки механической деградации (хладостойкости) кокса.

- Прочность в горячем состоянии. Из-за прочности кокса в горячем состоянии сохраняется структурная целостность кусков кокса при взаимодействии с CO2 при высоких температурах. Реакция кокса с СО2 (реакция Будуара) в канале способствует его разложению и образованию мелочи. Кроме того, может произойти деградация, вызванная ударом высокоскоростной струи горячего воздуха. Кокс с более низкой прочностью в горячем состоянии может привести к искривлению дорожки качения и зонам когезии, а также к накоплению коксовой мелочи в глушителе, что приведет к проблемам с проницаемостью. Поэтому прочность и стабильность структуры кокса после его реакции с СО2 при высокой температуре является важным параметром. Два индекса используются для индикации потенциального поведения кокса при высоких температурах. Это (i) индекс реакционной способности кокса (CRI) и (ii) прочность кокса после реакции (CSR). Они определяются с помощью стандартных тестов.

- Химический состав. Что касается химического состава, важны его зольность, сера (которая влияет на серу в ТМ) и содержание щелочи. Щелочи (и другие основные оксиды, такие как оксиды железа) повышают реакционную способность кокса по отношению к CO2 благодаря своему каталитическому эффекту и снижают его сопротивление истиранию. Таким образом, кокс более подвержен разложению. Зола в коксе обычно отрицательно влияет на работу доменной печи.

- Средний размер и распределение по размерам. Во избежание возможных проблем с проницаемостью перед загрузкой необходимо отсеять материал с недостатком крупности. Распределение по размерам напрямую влияет на проницаемость печи, как в районе шахты, так и в нижней части печи. Средний средний размер загруженного кокса обычно находится в диапазоне от 20 мм до 50 мм. При стабильной работе доменной печи большая часть коксовой мелочи расходуется внутри печи в результате реакции Будуара, науглероживания тяжелых металлов и реакции со шлаком, и лишь небольшое количество уходит с колошниковым газом доменной печи.

Расход кокса ниже 300 кг на тонну ТМ (кг/т ТМ) стал передовой практикой на современных доменных печах с ПУТ. Самые низкие значения расхода кокса, которые достигаются, составляют около 240 кг/т ТМ. Использование орехового кокса становится обычным явлением, его количество зависит от местных условий. Ореховый кокс увеличивает общий выход углерода в доменной печи. Он защищает крупнозернистый кокс от чрезмерного разложения по размеру, так как преимущественно газифицируется в шахте.

Выбросы и экологические проблемы

В глобальном масштабе на металлургическую промышленность приходится наибольшая доля выбросов CO2 (около 27 %) в производственном секторе. Это связано с его энергоемким производством, зависимостью от угля как основного источника энергии и большим объемом производства стали. Около 60 % мирового производства стали осуществляется через доменную печь, а производство чугуна на доменной печи является одним из основных источников выбросов на сталелитейном заводе, поскольку большая часть потребления энергии связана с процессом доменной печи и составляет около 2,4 гигакалорий на тонну ( Гкал/т) до 3,1 Гкал/т стали, включая воздухонагреватели. Поскольку CO2 связан с изменением климата, его сокращение является серьезной проблемой. Ниже описаны количество, состав и теплотворная способность (CV) топочного доменного газа, выбросы в атмосферу, выбросы CO2 и их сокращение, а также кратко жидкие и твердые отходы.

Горячий грязный доменный газ выходит из верхней части печи под давлением и проходит через газоочистную установку (GCP), где удаляются твердые частицы (в основном несгоревший уголь, сажа и коксовая мелочь) и вода, а доменный газ охлаждается. Количество пыли, которую необходимо удалить, увеличивается с увеличением скорости вдувания угля. Современные GCP представляют собой многоступенчатые установки, в которых крупные частицы сначала удаляются гравитационным сепарированием (пылеуловители или циклоны), а затем мелкие частицы удаляются мокрыми скрубберами или мокрыми электростатическими фильтрами для достижения содержания пыли ниже 10 миллиграммов на кубический метр (мг/мл). а также). На некоторых ДП также практикуется сухое удаление мелочи с помощью рукавных фильтров. Современные GCP позволяют даже сортировать извлекаемую пыль на разные типы для ее эффективного повторного использования.

Верхний доменный газ содержит около H2 – 4 %, CO – 25 % и CO2 – 20 %, а остальное в основном представляет собой азот (N2). Он имеет теплотворную способность около 810 килокалорий на кубический метр (ккал/куб. м), что составляет от 35 до 40 % энергетического содержания угля и кокса, извлекаемых из доменной печи в доменный газ. Очищенный доменный газ используется в различных местах сталелитейного завода, в том числе для нагрева дутьевого воздуха в воздухонагревателях. CV доменного газа влияет на его использование в последующих процессах.

Современные доменные печи обычно работают при высоком давлении для повышения производительности печи. Во многих доменных печах используется турбина-утилизатор высокого давления для выработки электроэнергии из давления, остающегося в колошниковом газе. Мощность утилизационной турбины высокого давления может покрыть около 30 % потребности в электроэнергии всего оборудования доменной печи, включая воздуходувки для дутья. На количество, состав и CV доменного газа влияют свойства угля, а также условия эксплуатации. Например, угли HV обычно имеют более высокое содержание H2 и более низкий CV, чем угли LV, и, следовательно, могут генерировать доменный газ с более высоким содержанием H2 и более низким CV. Впрыскивание углей высокого давления обычно увеличивает количество пыли в доменном газе по сравнению с углями низкого давления. Количество мелкой пыли в доменном газе обычно выше, когда впрыскивается уголь с очень высоким содержанием летучих веществ. Повышенное содержание углеродистого материала в мелкодисперсной пыли идентифицируется как сажа, образующаяся в результате неполного сгорания угля ВМ.

Имеется лишь небольшая информация об изменениях выбросов в атмосферу при вдувании угля в доменную печь. Вдувание угля не приводит к увеличению содержания серы в газе доменной печи, когда в доменную печь вводят уголь с содержанием серы около 0,8 %. Исследование инвентаризации жизненного цикла доменных печей показало, что выбросы как SO2, так и NO2 фактически уменьшаются примерно на 22 % и 16 % соответственно, когда показатель PCI увеличивается с 16 кг/т ТМ до 116 кг/т ТМ.

Ограничение содержания хлора (Cl) в угле (как правило, ниже 0,05 %) связано с коррозионными свойствами образующихся соединений хлора, в частности соляной (HCl) кислоты. Хлор, образующийся в канале при вдувании угля, реагирует с газообразными щелочами (из угольной или коксовой золы) с образованием хлоридов щелочных металлов (NaCl и KCl). Также образуется некоторое количество HCl-кислоты и небольшое количество других соединений Cl. Часть образовавшейся кислоты HCl удаляется известняком в печи. Хлориды щелочных металлов (также образующиеся из железной руды) могут циркулировать внутри шахты, вызывая разрушение агломерата и, таким образом, увеличение содержания мелочи и ухудшение проницаемости печи. Соединения Cl также могут вызывать коррозию огнеупорной футеровки и трубопроводов в ГЦП доменной печи. Они удаляются в промывочной воде в скруббере.

Термодинамика и металлургия процесса доменной печи концентрируют микроэлементы, происходящие из угля, кокса и железной руды, в различные выходные потоки. Высоколетучие элементы, такие как кадмий (Cd) и ртуть (Hg), поглощаются мелкодисперсной пылью и остаются в колошниковом газе доменной печи. Они удаляются в GCP (около 75 % Cd и 90 % Hg). Cd и Hg не переходят в ТМ или шлак. Менее летучие элементы, такие как цинк (Zn) и медь (Cu), распределяются между жидким металлом и шлаком. Большая часть Zn из всех источников ввода растворяется в ТМ из-за высокого давления в доменной печи, при этом около 70 % остается в ТМ и шлаке. Свинец (Pb) имеет более низкую температуру испарения, чем Zn, и может накапливаться в доменной печи, снижая производительность. Большая часть свинца (Pb) поступает из железной руды (агломерат, кусковая руда и окатыши), за которой следует кокс. Большая часть БВ остается абсорбированной на мелкодисперсных частицах пыли из шихтовых материалов и кокса и удаляется в ГКП в скруббере (более 80 %). Его перевод в ТМ считается маловажным. Только около 1 % Cd и Pb и 5 % Hg выделяются в газообразном металлическом состоянии.

На выбросы CO2 от доменных печей влияет ряд факторов. Меньшие ДП, как правило, выделяют больше CO2/т ТМ, чем большие ДП из-за их более низкой эффективности. Большая ДП, как правило, более эффективна, поскольку потери тепла ниже, а установка энергоэффективного оборудования обычно более экономична. Потери энергии для эффективной доменной печи составляют менее 10 % от общей подводимой энергии. Кроме того, качество сырья влияет на потребление энергии и, следовательно, на выбросы CO2. Например, угли с более низкой зольностью производят меньше шлака, чем угли с более высокой зольностью, и, следовательно, достигается более высокая тепловая эффективность, поскольку для плавления золы требуется меньше энергии. На каждый процент увеличения зольности закачиваемого угля требуется около 1,5 кг/т ТМ дополнительного кокса, что увеличивает поступление углерода и, следовательно, выбросы CO2.

Качество кокса влияет на количество восстановителя (кокса и угля), необходимого в доменной печи, и, следовательно, на выбросы CO2. Увеличение содержания золы кокса на 1 % повышает удельный вес шлака на 10 кг/т ТМ до 12 кг/т ТМ, а потребность в энергии на каждые 10 кг/т ТМ шлака составляет около 15 Мкал/т ТМ. Качество кокса зависит от качества угля, используемого при его производстве, и процесса коксования.

Качество железных руд различается по их химическому составу и содержанию железа, что влияет на энергию, необходимую для реакции восстановления для получения железа и для плавления железной руды. Химический состав пустой породы влияет на количество известняка или извести, которое необходимо добавить для достижения необходимой основности шлака. В сумме эти факторы могут дать разницу примерно от 240 Мкал/т до 480 Мкал/т разницы в потребностях энергии для доменной печи. Однако качество железной руды ухудшается из-за истощения высококачественных месторождений. Следовательно, потребность в энергии для производства чугуна увеличивается из-за этого фактора.

PCI снижает общие выбросы CO2 на сталелитейном заводе по сравнению с полностью коксовым производством. Это в основном связано с тем, что PCI снижает потребность в коксе и, следовательно, потребление энергии и выбросы CO2 от батарей коксовых печей. Экономия энергии составляет в среднем около 840 Мкал/т кокса. PCI также может снизить энергопотребление внутри BF.

Исследование оценки жизненного цикла (LCA) оценивает экологические характеристики продуктов и материалов от добычи сырья до конца срока службы и утилизации отходов. Начальные этапы ОЖЦ включают в себя проведение инвентаризации жизненного цикла, которая количественно определяет материалы, энергию и выбросы, связанные с конкретной системой. Черная металлургия имеет сложные потоки энергии и материалов как внутри, так и вне сталелитейных заводов. Многие продукты могут быть проданы «через забор», а некоторые могут быть отправлены на большие расстояния. Таким образом, полное энергопотребление производства и выбросы CO2 могут быть значительно выше или ниже, чем предполагает площадь площадки. Например, покупка кокса и/или электроэнергии снижает выбросы CO2 на объекте, но увеличивает выбросы в других местах. Результаты LCA зависят от того, где установлены границы системы.

Всемирная ассоциация производителей стали (WSA) использовала подход LCA для количественной оценки использования ресурсов, энергии и выбросов в окружающую среду, связанных с производством четырнадцати продуктов сталелитейной промышленности, от добычи сырья до ворот сталелитейного завода («от колыбели до ворот»). ). Инвентаризация жизненного цикла включала как доменную печь/конвертерную печь, так и электродуговую печь. Инвентаризация жизненного цикла доменных печей показала сокращение выбросов CO2 примерно на 6,5 % при повышении нормы PCI с 16 кг/т ТМ до 116 кг/т ТМ. Однако существует ограничение на количество закачиваемого угля. Исследование показало, что максимальный расход угля, который можно закачивать, составляет около 250 кг/т ТМ. Однако, по данным WSA, увеличение впрыска угля выше 180 кг/т ТМ не снижает количество кокса, а дополнительный уголь просто газифицируется и производит больше доменного газа.

В одном из исследований, проведенном по методологии ОЖЦ, было подсчитано, что эффект PCI по сокращению выбросов CO2 составляет 0,07 кг CO2 при скорости впрыска 0,1 кг/кг ТМ.

Различные исследования LCA показывают, что впрыскивание H2-содержащих восстановителей, таких как уголь, может снизить выбросы CO2 (по сравнению с полностью коксовым режимом работы, поскольку содержание H2 в коксе составляет всего около 0,5 %). Дальнейшее сокращение выбросов CO2 может быть достигнуто за счет снижения потребления углерода (кокс и уголь). Меры по достижению этого можно разделить на следующие две группы.

- Те, которые способствуют более высокой эффективности работы доменной печи. К ним относятся более высокие температуры дутья, повышенная эффективность шахты и более низкая температура зоны теплового резерва. Однако эти меры также снижают подачу топочного доменного газа в последующие процессы. Минимизация производства топочного доменного газа снижает выбросы CO2, но может быть невозможна на предприятиях, где важна утилизация доменного газа в последующих процессах.

- Меры, способствующие экономии энергии в процессе производства чугуна, такие как снижение теплопотерь доменной печи, загрузка металлического железа, более низкий уровень шлака и работа с более низким коэффициентом агломерации или предварительно уменьшенным агломератом.

Кроме того, рециркуляция обезуглероженного доменного газа в доменную печь снижает выбросы CO2. Эта технология, обычно называемая рециркуляцией колошникового газа (TGR), сначала удаляет CO2 с помощью коммерческого процесса, такого как «Селексол», перед повторным нагревом и подачей доменного газа в шахту печи и/или через фурмы. Для этого требуется, чтобы печь работала с дутьем чистого O2, чтобы избежать накопления N2 из-за рециркуляции. Захваченный CO2 может храниться под землей. ДП-газ, который в основном состоит из СО и Н2, снижает расход углерода и повышает производительность доменной печи. ULCOS (Ultra-Low CO2 Steelmaking), консорциум 48 европейских компаний и организаций, является первопроходцем в этой технологии. Экспериментальные испытания технологии в течение шести недель привели к сокращению выбросов CO2 на 76 % при условии хранения уловленного CO2.

Сточные воды и побочные продукты

Производство стали — это водоемкий процесс, потребляющий от 180 до 200 кубометров воды на тонну стали. ДП потребляет от 14 до 17,5 кубометров воды на тонну ТМ, большая часть которой используется для охлаждения (охлаждение стенок доменной печи и фурм) и для тушения шлака. Далее вода используется в ПЗП ДП. Сточные воды, образующиеся в результате этих процессов, очищаются перед повторным использованием, при этом более 90 % воды используется повторно. Количество и состав сточных вод частично зависят от качества сырья доменной печи. Например, сырье с высоким содержанием солей может потребовать значительно больших объемов промывочной воды в верхних скрубберах доменной печи. Процесс очистки воды может удалить Cd и другие тяжелые металлы из сточных вод перед тем, как они будут переработаны или сброшены.

Интегрированное производство чугуна и стали дает от 450 до 500 кг остатков и побочных продуктов на тонну произведенной сырой стали. Of this, more than 375 kg/t is slag and around 60–65 kg/t is dust and sludge from flue gas cleaning and scale. Around 86 % of all residues and by-products can be recycled internally and externally, after treatment. The coarse dust removed from the BF top gas by dry separation can be recycled internally. The sludge containing the finer particles from the BF GCP is typically landfilled. In some plant it is also recycled through sinter plant.

Different forms of slag are produced depending on the method used to cool the liquid slag. These include air cooled slag, expanded or foamed slag, pelletized slag, and granulated slag. The majority of the slag can be sold, with only a small amount being used for landfilling (less than 10 %). Thus BF slag is considered to be a by-product rather than a waste. The slag can be utilized in cement production, road construction, as a building material, and for special purposes. The possible uses depend on the properties and form of the slag.

The composition of the slag depends on the quality of the BF raw materials. It is formed from the gangue material in the iron ore, and the ash from the coke and coal. It consists principally of silicates and alumino-silicates of Ca (calcium) and Mg (magnesium), together with other compounds of S, Fe (iron), Mn (manganese), and other trace elements.

The amount of slag generated increases with rising injection rates and increasing ash and S content of the reductants. S in the slag originates mainly from the coal. However, the S is effectively captured within the slag. It is only any S present on the surface which is potentially leachable. The trace elements also probably are captured within the slag.

Производственный процесс

- Использование орехового кокса в доменной печи

- Вдувание пылевидного угля в доменную печь

- Неисправности доменной печи во время работы

- Система охлаждения доменной печи

- Химия производства чугуна в доменной печи

- Огнеупорная футеровка доменной печи

- Производство чугуна в доменной печи и выбросы оксида углерода

- Понимание системы прямого впрыска

- Понимание системы непрямого впрыска

- Понимание системы многоточечного впрыска топлива